柱塞排水采气工艺适应性判别方法实验及理论研究

谭晓华,罗安*,李晓平,李思颖,李旭日,周陈程,刘永辉

(1.西南石油大学石油与天然气工程学院,成都 610500;2.中国石油长庆油田公司油气工艺研究院,西安 710000)

对处于开发中后期的气藏而言,地层压力的降低会使气井产量低于临界携液流量[1],气井本身能量不足,无法将地层水及时排出井筒,导致井筒产生积液,严重时会使气井被完全压死[2-3]。柱塞气举工艺作为气井中后期排水采气的重要手段,具有操作便捷、成本较低、适应性良好、自动化程度高等特点[4-6],其原理是利用气井开井时油、套环空气体膨胀产生的能量使柱塞运动,推动井底积液上行排出,以达到气井增产的目的[7-12]。

为了明确柱塞气举机理,提高柱塞排液效率,国内外学者做了大量研究,在柱塞结构数值模拟方面,刘永辉等[13]和刘春璐[14]利用Fluent软件,结合CFD(computational fluid dynamics)方法建立柱塞物理模型,通过模拟不同凹槽类型、深度、宽度和间距的柱塞内部流场变化情况,研究了不同因素对柱塞密封性的影响规律,得到具有最优排液效果的柱塞结构及尺寸;Longfellow等[15]通过CFD方法对柱塞的阻力系数等参数进行分析,预测柱塞在水平井中的上升和回落情况,并将预测结果与现场实验声学测定结果进行对比,结果表明预测误差低于8%,该方法的可靠性较高,可用于设计和评价适用于水平井的柱塞;田柯等[16]利用数值计算方法,通过模拟柱塞槽内速度场的变化,得到了柱塞偏心距对柱塞密封性的影响规律。在考虑柱塞举升的动力、阻力、气液体积等因素的基础上可以建立柱塞举升动态模型[17-19],用以分析地层压力、产量、气液比等因素对柱塞运动过程的影响;此外,在柱塞运行优化方面,刘丽萍等[20]通过现场实际柱塞井生产效果的比较,考虑产能、柱塞运行稳定性等对气井进行分类,优化了工艺实施时机和气井管理。这些研究极大的促进了柱塞气举工艺的发展和应用,工艺理论已较为完善,有效提高了气井产量。而要使柱塞工艺的效益最大化,选择合适的实施井以及工艺可行性判定尤为重要,常用的工艺选井条件[21-22]一般根据现场实际的应用情况统计和经验来进行判断,理论模型的推导过程多未考虑气井生产时地层压力的动态变化;优选图版法[23]和井底流压法[24-26]均可用于判定柱塞的可行性,图版法在应用上较为简便,但由于不同气井生产情况之间的差异较大,利用图版法判定出的结果差异较大,井底流压法中的套压计算忽略了气体膨胀时偏差系数的差异,计算结果也有一定的误差。

基于上述现状,现通过对实际柱塞工艺井的井筒进行简化,建立柱塞在不同位置的状态模型,用以补充工艺选井条件,利用柱塞气举实验和现场实测数据对其进行验证,以形成更为简便有效的工艺可行性判别方法。

1 柱塞气举临界状态模型的建立

1.1 物理模型

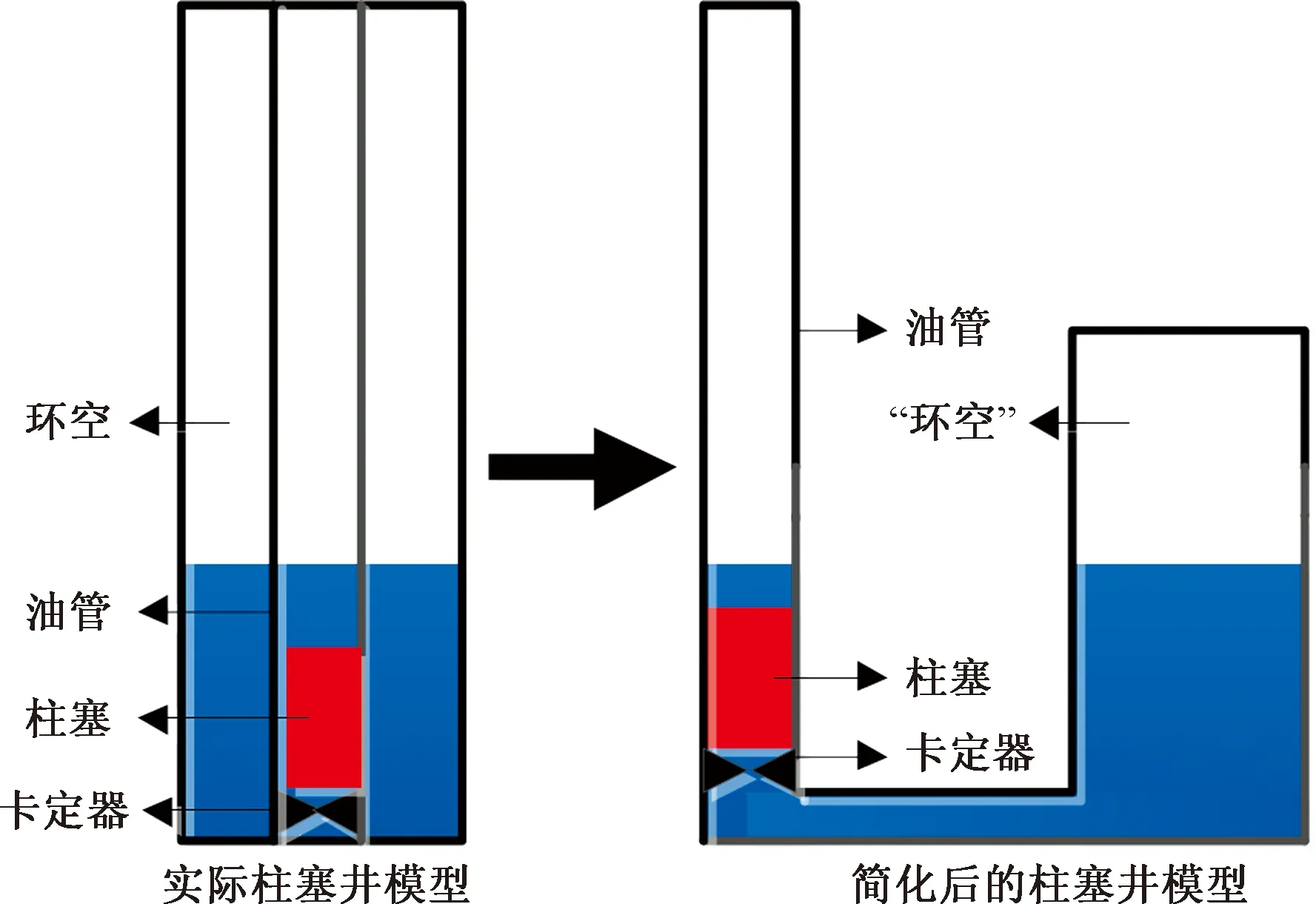

当开井套压不足时,就没有足够的动力使柱塞运行至井口,从而使柱塞举液效率降低甚至柱塞无法排液,因此,套压的大小是柱塞工艺可行性判别的重要指标。为了便于计算,利用U形管原理,将实际柱塞气举井筒情况等效成一个类似于U形管的情况,如图1所示,实际气井的油套环空简化成了模型右侧的“环空”。模型基本假设为:①柱塞直径与油管内径相等,即不考虑柱塞与油管壁面之间的间隙;②柱塞运行过程中无上部液体的漏失与下部气体的上窜;③开井后“环空”中的液体可以全部进入油管内;④液体不可压缩,忽略柱塞与管壁摩擦;⑤由于实际情况下柱塞对于整个井筒来说长度很小,因此忽略柱塞长度。

图1 柱塞井井筒模型的简化Fig.1 Simplification of the wellbore model of plunger wells

1.2 柱塞位于井底的初始状态

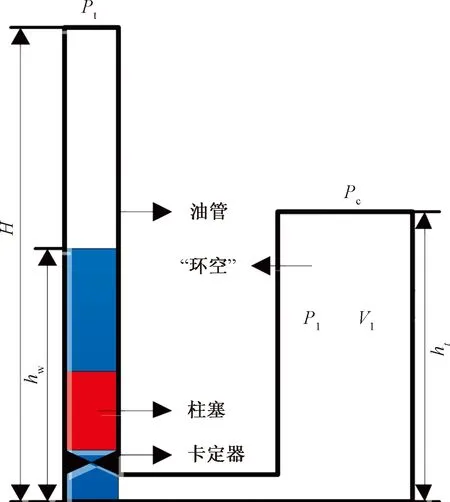

关井后,由于地层气体的流入,“环空”压力增加,“环空”内液面降低,其内的液体进入油管,形成一定的积液高度,此即为柱塞气举关井后的压力恢复阶段。

关井后,“环空”压力增大,其内的液体进入油管,当“环空”中没有液体存在时(图2),初始“环空”体积为

V1=πRt2ht

(1)

式(1)中:Rt为套管半径,m。

初始“环空”平均压力为

(2)

H为井深,m;hw为初始井筒积液高度,m;Pt为初始状态(柱塞未运动时)下的油压,MPa;Pc为初始状态下的套压,MPa;P1为初始状态“环空”的平均压力,MPa;V1为初始状态“环空”体积,m3;ht为右侧“环空”高度,m图2 柱塞位于井底的初始状态Fig.2 The initial state of the plunger at the bottom of the well

此时的状态方程为P1V1=nRZ1T1,若柱塞位于井口时的状态方程为P2V2=nRZ2T2。其中:T1、T2分别为初始状态和柱塞位于井口时“环空”的平均温度,K;n为气体的物质的量,mol;R为气体通用常数,J/(mol·K)。在实验室条件下由于温度和气体偏差因子基本不变,因此可以得到

(3)

式(3)中:P2为柱塞位于井口时“环空”的平均压力,MPa;V2为柱塞位于井口时“环空”体积,m3。

由此,只需确定柱塞在井口临界状态时,“环空”的平均压力P2即可计算最小开井套压。

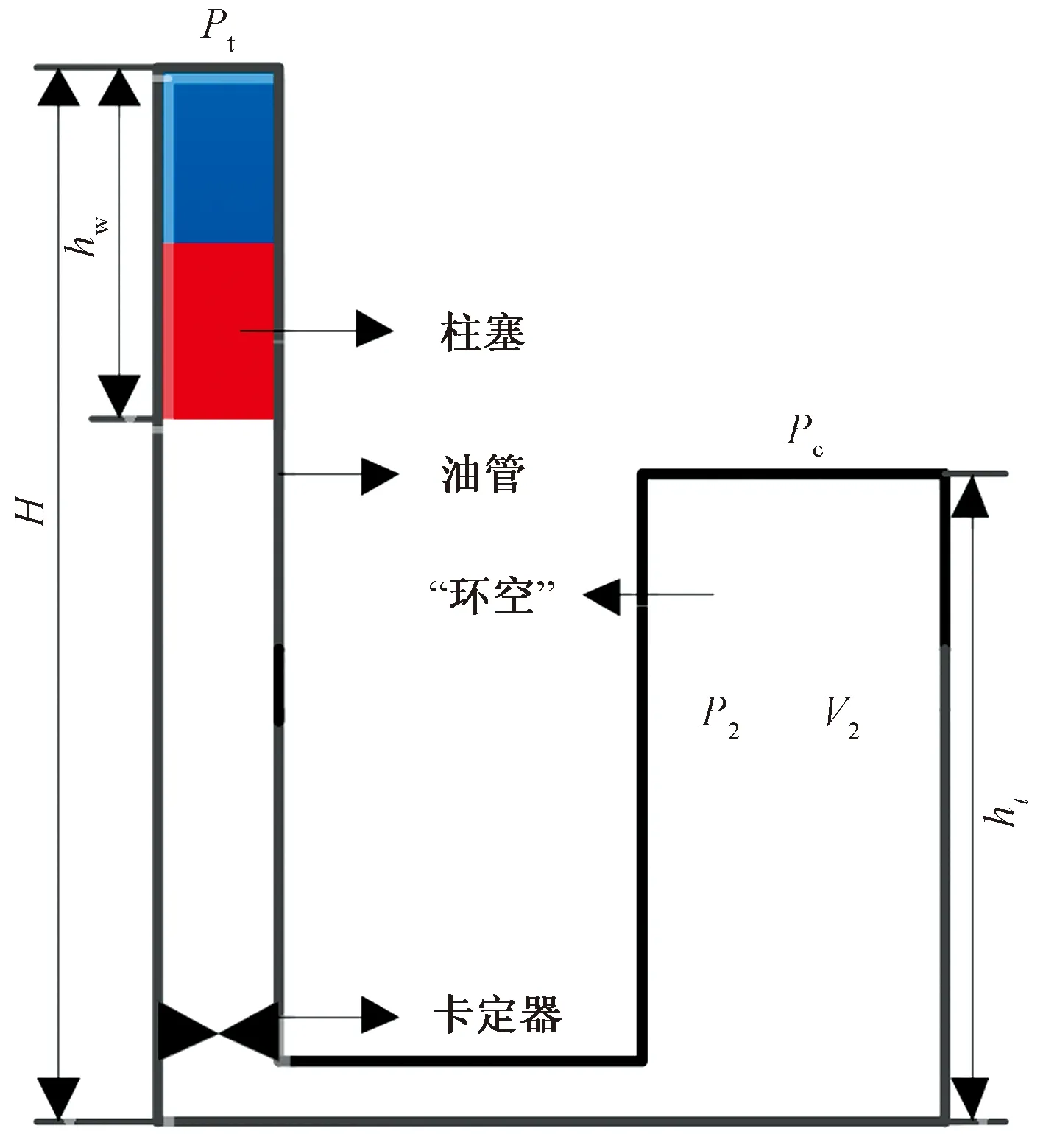

1.3 柱塞位于井口的临界状态

开井后柱塞上行,柱塞上部液体刚好被举升达到井口,将此时的状态称为井口临界状态,如图3所示。

图3 柱塞位于井口的临界状态Fig.3 Critical state where the plunger is at the wellhead

此时,“环空”体积为

V2=πRt2ht+πRy2ht(H-hw)

(4)

柱塞下部所受压力为

(5)

式(5)中:Fg为柱塞下方气体膨胀产生的推力,N;Ap为柱塞截面积,m2。

柱塞下方气体膨胀产生的推力为

Fg=G+(Pt+ρwghw)Ap

(6)

式(6)中:G为柱塞重力,N;Pt为井口临界状态下的油压,MPa;g为重力加速度,m/s2;ρw为水的密度,kg/m3。

当柱塞可以将液体举升处井口时,柱塞下方气体膨胀产生的推力,即柱塞下部所受压力,应当至少等于柱塞自身重力与柱塞上部静液柱压力之和。因此,将式(6)代入式(5)可得

(7)

将柱塞下部压力换算到井口和井底[27]分别为

Pwh=Pmes2

(8)

Pws=Pmes1

(9)

由此可得柱塞在井口临界状态下的平均压力为

(10)

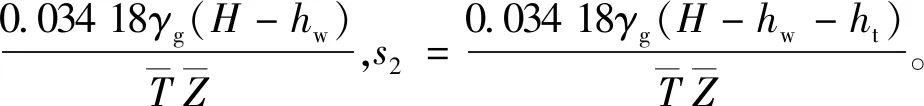

由式(2)、式(3)和式(10)可得柱塞到达井口所需最小套压,表达式为

(11)

考虑温度和压力对偏差系数的影响时,则有

(12)

2 柱塞气举模拟实验

根据所建立的物理模型,搭建了实验平台,在不同的气量和单次举升液量条件下开展柱塞气举模拟实验,通过测量油管和套管的压力数据,对比分析不同条件下柱塞运行情况,明确在不同气量和单次举升液量条件下柱塞是否可以到达井口正常运行排液。

2.1 实验方案

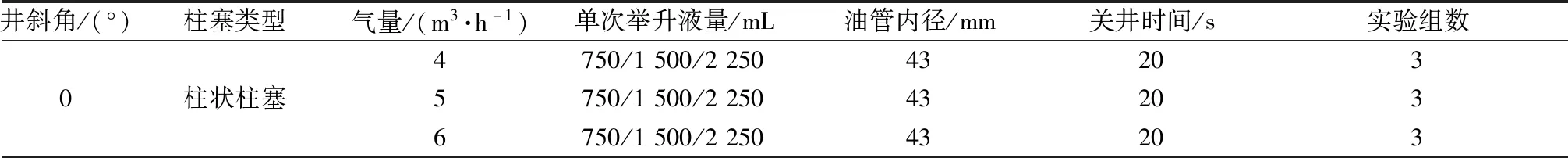

柱塞气举排水采气工艺的应用井为产量在临界携液气量以下的积液气井,考虑到管柱承压能力、实验设备条件限制,进气量不宜超过10 m3/h,关井时间不宜超过2 min,因此制定出的具体实验方案见表1。

表1 实验方案表Table 1 Experimental protocol table

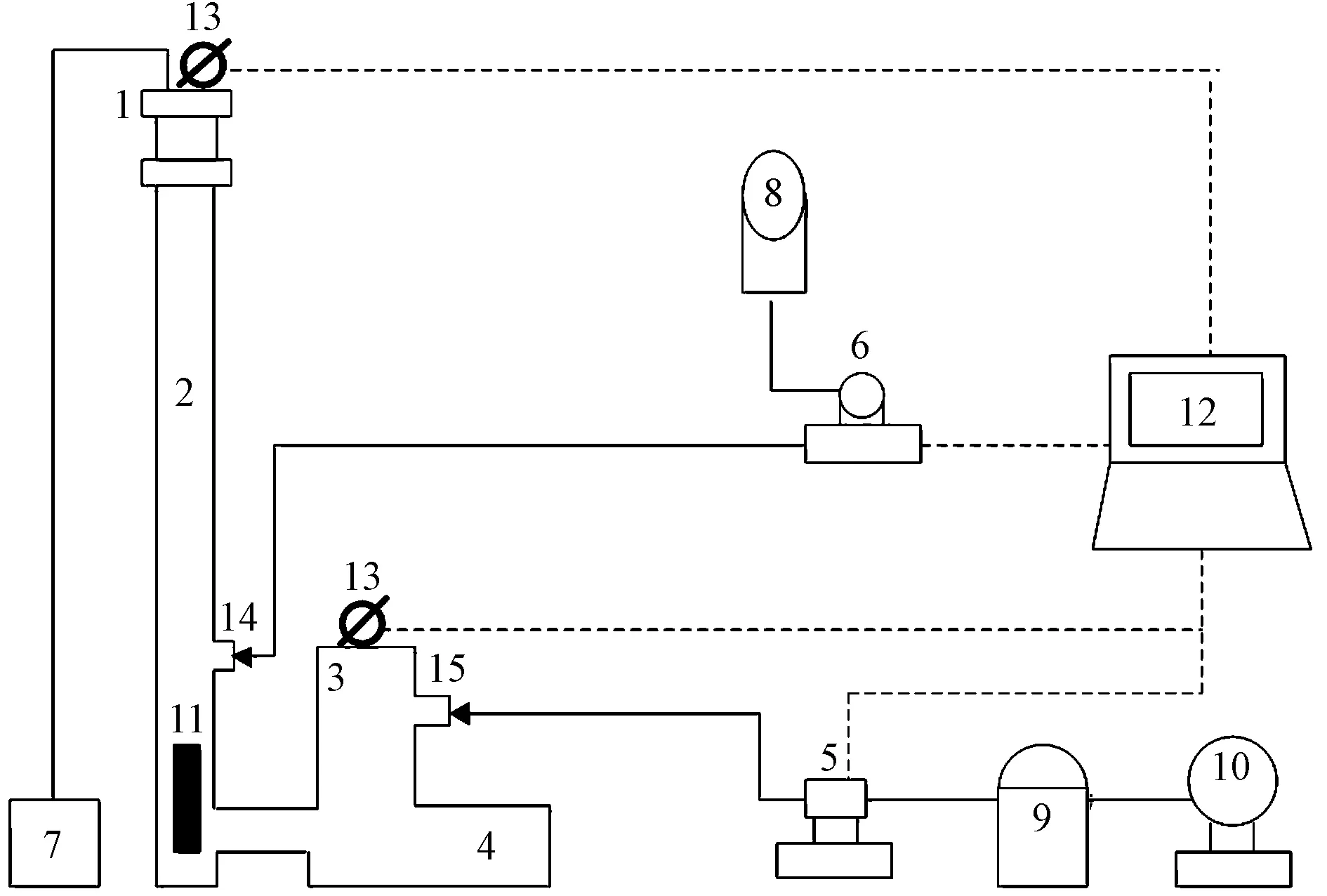

2.2 实验装置

基于简化后的物理模型,设计了如图4所示的柱塞气举实验装置,该装置主要由供气系统、供液系统、测控系统以及柱塞举升系统组成。

(1)供气系统:由空气压缩机向储气罐提供低压气源,再向柱塞举升系统供气;空气压缩机容积流量10 m3/min,最大供气压力4 MPa;为确保平稳供气,配有储气罐,储气罐容积2 m3,实验过程中由两个储气罐串联储气。

(2)供液系统:由储水罐与抽水泵组成,储水罐为不锈钢材质,尺寸为70 cm×130 cm;抽水泵额定扬程为15 m,最大扬程为40 m。

(3)测控系统:实验测控系统包括压力计与气液流量计。气体流量计为涡轮智能流量计,带一体温压补偿,量程范围5~40 m3/h,精度等级0.5,耐压1.6 MPa。液体流量计为智能电磁流量计,额定压力2.5 MPa,精度等级0.5。

1为井口;2为油管;3为套管;4为扶正器;5为气体流量计;6为液体流量计;7为水箱;8为水泵;9为储气罐;10为空气压缩机;11为柱塞;12为电脑;13为压力计;14为进液口;15为进气口图4 柱塞举升模拟实验装置图Fig.4 Plunger lifting simulation experiment device diagram

2.3 实验步骤

2.3.1 实验流程

实验所用气体为空气液体为水,空气由空气压缩机加压后存储于储气罐中,再由储气罐经气体流量计计量后进入套管。液体由立式离心泵加压输送至液体流量计计量后进入油管,柱塞运行排出的液体进入水箱以便测量,气、液流量和油、套压力可实时传输至电脑中保存,便于后期处理。

2.3.2 实验步骤

实验的环境温度为25 ℃,环境压力为标准大气压。在进液量不变的条件下,分别调整进气量和单次举升液量,从而模拟不同条件下的柱塞举升排水采气情况,在开井后,需要观察柱塞是否可以运行至井口。详细实验步骤如下。

(1)启动空气压缩机,使其工作一段时间后将储气罐中充满气体,确保在开井时为柱塞的上行提供充足的能量。

(2)检查所有管线是否连通,气液能否顺利从井底到达井口,测控系统是否正常,气、液流量计和压力计能否正常读数。

(3)关闭井口,打开进气阀,先在小气量下进行供气一定时间,在此段时间内,首先由上至下对实验装置的密封效果进行检查,若存在漏气情况,应及时对漏气部位进行密封,若无漏气情况,则进行下一步。

(4)在进气阀打开的同时打开进液阀,待柱塞上部液柱高度达到一定高度,即进液量达到设定的单次举升液量为止,关井憋压20 s再开井,开井后记录柱塞能否运行至井口,通过电脑导出柱塞上行时间段内的实时压力数据,计算油套压的平均值。

(5)在液柱高度不变的情况下,按实验方案(表1)所制定的气量,改变进气量的大小,重复步骤(4)。

(6)改变液柱高度,重复步骤(4)、(5)。

2.4 实验结果

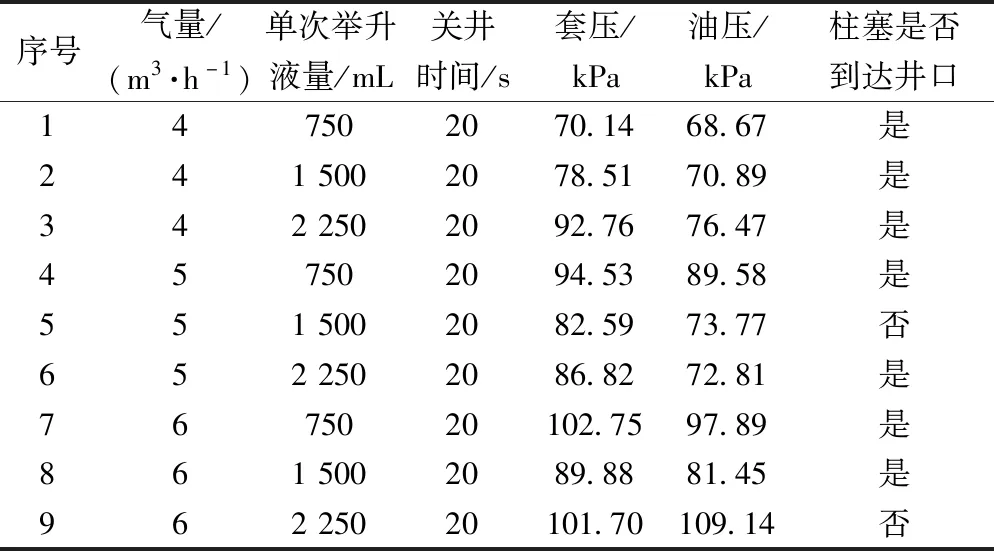

实验所得测压数据以及柱塞运行情况见表2。

表2 实验测试结果Table 2 Experimental test results

3 模型的验证

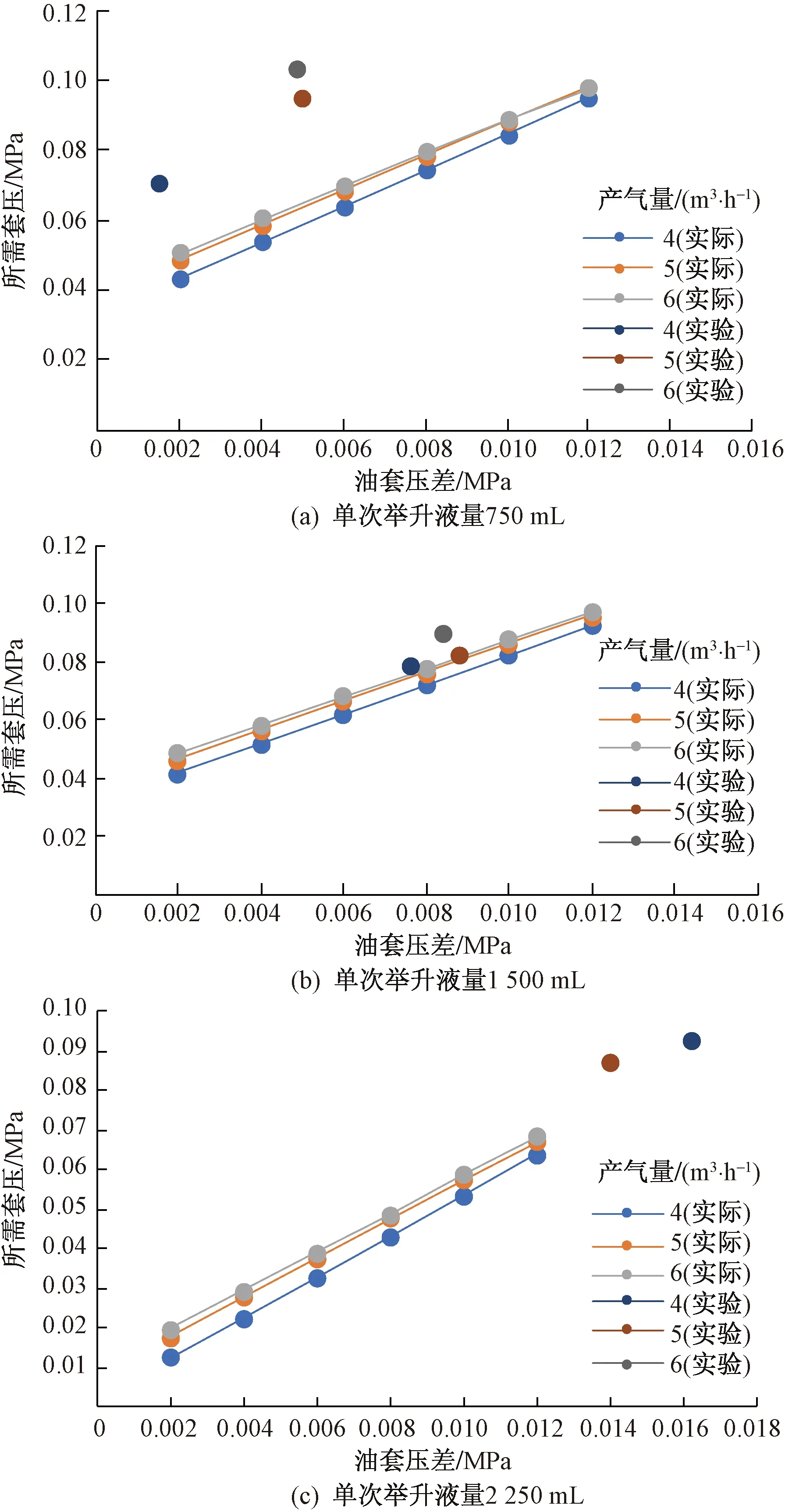

分别考虑不同油套压差、单次举升液量与产气量,计算实施柱塞排水采气工艺所需最低套压,计算时,按照实际实验条件,油管内径取43.4 mm,套管内径取115 mm,井深为6 m,“环空”高度为2 m,柱塞直径为39 mm,柱塞重量为20 N。将结果绘制成图版,利用实验所得压力数据代入图版中与实际柱塞运行情况进行对比,以验证模型的准确性。

在图版中,若数据点在其所对应的产量曲线上方,则代表由充足的能量使得柱塞可以到达井口,将液体排出,反之则不能,对比结果如图5所示。

图5 不同气量与单次举升液量下油套压差与所需套压关系Fig.5 The relationship between the oil jacket pressure difference and the required jacket pressure under different air volumes and single lifting liquid volumes

由于实验存在一定误差,第9组实验的油套压差为负值,与实际情况不符,因此不作考虑。由第5组实验所测得的压力数据可知,其油套压差为8.82 kPa,当气量为5 m3/h时,由图5(b)可以看出,其数据点在曲线上方,表明柱塞在此条件下可以到达井口,但实际上却并未到达,因此,本组数据的图版判别存在误差,除第5组数据之外,其余组数的图版判别均与实际实验结果相符,模型的准确率为87.5%,准确度较高。

为了与现场实际结合,重新利用所建立的模型制作图版,对长庆油田的十口柱塞工艺井进行图版判别,其准确率为80%,再次验证了模型的可靠性。

4 结论

(1)通过对实际井筒结构进行合理简化,建立了柱塞气举过程中柱塞位于井底和井口的临界状态模型,可通过模型计算结果,以较为容易且准确获得的压力数据为指标,判别柱塞工艺的可行性。

(2)基于所建立的模型,进行了柱塞气举模拟实验,利用监测所得的压力数据代入通过模型计算得出的图版中判断柱塞工艺的可行性,将图版判断结果与实际观测到的柱塞运行结果进行对比以验证模型的准确性,经过检验,模型的准确率为87.5%,现场数据验证准确率为80%,准确度较高,对实际生产具有一定的借鉴意义。

(3)本文所建立的模型可判断柱塞在井筒中是否可以运行至井口将液体带出,因此,既可以作为柱塞工艺可行性判别条件之一,也可以作为已经实施了柱塞工艺气井的废弃指标。