钢渣-杂填土基层材料的性能研究

黄 伟,周梦辉,闫 旭,张 丽,叶雨尘

(安徽工业大学建筑工程学院,马鞍山 243002)

0 引 言

城市道路建设是综合交通运输体系中规模最大、受益人口最多、与群众生产生活最贴近的民生工程。近年来,快速发展的城市道路建设规模[1]使天然砂、石料的需求与日俱增,在当前国家环境保护政策的制约下,采用新技术、新材料[2-3]推动固废资源在建筑领域的再利用[4-5]成为科研人员关注的重点。

长期以来,钢渣的排放和利用一直困扰着冶金生产企业和城市职能管理部门。钢渣中含有C2S、C3S、C4AF等类水泥成分,具有潜在胶凝性[6],有较好的工程应用前景。冀欣等[7]对掺加钢渣半刚性基层材料开展性能研究,发现材料强度优于普通水泥稳定碎石,且具有优异的抗冲刷性能。但是f-CaO在钢渣中弥散分布,水化后会引起体积膨胀问题[8-9],如不加处理,道路会出现不同程度的鼓包、龟裂、沉降等病害。许莹等[10]通过膨胀率试验表明,生石灰、粉煤灰、矿渣等矿物细掺料中的活性SiO2成分能够与钢渣中f-CaO水化生成的Ca(OH)2发生“火山灰反应”,对钢渣集料的膨胀性具有明显的抑制作用。

在城市建设过程中,废弃房屋、道路的拆除工程往往会产生大量的建筑垃圾,由于运输和排放成本较高,既增加了建设项目的造价,又容易污染环境。建筑垃圾中含有大量的混凝土破碎料,其成分主要为SiO2和Al2O3,能与水泥、矿渣协同作用生成化学稳定性好、强度高的水化产物[11]。Xuan等[12]通过开展水泥稳定建筑垃圾骨料的抗压强度、静态弹性模量和间接拉伸强度等试验研究,发现建筑垃圾掺量是决定其机械性能、干缩和温缩性能的关键因素;降低建筑垃圾掺量增加水泥掺量和提高材料压实度均有助于其力学性能的提升。

上述相关钢渣和建筑垃圾的应用研究均以固废颗粒替代级配碎石,所制备试件的力学性能和稳定性或相对不高或不易保证。近几年,黄伟等[13]基于道路施工开挖土方的就地利用和钢渣利用问题,提出了结合土体固化技术制备钢渣混合土道路基层的新思路,研究发现利用离子型土壤固化剂可以改变土壤颗粒电极特性,提高土壤与钢渣颗粒团聚体的水稳定性和受压密实度,协同水泥、钢渣与矿渣微粉的水化反应,抑制膨胀,提升强度。该研究提供了将素土与钢渣混拌制备道路基层材料的有益思路,但尚未涉及对钢渣与建筑垃圾杂填土混拌制备基层材料的研究,为探索该材料特性,推动冶金和建筑固废的大宗应用,本文开展了相关试验研究。

1 实 验

1.1 原材料

为便于准确分析,杂填土采用废弃混凝土碎料与素土拌和配制。试验所用素土取自某建筑工地回填黄土,土液限为46.1%,塑限为24.7%,塑性指数为21.4。废弃混凝土碎料取自某改造项目工地,经过破碎机破碎处理成细集料,取过4.75 mm标准筛的筛下料,化学成分见表1。钢渣为马钢集团产出的转炉热焖渣,各项物理性能指标均满足路用规范,取过4.75 mm标准筛的筛下料,化学成分见表2。矿渣微粉为S95级高炉矿渣微粉,由马钢嘉华新型建材有限公司提供,表观密度为2 940 kg/m3,比表面积为400 m2/kg,化学成分见表3。水泥为海螺牌P·O 42.5级普通硅酸盐水泥,主要成分为C2S、C3S、C3A、C4AF,比表面积为334 m2/kg,初凝时间为90 min,终凝时间为260 min,各项强度指标均满足规范要求。离子型土壤固化剂选用中科盛联生产的高分子水溶性离子型土壤聚合剂,凝结时间影响系数比为107.4%,无侧限抗压强度比为149.1%,水稳系数比为113.1%。

表1 混凝土碎料的化学成分Table 1 Chemical composition of concrete debris

表2 钢渣的化学成分Table 2 Chemical composition of steel slag

表3 矿渣微粉的化学成分Table 3 Chemical composition of slag micropowder

1.2 试件制备和试验方法

钢渣-杂填土试件制备步骤:(1)按内掺法将钢渣与杂填土拌和得到中间料;(2)按钢渣质量百分比确定矿渣微粉掺量,在中间料中掺入矿渣微粉得到混合料;(3)按照外掺法将3%~7%(质量分数,下同)水泥和0.016%~0.024%固化剂分别掺入得到钢渣-杂填土基层材料。

依据JTG E51—2009《公路工程无机结合料稳定材料试验规程》进行击实试验,确定各配比钢渣-杂填土最大干密度及最佳含水率。采用φ50 mm×50 mm的细粒土圆柱形试模制备试件并进行标准养护,用于测试不同配比及不同影响因素的试件无侧限抗压强度和劈裂强度。

体积安定性试验依据GB/T 24175—2009《钢渣稳定性试验方法》进行,通过测试10 d高温水浴膨胀率判定钢渣-杂填土基层安定性是否满足YB/T 4184—2018《钢渣集料混合料路面基层施工技术规程》的要求。

采用德国D8ADVANCE X射线衍射仪对试件进行测试,试验采用Cu靶,扫描范围2θ为5°~80°,速率为0.01 (°)/s。

采用日本JSM-6490LV扫描电子显微镜进行微观形貌测试,所测试件均在横断面截取约5 mm×5 mm大小的片状材料,扫描前依照要求对待测试件进行真空镀金。

1.3 体积安定性试验设计

钢渣-杂填土基层路用的关键是解决其体积安定性问题,为分析配比试验中钢渣及矿渣微粉的合适掺量区间,减少试验工作量,参考前期对钢渣杂填土的研究成果[14],分别选取30%钢渣+70%杂填土、40%钢渣+60%杂填土、50%钢渣+50%杂填土等3种不同配比作为试验组1、试验组2、试验组3,每组试件矿渣微粉掺量分别为0%、30%、40%、50%,进行10 d高温水浴膨胀率试验。所有试件中杂填土均由混凝土碎料和素土按1 ∶1(质量比)拌制而成,水泥掺量为5%(质量分数),离子型固化剂掺量为0.02%(质量分数)。

1.4 正交试验设计

为研究构成钢渣-杂填土基层各因素的交互影响,正交试验设计如下:以固化剂掺量为因素A,其水平A1~A5分别为0.016%、0.018%、0.020%、0.022%、0.024%;水泥掺量为因素B,其水平B1~B5分别为3%、4%、5%、6%、7%;混凝土碎料在杂填土中的占比为因素C,其水平C1~C5分别为30%、40%、50%、60%、70%;钢渣在中间料中的占比为因素D,其水平D1~D5分别为10%、20%、30%、40%、50%。选用(L2556)表,试验共25组,其中E1~E5,F1~F5为空白对照组,开展7 d无侧限抗压强度(Rc)、28 d劈裂强度(Ri)正交试验。

2 结果与讨论

2.1 体积安定性

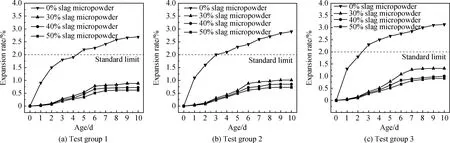

不同配比的体积安定性试验结果见图1。从图1可以看出:3个试验组不掺加矿渣微粉时,不同钢渣掺量的试件1~3 d膨胀率增速较快,其后增速有所减缓,分别在第5 d、4 d、3 d时膨胀率超过规程规定的2%限值,而钢渣掺量最大的试验组3在矿渣微粉掺量为30%、40%、50%时,试件的膨胀率仅为1.32%、1.00%、0.91%,小于规程规定;3个试验组在掺入不同掺量矿渣微粉时,试件膨胀率均在7 d之后趋于稳定,几乎不再上升。比较3组试件不同矿渣微粉掺量影响,可以发现40%和50%掺量的抑胀效果较好,且两者差值较小,因此,基于抑胀效果与经济成本双重考量,将占钢渣质量40%的矿渣微粉作为钢渣-杂填土基层的合适掺量开展后续力学性能试验。

图1 钢渣-杂填土基层膨胀率Fig.1 Expansion rate of steel slag-miscellaneous fill base

2.2 7 d无侧限抗压强度与28 d劈裂强度

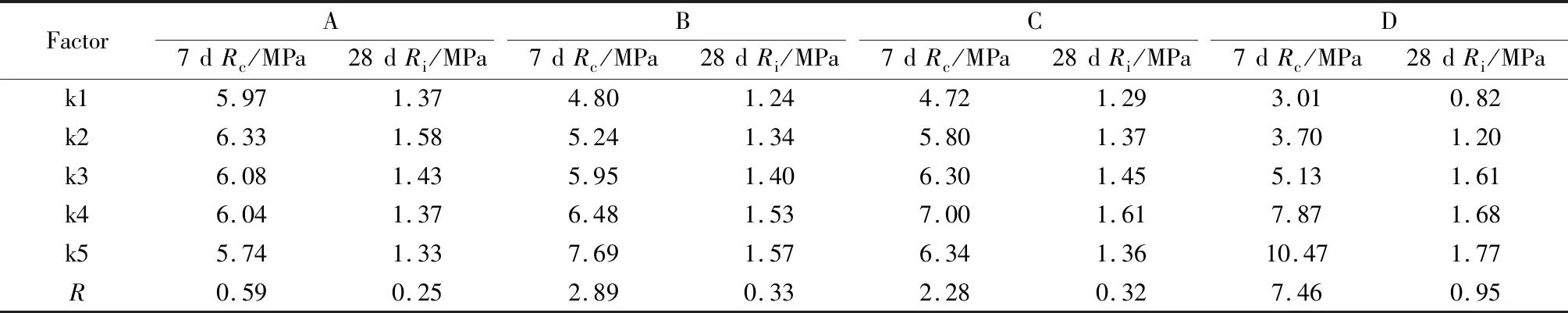

钢渣-杂填土基层各配比试件强度正交试验结果如表4所示,极差分析见表5。正交试验因素对试件的7 d无侧限抗压强度、28 d劈裂强度影响见图2。

图2 不同因素对无侧限抗压强度和劈裂强度的影响Fig.2 Effects of different factors on unconfined compressive strength and splitting strength

表4 无侧限抗压强度、劈裂强度正交试验结果Table 4 Orthogonal test results of unconfined compressive strength and splitting strength

表5 正交试验极差分析Table 5 Range analysis of orthogonal test

通过表4可知:配比为50%钢渣、50%杂填土(m(混凝土碎料) ∶m(素土)=7 ∶3),外掺7%水泥、0.016%固化剂的试件(5号样品)的7 dRc达到最大值,为12.39 MPa;而配比为10%钢渣、90%杂填土(m(混凝土碎料) ∶m(素土)=3 ∶7),外掺3%水泥、0.016%固化剂的试件(1号样品)的7 dRc达到最小值,为1.81 MPa,仅为最大值的14.61%。可见不同配比的试件强度差异较大,因此确定合适的材料配比尤为重要。28 dRi正交试验结果显示,配比为50%钢渣、50%杂填土(m(混凝土碎料) ∶m(素土)=6 ∶4),外掺5%水泥、0.018%固化剂的试件(8号样品)的28 dRi达到最大值,为2.24 MPa。从强度试验值上可以看出,钢渣-杂填土基层无侧限抗压强度及劈裂强度的最大值均高于传统道路基层材料如水泥稳定碎石、二灰土等,满足高速公路及一级公路在特重交通下的基层强度要求。

对表5极差值大小进行对比,钢渣-杂填土基层的7 dRc、28 dRi因素影响顺序均为D(钢渣掺量)>B(水泥掺量)>C(混凝土碎料占比)>A(土壤固化剂掺量),两者试验影响顺序保持一致,钢渣掺量对试件强度的影响明显高于其余三种材料。

从图2可以看出:土壤固化剂掺量对试件7 dRc、28 dRi影响趋势相似,随着土壤固化剂掺量的增加,试件强度呈先增后减的趋势,掺量为0.018%时达到峰值;7 dRc峰值强度约为0.024%掺量的1.10倍,28 dRi峰值强度约为0.024%掺量的1.19倍,对劈裂强度的提升幅度更大。试件7 dRc、28 dRi随着水泥掺量增加而增大,且整体近似线性增长,在7%水泥掺量时达到7.69 MPa、1.57 MPa,分别为3%水泥掺量的1.60倍、1.27倍,表明增加水泥掺量对试件无侧限抗压强度提升较劈裂强度更为明显。混凝土碎料掺量对7 dRc、28 dRi影响规律基本相似,但幅度不同,对抗压强度影响大于劈裂强度影响,符合复合料中骨料对材料力学性能影响特点[15]。随着杂填土中混凝土碎料占比不断增加,试件强度呈现出先增后减的趋势,当混凝土碎料占比为杂填土30%时,由于素土含量相对偏高,混凝土碎料对试件内部结构的支撑作用相对较低,试件强度偏低。当混凝土碎料占比为杂填土60%时,试件强度达到最大。当混凝土碎料占比为杂填土70%时,又因素土含量降低,使得试件内部颗粒间的相互包裹性变差,密实度下降,导致试件强度下降。随钢渣掺量占比增加,试件7 dRc单调增长,钢渣掺量达30%后增长速率有所提高,钢渣掺量50%时的试件强度约为钢渣掺量10%时的3.48倍;28 dRi随着钢渣掺量增加不断增大,增速呈先快后慢,在钢渣掺量30%时增速变缓。

根据试件配比设计规则,钢渣掺量增加,试件中矿渣微粉掺量也随之增加,矿渣微粉中的活性SiO2可与钢渣中f-CaO水化生成的Ca(OH)2以及C2S、C3S产生反应,生成水化硅酸钙凝胶(C-S-H),使试件强度得以提升;受水泥水化反应及其提供的碱性条件影响[16],钢渣颗粒的胶凝性被激发,有利于试件强度的提升。同时,由于试件中钢渣、混凝土碎料、土混拌的状态中颗粒相互包裹,钢渣、混凝土碎料具有骨料效应,当钢渣掺量小于30%时,钢渣的骨料效应与胶凝性能对试件7 dRc、28 dRi影响形成正相关,两者共同促进试件强度增长;但钢渣掺量达到30%以后,由于混凝土碎料和钢渣总量占比相对较大,素土占比相对较少,会导致试件颗粒间包裹性变差,密实度下降,对试件劈裂强度不利影响较抗压强度大,故试件的7 dRc、28 dRi变化趋势有所改变。

通过7 dRc、28 dRi的极差分析结果并结合经济效益,最终确定钢渣-杂填土基层最佳配比为50%杂填土(m(混凝土碎料) ∶m(素土)=6 ∶4)、50%钢渣,外掺钢渣40%矿渣微粉5%水泥、0.018%固化剂。

2.3 强度影响因素

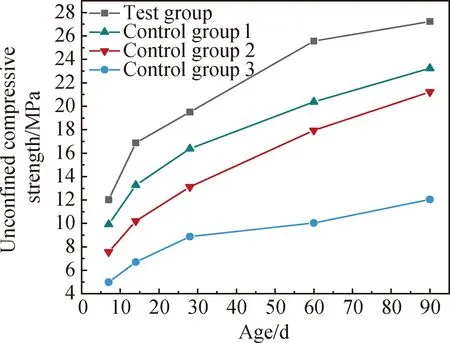

2.3.1 固化剂、水泥和矿渣微粉

以钢渣-杂填土基层最佳配比为试验组,基于最佳配比分别未掺固化剂、水泥、矿渣微粉为对照组1、对照组2、对照组3,开展龄期分别为7 d、14 d、28 d、60 d、90 d无侧限抗压强度试验,试验结果见图3。从图3可以看出,各组试件无侧限抗压强度均随龄期增长,前期增速较快而后期趋于缓慢,其中以试验组表现最为明显,对照组1其次,对照组2次之,对照组3相对最不明显。比较4组数据发现:对照组3呈现出强度随龄期增加增速缓慢,且28 d后强度增长较其他3组明显落后,表明矿渣微粉对试件强度尤其是后期强度影响最大;而对照组1、对照组2在28 d后仍然能够保持一定的增长趋势,表明固化剂、水泥对试件强度均有影响,但从各龄期强度与试验组的差值来看,固化剂影响最小,说明固化剂对土壤的改性,虽可有效提高试件的密实度及水稳定性,但对强度的贡献率要小于可发生水化反应的水泥;试验组由于有水泥、矿渣微粉和钢渣的胶凝作用发挥,以及土壤固化剂对团聚体土颗粒的改性,试件强度较对照组呈现出更好的增长趋势,90 d时,试验组无侧限抗压强度达27.23 MPa,分别是对照组1、对照组2、对照组3的1.17倍、1.28倍、2.26倍。

图3 不同试件无侧限抗压强度对比Fig.3 Comparison of unconfined compressive strength of different specimens

2.3.2 浸水状态

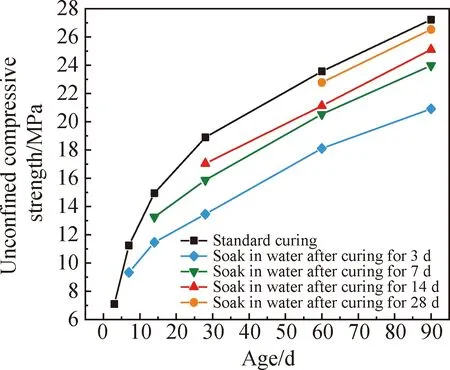

为了解钢渣-杂填土基层可能遭受的长期浸水或冲刷损害对道路使用寿命的影响,基于钢渣-杂填土基层最佳配比,分别对标准养护和标准养护3 d、7 d、14 d、28 d后浸水养护至不同龄期的试件开展无侧限抗压强度试验,试验结果见表6,养护条件对无侧限抗压强度的影响如图4所示。浸水养护试件的无侧限抗压强度定义为Rw,取试件水稳定性系数为Rw/Rc,养护条件对水稳定性系数影响曲线如图5所示。

表6 不同养护条件下试件的无侧限抗压强度Table 6 Unconfined compressive strength of specimens under different curing conditions

图4 不同养护条件下试件的无侧限抗压强度Fig.4 Unconfined compressive strength of specimens under different curing conditions

图5 不同养护条件下试件的水稳定性系数Fig.5 Coefficient of water stability of specimens under different curing conditions

结合表6及图4可以看出:试件在不同养护条件下均随时间增加呈先快后慢的增长趋势;与标养试件相比,浸水养护试件同龄期强度有所下降,但随试件标准养护时间增加下降幅值减小。由图5可知,不同养护条件下,试件的水稳定性系数均随标准养护时间增加而增大,当标准养护时间7 d时,增长趋势有所减缓,表明离子型土壤固化剂的掺入可有效保证试件浸水后的水稳定性;而后随着水泥、钢渣、矿渣微粉等材料的水化作用,各组试件均能在浸水条件下保持强度增长,且标准养护时间愈长,水稳定性系数愈高,试件水稳定性能愈好。

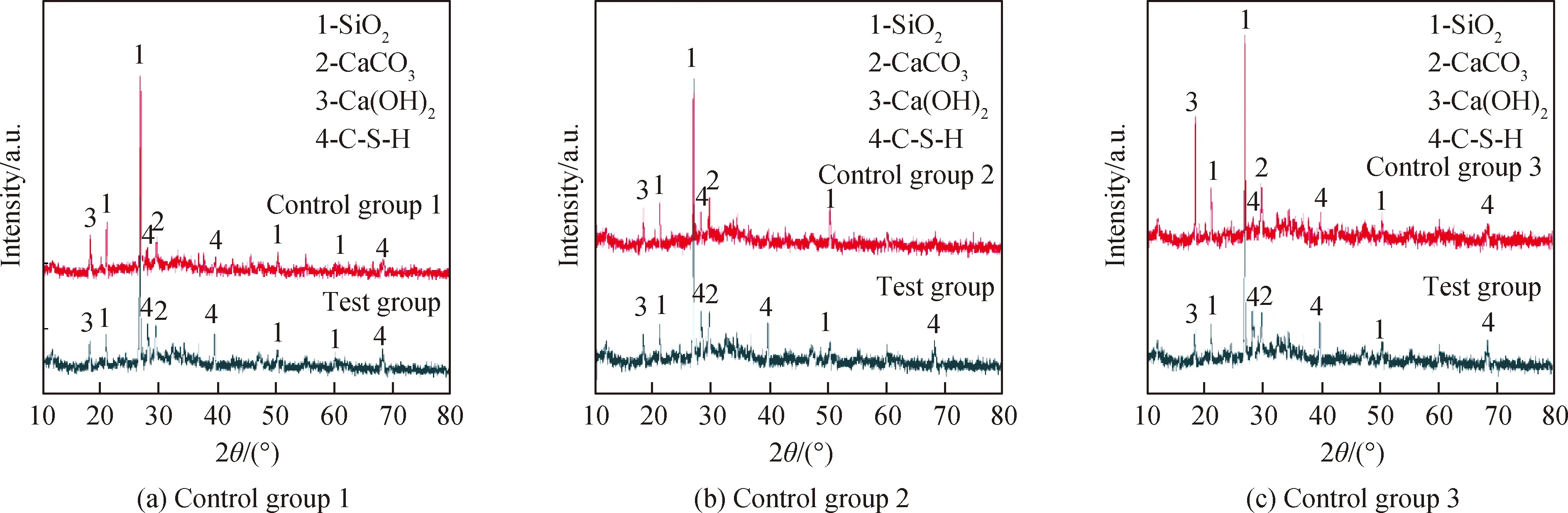

2.4 物相分析

对前述龄期为90 d的试验组、对照组1、对照组2、对照组3试件分别取样,测试得到XRD谱如图6所示。从图6(a)和(b)可以看出:对照组1与试验组的物相组成基本一致;水泥的缺失致使对照组2中水化硅酸钙凝胶(C-S-H)的衍射峰强度较低。从图6(c)可以看出,对照组3与试验组差异明显,钢渣-杂填土基层在未掺入矿渣微粉时有明显Ca(OH)2特征峰,但掺入占钢渣40%的矿渣微粉后,此特征峰强度明显下降,表明复合料在固化过程中,矿渣微粉中的活性SiO2可与钢渣中f-CaO水化生成的Ca(OH)2产生反应[17],一定程度上间接消耗f-CaO。试验组中衍射角2θ在28.04°、39.48°、68.18°处出现明显的C-S-H特征峰,其C-S-H凝胶衍射峰强度均高于对照组,矿渣微粉中的SiO2既与钢渣中C2S、C3S产生化学反应,又同土体结构中存在的以及f-CaO水化生成的Ca(OH)2晶体进行火山灰反应,产生大量C-S-H凝胶,抑制试件膨胀的同时提升了强度;试件中钢渣、混凝土碎料、土颗粒相互包裹,离子型土壤固化剂使得土颗粒呈现憎水性,钢渣无法和自由水充分接触生成Ca(OH)2,保证了钢渣-杂填土基层的体积安定性。

图6 对照组与试验组试件的XRD谱Fig.6 XRD patterns of control group and test group specimens

2.5 微观形貌分析

对前述龄期为90 d的试验组、对照组1、对照组2、对照组3试件分别取样,使用扫描电子显微镜进行土体结构的微观形貌测试与分析,结果如图7所示。观察图7(a)~(d),未掺入固化剂时,对照组1由于缺少固化剂对土壤颗粒表面电极的改性[18],颗粒具有亲水性,使得土壤颗粒与混凝土碎料、钢渣颗粒构成的团聚体无法有效实现相互包裹、受压密实,故在试样放大时可以看到存在裂隙,且因土体结合不够密实,外界自由水的进入,使得Ca(OH)2生成量相对较多。未掺入水泥时,对照组2试件内部缺少了由水泥水化生成的C-S-H,且由于缺少水泥提供的碱性环境,钢渣胶凝性未能有效激发,矿渣微粉也难以与钢渣中的C2S、C3S及混凝土碎料进行充分水化反应,即使在养护90 d的条件下,试样仍然存在较多的孔隙,土体结构不够密实。未掺矿渣微粉时,对照组3由于缺少矿渣微粉中活性SiO2与钢渣中f-CaO水化生成的Ca(OH)2充分反应,其Ca(OH)2生成量远高于试验组,因而导致试件膨胀量较大,与图1体积安定性试验结果相对应。而试验组在水泥水化反应及其提供的碱性环境下,矿渣微粉中的活性SiO2与钢渣中f-CaO水化生成的Ca(OH)2发生水化反应生成水化硅酸钙凝胶(C-S-H凝胶),分别形成于试件孔隙中[19],使得试件密实性较对照组1、2改善明显;另外在离子型土壤固化剂的作用下,土壤颗粒表面Ca2+、K+被置换,双电层结构被破坏,土体表面由亲水性变为憎水性[20],在外力作用下团聚体颗粒间更易密实,且有利于团聚体混凝土碎料、钢渣颗粒、土颗粒间相互形成包裹,有效阻止外部自由水侵入和内部水的蒸发,不仅抑制了钢渣-杂填土基层的膨胀,还保证了材料强度的有效提升。

图7 对照组与试验组试件的SEM照片Fig.7 SEM images of control group and test group specimens

3 结 论

(1)体积安定性试验表明矿渣微粉具有明显抑胀作用,50%钢渣掺量试件在掺入30%矿渣微粉后,其10 d高温水浴膨胀率最大值仅1.32%,而未掺矿渣微粉试件在3~5 d时的膨胀率均超过2%限值。

(2)7 d无侧限抗压强度、28 d劈裂强度正交试验结果表明:两者强度影响的主次顺序一致,均为钢渣>水泥>混凝土碎料>固化剂;试件7 d最大无侧限抗压强度为12.41 MPa,28 d最大劈裂强度为2.24 MPa;通过极差分析并结合成本控制确定钢渣-杂填土基层最佳配比为50%钢渣,50%杂填土(m(混凝土碎料) ∶m(素土)=6 ∶4),外掺占钢渣质量40%的矿渣微粉、5%水泥、0.018%固化剂,其强度满足高速、一级公路在极重荷载下的要求。

(3)强度影响因素试验表明,矿渣微粉对试件强度的提升作用较土壤固化剂和水泥更为明显,基于最佳配比的试件具有良好的水稳定性,浸水养护强度-龄期增长规律与标准养护相似。

(4)未掺入矿渣微粉的试件图谱有明显的Ca(OH)2特征峰,掺入矿渣微粉后,此特征峰强度下降明显,证明了矿渣微粉的掺入能够有效间接消解钢渣中的f-CaO。在水泥水化作用及其提供的碱性条件下,矿渣微粉中的活性SiO2成分、钢渣中f-CaO水化生成的Ca(OH)2,以及土壤固化剂对土壤颗粒的改性作用是提升钢渣-杂填土基层强度并保证其安定性的关键。