再生微粉泡沫保温材料的制备及性能研究

姚田帅,田 青,张 苗,祁 帅,王 成,许鸽龙,蔡基伟

(1.河南大学土木建筑学院,开封 475004;2.绿色建筑材料国家重点实验室,北京 100024;3.安徽省建设领域碳达峰碳中和战略研究院,合肥 230601)

0 引 言

无机泡沫保温材料是一种将气泡与胶凝材料混合搅拌成型的轻质材料,具有密度低、孔隙率高、保温性能好等特点[1-2],在建筑围护领域得到了广泛应用。传统的泡沫保温材料大多采用普通硅酸盐水泥进行制备[3],然而水泥的生产过程存在污染严重与耗能巨大等弊端,为了有效降低能源消耗与环境负荷,对各种低活性固体废弃物材料进行有效开发或综合利用,成为当前研究领域关注的核心与热点之一。

再生微粉(recycled powder,RP)是废弃混凝土再生利用时产生的细小颗粒,其粒径一般小于0.16 mm[4],约占废弃混凝土总量的5%~20%[5-6](如无特殊说明,文中的%均为质量分数)。作为废弃混凝土所有组分当中资源消耗最大、环境负荷最重的部分[7],如何对其进行高效再生利用,受到了国内外学者的关注。周长顺等[8]、Bonavetti等[9]将再生微粉直接作为矿物掺合料用以改善混凝土性能,研究发现再生微粉的加入会增加混凝土的黏稠程度,延缓凝结时间,但小掺量范围内对混凝土的抗压强度有一定的促进作用。还有学者探讨了利用化学试剂激发再生微粉的可行性,试验发现NaOH与水玻璃对再生微粉均有较好的激发效果,再生微粉中的Si—O、Al—O键在碱性环境下更易缩聚生成胶凝性物质[10-11]。Castellote等[12]、Florea等[13]研究了高温热活化对再生微粉的激发效果,高温作用下再生微粉中呈稳定形态的硅铝体结构逐渐转换为亚稳态,从而使活性显著提高[12-13]。上述研究从直接利用或活性激发的角度对再生微粉进行了循环再生利用,但依然耗能显著且整体利用率偏低。再生微粉颗粒细小,亲水性强,与水拌和可形成黏度适宜的浆体,具有制备泡沫保温材料的重要潜质。然而,大量利用再生微粉制备泡沫保温材料的研究较为少见。

本文以再生微粉为主要原材料制备泡沫保温材料,通过测量泡沫的稳定时间、浆体的流动特性与凝结过程,结合试件的抗压强度、干密度、孔隙率以及导热系数等指标,探讨浆体组成对泡沫存活状态的影响规律以及RP的最大掺量,以期为今后再生微粉泡沫保温材料的制备提供参考。

1 实 验

1.1 原材料

1.1.1 再生微粉

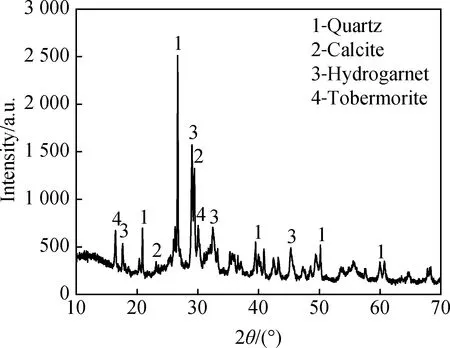

试验所用废弃混凝土来自开封某建筑工地,经剔除骨料、颚破、粉磨、过筛(75 μm)制得所用RP。采用德国布鲁克公司的S2-RANGER型X射线荧光光谱仪对RP进行化学成分分析,测试结果如表1所示。XRD测试采用德国布鲁克公司D8-Advance型(发射靶为Cu Kα)X射线衍射光谱分析仪分析样品的物相组成,扫描范围为10°~70°,步速为2 (°)/min,步长为0.02°,管电压为40 kV,管电流为30 mA,所得XRD谱如图1所示。

图1 再生微粉的XRD谱Fig.1 XRD pattern of RP

表1 原材料的主要化学组成Table 1 Main chemical composition of raw materials

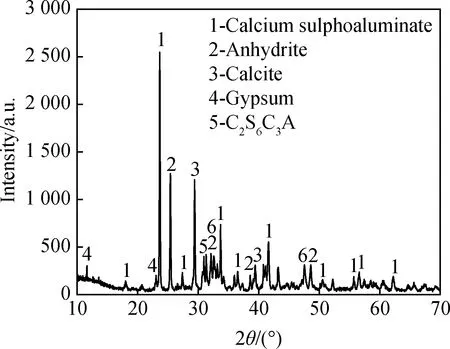

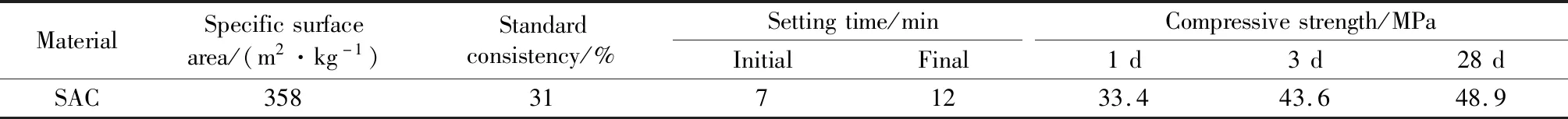

1.1.2 水泥

由于RP活性较低,凝结缓慢,为了协调浆体的凝结时间、早期强度与预制泡沫的匹配状态,试验采用山东青岛卓能达建筑科技有限公司生产的42.5快硬硫铝酸盐水泥(sulphoaluminate cement,SAC)作为胶凝材料。SAC的主要组成和基本物理性质分别如表1、表2所示,XRD测试结果如图2所示。

图2 硫铝酸盐水泥的XRD谱Fig.2 XRD pattern of SAC

表2 硫铝酸盐水泥的基本物理性质Table 2 Basic physical properties of SAC

由表1可知,再生微粉的化学组成中Si、Ca、Al的含量较高,其氧化物约占总含量的80%左右,可见再生微粉主要是由混凝土中砂石破碎时形成的石粉以及水泥石粉末等物质构成。结合XRD谱分析其所含物相,再生微粉中含有方解石、托勃莫来石、水化石榴石等水泥的直接或间接水化产物[14]。此外,还存在少量的无定形矿物及惰性二氧化硅化合物[4,15]。硫铝酸盐水泥所含矿物主要为硫铝酸钙与β型硅酸二钙,其中硫铝酸钙的特征峰最为明显,其余矿物成分有铝酸三钙、方解石、石膏等[16]。

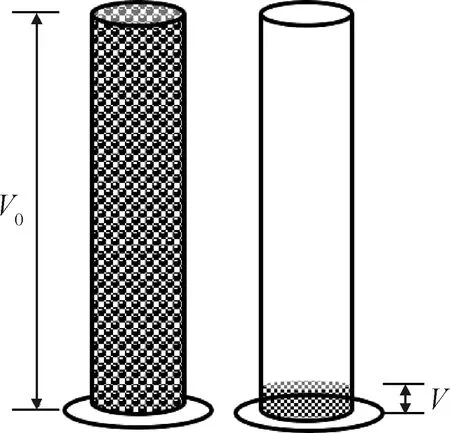

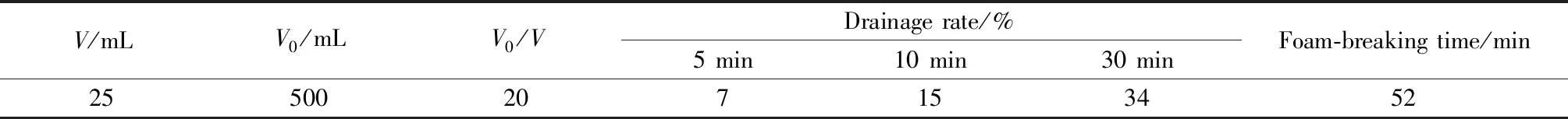

1.2 泡沫制备

所用发泡设备为小型空气压缩机,发泡剂为植物蛋白类发泡剂。将发泡剂与水按1 ∶30的质量比预制泡沫,由于气泡存活时间与最终发泡效果密切相关,采用如下方法测试气泡的稳定时间:将预制泡沫充满量筒,定义为发泡体积V0,用保鲜膜封住量筒口,随着液膜慢慢变薄,泡沫逐渐排水至破灭,记录量筒底部积水量随时间的变化;待泡沫全部破灭,定义量筒底部积水体积为初始发泡液体积V,如图3所示,发泡倍数用V0/V表示,排水率为实时量筒底部积水体积/初始发泡液体积。预制泡沫的性质如表3所示,泡沫试验的环境温度为20 ℃。

图3 泡沫发泡倍数计算示意图Fig.3 Foam expansion ratio calculation diagram

表3 预制泡沫的性质Table 3 Properties of preformed foam

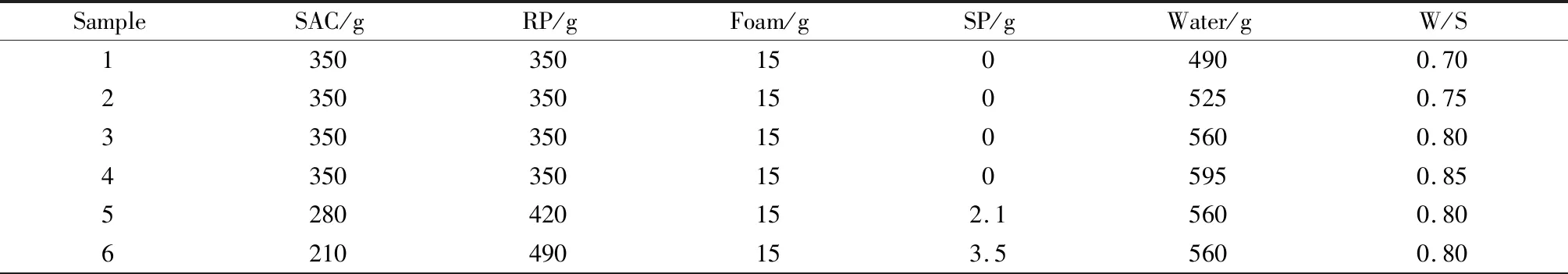

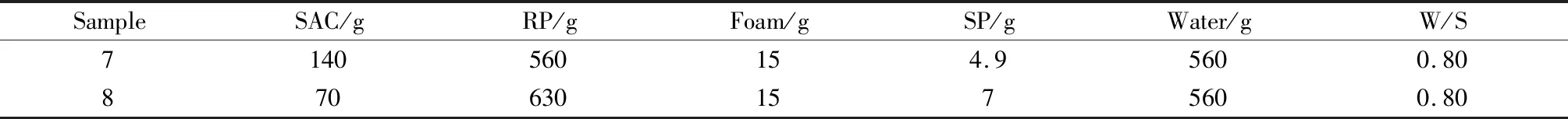

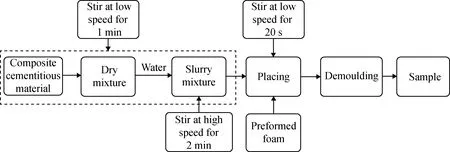

1.3 泡沫保温材料制备

试验所用配合比如表4所示。采用湿泡沫拌合法制备泡沫保温材料,具体过程如图4所示,先将发泡剂与水以1 ∶30的质量比通入发泡机,发泡机的进气速率保持在60%,使发泡液形成湿泡沫。将RP与SAC(共700 g)倒入水泥净浆搅拌机中低速搅拌1 min,混合均匀,加入水,高速搅拌2 min制备成复合浆体。然后将预制泡沫缓慢加入浆体中低速搅拌30 s,泡沫保温材料制备好后倒入40 mm×40 mm×160 mm的模具中,24 h后脱模,然后在恒温恒湿养护箱中进行标准养护,并在规定龄期内进行性能测试。

表4 再生微粉泡沫保温材料的配合比Table 4 Mix proportion of foam insulation material prepared with RP

续表

图4 泡沫保温材料的制备流程Fig.4 Preparation process of foam insulation material

1.4 测试方法

干密度:将试样置于50 ℃干燥箱烘干至恒重,参考JG/T 266—2011进行测试。孔隙率:制备不掺泡沫的净浆试块和不同泡沫掺量的泡沫保温材料试块,养护至7 d龄期后,参考文献[17]的方法计算其孔隙率。抗压强度:参照JG/T 266—2011测试其抗压强度,试验采用应力控制加载,加载速率为0.6 kN/s。

导热系数:将试件(300 mm×300 mm×30 mm)置于干燥箱中烘干至恒重,采用JW-Ⅲ型热流计式导热仪,参考GB/T 10294—2008对试件进行导热系数测试。

流动性和凝结时间:浆体的流动性测试依据GB/T 8077—2012进行。凝结过程测试参考GB/T 1346—2011,具体步骤如下:采用DL-AWK型自动维卡仪每隔1 min测试一次试针扎入浆体的深度,用深度对时间作图,所得曲线用来表征复合浆体的凝结过程。曲线上第一个突降点为浆体的初凝时间,试针扎入的深度开始稳定时对应的时间为浆体的终凝时间[18]。

2 结果与讨论

2.1 水固比对泡沫材料性能的影响

图5为水固比(W/S)对浆体及泡沫保温材料性能的影响。如图5(a)所示,保持m(SAC) ∶m(RP)=1 ∶1及湿泡沫掺量15 g不变,随着W/S的增加,复合浆体的凝结时间逐渐延长。当W/S=0.65时,浆体的初凝、终凝时间分别为5 min、8 min;当W/S=0.85时,浆体的初凝、终凝时间分别为21 min、30 min。结合表3中泡沫的稳定时间数据,所用不同W/S的浆体均可在大部分泡沫存活时完成凝结,即可有效固化泡沫。但随着W/S的增加,凝结时间延长,这会对泡沫的固化量产生一定影响。

对于采用预制泡沫制备泡沫保温材料而言,泡沫的存在是一个平衡浆体黏度的过程,即泡沫内部压力和浆体表面张力相互协调,浆体的黏度和凝结时间是影响预制泡沫“存活率”的关键因素。依据Krieger&Dougherty方程[19]所述,浆体黏度随固相含量增加而增大,当W/S较小时,浆体的黏度较大,存在浆体挤压破坏气泡以及粉末颗粒吸收泡沫表面液膜水分使液膜变薄破裂等问题。当W/S较大时,浆体的黏度较小,浆体凝结硬化前无法有效束缚气泡,导致孔径分布不均匀及试样强度较低等问题。所制备的泡沫保温材料的W/S为0.65、0.70、0.75、0.80、0.85,其中W/S=0.65的试样的浆体黏度过大导致搅拌过程中预制泡沫无法有效存活,因此仅对其余4组试样进行孔隙率、干密度及抗压强度等测试。

图5(b)反映了W/S对孔隙率及干密度的影响。干密度随着W/S的增加而先减小后增大,W/S较小时,浆体较大的黏度导致了部分泡沫的破灭,因而干密度较大;W/S较大时,浆体黏度降低,对气泡的约束力小于气泡的浮力[20],凝结硬化前无法有效束缚气泡,造成气泡的逸出和合并,因而干密度提高。当W/S=0.80时,试样拥有最低的干密度和最高的孔隙率,表明W/S=0.80时,预制泡沫与浆体具有较好的匹配性,浆体能够有效束缚和保护气泡的存活。

W/S对试样抗压强度的影响如图5(c)所示。随着W/S的增大,试样的3 d、7 d抗压强度呈先下降后上升再下降的趋势,其中在W/S=0.80时抗压强度出现增长现象。一方面,对于泡沫材料而言,其力学性能除受到W/S的制约,还会受到气泡最终存在状态的显著影响。相比于较小的水固比,当W/S=0.80时,浆体凝结硬化后的孔径分布更为均匀,有助于力学性能的提高[21]。另一方面,较大的W/S为SAC的快速水化提供了必要条件[22],浆体中胶凝物质的黏聚性降低,泡沫之间的融合阻力减小,泡沫的流动加速了胶凝材料的水化反应,水化产物不断填充孔壁间的间隙,强度逐渐提高[23]。而随着W/S的进一步增大(W/S=0.85),黏度较低的浆体会导致内部气泡的合并或逸出,易出现应力集中现象。此外,较大的W/S导致浆体的凝结时间进一步增加,泡沫在浆体凝结硬化前的存活率降低,这些因素导致了试样抗压强度的下降。

图5(d)反映了不同W/S浆体的黏度变化。依据具体的流动性试验数据并结合Adrien Bouvet方程[24],计算得到不同浆体的黏度值(例如,当SAC和RP的掺量各占50%、水固比为0.8时,浆体的3次扩展度测试结果分别为197 mm、213 mm和190 mm,结合方程可知浆体的黏度在1.7 Pa·s左右)。由图5(d)可知,随着W/S的增大,浆体的黏度逐渐减小。综合考虑浆体的基本性质与泡沫的存活时间,以及最终的力学性能、孔隙率,当W/S=0.80时,浆体与泡沫达到较好的匹配状态。

图5 W/S对浆体及泡沫保温材料性能的影响Fig.5 Effect of W/S on properties of slurry and foam insulation material

2.2 RP掺量对泡沫材料性能的影响

依据之前的试验结果,当W/S=0.80、浆体黏度为1.7 Pa·s左右时,浆体与泡沫匹配性较好。在此基础上,固定W/S=0.80,通过掺入适量减水剂来保持浆体黏度基本一致,将RP掺量分别调整为60%、70%、80%、90%,以探索再生微粉的最大用量。

图6为RP掺量对浆体及泡沫保温材料性能的影响。如图6(a)所示,随着RP掺量的增加,浆体的凝结时间逐渐延长。当RP掺量在50%~80%时,凝结时间整体变化较小,当掺量达到90%后,凝结过程发生显著变化。由于RP与SAC的活性差异明显,浆体中存在最小的SAC用量范围,超出这一范围后,浆体的整体活性降低,将显著影响其凝结过程。

由图6(b)可知,随着RP掺量从50%增加到90%,试样的干密度从605 kg/m3减少至507 kg/m3,但孔隙率基本不变。其原因可能为RP比表面积较大[25]、密度值较小,等质量取代SAC会占据更大的体积,导致试样的干密度逐渐减小。由于控制不同RP掺量下浆体的黏度基本相同,泡沫与浆体的匹配性相近,所以孔隙率变化较小。如图6(c)所示,随着RP掺量的增加,试样的3 d、7 d抗压强度逐渐降低,且抗压强度发展缓慢,当RP掺量达到90%时,试样的密度下降并不明显,但7 d抗压强度仅为0.19 MPa。这是因为RP的活性较低,大量使用降低了浆体的整体活性,力学性能下降[26]。不同RP掺量下导热系数的测试结果如图6(d)所示,导热系数随着RP掺量的增加呈先下降后上升的趋势。随着RP掺量的增加,试样的干密度不断下降,疏松多孔的结构使得导热系数逐渐降低[27]。但随着RP掺量的进一步增加,气泡的存活状态发生变化,从而对导热系数产生了影响。综合考虑泡沫保温材料的基本性能与RP的利用率,再生微粉的最大用量可达到70%,此时泡沫保温材料的抗压强度为1.15 MPa,导热系数为0.118 W/(m·K)。

图6 RP掺量对浆体及泡沫保温材料性能的影响Fig.6 Effect of RP content on properties of slurry and foam insulation material

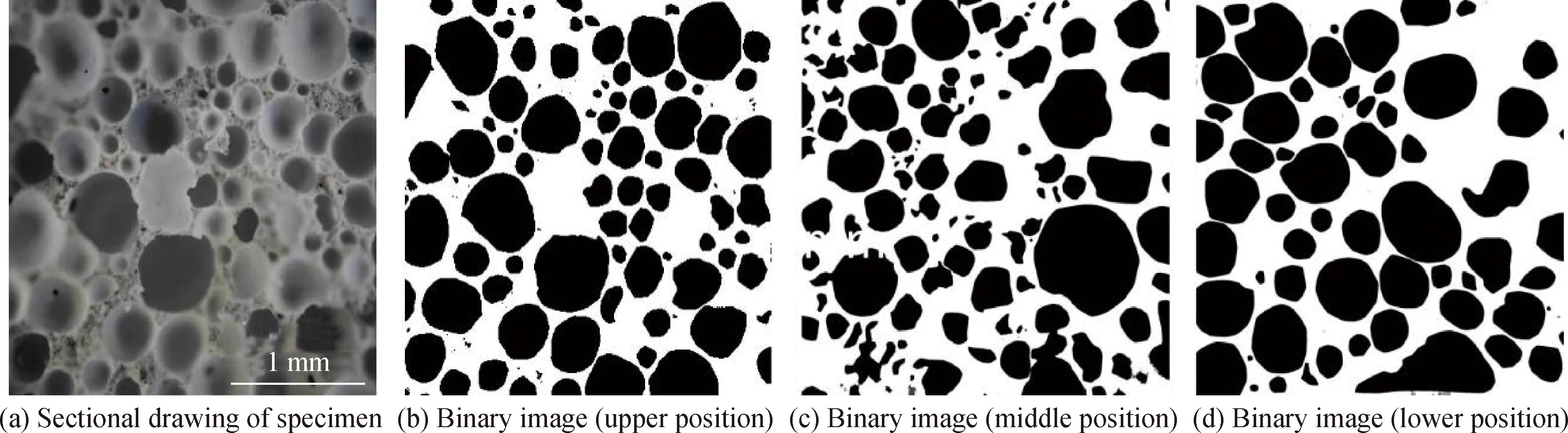

2.3 微观分析

2.3.1 孔结构分析

由于泡沫保温材料引入了大量的封闭孔隙,不适于采用压汞法等方式对其内部孔隙进行分析。试验采用Image pro plus软件(IPP)对泡沫保温材料的断面进行观测,分析不同W/S、RP掺量以及泡沫掺量下的孔隙结构。图7为泡沫保温材料断面取样方法。其中断面取样选取泡沫保温材料“上、中、下”3个位置的断面,采用JVC-TK-C1031EC彩色摄像机对其进行放大处理并染色后导入IPP进行孔径计算分析,测试结果为3个断面的平均值。

图7 泡沫保温材料断面取样方法Fig.7 Section sampling method of foam insulation material

图8为水固比对孔径分布的影响。如图8所示,不同W/S下,气孔的孔径分布差异较大。当W/S为0.70和0.75时,单位视域内气孔的数量分别为35个和62个,整体数量较少,这是由于浆体的黏度较大,在搅拌过程中较大的屈服应力会导致泡沫的破裂和消亡。当W/S=0.80时,单位视域内的气孔数量为93个,且100~300 μm直径的气孔达到全部气孔数量的51%,气孔分布均一化较为明显。这可能是W/S为0.80时抗压强度小幅上升的原因之一。W/S=0.85时,单位视域内气孔数量为30个,气孔数量下降明显,大于300 μm的气孔比例增加且出现大于700 μm的气孔,较低的浆体黏度使得内部气泡合并或逸出[28],泡沫在浆体凝结硬化前的存活率降低。

图8 W/S对孔径分布的影响Fig.8 Effect of W/S on pore size distribution

图9所示为W/S=0.8保持不变,RP掺量对孔径分布的影响。由于控制不同RP掺量下浆体的黏度基本保持一致,其不同掺量下气孔的孔径分布总体相似,平均孔径为100~300 μm的气孔占较大比例,大于300 μm的气孔比例较小[29]。在适宜的浆体黏度下,泡沫与浆体的匹配性较好,从而使孔隙分布整体相当。值得注意的是当RP掺量由50%增加至90%时,单位视域内的气孔数量分别为93个、94个、116个、114个、81个。当RP掺量为90%时,气孔数量降幅明显,这是由于当RP掺量过多时,浆体活性较差且凝结时间过长,泡沫失活率增加,这与凝结时间的试验结果一致。

图9 RP掺量对孔径分布的影响Fig.9 Effect of RP content on pore size distribution

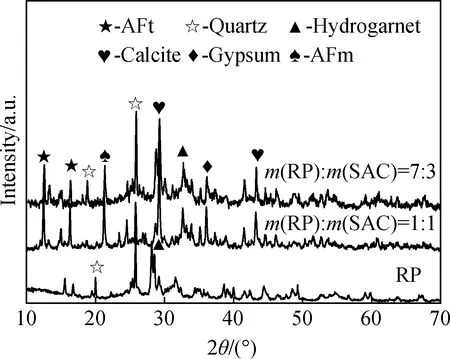

2.3.2 XRD分析

不同RP与SAC掺量下7 d龄期试样的XRD谱如图10所示。由图2可知,SAC水化前主要含有硫铝酸钙与β型硅酸二钙,而在图10中显示,这些矿物组分大多已经水化,水化反应产物有钙矾石(AFt)、单硫型硫铝酸钙(AFm)、水化硅酸钙(C-S-H)凝胶等[30]。结合再生微粉的XRD谱,RP原有的特征峰(石英、方解石等)仍然存在,而新生成的特征峰(AFt、AFm等)基本为SAC的水化产物。综上可知,RP与SAC为物理结合,RP由于活性较低,并未参与水化过程。当两者均匀混合时,RP由于较小的粒径及较强的亲水特性,能够显著影响复合浆体的凝结过程,由于自身的惰性属性,对于硬化后试样的抗压强度亦有明显作用,这可在之前的测试结果中得到印证,即RP在反应体系中主要起填充作用。RP的大量使用不仅可以有效扩展泡沫保温材料的原材料选用范围,还可为再生微粉的高效再生利用提供一种思路。

图10 不同RP与SAC掺量下试样的XRD谱Fig.10 XRD patterns of samples with different content of RP and SAC

3 结 论

(1)泡沫的稳定性与浆体的黏度、凝结过程存在适宜的匹配状态,当水固比为0.80、浆体的黏度为1.7 Pa·s左右、终凝时间小于30 min时,预制泡沫具有较好的存活状态。

(2)当浆体的黏度保持一致且凝结时间无太大差别时,泡沫保温材料的孔隙率及孔径分布总体相近。

(3)综合考虑泡沫保温材料的基本性质与RP的利用率,RP的最大掺量可达70%,所制备泡沫保温材料的抗压强度为1.15 MPa,导热系数为0.118 W/(m·K)。

(4)对于RP和SAC的复合材料体系,RP由于活性较低,在反应体系中主要起填充作用,SAC则主要起胶凝作用。