铬酸镧基陶瓷的制备与电性能研究现状

王会涛,关丽丽,冯宏宇,黎 明,宋希文,郭瑞华

(内蒙古科技大学材料与冶金学院,包头 014010)

0 引 言

固体氧化物燃料电池(solid oxide fuel cell,SOFC)采用全固态结构,燃料适用性广,在现有的以碳氢化合物为基础的技术中,能量转化效率高达50%[1]。以平板型SOFC电堆为例,其关键组件包含阴极、阳极、电解质、连接体、密封材料等[2],其中连接体材料应用较多的是合金及铬酸镧基陶瓷。合金连接体材料耐高温、耐腐蚀性好,其中的Al、Si、Cr等元素容易被转化成氧化物膜,能够很好地保护材料。但是长时间使用会导致合金氧化层不断生长,最终降低电池的输出功率,因此合金连接体材料仅适合在较低温度下使用。对用于高温的SOFC连接体材料要求比较高,如较高的导电率、稳定的化学性质、较好的气密性等。铬酸镧基陶瓷连接体材料在氧化和还原气氛下均能保持良好的稳定性和较高的电子电导率,因此一直是SOFC连接体在高温下运行的首选材料[3-4]。

铬酸镧基陶瓷是钙钛矿结构,特殊的空间结构可以容纳大量的氧空位,因此具有一定的氧离子电导率。掺杂改性的钙钛矿存在双重交换作用,由于元素的变价,能产生一定的电子电导,通常被用作混合离子电子导体材料(mixed ion-electron conductor,MIEC)[5]。最初将致密的铬酸镧基陶瓷作为SOFC连接体材料使用是在1976年,随后,由于该材料显示了良好的抗积碳、抗硫中毒的能力,因此拓展了其作为燃料极的可行性研究[6]。研究发现,未经掺杂的铬酸镧电导率和催化性能较差,需要进行一定的掺杂改性才能满足燃料极的使用需求。此外,铬酸镧材料也广泛应用于发热体、热敏电阻等领域。

目前,铬酸镧材料在SOFC连接体材料应用方面仍存在较多的问题,如稳定性较差、大面积制备困难、烧结活性差等,因此需对铬酸镧材料开展更为深入系统的研究。本文就铬酸镧基陶瓷的合成、致密化及掺杂改性的研究现状进行总结论述。

1 铬酸镧基陶瓷粉体的合成

满足一定致密性的铬酸镧基陶瓷的制备通常按照流程分为粉体的合成、成型及烧结致密化过程。以下调研了铬酸镧基陶瓷粉体的合成方法以及总结了不同方法的优缺点。

1.1 固相法

固相法是通过球磨的方式对氧化物原料进行混合,并对球磨后的粉体进行煅烧处理,获得目标相成分的一种合成方法。该方法煅烧温度较高,而且粉体的粒度分布较宽,一般需进行过筛处理。固相法制备粉体转化率高,可进行大批量的工业化生产。汪哲铖等[7]采用固相法制备铬酸镧基陶瓷粉体,将氧化物原料按化学计量比配制并球磨5 h,经80 ℃干燥24 h,然后在1 000 ℃煅烧3 h得到了未掺杂的LaCrO3粉体。Guan等[8]采用固相法,以玛瑙球为研磨介质,乙醇为分散剂,球磨8 h后,在80 ℃下烘干24 h,之后在1 000 ℃下煅烧2 h得到LaCr1-xMnxO3(0≤x≤0.7)粉体,当x为0.7时,存在未能完全反应的Mn2O3,其他组分均为单一相正交结构的钙钛矿。Luo等[9]在1 100 ℃煅烧5 h后合成了La1-xSrxCrO3(x=0~0.1)粉体,空间群为Pbmn。Yin等[10]采用固相法在850~1 500 ℃合成LaCrO3和La0.67Ca0.33CrO3粉体,当煅烧温度在1 300 ℃以下时,前者存在未反应的Cr2O3粉体,当煅烧温度提高到1 400 ℃及以上时,Cr2O3消失,得到单相LaCrO3粉体,而掺杂Ca2+后,在1 200 ℃时就获得了单相LaCrO3粉体,研究结果表明,合适的掺杂可降低固相法的成相温度。

1.2 溶胶-凝胶法

溶胶-凝胶法是湿化学法中的一种,是通过金属有机化合物、金属无机化合物或两者混合后经水解-缩聚过程,形成三维网状凝胶后,再经煅烧处理获得目标金属氧化物或者其他化合物的相结构的合成方法。张邦强等[11]在制备LaCrO3粉体时,以乙二醇作为分散剂,采用Ca2+单独络合的方法,得到粉体的平均粒径为30 nm,而且能够减少螯合过程中产生的成分偏析。李胜利等[12]以乙二胺四乙酸(EDTA)-柠檬酸-乙二醇为络合剂,将柠檬酸与La3+和Cr3+络合,EDTA与Ca2+单独络合,在500 ℃煅烧后即可形成较纯的La0.9Ca0.1CrO3粉体,粉体中仅有少量的Cr2O3,平均颗粒尺寸为50 nm,煅烧温度比单一的柠檬酸体系降低近200 ℃。Zarrin等[13]将柠檬酸和乙二醇搅拌均匀后与硝酸盐溶液混合,80 ℃水浴加热得到凝胶后再以200 ℃烘干,在700 ℃煅烧3 h得到精细的LaCrO3粉体,晶粒尺寸为10~50 nm。Silva等[14]以Himatanthusdrasticus的乳汁为螯合剂,与硝酸盐溶液混合后反应并在100 ℃下干燥24 h,再分别在500 ℃、700 ℃、900 ℃、1 100 ℃下煅烧2 h,发现在500 ℃和700 ℃下煅烧时均有杂相,900 ℃和1 100 ℃时则无杂相,平均颗粒尺寸为40 nm。Shinde等[15]采用溶胶-凝胶法,在80 ℃下水浴加热,凝胶在红外线灯下干燥1~2 h后再在550 ℃煅烧5~6 h,获得精细的La1-xSnxCrO3(0.2≤x≤0.8)粉体,粉体颗粒尺寸范围在20~50 nm,颗粒尺寸随掺杂量的增加而增大。尽管采用溶胶-凝胶法获得的粉体材料晶粒尺寸小,烧结活性高,但是易发生团聚[16]。

1.3 燃烧合成法

燃烧合成法又称为自蔓延高温合成法,该反应是放热过程,且生成热的速度要大于系统热量散失的速度,利用放热反应产生的热量来促进反应的继续发生。此外,所有的燃烧合成反应都是氧化还原反应,反应物中包含氧化剂分子和燃烧剂分子,因而能够充分利用反应物自身的化学能为系统提供能量。与其他合成方法相比,燃烧合成法制备过程需要的能量损耗较低。Moreno等[17]以CO(NH2)2为燃料,在300 ℃合成了LaCrO3-Ru金属陶瓷,其煅烧温度较低,且合成的LaCrO3粉体的颗粒尺寸为11~16 nm,小颗粒尺寸的Ru粒子均匀分布在铬酸镧体系中。Komova等[18]将硝酸盐溶解后,在60 ℃下进行水浴加热形成溶胶,将干燥-研磨后的样品燃烧,获得颗粒尺寸约为100 nm的LaCrO3粉体,通过这种自蔓延高温合成法制备的粉体结晶度高,纯度较好。Da Silva等[19]通过燃烧合成法将两种不同的燃料(尿素和甘氨酸)合成LaCrO3粉体,在300 ℃点燃凝胶,对比两种燃料的产物,采用尿素制备的样品颗粒较小,但是会产生孔隙较小的多孔结构。

1.4 水热法

水热法是一种利用水或有机物作为溶剂,在密闭的压力容器内,使在一般情况下难溶或者不溶的物质溶解后再结晶的方法。与其他合成方法相比,水热法具有反应温度低、粉体的颗粒尺寸和形貌可控等优点[20]。Choi等[21]采用水热法在100 ℃下水热反应8 h,经去离子水洗涤后在1 000 ℃下煅烧10 h,得到颗粒尺寸约为100 nm的La1-xSrxCrO3粉体。Rendon等[22]将铬酸镧前驱体放入微高压釜中,以20 ℃/min的升温速率分别加热至400 ℃和425 ℃保温1 h,得到La0.9Ca0.1CrO3和La0.8Ca0.2CrO3粉末,通过该方法制备的粉体颗粒形状不规则,呈树莓状,平均颗粒尺寸在400 nm。

综合以上LaCrO3粉体的合成方法,其中固相法适合于批量生产,但煅烧温度较高;液相法制备的粉体颗粒相对较小,粒度分布较窄,比表面积大,因此采用液相法合成的粉体烧结驱动力较大,但粉体可能存在易团聚的情况。

2 铬酸镧基陶瓷的致密化

铬酸镧基陶瓷作为连接体材料、发热元件等使用时,需满足一定的致密性要求,较低的致密度使铬酸镧基陶瓷的电导率、强度等无法应用于上述环境。然而,铬酸镧基陶瓷在传统烧结过程中烧结温度需达到1 650 ℃以上,并经过长时间的保温处理才能获得全致密结构。铬酸镧基陶瓷的难烧结限制了其发展,主要原因在于Cr的挥发限制了其致密化过程。根据蒸发-凝聚机制,当烧结温度高于1 000 ℃时,蒸气压较高的铬组分在颗粒表面蒸发为气相CrO3,通过气相传递至烧结颈处,并凝聚为固态Cr2O3,阻止了铬酸镧基陶瓷的进一步致密化,具体反应式如式(1)、式(2)所示[23]。Yin等[24]在烧结LaCrO3时,采用La2O3粉末埋烧法,经X射线能谱仪检测后发现烧结后的La2O3粉末中存在Cr元素,证实了LaCrO3在空气中烧结时存在Cr的挥发影响其致密化过程的现象。

(1)

(2)

现阶段,关于铬酸镧基陶瓷的致密化研究主要集中在两个方面:(1)通过掺杂改性来降低烧结温度;(2)通过外场辅助的烧结方式来改善材料烧结性能,同时降低能耗,实现材料微观结构与性能的优化,如热压烧结、放电等离子体烧结、微波烧结及闪烧等。以下汇总了铬酸镧基陶瓷通过多种烧结方式实现致密化过程的研究进展。

2.1 热压烧结

热压烧结(hot pressing,HP)是指将压制成型的原料放入石墨模具中,在真空或气氛下加热样品,同时施加单轴应力的方法。与常规烧结相比,热压烧结由于施加了一定的外加压力,烧结驱动力增大,加快了颗粒的迁移和扩散,使烧结温度和保温时间都能相应的降低。Cai等[25]通过热压烧结制备了La0.8Ca0.2Cr0.98O3粉体,操作过程为在真空条件下加压,当压力达到2 Pa时开始加热,最终在压力为33 MPa、55 MPa、83 MPa时分别烧结2 h。通过对比发现,无压烧结得到样品的致密度为94.54%,平均晶粒尺寸为2.81 μm,而热压烧结压力增加到33 MPa时,样品致密度提高到96.62%,晶粒尺寸下降至0.82 μm,压力高于53 MPa时,致密度达到98.8%,晶粒尺寸也略有下降。总体上,热压烧结过程中所给予的轴向压力越大,烧结后的致密度越高,而且热压烧结能显著抑制晶粒的粗化,烧结后样品的强度和硬度均逐渐增大,断裂韧性下降。但热压烧结制备的铬酸镧基陶瓷的形状相对简单,且大多存在各向异性,给后续的加工过程造成了一定的困难。

2.2 放电等离子体烧结

放电等离子体烧结(spark plasma sintering,SPS)出现于20世纪60年代,烧结时首先给予试样一定电压,利用通-断直流脉冲电压在粉体颗粒间放电产生的高温来加速致密化进程。较高的升温速率(100~1 000 ℃/min)、热转换速率以及短时间的保温使得制备的铬酸镧基陶瓷不仅具有很高的致密度,而且晶粒尺寸较小。焦汉东等[26]将固体氧化物按化学计量比混合均匀后放入石墨模具中,烧结炉真空度为4~6 Pa,随后在30 MPa纵向压力下进行SPS处理,以80 ℃/min的速率升温至1 600 ℃并保温5 min,随后撤去压力冷却至室温,即得到所需的样品。Chen等[23]合成了xY2O3-(1-x)LaCrO3复合材料,在真空条件下,对复合粉末施加30 MPa的单轴压力,在1 300~1 600 ℃下进行SPS处理,升温速率为100 ℃/min,保温5 min后释放压力,冷却速率为50 ℃/min。对比发现,烧结样品在1 500 ℃条件下达到致密程度,晶粒尺寸均匀。Zhang等[27]对xMgAl2O4-(1-x)LaCr0.5Mn0.5O3(x=0.6,0.8)复合材料进行SPS处理,在真空条件下,以200 ℃/min的加热速率将温度提高到1 100 ℃后,施加30 MPa的单轴压力,之后以100 ℃/min的速率分别加热到1 300 ℃和1 350 ℃,保温10 min后释放压力,冷却速率为100 ℃/min。烧结后样品的致密度较高,可达到96%以上,在烧结温度为1 300 ℃、MgAl2O4含量为0.8时,材料的烧结致密度最高为98.9%。将SPS与常规烧结做对比,发现SPS后样品的晶粒尺寸较小,致密度高,并可以在相对低的温度下发生快速致密化,原因是材料被石墨模具包裹,在较低的氧分压下以及高还原气氛下烧结,抑制了铬挥发,从而产生致密的铬酸镧基陶瓷,同时该烧结过程能够简化制备流程,缩短时间。

2.3 微波烧结

微波烧结(microwave sintering,MS)是利用部分电场的损耗、介电损耗以及磁场的磁损耗产生的热量来为粉体加热,最终将原子间的动能与势能转化为热能的方法[28]。与传统常压烧结不同,微波烧结是对材料各部分均匀加热,各部分温度梯度小,因此烧结后的纳米材料具有高的强度和韧性。Hao等[29]采用微波烧结法制备了xAl2O3-(1-x)LaCrO3(x=0.3,0.4,0.5,0.7)复合材料,在1 400 ℃微波烧结5 min后材料显示了优良的显微结构和电性能,与传统常压烧结相比,微波烧结的温度和保温时间分别降低了6.6%~12.5%和95.8%~99.0%。但采用微波烧结时,需要配备保温装置,否则加热时会导致材料内外温差大,影响烧结性能,甚至造成样品的开裂。

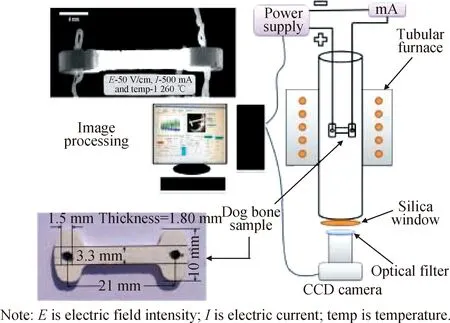

2.4 闪 烧

闪烧(flash sintering,FS)是一种新型的基于电场辅助的陶瓷材料烧结技术,可在较低的烧结温度及较短的烧结时间内实现材料的致密化。闪烧的烧结过程是通过导线将素坯样品与电源连接,并置于烧结炉中通电加热,随着温度的升高,材料的电导率逐渐增加,达到某一温度值时电流急剧增大,直至达到限定电流,电源输出模式由恒压转变为恒流。该过程十分迅速,并伴随强烈的发光、发热现象,因此将其称之为闪烧。图1为闪烧装置示意图,试样呈狗骨头状,导线从两侧的孔洞中穿过后分别与电源的正负极相连,将连接好的样品置于管式炉中并施加电场,通过电荷耦合器件(charge coupled device,CCD)相机监测尺寸变化[30]。现阶段,闪烧已拓展至多种材料体系的烧结,如离子导体、电子导体、绝缘体、半导体以及混合材料等[31]。目前关于铬酸镧基陶瓷的闪烧研究较少,掺杂铬酸镧作为p型半导体,有望将其应用于铬酸镧材料的烧结中。关丽丽等[32]采用闪烧技术对La1-xMxCrO3(M为Ca或Sr,0≤x≤0.2)素坯进行烧结,对其施加直流电场并以5 ℃/min的速率升温直至发生闪烧。掺杂Ca2+的铬酸镧材料在电场强度为25 V/cm、电流密度为120 A/cm2、温度为214 ℃时发生闪烧,保温60 s后可达到全致密结构;相比之下,采用传统常压烧结升温至1 600 ℃保温10 h得到的铬酸镧材料致密度仅达89%,且颗粒尺寸为4.55 μm,远超闪烧60 s样品时的0.67 μm。由此可见,铬酸镧基陶瓷可以在较低的温度下实现闪烧,避免了高温下Cr的挥发,在低温下获得较好的微观结构及性能,从而达到降低能耗,提高烧结致密性的目的。

图1 闪烧装置示意图Fig.1 Schematic diagram of flash sintering device

上述烧结方式在传统常压烧结的基础上给予铬酸镧基陶瓷额外的烧结驱动力,促进其致密化过程,使其能够在相对于传统常压烧结较低的温度下获得95%以上的致密度,甚至实现全致密结构。

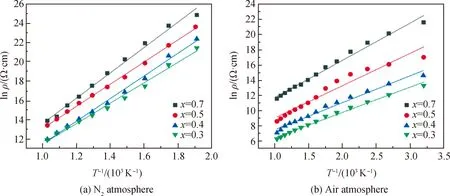

3 铬酸镧基陶瓷的电性能

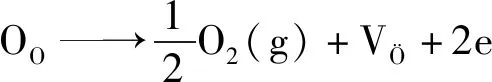

铬酸镧基陶瓷作为高温SOFC连接体材料的重要候选材料,除了上述致密化过程的要求之外,还应具有良好的电性能。目前,其电性能的改善主要通过掺杂、控制烧结气氛或控制非化学计量比等方式。Hao等[29]在氮气气氛以及空气中烧结xAl2O3-(1-x)LaCrO3,图2为xAl2O3-(1-x)LaCrO3在不同气氛下电阻率ρ随温度的变化趋势,其中氮气气氛中较低的氧分压抑制了Cr元素的挥发,产生氧空位并释放电子,导致Cr4+浓度降低,具体反应式如(3)、式(4)所示,因此烧结后样品显示出了相对高的电阻率。

图2 xAl2O3-(1-x)LaCrO3样品在1 400 ℃微波烧结后ln ρ与绝对温度1/T的关系[29]Fig.2 Relationship between ln ρ and absolute temperature 1/T of xAl2O3-(1-x)LaCrO3 sample after microwave sintering at 1 400 ℃[29]

(3)

(4)

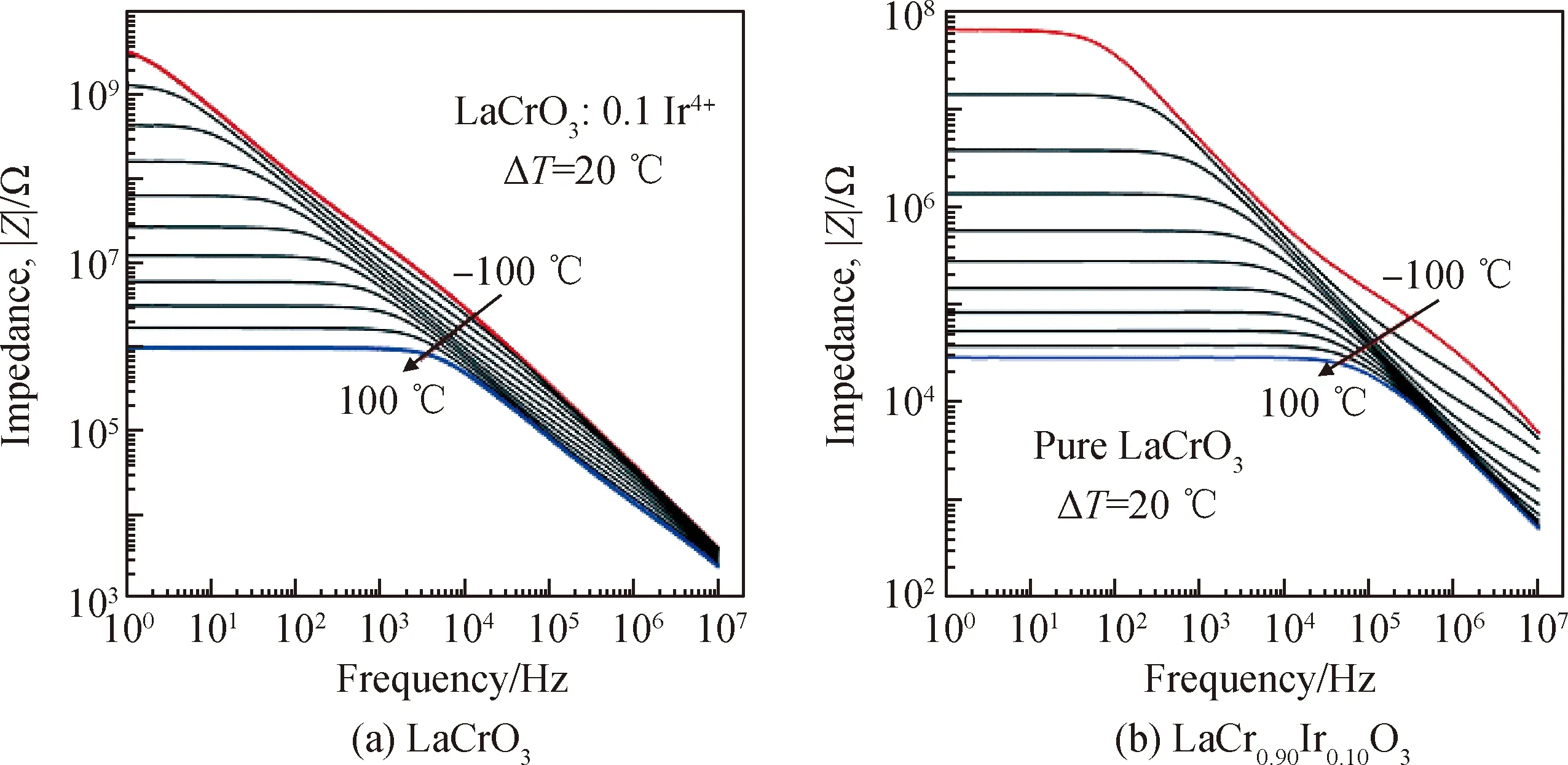

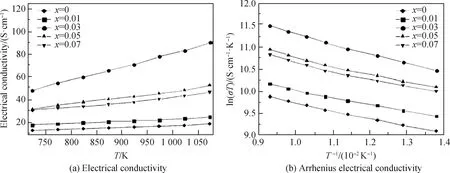

朱新德[33]在空气中以及刚玉管中制备了La1-xCaxCrO3(x=0.01,0.03,0.08),烧结程序为1 700 ℃保温10 h,研究发现三种含钙量的试样在刚玉管中烧结时,电阻率远高于空气中烧结的样品电阻率,其原因在于空气中烧结时具有更大的氧分压,不利于氧空位的形成。Sakai等[34]合成了(La1-xCax)(CryCay)O3(0.1 关于铬酸镧基陶瓷电性能的改善,除上述改变气氛以及缺位掺杂改性外,目前研究热点仍集中在掺杂体系的选择与含量的优化。 Zarrin等[13]在700 ℃下煅烧3 h合成了LaCr1-xCoxO3粉体,制备的粉体晶粒尺寸在50 nm以内,材料的带隙随掺杂量的增加而增大,样品的交流电导率符合Jonscher定律,因此确定材料的导电机制为小极化子导电。Chadli等[35]研究了掺杂Zn2+对铬酸镧基陶瓷电性能的影响,在25~350 ℃时,LaCr1-xZnxO3粉体具有半导体性质;在25~500 ℃时,材料的电导率随着掺杂量的增加而增加,可能是Cr元素产生变价导致载流子浓度增加;在350 ℃时,LaCr0.7Zn0.3O3的最大电导率为13.8 S/cm,之后电导率随着温度的逐渐升高缓慢降低,这归因于热诱导氧损失的大幅增加和载流子迁移率的降低。Coskun等[36]合成了Ir4+取代Cr3+的铬酸镧材料,阻抗随频率的变化如图3所示,发现阻抗曲线的绝对值在低频区与频率无关,在高频区与频率相关,并且在一定频率下,阻抗值随温度的降低而增加。可见,在相同频率和温度下,掺Ir4+的LaCrO3比未掺Ir4+的LaCrO3阻抗值更高,其原因可能是Ir4+掺杂LaCrO3后产生晶格畸变,引起载流子的分散,导致电导率的降低。Jiao等[37]制备了LaRuxCr1-xO3(x=0.02,0.05,0.10,0.15,0.20),采用四探针法测定烧结后样品的电导率,在300~1 000 ℃具有半导体的导电特性,电导率随掺杂量以及温度的升高而升高,掺杂后的样品具有更低的活化能,因此电导率得到提高。LaRuxCr1-xO3的电导率在1 000 ℃以上基本保持不变,Ru4+含量为0.02~0.10时,电导率符合Arrhenius公式。Polat等[38]对铬酸镧材料进行不同元素(Co、Pd和Ir)的Cr位取代,制备出LaCr1-xMxO3(x=0.01,0.05,0.10)。由于O与B位的Cr的电负性差为1.78,掺杂的过渡元素含量越多,O与B位元素平均电负性差值越小。掺杂Co3+、Pd2+和Ir4+后电负性差值分别降低至1.56、1.24和1.24,导致材料的带隙发生变化,其中Ir4+掺杂0.1(摩尔比)后材料的带隙从3.39 eV下降到2.66 eV,因此表现出较高的导电性能。 图3 在-100~100 ℃时铬酸镧材料阻抗随频率的变化[36]Fig.3 Change of impedance with frequency over a temperature range of -100 ℃ to 100 ℃ for lanthanum chromate material[36] Chen等[39]采用微波辅助溶胶-凝胶自点火法制备了La0.7Ca0.3Cr1-xZnxOδ,通过Ca2+、Zn2+的共掺杂,并经过1 300 ℃烧结10 h后,除掺杂量为0.01外,其余样品的相对密度均大于95%。不同温度下样品在空气中的电导率如图4(a)所示,在750~1 050 ℃时样品的电导率均超过20 S/cm,载流子被认为在La和Cr之间传输,掺杂Ca2+、Zn2+后增加了电子空穴的浓度,因此电导率要高于纯铬酸镧。ln(σT)与绝对温度的倒数(1/T)的关系如图4(b)所示,所有的曲线几乎呈线性,表明传导机制可以用小极化子理论来解释。Zamudio-García等[40]采用喷雾热解沉积法制备了新型纳米结构电极La0.98Cr0.75B0.25O3-δ(B=Mn,Fe,Ti,Cu),发现由于Ce0.9Gd0.1O1.95(CGO)的协同作用,掺杂后的铬酸镧具有较高的离子导电性,采用对称电极在800 ℃所产生稳定的最大输出功率为475 mW/cm2。Amir等[41]制备了未掺杂的铬酸镧、La0.76Co0.24Cr0.76Fe0.24O3和La0.76Co0.24Cr0.76Fe0.24O3/r-GO(5%还原石墨烯复合材料),经过测试发现,三者的电导率分别为2.14×10-2S/cm和3.38×103S/cm和7.4×103S/cm,表明掺杂能减小材料的带隙,从而提高材料的电导率。 图4 不同温度下La0.7Ca0.3Cr1-xZnxOδ在空气中的电导率变化[39]Fig.4 Variation of electrical conductivity of La0.7Ca0.3Cr1-xZnxOδ in air at different temperatures[39] 综上所述,不同元素的掺杂会改变铬酸镧材料的电性能,其中Ca2+、Zn2+等掺杂后能使材料在高温条件下的电导率明显提高,最高电导率超过80 S/cm,满足作为SOFC连接体材料的使用要求。 铬酸镧作为一种复合型氧合物,具有较高的热稳定性和化学稳定性,未经掺杂的铬酸镧基陶瓷会出现烧结性能差、Cr挥发等问题,影响材料最终的使用性能。尽管固相法合成的铬酸镧基陶瓷粉体颗粒尺寸范围大,煅烧温度高,但相对于其他液相法而言更适合工业上大批量生产,其他液相法更适合实验室合成铬酸镧基陶瓷粉体。目前铬酸镧基陶瓷的致密化以传统常压烧结为主,同时也发展了多种新型致密化技术,如热压烧结、放电等离子体烧结、微波烧结等,上述方法由于在烧结过程中提供了外加驱动力,因此能在一定程度上改善烧结性能,降低烧结温度及烧结过程中的能耗,并获得高致密度的铬酸镧基陶瓷。与此同时,为进一步提升铬酸镧基陶瓷的电性能,以实现其在SOFC连接体领域的应用,研究者们通过掺杂改性及复合等多种方式开展研究,掺杂一些常见的金属元素取代A位La3+和B位的Cr3+后可改善铬酸镧基陶瓷的电性能。 因此,针对上述的研究,在保证铬酸镧基陶瓷具有良好的烧结驱动力以及性能的基础上,实现低温、快速烧结以获得良好的微观结构,将是未来发展的热门方向之一。3.1 单元素掺杂对铬酸镧基陶瓷电性能的影响

3.2 多元素掺杂及复合对铬酸镧基陶瓷电性能的影响

4 结 语