生物玻璃陶瓷骨支架光固化3D打印及降解性能

杨蒙蒙,伍言龙,陈 旭,,任 辉,许 燕,周建平,刘亚雄

(1.季华实验室,佛山 528200;2.新疆大学机械工程学院,乌鲁木齐 830017;3.佛山科学技术学院机电工程与自动化学院,佛山 528000;4.西安交通大学机械制造系统工程国家重点实验室,西安 710049)

0 引 言

生物玻璃陶瓷作为新一代可降解骨修复材料,具有良好的生物相容性、生物活性和骨传导性,是极具潜力的骨替代材料[1-2]。然而传统陶瓷植入物多采用凝胶注模、气体发泡等方法成形,难以实现个性化骨植入物的制备[3-4]。

光固化技术是增材制造技术中具有高精度的打印技术,因可实现复杂结构及高分辨率结构的构建,而成为最有前途的3D打印技术之一,受到了广泛关注[4-8]。利用光固化技术制备生物陶瓷骨植入物在骨修复领域具有许多优势,但生物陶瓷受粉体粒度影响,不仅在光固化成形工艺、结构、力学性能等方面存在很大的差异,在生物学性能上也存在较大差异化。李腾飞等[9]采用粉体中值粒径D50为56.89 μm的硅酸钙制备了多孔生物陶瓷支架,烧结后其X-Y方向收缩率为17.59%,Z方向收缩率达25.62%,抗压强度为(1.78±0.22) MPa。化帅斌等[10]采用粉体中值粒径D50为2.11 μm的羟基磷灰石制备了不同点阵结构的多孔生物陶瓷支架,经统计X-Y方向收缩率为26%~29%,Z方向收缩率为29%~31%,抗压强度最大可达(3.16±1.32) MPa。刘春春[11]采用平均粒径为20 nm的羟基磷灰石制备了多孔生物陶瓷支架,抗压强度高达11.69 MPa。郑孟杰等[12]和Xu等[13-14]分别对两种粒度的生物玻璃陶瓷AP40mod骨支架的生物学性能进行了研究,均证实了AP40mod具备优异的成骨性能,但两者因微观结构的不同导致降解性能存在显著差异。由此可见,粒度作为影响微观结构的重要因素之一,对生物玻璃陶瓷的力学性能和生物学性能均有着至关重要的影响。在光固化制备过程中,球磨工艺作为其中重要的环节,决定着浆料最终粉体粒度。然而,鲜有学者从制备工艺改变粒度这一角度出发,对生物玻璃陶瓷骨支架的光固化工艺、力学性能及生物学性能进行系统性研究。

为此,本文以光固化3D打印过程中粒度的变化为切入点,制备了球磨前后两种不同粒度的生物玻璃陶瓷浆料,研究了生物玻璃陶瓷浆料的稳定性、流变特性和固化特性,通过热重分析绘制了相应的脱脂烧结曲线并对骨支架的表面质量、结构和力学性能进行了表征,最后对骨支架的降解性能进行了评价。

1 实 验

1.1 材 料

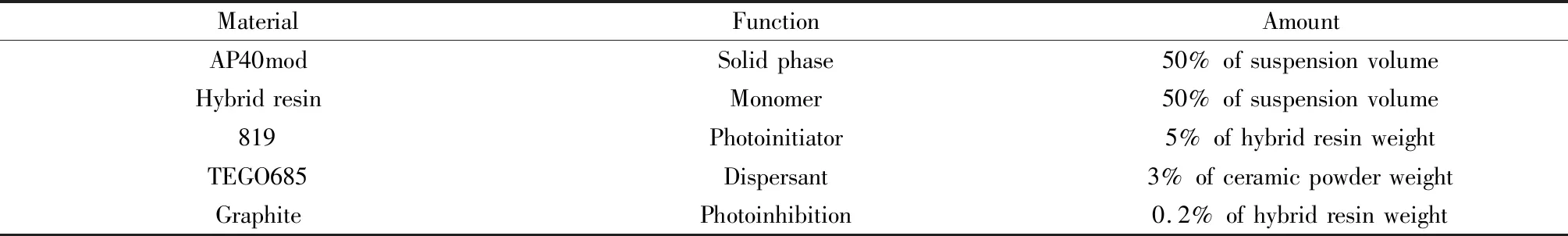

光固化生物玻璃陶瓷浆料由生物玻璃陶瓷粉体、混杂体系树脂、光引发剂、分散剂和光抑制剂混合组成。生物玻璃陶瓷粉体(AP40mod,德国联邦材料研究与检测研究所)主要成分为SiO2、CaO、P2O5、Na2O、MgO、K2O、CaF2,初始中值粒径D50为34.70 μm。为分散脱脂温度区间,缓解脱脂过程中发气过大引起的开裂现象,采用混杂体系树脂进行试验,其组分的体积比为V(丙烯酸异冰片酯,IBOA) ∶V(1,6-己二醇二丙烯酸酯,HDDA) ∶V(三羟甲基丙烷三丙烯酸酯,TMPTA) ∶V(乙氧化季戊四醇四丙烯酸酯,PPTTA) ∶V(双季戊四醇六丙烯酸酯,DPHA)=1 ∶1 ∶1 ∶1 ∶1。生物玻璃陶瓷浆料的组分比例如表1所示。

表1 生物玻璃陶瓷浆料组分比例和作用Table 1 Composition ratio and function of bioglass ceramic suspension

1.2 表征方法

采用黏度计(SNB-1,中国)对生物玻璃陶瓷浆料进行流变性能测试;采用光固化3D打印机(Jewelry-U30,中国)制备样件;采用测厚仪和光学影像测量仪(三丰,日本)分别测量曝光时间1.0 s、1.5 s、2.0 s、2.5 s、3.0 s和3.5 s的固化厚度和横向固化尺寸;利用激光共聚焦(OLS4000,日本)测量不同放置角度素胚成形面的表面质量;利用同步热分析仪(TGA/DSC 3+,瑞士)对粉体中值粒径D50为34.70 μm的素胚进行热重分析,根据热重分析绘制脱脂烧结曲线;采用升降式脱脂烧结炉(CHY-1712,中国)进行脱脂烧结;采用场发射扫描电子显微镜(SU-8000,日本)表征烧结后截面的微观形貌;采用多功能静力学试验机(CMT4304,中国)测试样件弯曲强度,弯曲试验样件的半径为7.5 mm,厚度为2.8 mm,加载速度为0.5 mm/min,预载荷为50 N;采用微米X射线三维成像系统(Micro-CT,Y.CHEETAH,德国)对植入后的颅骨支架进行扫描和重建。

2 生物玻璃陶瓷浆料的制备与表征

2.1 生物玻璃陶瓷浆料的制备

采用超声分散法和球磨法制备球磨前后不同粒度粉体的生物玻璃陶瓷浆料。

将体积分数为40%的原始粉体与混杂体系树脂、其余添加剂混合并加热至70 ℃,利用超声分散法将生物玻璃陶瓷粉体与树脂充分混合,再加入体积分数为10%的原始粉体,充分搅拌并冷却至室温,制得D50为34.70 μm的生物玻璃陶瓷浆料。将体积分数为50%的原始粉体与混杂体系树脂、添加剂混合,以800 r/min的转速在球磨机中球磨8 h,制得D50为2.80 μm的生物玻璃陶瓷浆料。采用激光粒度仪(BT-9300S,中国)测得生物玻璃陶瓷粉体的粒度分布如图1所示。

图1 生物玻璃陶瓷粉体的粒度分布Fig.1 Particle size distribution of bioglass ceramic powders

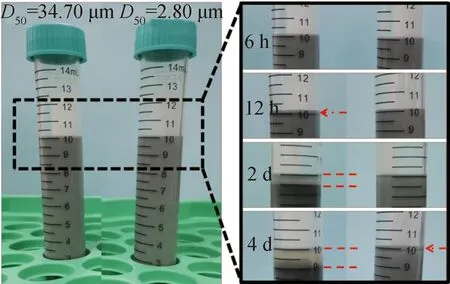

2.2 生物玻璃陶瓷浆料的稳定性

图2为生物玻璃陶瓷浆料的稳定性测试。从图2可看出:静置6 h后各组浆料均无分层现象,此时浆料的稳定性良好,适合打印样件;静置12 h后,粉体中值粒径为34.70 μm的浆料出现分层现象,开始有少量上清液析出,粉体中值粒径为2.80 μm的浆料仍保留较好的稳定性;静置2 d后,粉体中值粒径为34.70 μm的浆料的分层现象更显著,粉体中值粒径为2.80 μm的浆料无明显变化;静置4 d后,粉体中值粒径为34.70 μm的浆料上清液的含量有所增加,粉体中值粒径为2.80 μm的浆料也开始有少量上清液析出。由此说明,小粒度粉体组成的生物玻璃陶瓷浆料的稳定性优于大粒度粉体组成的生物玻璃陶瓷浆料。

图2 生物玻璃陶瓷浆料的稳定性测试Fig.2 Stability test of bioglass ceramic suspension

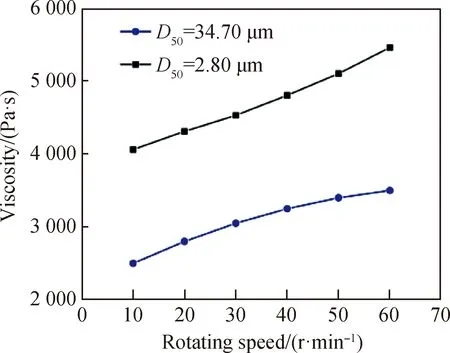

2.3 生物玻璃陶瓷浆料的流变特性

图3为生物玻璃陶瓷浆料的流变曲线。两种浆料的黏度均呈现出非牛顿流体剪切变稠的特征。在同一转速下,粉体中值粒径为2.80 μm的浆料黏度为粉体中值粒径为34.70 μm浆料黏度的1.5倍以上。粉体中值粒径为34.70 μm的浆料黏度随转速的增加缓慢增加,并有趋于平稳的趋势;粉体中值粒径为2.80 μm的浆料黏度也随转速的增加而增加,但增加的幅度不断升高。对产生此现象的原因进行分析,一方面生物玻璃陶瓷粉体粒度越小其比表面积越大,小粒度粉体与树脂的接触面积较大,剪切过程中克服的阻力也较大,因此小粒度粉体浆料具有较大的黏度。另一方面单位体积下小粒度粉体的颗粒数较多,颗粒间的相互作用较强,更容易发生团聚现象,导致浆料的黏度较大[15-16]。从打印工艺角度来看,小粒度浆料的黏度较高,不利于打印,成形的失败率较高。

图3 生物玻璃陶瓷浆料的流变曲线Fig.3 Rheological curves of bioglass ceramic suspension

2.4 生物玻璃陶瓷浆料的固化特性

图4为生物玻璃陶瓷浆料的固化特性曲线。固化厚度和过固化宽度随曝光时间变化的拟合曲线均符合Beer-Lambert定律且高度统一[17-18]。由图4可看出固化厚度随曝光时间增加而增加,且在同一曝光时间下,大粒度粉体对应浆料的固化厚度和过固化宽度均大于小粒度粉体对应浆料的固化厚度和过固化宽度,这与杨温鑫等[19]制备的金刚石树脂浆料的固化特性结果相一致。纵向固化厚度改变是因为生物玻璃陶瓷颗粒作为散射源,粒度越小,单位体积内的散射源越多,总散射越大,紫外光穿透深度越低,固化厚度减小[20-21];而过固化宽度减小是因为微米级生物玻璃陶瓷粉体粒度对过固化宽度产生了影响,即生物玻璃陶瓷粉体粒度越小,在固化边缘造成的凸起越小。

图4 生物玻璃陶瓷浆料的固化特性曲线Fig.4 Curing behavior curves of bioglass ceramic suspension

纵向和横向固化系数分别表示纵向固化厚度方向对光的敏感度和横向过固化宽度方向对光的敏感度[17],纵向和横向固化系数如表2所示。纵向固化系数随粒度的减小由(33.88±1.10) μm-1减小至(27.40±0.97) μm-1,减小了19.13%,而横向固化系数随粒度的减小由(327.67±16.62) μm-1减小至(105.63±7.00) μm-1,减小了67.76%。与固化厚度相比,小粒度粉体生物玻璃陶瓷浆料对应的过固化宽度降低幅度更大,有利于减小横向过固化宽度,提高成形精度。

表2 生物玻璃陶瓷浆料的固化系数Table 2 Curing coefficient of bioglass ceramic suspension

3 生物玻璃陶瓷骨支架的制备与表征

3.1 生物玻璃陶瓷骨支架的表面质量

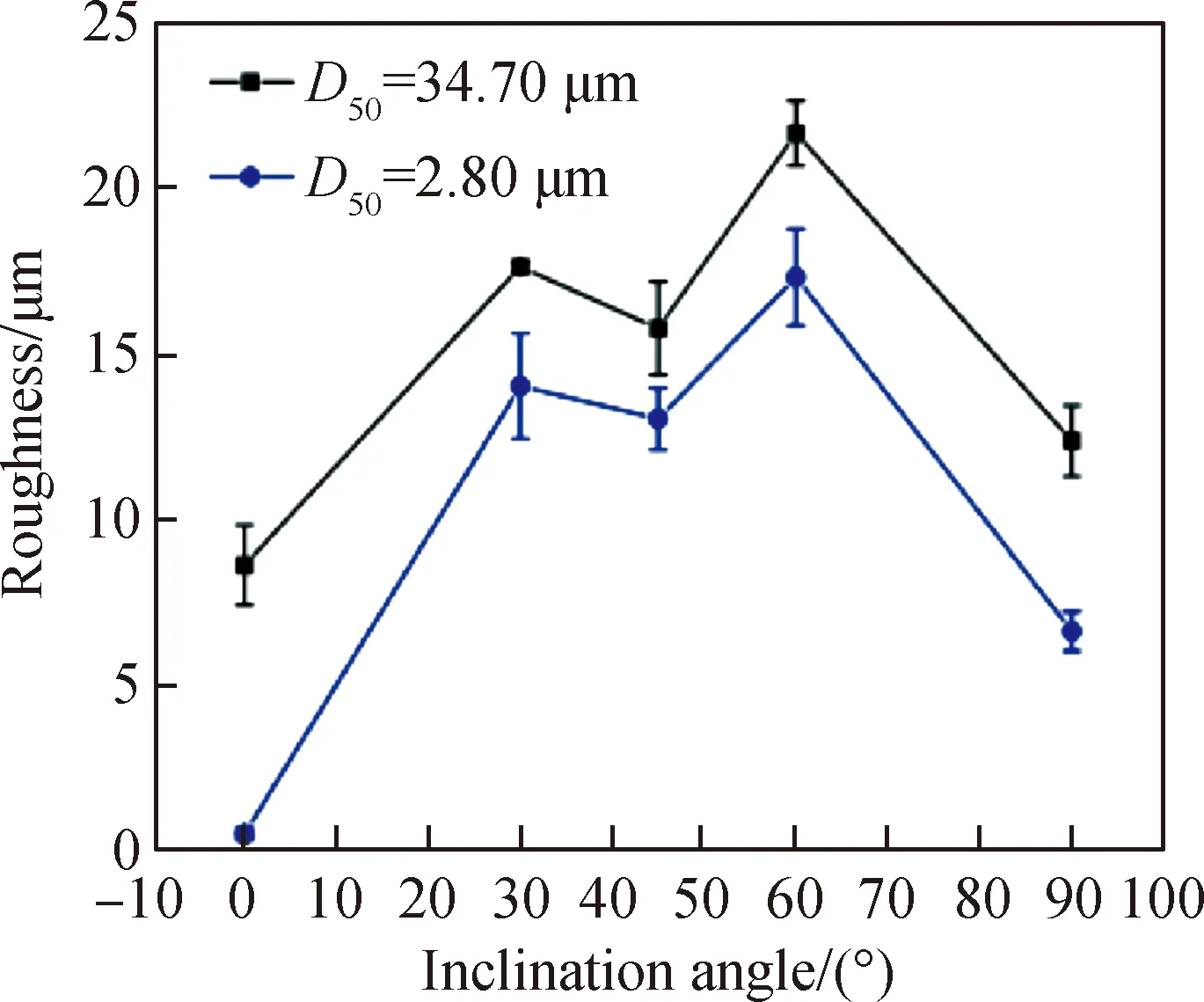

光固化打印过程中,粉体粒度的大小将直接影响成形面的表面质量。为探索粉体粒度对成形面(层与层相互叠加的平面)精度的影响,测量了待测面与成形平台呈不同角度样件的粗糙度,其结果如图5所示。待测面的粗糙度随摆放角度的增加总体呈先增加再减小的趋势,而在同一摆放角度下,小粒度粉体制备的样件对应着较小的粗糙度。这是因为摆放角度越大,待测面越倾斜,造成的台阶效应越明显,即粗糙度越大。而小粒度样件因粒度小,在固化面的突出部位较少,导致其固化面的粗糙度较小。由此可知,粉体粒度减小利于提高成形面的表面质量。

图5 生物玻璃陶瓷骨支架的成形面粗糙度Fig.5 Roughness of forming surface of bioglass ceramic bone scaffold

3.2 生物玻璃陶瓷骨支架的脱脂烧结工艺

素胚的TG-DSC曲线如图6(a)所示。在0~300 ℃,发气量较少,基本保持平稳状态。390 ℃处,素胚的热流量达到最大值,为1.50 W/g。当温度升至490 ℃时,素胚的热流量达到第二个峰值,为1.03 W/g,此时剩余质量分数为74.16%。而当温度达到550 ℃时,素胚的质量不再发生变化,但热流量仍在减少。为保证脱脂过程中气体的完全排出,同时避免脱脂过程中的开裂,结合生物玻璃陶瓷供应方给出的保温点,制定相应的素胚脱脂烧结曲线图,如图6(b)所示。根据热重分析,保温点分别设置为390 ℃、490 ℃和600 ℃,保温时间为1 h。300 ℃以下时,素胚的分解反应尚未开始,因此设置较高的升温速率(5 ℃/min)以减少热处理时间;300~600 ℃,素胚的分解反应较为剧烈,需设置较低的升温速率(0.5 ℃/min)避免发气量过大引起素胚开裂;600 ℃之后,脱脂阶段基本完成,进入烧结阶段,升温速率设置为5 ℃/min,其中在最高烧结点保温2.5 h,其余保温点各保温1 h。素胚与烧结后的骨支架如图7所示,素胚由于石墨的存在,整体呈灰色,经高温脱脂烧结后,树脂和石墨排出,颜色由灰色变为白色,体积有一定收缩,表面完好无缺陷。

图6 素胚TG-DSC曲线与脱脂烧结曲线Fig.6 TG-DSC curves and debinding sintering curve of green bone scaffold

图7 素胚与烧结后骨支架(D50=34.70 μm)Fig.7 Green bone scaffold and sintered bone scaffold(D50=34.70 μm)

3.3 生物玻璃陶瓷骨支架的微观结构

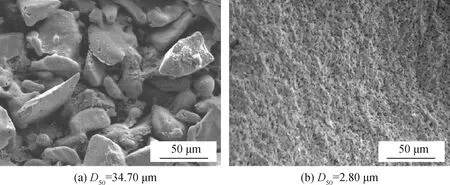

图8为生物玻璃陶瓷骨支架烧结后断面的微观结构。从图中可看出,粉体中值粒径为34.70 μm的样件断面组织疏松,颗粒形状不规则,颗粒与颗粒之间的接触不充分,烧结颈不易形成;粉体中值粒径为2.80 μm的样件断面组织排列较为紧密,颗粒与颗粒间紧密接触,相互融合,具有较高的致密性。由此说明,小粒度样件微观结构的致密度远大于大粒度样件。

图8 生物玻璃陶瓷骨支架烧结后断面微观结构Fig.8 Microstructure of cross section of bioglass ceramic bone scaffold after sintering

3.4 生物玻璃陶瓷骨支架的收缩率、致密度

生物玻璃陶瓷骨支架各向收缩率如图9所示。由图可看出,样件Z向收缩率略高于X-Y向,存在各向异性,这是因为Z向为层累积的方向,层与层相互累积过程中生物玻璃陶瓷颗粒的紧密程度低于X-Y向层内部的生物玻璃陶瓷颗粒[22]。生物玻璃陶瓷样件X-Y向收缩率随粉体粒度的减小由(7.42±0.95)%增加至(16.80±0.54)%,增加了(9.38±1.09)%,Z向收缩率随粉体粒度的减小由(7.63±0.91)%增加至(17.95±0.65)%,增加了(10.32±1.12)%。与大粒度的生物玻璃陶瓷粉体相比,小粒度的生物玻璃陶瓷粉体在烧结过程中能够更有效地相互融合,增加颗粒间的结合能力,提高样件的致密度和机械性能。

图9 生物玻璃陶瓷骨支架收缩率Fig.9 Shrinkage rate of bioglass ceramic bone scaffold

表3为生物玻璃陶瓷骨支架的致密度。由表可见,致密度随粒度的减小由(77.67±1.27)%增加至(95.03±1.66)%,小粒度粉体对应较大的致密度是因为小粒度粉体间颗粒结合得更紧密,微观孔隙更少,因此收缩率和致密度较大。此外,同等条件下小粒度粉体间的接触面积较大,颗粒间的烧结颈易形成,制备的样件结构更致密,缺陷也更少[23]。

表3 生物玻璃陶瓷骨支架致密度Table 3 Density of bioglass ceramic bone scaffold

3.5 生物玻璃陶瓷骨支架的弯曲强度

表4为生物玻璃陶瓷骨支架弯曲强度。由表可看出,粉体中值粒径为34.70 μm样件的弯曲强度为(8.12±2.67) MPa,而粉体中值粒径为2.80 μm样件的弯曲强度高达(58.63±8.19) MPa,是粉体中值粒径为34.70 μm样件强度的7.22倍,强度增加效果显著。这是因为小粒度粉体间的排列更紧密,有利于烧结过程中各个颗粒间的相互融合,增加了有效黏结面积,减小了微观缺陷,促使样件结构致密度和力学性能提高。粉体粒度能够影响烧结过程中的微观结构,从而使样件表现出不同的收缩率、致密度和力学性能,即小粒度粉体的结构更致密,收缩率更大,力学性能更优异。

表4 生物玻璃陶瓷骨支架弯曲强度Table 4 Bending strength of bioglass ceramic bone scaffold

4 生物玻璃陶瓷骨支架的颅骨修复植入及降解性能

4.1 颅骨修复植入

动物试验采用SD雄性大鼠,8周,共8只,基于随机原则将其分成两组,切开大鼠颅骨表面皮肤和骨膜并钝性分离骨膜,暴露大鼠颅骨表面,生理盐水下使用慢速机头在颅骨正中制作直径为Φ8 mm的全层极限缺损,保留硬脑膜,分别将粉体中值粒径D50为34.70 μm的样件和粉体中值粒径D50为2.80 μm的样件植入缺损区,后将创口缝合,其步骤如图10所示。

图10 颅骨缺损、植入和修复试验步骤Fig.10 Experimental procedures of skull defect,implantation and repair

植入过程中支架与颅骨缺损部位吻合性良好,术后动物单独饲养,未见明显异常和感染情况。

4.2 术后降解性能

支架植入2个月后的Micro-CT扫描结果如图11所示。粉体中值粒径为34.70 μm支架的灰度值与骨骼的灰度值相近,而粉体中值粒径为2.80 μm支架的灰度值明显高于正常骨组织,可推测粉体中值粒径为34.70 μm的骨支架发生了降解,此外,在两组支架的孔隙处均可发现有新骨长入,如图11箭头所示。

图11 术后2个月的Micro-CT扫描图Fig.11 Micro-CT scan images at 2 months after operation

为进一步评价降解性能,通过Micro-CT进行重建,如图12所示。经计算,粉体中值粒径为34.70 μm支架和粉体中值粒径为2.80 μm支架的降解率分别为(9.91±1.26)%与(1.88±0.60)%,粉体中值粒径为34.70 μm支架的降解率显著大于粉体中值粒径为2.80 μm支架。这是因为降解过程是通过体液腐蚀溶解和细胞活动作用两种方式进行的,而小粒度粉体的支架结构较致密,微观孔隙少,限制体液进入材料的微观结构中,减小了体液与支架的接触面积,抑制了体液对支架微观结构的腐蚀[24]。可见粉体粒度大小对生物玻璃陶瓷的降解性能存在较为显著的影响,粉体粒度小的支架结构较致密,不利于降解。

图12 术后2个月的Micro-CT重建图Fig.12 Micro-CT reconstruction images at 2 months after operation

由此可知,通过调节生物玻璃陶瓷粉体粒度的大小可调控骨支架降解速率。相应地,生物玻璃陶瓷粉体粒度的变化同时也影响着最终的力学性能。对于承受较大应力骨支架的制备应优先选择小粒度的生物玻璃陶瓷粉体,以获得优异的力学性能为首要目标,并在降解性能方面作出牺牲。

5 结 论

(1)同一固相含量下,小粒度粉体对应生物玻璃陶瓷浆料的稳定性优于大粒度粉体;不同粒度粉体的生物玻璃陶瓷浆料黏度均呈现剪切变稠的趋势,但小粒度粉体浆料的黏度更大;小粒度粉体浆料的固化厚度和过固化宽度均小于大粒度,且小粒度粉体浆料制备样件成形面的表面质量更高。

(2)根据热重分析制定相应的脱脂烧结曲线,烧结后颗粒相互融合,小粒度颗粒间融合得最为充分,且小粒度粉体样件的收缩率、致密度和弯曲强度均大于大粒度。

(3)颅骨修复植入试验证明,小粒度粉体支架的结构较致密,不利于降解,植入体内2个月后有新骨长入的趋势。