离合器膜片弹簧断裂失效分析及匹配设计

刘 培,蒋建勇,杭海军,张永晖

(安徽华菱汽车有限公司,安徽 马鞍山 243061)

离合器膜片弹簧是一个用薄弹簧钢板制成的带有一定锥度[1],中心部分开有许多均布径向槽的圆锥形弹簧片。膜片弹簧是碟形弹簧的一种,由碟簧部分和分离指部分组成。膜片弹簧是离合器的重要组成部分,它代替了一般的螺旋弹簧以及分离杆等机构,膜片弹簧具有较好的非线性弹性特性。由于膜片弹簧是一种旋转对称零件,可以使离合器压盘的压力分布均匀,摩擦片接触良好,磨损均匀;保证离合器总成的使用性能。离合器盖与发动机飞轮用螺栓紧固在一起,当膜片弹簧被预加压紧,离合器处于接合位置时,由于膜片弹簧大端对压盘的压紧力,使得压盘与从动盘摩擦片之间产生摩擦力。当离合器盖总成随飞轮转动时,就通过摩擦片上的摩擦转矩带动从动盘总成和变速器一起转动以传递发动机动力,要分离离合器时,将离合器踏板踏下,通过操纵机构,使轴承总成前移推动膜片弹簧分离指,使膜片弹簧呈反锥形变形,其大端离开压盘,压盘在传动片的弹力作用下离开摩擦片,使从动盘总成处于分离位置,切断了发动机动力的传递[2]。

膜片弹簧频繁发生断裂故障会直接导致离合器压盘总成损坏,导致整个离合系统使用性能丧失,导致车辆停运,由于离合器装配在发动机和变速箱连接处的内部,维修也极为困难,耗费工时较多,会因维修过程导致车辆停运时间较长,给客户带来很大的损失。

为了找到离合器膜片弹簧发生断裂故障的主要原因,特从多方面对膜片弹簧及整个离合系统进行了系统的分析。

1 膜片弹簧失效样件分析

1.1 失效样件准备

准备好离合器膜片弹簧断裂失效样件,并对离合器膜片弹簧失效样件进行观测,整体形貌如图 1 所示,膜片弹簧共有3个断口,断裂成3个部分,将断口分别命名为断口1#、2#、3#。

图1 离合器膜片弹簧整体形貌

确定离合器膜片弹簧的材质及工艺属性及生产过程控制方案,具体如下:材料牌号为50CrV4,热处理方式为淬火+中温回火,表面硬度为45~50 HRC。

1.2 对失效样件宏观分析

断口1#、2#、3#宏观形貌如图 2 所示,三个断口相似,均可见明显的疲劳台阶(小台阶),疲劳扩展区、瞬断区(最终断裂区)。根据断口瞬断区面积大小、疲劳扩展区的细腻程度分析可知断口2#为首断断口,下文针对断口 2#进行详细分析。

图2 断口宏观形貌

断口2#宏观形貌如图3 所示,裂纹源位于圆弧上表面,其扩展方向如图 3箭头所示。

图3 断口2#宏观形貌

综上,认为分析断口2#为首断断口。该离合器膜片弹簧失效模式为疲劳断裂,裂纹源位于圆弧上表面。

1.3 对失效样件SEM 形貌分析

膜片弹簧断口扫描电子显微镜(Scanning Electron Microscope, SEM)分析示意图如图4 所示,下文将对A1至 A3区域进行SEM微观形貌分析。

图4 取样示意图

A1区域微观形貌如图 5所示,根据放射性“射线”的形貌可知裂纹源位于圆弧内表面,如图5箭头所示,与宏观分析一致。裂纹源位置被严重氧化,未见明显缺陷。

图5 A1区域微观形貌

A2区域为裂纹扩展区,如图 6 所示,该区域可见典型的疲劳辉纹形貌和少量二次裂纹形貌,进一步表明膜片弹簧的失效模式为疲劳断裂。

图6 A2区域微观形貌

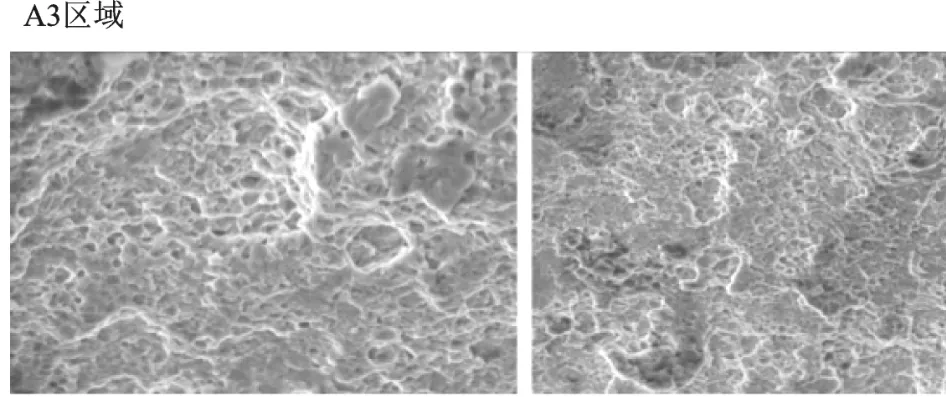

A3区域为瞬断区(最终断裂区),如图7所示,该区域主要为剪切韧窝形貌特征,表明膜片 弹簧失效模式为塑性疲劳断裂。

图7 A3区域微观形貌

综合 SEM 形貌分析,可知膜片弹簧的失效模式为塑性疲劳断裂;裂纹源位于膜片弹簧圆弧内表面,裂纹源位置未见明显缺陷,与宏观分析结论一致。

1.4 化学成分分析

在膜片弹簧上取样进行光谱化学成分分析,结果如表1所示,可知膜片弹簧化学成分符合技术规范要求。

表1 膜片弹簧化学成分分析结果

1.5 硬度检测分析

膜片弹簧上取样进行硬度测试,测试结果如表 2 所示,可知该膜片弹簧的硬度符合技术规范要求。

表2 膜片弹簧硬度测试结果

1.6 综合分析

综合上述分析可知膜片弹簧金相组织、表面硬度、非金属夹杂物、化学成分等均符合技术规范,未见异常。膜片弹簧宏观可见疲劳台阶,微观可见典型的疲劳辉纹和二次裂纹,可知膜片弹簧的断裂模式为典型的多源疲劳断裂,瞬断区 SEM 形貌可见剪切韧窝形貌特征,故分析认为膜片弹簧的失效模式为多源塑性疲劳断裂。

根据放射性“射线”和疲劳辉纹的形貌可知裂纹源位于膜片弹簧圆弧内表面,裂纹源区域未见明显缺陷,疲劳裂纹的产生可能与离合器使用过程有关。

1.7 失效件分析意见

膜片弹簧金相组织、表面硬度、化学成分、非金属夹杂物等指标均未见异常。膜片弹簧的断裂为多源塑性疲劳断裂,裂纹起源于膜片弹簧圆弧内表面,裂纹源处未见明显缺陷,疲劳裂纹的产生可能与离合器使用过程有关。

2 对整车离合系统进行理论分析校核

2.1 后备系数

盖总成扭矩容量为

式中,TC为盖总成扭矩容量,Nm;F为离合器最小压紧力34000 N;f为摩擦系数,值为0.3;Z为摩擦片面数,为2;RC为摩擦中径0.1724 mm[3]。

式中,β为盖总成后备系数;Temax为发动机扭矩 1840 Nm。

根据式(1)和式(2),可以得出盖总成后备系数为β=3517/1840=1.91>1.5。

结论:后备系数满足要求。

2.2 滑磨功和温升

滑磨功计算式:

式中,L为滑磨功,J;m为汽车满载质量,值为49000 kg;r为车轮滚动半径0.531 m;n为发动机转速(按照1450 r/min);ig为变速器传动比(一挡起步11.89);io为主减速传动比(3.73)。

单位面积滑磨功计算式:

式中,R1为摩擦片外径(215 mm);R2为摩擦片内径(120 mm);Z为摩擦片面数,值为2。

根据上述参数利用式(3)和式(4)可以算出单位面积滑磨功l=0.4 J/mm2。

温升公式:

式中,t为温升,℃;c为压盘的比热容,铸铁比热容为481.4 J/(kg· )℃;m为压盘质量,27.3 kg;Y为传到压盘的热量所占的比例,对于单片离合器,Y=0.5;L为滑磨功,80896 J。

由式(5)可以得出一挡起步温升为3.08 ℃。

结论:单位面积滑磨功0.40 J/mm≤0.5满足设计要求,一挡起步温升3.08 ℃满足设计要求不超过8 ℃。该款离合器满足整车要求[4]。

2.3 分离行程

分离行程公式:

依据整车离合系统相关参数,式中,i为分离系统杠杆比7.85;S为离合器分离行程;L1为踏板行程170 mm;L2为空行程 15 mm;η为行程效率0.85。

由式(6)可以得出分离行程S=16.78 mm。

结论:由于盖总成分离行程为12.5~14.5 mm,该失效件的分离行程为16.78 mm,超出了盖总成极限行程,该参数不满足使用要求,是导致离合器膜片弹簧断裂的主要因素[5]。

3 试验验证

利用离合器耐久性能试验台,依据汽车干摩擦式离合器总成台架试验方法[6],对合格样件,进行不同分离行程下的离合器膜片耐久性能试验,验证过程如下[7]:

1)试验一

试验条件:盖总成转速:1500 r/min,分离频 率:2 Hz,分离行程:13 mm,试验次数:150万次。

试验结果:最大分离力变化量为初始值4.5%;工作压紧力为初始值膜片式92.7%;压盘升程为初始值的91.4%;

分离指端磨损量为原厚度的15.8%;各零件未失效。

2)试验二

试验条件:盖总成转速:1500 r/min,分离频率:2 Hz,分离行程:16.5 mm,试验次数:32.9万次。

试验结果:经32.9万次动态分离耐久性试验,送检样品膜片弹簧,就发生断裂现象。

通过试验一和试验二对比可以看出在相同工作环境下,分离行程在超出盖总成极限行程的情况下,离合器膜片弹簧易出现断裂故障。

4 结论

通过对膜片弹簧失效样件的全面分析,同时结合整个离合系统的理论校核,并通过台架试验验证的方式,充分的确认了盖总成的分离行程超出极限行程是导致膜片弹簧断裂的主要原因,后期就可以通过改进盖总成的分离行程来解决该项故障,从而保证离合器总成的使用性能,进而保证车辆安全、高效地运行。