地聚物橡胶混凝土的力学、抗冲击性能及强度机理分析

杨鹏辉,姚 远

(河南交投商罗高速公路有限公司,郑州 450000)

0 引 言

废弃橡胶轮胎的处理是橡胶工业重点关注的问题。每年大量的废弃橡胶轮胎被粗放化处理,如填埋、燃烧等,这不仅对环境造成巨大影响,同样使大量的橡胶资源浪费[1]。目前,废弃橡胶轮胎被列为固体废物,研究人员尝试在众多行业领域将其进行资源化应用,其中包括建筑材料领域。橡胶轮胎可加工成颗粒,实现混凝土领域普通集料的替代,这不仅能减少废弃橡胶粗放式处理带来的环境问题,同时有利于提高混凝土的延性和抗冲击性能[2-3]。

另外,硅酸盐水泥作为建筑材料领域的主要胶凝材料,其生产过程存在能耗大、温室气体排放高等严重影响生态的问题。每生产1 t水泥会排放近1 t的CO2,同时消耗至少110 kg的标准煤[4]。在“十四五”规划中提出了对温室气体排放的指导,采用低碳环保的胶凝材料是未来建筑材料领域的重要方向,而地聚物混凝土就是潜在解决方案之一。地聚物混凝土是一种以矿渣粉等活性工业废渣为原料、以碱激发手段活化生产的绿色胶凝材料,其不仅能有效解决工业废渣的资源化应用,而且能极大降低建筑材料领域的碳排放,同时具有优异的力学性能和耐久性、经济环保等优点[5-6]。更重要的是,地聚物混凝土在碱激发条件下会溶解和硬化,而废橡胶集料在碱环境下能改性其表面构造和活性,对提高地聚物混凝土的力学性能和抗冲击性能具有重要帮助[7-8]。但橡胶再生集料对地聚物混凝土性能的影响尚不清楚,探究橡胶再生集料对地聚物混凝土的力学性能、抗冲击性能和强度机理的影响,对扩大废旧橡胶的应用途径和提高地聚物混凝土性能具有重要意义。

因此,本文采用不同比例的橡胶再生集料(粒径为0.15~0.3 mm和1~4 mm)代替地聚物混凝土中的普通集料,以工业废渣中粒化高炉矿渣粉为原料,水玻璃溶液和NaOH为激发剂制备地聚物胶凝材料,再与普通集料、橡胶再生集料(下文简称橡胶集料)制备地聚物橡胶混凝土;然后对地聚物橡胶混凝土的力学性能、抗冲击性能和强度机理进行探究,为废弃橡胶的资源化再生提供新的途径。

1 实 验

1.1 原材料

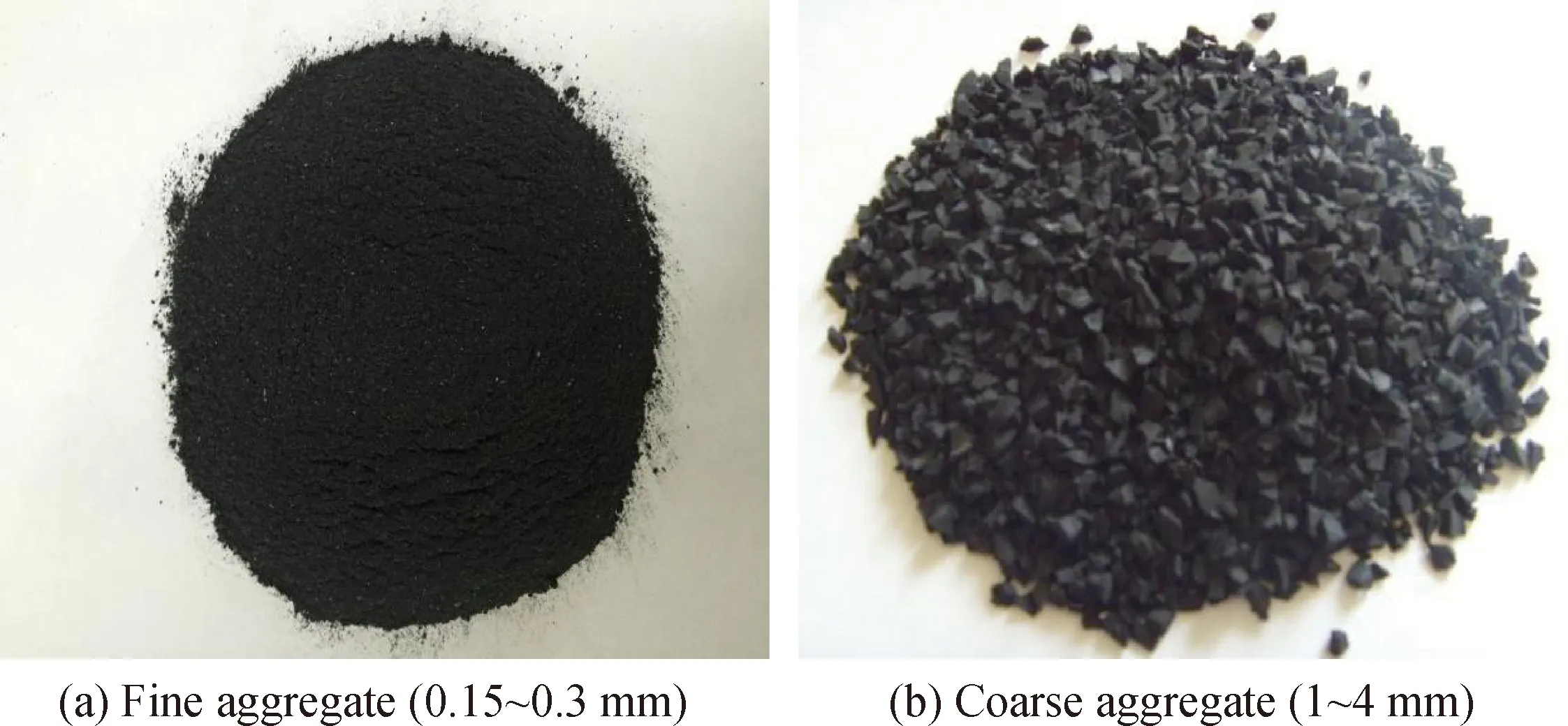

试验选用S95粒化高炉矿渣粉,密度为2.8 g/cm3,比表面积为462 m2/kg,活性指数为98%,主要化学组成见表1。碱激发剂采用水玻璃和NaOH的复合激发剂,水玻璃溶液模数为3.3,SiO2和Na2O含量分别为27.0%(质量分数)和8.1%(质量分数);NaOH为市售片状氢氧化钠,纯度大于98%(质量分数)。粗集料采用白云石集料,密度为2.96 g/cm3;细集料采用白云石和河砂,比例分别为65%(质量分数)和35%(质量分数)。橡胶集料通过汽车废旧轮胎回收破碎并过筛获得,选择粒径为0.15~0.3 mm和1~4 mm的橡胶颗粒分别作为橡胶细集料和粗集料,如图1所示。

表1 S95粒化高炉矿渣粉的主要化学组成Table 1 Main chemical composition of S95 granulated blast furnace slag powder

图1 试验使用的橡胶集料Fig.1 Rubber aggregate used in the test

1.2 制备工艺

由于制备地聚物橡胶混凝土的组成参数较多,为探究橡胶集料对混凝土性能的影响,本研究中保持矿渣粉、水、碱激发剂等用量不变,采用不同比例(0%、10%、20%、30%,体积分数)的橡胶集料来代替地聚物混凝土中的集料,具体配合比见表2。首先,将NaOH溶于水玻璃溶液中制备碱激发剂,该溶解过程释放大量热量,需将碱激发剂冷却后使用;然后,将矿渣粉、白云石集料和橡胶集料倒入拌锅拌和120 s,将碱激发剂倒入拌锅拌和120 s,制备地聚物橡胶混凝土并成型试件;24 h后拆模,置于标准养护箱养护至指定龄期。

表2 地聚物橡胶混凝土的配合比Table 2 Mix proportion of geopolymer rubber concrete /(kg·m-3)

1.3 试验方法

将表2中不同比例橡胶集料的地聚物橡胶混凝土成型为100 mm×100 mm×100 mm的立方体试件,养护至28 d和60 d,进行抗压强度测试,每组测试六个试件取平均值。参照规范对养护至60 d的试件进行劈裂抗拉强度试验,每组三个试件取均值。混凝土的抗冲击强度试验参照美国混凝土协会ACI 544.2R标准要求,对直径为150 mm、高为65 mm的圆盘形试件进行落锤冲击试验。对养护至60 d的100 mm×100 mm×400 mm的梁型试件进行三点加载试验,测试混凝土的抗折强度。抗压强度、劈裂抗拉强度和抗折强度试验均参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)采用万能材料试验机进行,抗冲击强度试验装置如图2所示。

图2 混凝土落锤冲击试验装置图Fig.2 Device diagram of concrete drop hammer impact test

混凝土落锤冲击试验是将质量为4.5 kg的钢球从450 mm的高度自由落体冲击至混凝土圆盘形试件中心,反复进行冲击测试,记录出现初始裂纹和最终破坏失效的冲击次数,分别记作Ni和Nf,并通过式(1)和式(2)可以计算出冲击过程中发生初始开裂和最终破坏失效的冲击能量。

Ei=Nimgh

(1)

Ef=Nfmgh

(2)

式中:Ei和Ef分别为产生初始开裂和最终破坏失效所需的冲击能量;m为钢球质量;g为重力加速度,取9.81 m/s2;h为钢球下落高度。

由于橡胶集料与地聚物混凝土间易产生开裂,在弯拉冲击荷载下极易产生混凝土梁型试件折断的情况[9-10]。对100 mm×100 mm×400 mm的混凝土梁型试件进行钢球冲击试验,分析其抵抗弯拉冲击荷载的能力。在混凝土梁型试件的下方垫直径15 mm的螺纹钢筋,使用0.5 kg的钢球从500 mm高度自由下落,冲击梁型试件的中心,重复冲击试验,记录梁型试件断裂的冲击次数,按照式(3)计算混凝土梁型试件在弯拉冲击荷载下产生破坏所需的能量。图3为梁型混凝土试件在弯拉冲击荷载下的失效状态。

图3 混凝土弯拉冲击试验装置图Fig.3 Device diagram of concrete flexural tensile impact test

(3)

式中:Ec为产生试件弯拉失效所需的冲击能量;hi为第i次钢球下落高度,Nc为冲击次数。

2 结果与讨论

2.1 地聚物橡胶混凝土的力学性能分析

2.1.1 橡胶集料对地聚物橡胶混凝土抗压强度的影响

抗压强度是评价混凝土最重要的指标,被广泛用作混凝土强度的指标。大多数研究中,在水泥混凝土中使用的橡胶集料体积超过总体积的5%时,混凝土的抗压强度会大大降低[7,11-12]。但地聚物由于特殊的碱激发作用和良好的界面浸润作用,其与水泥混凝土中橡胶集料的影响规律有所不同。图4为不同橡胶集料用量的地聚物橡胶混凝土抗压强度变化规律。由图4发现,添加10%(体积分数)橡胶集料的G10试样28 d和60 d抗压强度比G0分别增加了7.7%和4.4%。这是由于橡胶颗粒在NaOH等强碱条件下会对橡胶表面进行侵蚀,增加橡胶表面的粗糙度和比表面积,增加与地聚物结合料的粘结强度,从而提高混凝土的抗压强度。而橡胶集料用量为20%和30%的G20和G30试样,其28 d和60 d抗压强度明显降低,强度损失均在20%~30%。这表明当橡胶集料用量增加时,橡胶集料相比于白云石集料较低的刚度会在混凝土内部产生较高的应力,从而导致混凝土强度降低。从橡胶集料与白云石集料自身性质而言,橡胶集料与白云石集料的弹性模量差距较大,橡胶集料在受压作用下因弹性模量较低而无法产生有效承载,导致橡胶集料周围应力集中而产生裂缝。同时,研究表明,橡胶集料的掺入会增加混凝土中空气含量,空气气泡形成较大的孔结构同样是地聚物橡胶混凝土抗压强度降低的原因之一。

图4 不同橡胶集料用量的地聚物橡胶混凝土抗压强度变化规律Fig.4 Changes of compressive strength of geopolymer rubber concrete with different amounts of rubber aggregate

2.1.2 橡胶集料对地聚物橡胶混凝土劈裂抗拉强度的影响

通常混凝土的劈裂抗拉强度和应变仅是抗压强度的10%,但劈裂抗拉强度对公路和机场道面的设计具有重要意义,对评价混凝土抗剪强度和抗裂性有利[3,10]。图5为不同橡胶集料用量的地聚物橡胶混凝土劈裂抗拉强度试验结果。未添加橡胶集料的地聚物混凝土的28 d和60 d劈裂抗拉强度高达2.91 MPa和3.58 MPa,添加橡胶集料后地聚物混凝土的劈裂抗拉强度明显降低,且用量越大性能下降越明显。橡胶集料用量为10%时,28 d劈裂抗拉强度下降了19.2%,60 d后劈裂抗拉强度下降了25.7%,且60 d劈裂抗拉强度大于28 d劈裂抗拉强度。当橡胶集料用量增加至30%时,28 d和60 d劈裂抗拉强度损失达到30%以上,这也是地聚物橡胶混凝土的典型特征之一。地聚物混凝土的自身抗裂性弱于水泥混凝土,同时添加橡胶集料通常会降低无机材料的抗裂性,因此地聚物橡胶混凝土的劈裂抗拉强度下降明显。

图5 不同橡胶集料用量的地聚物橡胶混凝土劈裂抗拉强度变化规律Fig.5 Changes of splitting tensile strength of geopolymer rubber concrete with different amounts of rubber aggregate

2.1.3 橡胶集料对地聚物橡胶混凝土抗折强度的影响

抗折强度是评价材料单位面积承受弯曲荷载时的极限折断应力。图6为不同橡胶集料用量的地聚物橡胶混凝土抗折强度变化规律。与劈裂抗拉强度的变化规律一致,随着橡胶集料的用量增加,地聚物橡胶混凝土的抗折强度逐渐下降。与未添加的空白样G0相比,添加10%橡胶集料的G10试样28 d和60 d抗折强度损失分别为16.3%和17.9%,添加20%和30%橡胶集料的G20和G30试样抗折强度损失相近,28 d抗折强度损失20%左右,60 d抗折强度损失30%左右。这符合在混凝土中橡胶集料用量对强度的影响规律,其原因与劈裂抗拉强度的损失一致,是地聚物橡胶混凝土的典型特征之一,低强度橡胶集料的加入会使混凝土刚度下降,因此在弯拉荷载作用下容易产生明显的强度损失。

图6 不同橡胶集料用量的地聚物橡胶混凝土抗折强度变化规律Fig.6 Changes of flexural strength of geopolymer rubber concrete with different amounts of rubber aggregate

2.2 地聚物橡胶混凝土的抗冲击性能分析

2.2.1 橡胶集料对地聚物橡胶混凝土抗落锤冲击性能的影响

根据混凝土圆盘型试件产生初始裂纹和最终破坏的冲击次数Ni和Nf,计算产生初始裂纹和最终冲击破坏所需的能量,用于评价不同橡胶集料用量的地聚物橡胶混凝土抗冲击性能[13]。表3为落锤冲击试验的结果。由表3可知,橡胶集料用量由0%增加至30%,圆盘试件产生初始开裂和最终开裂破坏的冲击次数明显增加。相比于空白样G0,分别添加10%、20%、30%的地聚物橡胶混凝土G10、G20、G30的初始开裂冲击次数分别增加了20%、140%和300%,三者最终破坏冲击次数相比于空白样G0分别增加了25%、138%和250%,这表明橡胶集料替代普通集料有助于降低混凝土冲击荷载下开裂破坏的风险。图7为G0试件与G10试件的最终开裂破坏状态。产生开裂至最终开裂破坏的冲击次数(Nf-Ni)同样随着橡胶集料用量的增加而明显增加。这表明添加橡胶集料替代普通集料同样可以延缓冲击荷载下混凝土中裂缝的扩展,提高地聚物橡胶混凝土的抗冲击性能。这是由于橡胶集料颗粒的刚度低,韧性强,在冲击荷载中吸收了一部分能量转化为可恢复变形,增加了橡胶与地聚物复合材料的柔韧性,初始开裂和最终破坏的冲击能量明显增加;尤其是在产生初始开裂后,橡胶集料吸收了部分冲击荷载,使开裂后裂缝延伸和贯通速率明显下降,开裂后所吸收的冲击能量更多,从而降低了地聚物橡胶混凝土的脆性。

表3 落锤冲击试验结果Table 3 Results of drop hammer impact test

图7 未添加和添加橡胶集料混凝土试件的冲击开裂状态Fig.7 Impact cracking state of concrete specimens without and with rubber aggregate

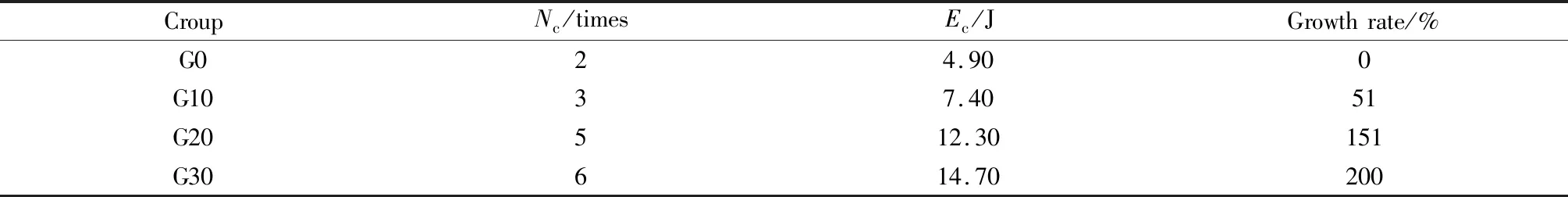

2.2.2 橡胶集料对地聚物橡胶混凝土抗弯拉冲击性能的影响

混凝土梁型试件在受弯拉荷载时,顶部受压且底部受拉,通常底部受弯拉应力容易破坏,而冲击荷载下形成的弯拉应力容易引起混凝土的失效破坏[14]。为探究橡胶集料对地聚物混凝土抗弯拉冲击性能的影响,对不同橡胶集料用量的地聚物橡胶混凝土进行弯拉冲击试验。表4为不同橡胶集料用量下地聚物橡胶混凝土在弯拉荷载下冲击的试验结果。与空白样G0相比,随着橡胶集料用量从0%增加至30%,地聚物橡胶混凝土的抗弯拉冲击次数(Nc)逐渐增加,且所需弯拉冲击破坏的能量(Ec)明显增加。替代30%白云石集料的地聚物橡胶混凝土在弯拉荷载下破坏所需的能量从空白样的4.90 J增加至14.70 J,增幅达200%。这种增幅是由于橡胶颗粒的柔性吸收了冲击荷载下的部分能量,减少了裂缝开裂应力集中,提高了地聚物橡胶混凝土的柔韧性,从而在弯拉荷载下有助于抵抗更大的冲击荷载。而地聚物混凝土由于地聚物材料自身脆性的影响,容易受到冲击荷载而产生弯拉失效破坏,而橡胶集料的加入增加了混凝土的柔韧性,吸收了部分冲击荷载能量,从而保证了混凝土的使用寿命和耐久性。

表4 不同橡胶集料用量下地聚物橡胶混凝土弯拉冲击试验结果Table 4 Results of bending tensile impact test of geopolymer rubber concrete under different content of rubber aggregate

2.3 橡胶集料在地聚物橡胶混凝土中的作用机理

2.3.1 微观形貌分析

图8为橡胶集料和地聚物橡胶混凝土的SEM照片。由图8(a)发现,橡胶集料破碎后表面较为粗糙,含有大量微孔,而且有少量因橡胶破碎产生的微裂纹。橡胶集料表面的纹理较为粗糙且多孔,使得橡胶集料与地聚物基体可以产生更好的物理粘合和摩擦作用。图8(b)为地聚物橡胶混凝土中的橡胶集料颗粒,周围为矿渣粉在碱激发作用下产生的水化硅铝酸钙(C-A-S-H)水化产物,并包含一定数量的微孔隙。在地聚物橡胶混凝土产生微裂纹时,大孔隙在裂缝扩展中贯通并延展,橡胶集料由于自身的柔性和弹性,在微裂缝的延展过程中吸收部分能量,减少裂缝开裂应力集中,从而延缓了裂缝延展和开裂的过程,有利于抵抗并吸收一部分冲击荷载和能量。

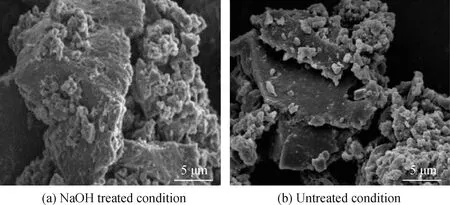

橡胶集料表面粘附少量地聚物水化产物,但是相比于图8(a)中的橡胶集料表面,地聚物橡胶混凝土中橡胶集料表面有白色絮状物质。由于在地聚物材料中存在一定量由水玻璃溶液和NaOH组成的碱激发剂,混凝土体系中呈强碱性条件,这会对橡胶集料表面产生一定化学反应。图9为橡胶集料在强碱条件和正常条件下的表面形貌SEM照片。橡胶集料表面在强碱环境下产生一定表面活化,使得表面的比表面积和粗糙度增加,产生一定量蓬松状产物。这是由于橡胶表面在NaOH条件下氧化和降解,增加了橡胶集料的比表面积,加强了橡胶集料与地聚物基体间的粘结和嵌合能力,这也是掺入适量橡胶集料后混凝土的力学性能和抗冲击性能增加的原因。

图8 橡胶集料和地聚物橡胶混凝土的SEM照片Fig.8 SEM images of rubber aggregate and geopolymer rubber concrete

图9 NaOH处理和未处理条件下橡胶集料表面形貌的SEM照片Fig.9 SEM images of surface morphology of rubber aggregate under NaOH treated and untreated conditions

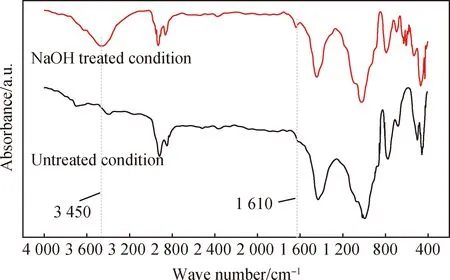

2.3.2 红外光谱分析

图10 NaOH处理和未处理条件下橡胶集料的红外光谱Fig.10 FTIR spectra of rubber aggregate under NaOH treated and untreated conditions

3 结 论

(1)添加适量比例的橡胶再生集料有助于提高地聚物橡胶混凝土的抗压强度,这与橡胶集料表面与地聚物中碱激发剂NaOH的溶解和氧化作用有关。添加橡胶再生集料会降低地聚物橡胶混凝土的劈裂抗拉强度和抗折强度,橡胶集料用量越大,强度损失越多,这是地聚物橡胶混凝土的典型特征,在劈裂和弯拉作用下界面易断裂。

(2)橡胶再生集料能明显提高地聚物橡胶混凝土的抗冲击性能,这是由于橡胶再生集料的柔性和弹性特征吸收了部分冲击能量,同时延缓了冲击荷载下混凝土初始开裂到失效破坏过程,提高了混凝土的延性。

(3)在SEM照片中,地聚物橡胶混凝土中的橡胶再生集料颗粒与地聚物基体的界面明显,橡胶再生集料表面在地聚物中碱激发剂条件下产生氧化和降解作用,使橡胶颗粒表面变得粗糙,与地聚物基体粘结相对紧密,更容易吸收荷载传递的能量。同时,从红外光谱中可知,在地聚物碱性条件下,橡胶再生集料表面氧化和降解产生亲水性更强的羟基、羧基、羰基等,使水化产物更容易在橡胶再生集料表面附着并生长,有利于橡胶再生集料与地聚物的界面作用。