某车型转向系统油管受力分析

陈移凤

(江铃汽车股份有限公司,江西 南昌 330001)

汽车转向系统的作用是保证汽车按照驾驶员的意愿直线或转向行驶[1]。液压助力转向系统是利用油液不可压缩性及灵敏性,将发动机输出的部分机械能,通过油液转化为压力能,减轻转向操纵力实现汽车轻便转向[2]。转向油管为液压助力转向系统的主要承载部件,油管出现裂纹引起转向液泄露,将导致转向助力系统失效,造成转向沉重,影响客户使用体验,引起客户抱怨[3]。

结合某车型产生转向油管裂纹漏油的问题,系统地从油管的材料、性能、布置设计、共振频率、应力分析等各方面,通过理论分析及实车测试相结合,最终锁定故障根本原因,并采取有效措施解决转向油管裂纹漏油导致的转向费力问题。

1 问题背景及描述

液压助力转向系统主要部件包括转向器、助力转向泵、储液罐、转向油管等[4]。转向油管失效会导致助力转向失效。因此,转向油管的设计需充分考虑管路的结构、布置设计、工作压力、屈服应力、材料强度、可靠性等。转向油管使用的材料主要根据系统的工作压力进行选择,可以为软管、硬管或混合式[5]。

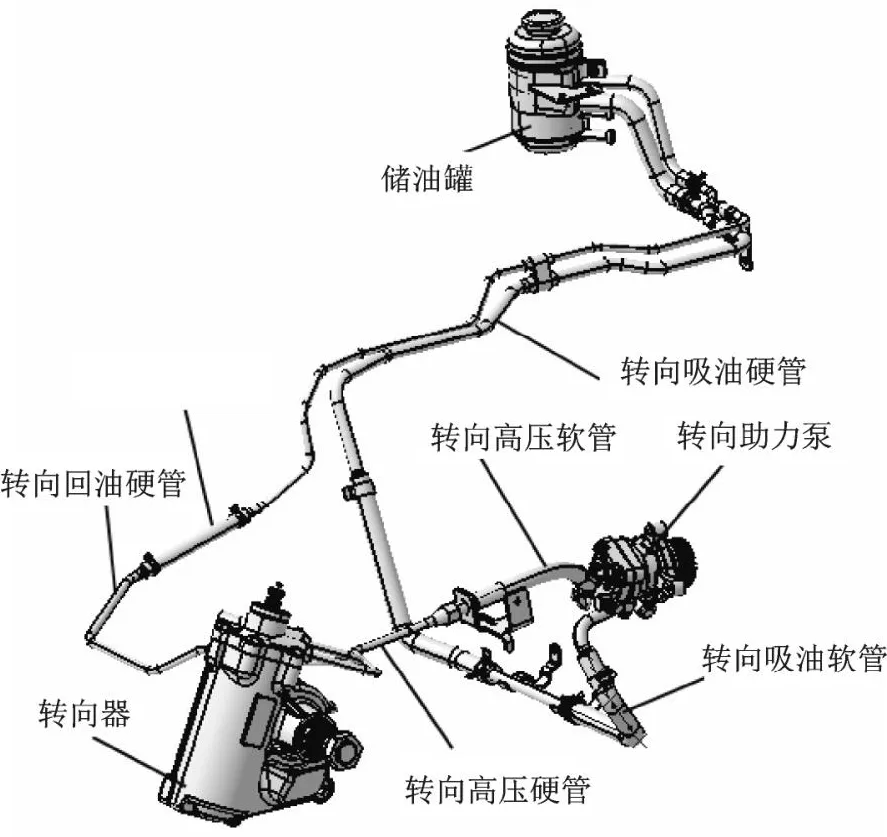

图1为某车型液压助力转向系统的布置示意图。

图1 助力转向系统示意图

根据售后市场的三包维修故障信息统计,该车型频繁发生多起转向沉重故障,通过对故障车的转向系统检测,发现转向器与转向高压硬管连接处转向液泄露。故障车更换转向高压硬管,客户在使用一段时间后,故障再次重复出现,引起客户抱怨。

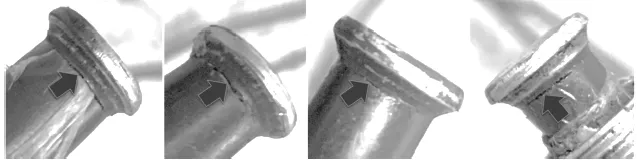

通过对转向高压硬管故障件进行外观检查,排除外力碰撞冲击损伤。对故障件进行气密性测试,其测试方法为油管两端固定密封,从管端施加14 MPa压力,保持15 s,检测结果故障件均表现为同一失效模式:转向高压硬管喇叭口密封位置根部微裂纹泄露,如图2所示。

图2 转向高压硬管开裂

2 失效原因分析

为了确认转向高压硬管重复开裂漏油的根本原因,系统地从硬管的材料、性能、布置设计、共振频率、应力分析等各方面逐一分析,以确定造成转向高压硬管喇叭口根部位置微裂纹漏油的根本原因。

2.1 故障件分析

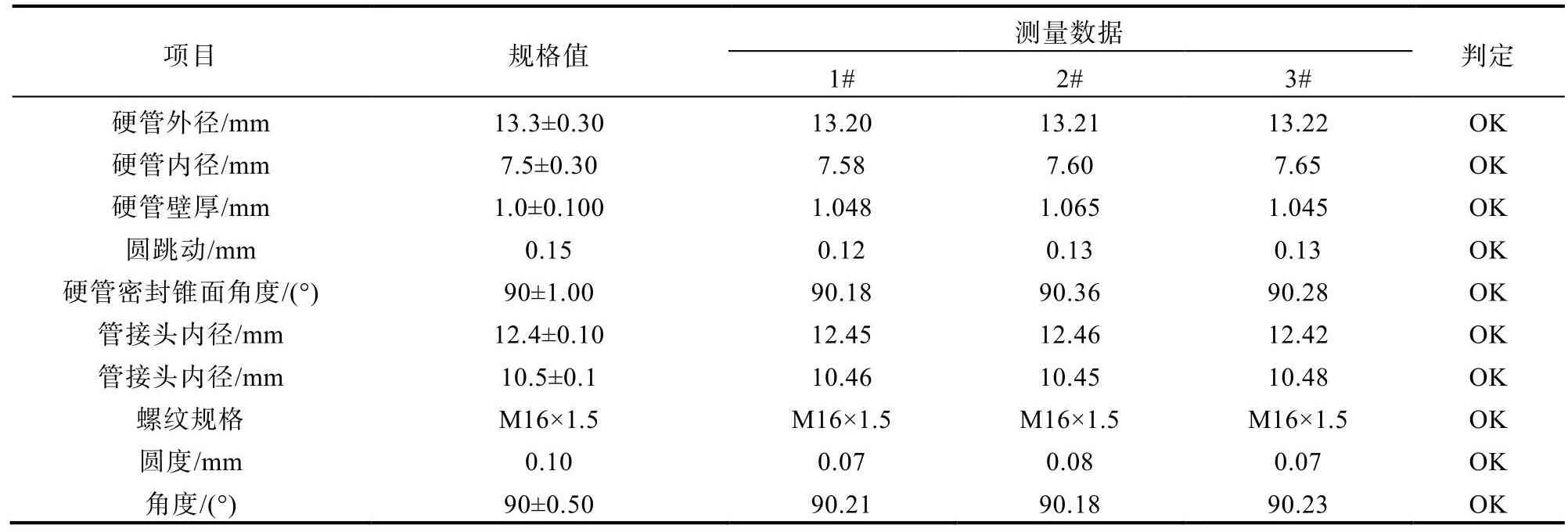

首先对返回的故障件进行检测,硬管裂纹部位管端尺寸及管接头尺寸检测结果如表1所示,符合设计要求。

表1 硬管尺寸检测

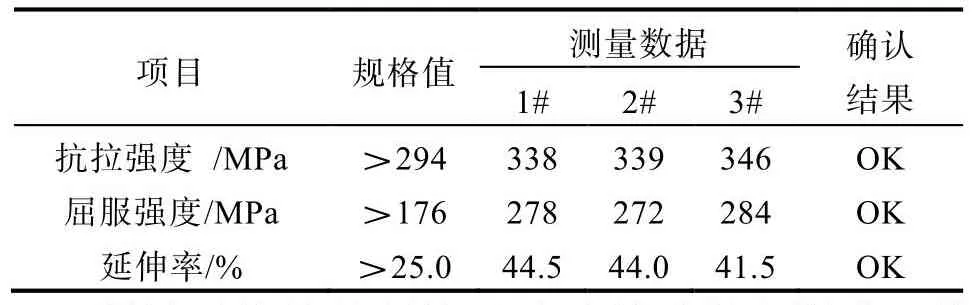

其次对硬管素材材质强度检测,将试件安装 于万能拉力试验机上,对试件施加向上拉力,直至试件失效为止,记录拉伸强度值如表2所示。

表2 硬管素材强度检测

通过对故障件硬管尺寸及材质强度测试,排除零件原材料质量缺陷因子导致硬管微裂纹。

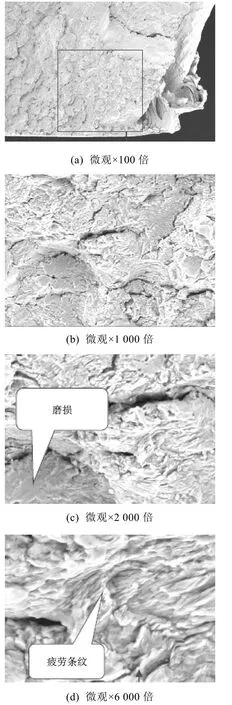

对故障件裂纹机理进行电子显微镜断口分析,分析结果显示,宏观断口未见明显起裂源特征。微观断口的形貌特征显示为疲劳条纹,局部位置有磨损痕迹,如图3所示,判断样品断口属于疲劳断裂模式失效。

图3 样品微观断口

2.2 转向硬管振动频率分析

为了明确产生疲劳断裂的关键因子,结合转向硬管的总布置设计,以及模拟整车使用工况,进一步分析转向硬管共振风险及应力分布。

首先分析转向高压硬管的共振频率,分别进行硬管零件台架振动试验以及整车振动测试,采集分析转向油管振动频率。

2.2.1 台架振动试验

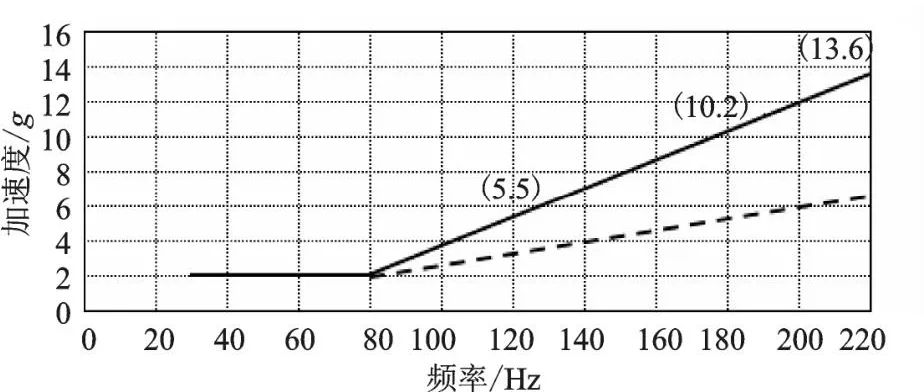

使用振动试验机,将转向硬管试样固定于振动试验机上,在10~500 Hz内,按1 oct/min速率进行X/Y/Z三个方向的扫频,测量硬管本身的共振峰值,试验参照共振频率图谱(图4)规定加速度及共振频率要求执行,完成20×106次耐久试验后,样品目视检查不得出现破损、裂纹等。

图4 共振频率图谱

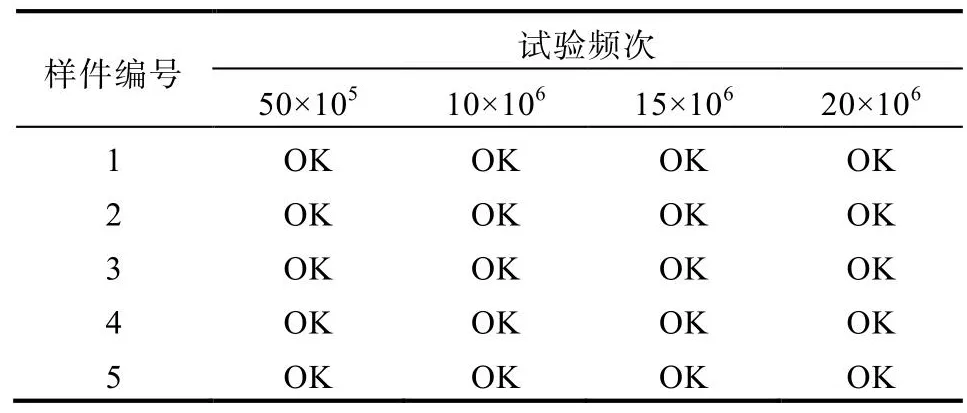

试验过程中阶段性检查及试验完成后,终检5个样件均未出现裂纹等异常现象,如表3所示。

表3 振动试验结果

2.2.2 整车共振试验

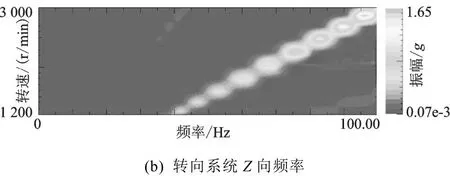

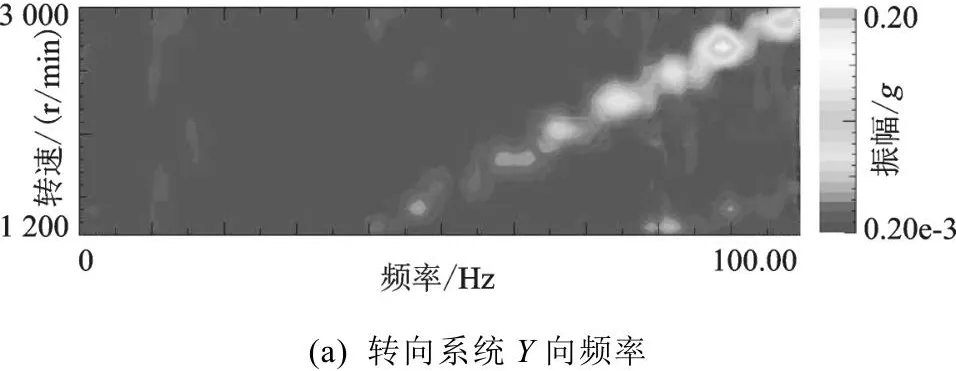

整车振动测试方法是在整车转向硬管裂纹位置连接传感器,采集车辆行驶中发动机不同转速时的转向油管振动频率,根据采集的数据分析显示,100 Hz以内的二阶,即常用的3 000 r/min以内转速,转向高压硬管无明显共振,如图5所示。

图5 转向系统共振频率

2.3 转向硬管CAE仿真应力分析

采用惯性释放计算方法模型无约束,输入载荷为 ADAMS计算输出结果,模拟整车常用以下11种不同使用工况进行计算:

1)Case1,静态工况static,车辆原地怠速工况;2)Case2,制动brake,车辆行驶中踩制动踏板刹车;3)Case3,转弯 cornering,车辆行驶中变道或转弯工况;4)Case4,转弯制动corneringbrake,车辆行驶中制动减速转弯工况;5)Case5,左前右后车轮上抬工况 fl_rr_100,左前轮胎及右后轮胎在不平路面上跳,上跳行程<100 mm;6)Case6,右前左后车轮上抬工况fr_rl_100,右前轮胎及左后轮胎在不平路面上跳,上跳行程<100 mm;7)Case7,左前轮上抬front_left_150,左前轮胎在不平路面上跳,上跳行程<150 mm;8)Case8,右前轮上抬 front_right_150,右前轮胎在不平路面上跳,上跳行程<150 mm;9)Case9,左后轮上抬rear_left_150,左后轮胎在不平路面上跳,上跳行程<150 mm;10)Case10,右后轮上抬 rear_right_150,右后轮胎在不平路面上跳,上跳行程<150 mm;11)Case11 bump,整车在颠簸路面行驶。

在上述11种车辆使用工况中,分别约束车架截断面及转向高压硬管端所有自由度,同时基于X/Y/Z三个方向分别赋予加速度 1g激励,以此为基础建立ADAMS仿真计算模型。

ADAMS仿真计算结果显示,在整车case2制动 brake、case3转弯 cornering、case4转弯制动cornering-brake工况下,车架纵梁扭曲变形最大。转向硬管布置设计沿车架纵梁固定安装,受架纵梁扭曲变形影响,硬管喇叭口处应力随车架纵梁变形增加而增大,且最大应力超过材料屈服强度,在case4转弯制动cornering-brake最为明显,与故障现象相符。由此推断该因子为导致转向硬管重复开裂的根本原因。

3 方案优化及验证

为降低转向高压硬管受车架变形的拉伸应力,优化转向高压硬管在车架纵梁固定安装位置的自由度约束,硬管支架全约束固定形式优化为软管夹 2自由度约束。减少转向硬管约束后,同车架强度工况下,当车架纵梁扭曲变形时,转向硬管应力缓解释放,同时计算振动工况,最大应力为94 MPa,频率为153.4 Hz,无共振失效风险。

改进前后方案经计算机辅助工程(Computer Aided Engineering, CAE)仿真分析对比,转向硬管最大应力及最大塑性应变均明显改善。虽然在制动转弯工况下仍有塑性变形,但应变值很小,可通过转向软管吸收,对比数据如表4所示。由CAE仿真分析结果可知,新方案可有效解决转向高压硬管受应力开裂漏油问题。

表4 某轻卡车架强度工况油管应力计算

基于对优化后方案的分析,对实车转向管路布置按新方案装车验证,并跟踪售后市场反馈,采用优化后方案未再发生转向硬管微裂纹漏油导致转向费力故障。

4 结论

本文结合某车型的实际案例,对转向硬管开裂的可能因子,从硬管的原材料、拉伸性能、断口分析、振动频率及不同工况应力频率响应等方面分析,确认在整车制动、转向工况时,转向硬管应力与车架纵梁扭曲变形量成正比,当车架纵梁扭曲变形量最大时,转向硬管喇叭口处应力超出硬管材料屈服强度,导致硬管出现微裂纹失效。最后通过优化转向硬管的布置及固定方式,成功解决了硬管开裂漏油的问题。通过探讨的案例总结可知,汽车转向油管布置设计,对整车使用工况中转向油管应力分布有直接影响,对于初涉及转向系统的工程人员,在转向管路设计时,不仅靠考虑油管的材料、强度、走向布置等,更要充分考虑不同工况下车架变形、悬架运动、车轮跳动等对油管的应力影响,以此为鉴,在新车型开发管路过程中充分考虑转向油管的应力释放,避免硬管刚性约束连接导致变形或出现裂纹。