压裂作业对固井水泥环完整性影响分析

武愉欣

(大庆钻探工程公司钻井工程技术研究院,黑龙江 大庆 163413)

1 分段压裂技术调研

随着多年油田开发,地下储层发生巨大的变化,常规的油井开采已经不能满足石油的大量需求。非常规油井致密油、页岩油等的开采已成为油田开采的主力。非常规油气井通过常规压裂工艺达不到开采要求,需要进行大规模体积压裂,提高开采时油气裸露面积,提高非常规油井的采收率。

1.1 压裂工艺

压裂工艺可分为多种形式,通过压裂时是否对水泥石产生应力作用可分为油管压裂及套管压裂。油管压裂指压裂过程中,在油层套管内下入油管,压裂液从油管中进入并压入地层,油管压裂的优点在于压裂液从油管内进入,压裂施工压力不会作用在套管上,不会影响固井水泥石,缺点在于油管直径小,压裂施工排量低,不能完成大型体积压裂,不能满足非常规油井的压裂需求。套管压裂施工优点在于施工排量大,能够达到20m3/min,能够满足非常规油井的压裂需求,缺点在于压裂过程中,压力作用在套管上,并传递给水泥环,若压力过高将影响水泥环的完整性。

套管压裂工艺主要以桥塞压裂为主,现用桥塞为大通径铝合金速钻桥塞和全复合速钻桥塞(图1所示),适应大规模、大排量体积改造,是低渗、致密储层改造的主体工艺。桥塞的技术指标为耐温120℃、承压70MPa、排量20m3/min 以下、平均钻磨时间小于1h。技术特点:施工排量大,压裂规模、段数不受限,套管压裂,段内多簇。

图1 压裂作业使用的桥塞

1.2 现场压裂参数

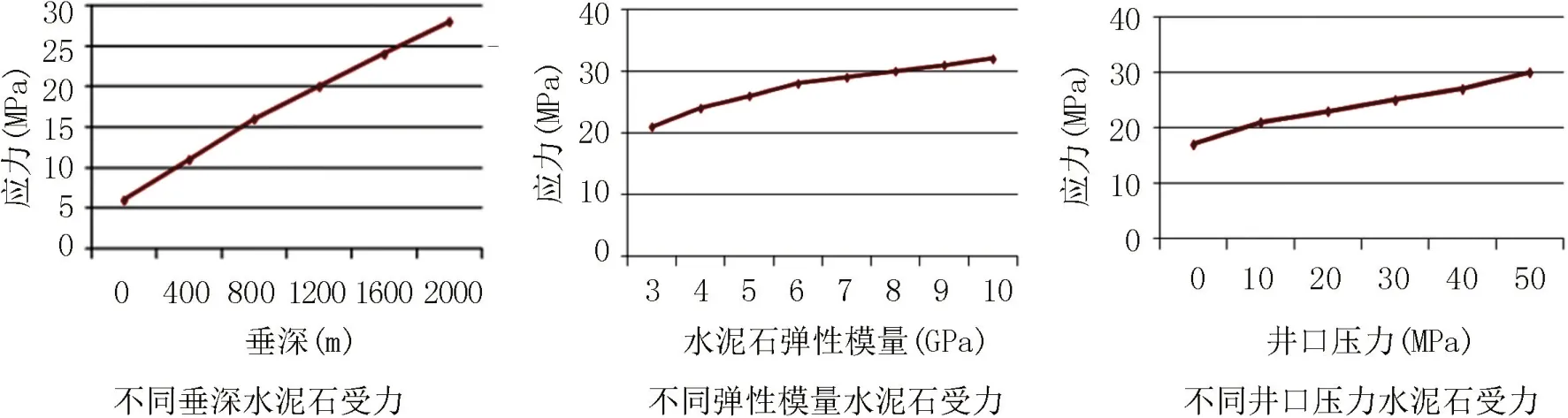

某井压裂施工共压裂14段,使用缔合液11124m3,酸219m3,石英砂1063m3,陶粒42m3,每段压裂施工平均时间为2.5h,套管压力平均45MPa,排量18m3/min,其中一段压裂曲线如图2所示。

图2 压裂曲线

压裂施工过程中,水泥石受力分为井口加压、压力保持、泄压三个过程。在压裂初期,随着压裂排量的升高,水泥环受力随着套管内压力的升高而不断增加,若水泥环受力大于水泥石抗压强度时将破碎。在压裂过程中,压裂排量保持一稳定值(18m3/min),井口压力也随之稳定,水泥环受到持续的应力作用,持续时间按每段压裂时间为准,一般持续2.5h左右。在这过程中,若水泥石强度值低于水泥石所受应力,将引起水泥石破碎。压裂施工结束后,随着套管内压力的降低,套管、水泥环将向原始状态恢复,套管与水泥环回弹能力不同,引起套管与水泥环之间产生微环隙,微环隙过大(大于0.1mm),破坏水泥环的密封完整性。

2 水泥石受力计算分析

根据压裂施工参数调研,应用井筒完整性分析软件对压裂过程中水泥环的受力进行分析计算。需要输入主要参数:①套管的直径、套管壁厚、钻头尺寸、井径扩大率;②水泥石的弹性模量;③套管内压力。

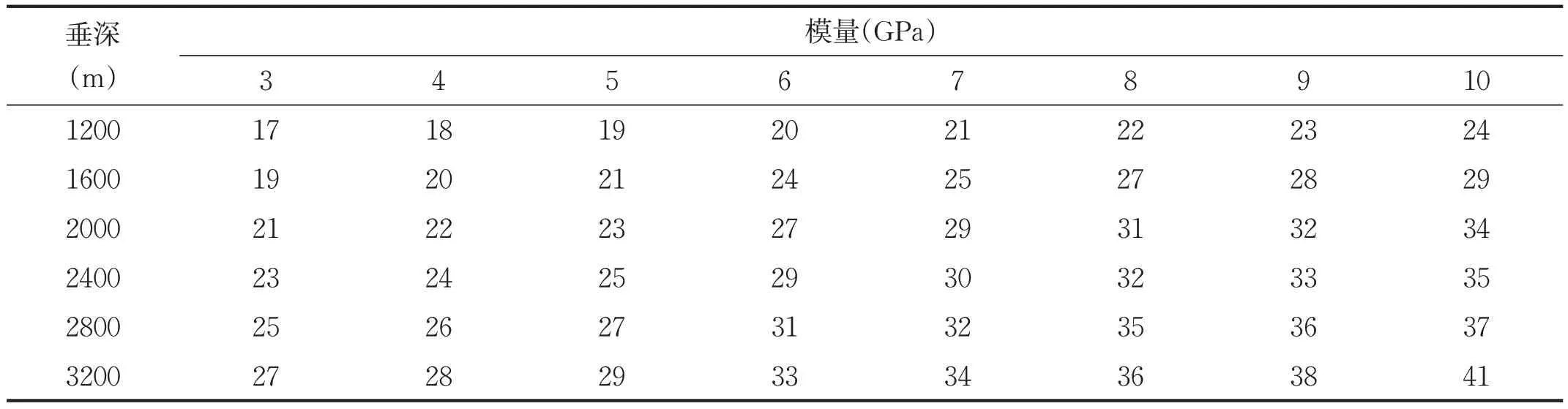

应用计算软件,进行了不同垂深、不同水泥石弹性模量、不同井口压力对水泥石影响的计算分析,分析结果如图3所示。

图3 压裂过程中水泥石受力计算结果

对井内水泥石受力进行理论计算。越靠近井底水泥石受力越大,弹性模量越高,水泥石受力越大,固井水泥石强度值要大于计算值时,水泥石才不会破碎,水泥石理论破坏值如表1所示。

表1 井下水泥石弹性模量与抗压强度对应值(单位:MPa)

通过计算结果及室内评价试验可看出,目前常规水泥石的弹性模量在8GPa 左右,强度为28MPa,仅能满足垂深在1600m 以内的井压裂施工作业,要满足垂深大于1600m 以上的井的压裂施工作业,从理论计算的表格中可看出需要增加水泥石的抗压强度或降低水泥石的弹性模量,因此本文进行了韧性水泥浆的研制及韧性水泥石的力学性能进行评价,判断能否满足压裂施工要求。

3 增韧剂的优选与评价

水泥石弹性模量过高,压裂过程压力相同时,水泥环受力变大,引起水泥石破坏,降低水泥环的完整性,因此要保证井下水泥环的完整性,需要优选出增韧剂,在保证水泥石抗压强度的前提下,降低水泥石的弹性模量。

3.1 韧性水泥石抗压强度评价

目前增韧剂主要有复合纤维、弹塑剂、橡胶颗粒、环氧树脂颗粒等,以下就对这几种增韧材料对水泥石抗压强度的影响进行评价分析。试验方法按照GB/T 19139-2009《油井水泥试验方法》进行试验。

进行橡胶对水泥石抗压强度的影响,实验结果(见表2)表明,在不同养护温度条件下,水泥石养护24h抗压强度均大于15MPa。水泥石养护48h 后,加入橡胶颗粒的水泥石,在150℃养护环境下的抗压强度小于28MPa,不满足压裂要求,这说明橡胶颗粒的耐温程度有限,应用橡胶颗粒的环境要小于150℃,最佳应用在120℃以下环境。

表2 橡胶颗粒对水泥石抗压强度的影响

进行复合纤维、弹塑剂对水泥石抗压强度的影响,实验结果(见表3)表明,复合纤维加量在0.5%时,对水泥石的抗压强度无不良影响,在90℃、120℃、150℃条件下养护24h、48h、7d 的情况下,抗压强度均满足压裂时水泥石抗压强度要求。由于弹塑剂中含有橡胶颗粒,加入弹塑剂的水泥石抗压强度在150℃条件下养护后,抗压强度较低,因此,弹塑剂只能应用在150℃以下环境。

表3 复合纤维、弹塑剂对水泥石抗压强度的影响

进行环氧树脂颗粒对水泥石抗压强度的影响,实验结果(见表4)表明,环氧树脂颗粒加量在3%时,在90℃、120℃、150℃条件下养护24h、48h、7d 的情况下,抗压强度均满足压裂施工时水泥石抗压强度要求。当环氧树脂颗粒加量达到5%时,水泥石的抗压强度略有降低,但仍能压裂施工时水泥石抗压强度的要求。通过试验数据可看出,环氧树脂颗粒能够在150℃环境下使用,加量在3%~5%。

表4 环氧树脂颗粒对水泥石抗压强度的影响

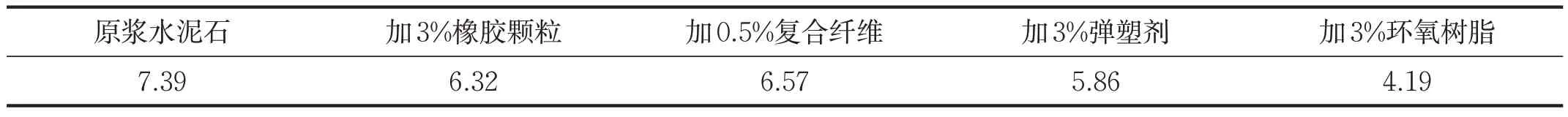

3.2 韧性水泥石弹性模量评价

通过软件计算,压裂施工过程中,要考虑水泥石的抗压强度与水泥石的弹性模量综合性能,因此要对水泥石的弹性模量进行评价试验,评价按照《储气库固井韧性水泥技术要求(试行)》进行水泥石的弹性模量试验,试验结果如表5所示。

表5 水泥石弹性模量(单位:GPa)

加入橡胶颗粒后,橡胶颗粒填充在水泥石中,橡胶颗粒可以吸收部分由水泥骨架传递的应力,实验结果表明,加入橡胶颗粒能够降低水泥石的弹性模量,提高水泥石的应变量。水泥石的弹性模量由7.39GPa降低至6.32GPa,根据《储气库固井韧性水泥技术要求(试行)》中要求,水泥石的弹性模量要小于6GPa,虽然橡胶颗粒的加入降低了水泥石的弹性模量,但仍然不符合要求,因此不建议使用纯橡胶颗粒作为储气库固井韧性水泥浆的增韧材料。只加入复合纤维材料的水泥石弹性模量为6.57GPa,大于固井韧性水泥技术要求的水泥石弹性模量6GPa,因此不能单独使用复合纤维材料作为水泥石的增韧材料;加3%弹塑剂的水泥石弹性模量为5.86GPa,符合固井韧性水泥技术要求的水泥石弹性模量小于6GPa,由于弹塑剂耐温性差,而且加量增加时,水泥石的抗压强度降低,因此弹塑剂材料有待进一步改进。加入环氧树脂颗粒能够有效降低水泥石的弹性模量,当环氧树脂颗粒的加量为3%时,水泥石的弹性模量由7.39GPa 降低至4.19GPa,降低了43.3%。

4 压裂对水泥石要求的评价分析

套管压裂施工过程中,压裂液要有大于地层的破裂压力,使地层破坏,每段压裂液的总量要达到1800m3,使地下储层暴露的足够多,达到经济开采的目的。在实际压裂过程中,套管内压力达到75MPa,应用水泥环完整性软件计算出压裂过程中水泥环受力的计算结果,并结合室内对水泥石的力学评价,得出压裂时油井垂深与水泥环受力的对应关系。结果见表6。

表6 油井垂深与水泥环受力关系(单位:MPa)

由表6可看出,加入环氧树脂颗粒的水泥石弹性模量在4GPa,抗压强度36MPa,能够满足垂深3200m 井深的压裂施工需求,加入弹塑剂、橡胶颗粒的水泥石弹性模量在6GPa,抗压强度28MPa,能够满足垂深2000m 井深的压裂施工需求,加入复合纤维的水泥石弹性模量在7GPa,抗压强度30MPa,能够满足垂深2400m井深的压裂施工需求。从理论计算值与室内评价值可看出,要满足压裂施工作业,需要满足水泥石抗压强度及水泥石的弹性模量两个重要指标。

5 结论

(1)在压裂施工过程中,由于井口压力作用,使套管与水泥环产生应力作用,应力作用过大将破坏水泥环的完整性。

(2)通过计算软件分析,降低水泥石的弹性模量,能够减少水泥石破坏的发生,提高水泥石的完整性。

(3)通过向水泥浆中加入弹性颗粒能够改善水泥石的力学性能,降低弹性模量,提高水泥石的完整性。水泥石的抗压强度及水泥石的弹性模量是评价能否进行安全压裂的重要指标。