集中供液系统在发动机制造领域的应用与研究

韦小康 区云锋 余炳均 阳祥军 许可良

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 集中供液系统的作用

在发动机制造领域中,必须要对零部件进行精密的加工,以保证装机质量,确保发动机的稳定运行。加工中心作为一种可以实现高精度加工的设备,为了确保其加工质量,需要对加工中心的切削供液系统进行优化,以提高工作效率和加工精度。而集中供液就是一种优化加工中心切削过滤系统的方法,通过对设备切削供液系统的消除替代,以减小设备的体积和占地空间,为加工中心提供更加稳定、过滤精度更高的切削液供应,解决因单台设备切削液过滤系统过滤精度不一的难题,从而提高工件加工质量和效率。此外,集中供液系统还可以实现对设备加工过程的精确控制和管理,为发动机制造提供更高效、更精密的生产手段。

2 集中供液系统的原理

集中供液系统为加工中心提供切削液,这种系统通常由一个大型集中过滤系统和多台加工中心组成。过滤冷却后的切削液通过管道输送到每台加工中心的切削冷却系统中,而每台加工中心都可以通过阀门控制切削液的流量和压力,以实现各种加工操作。

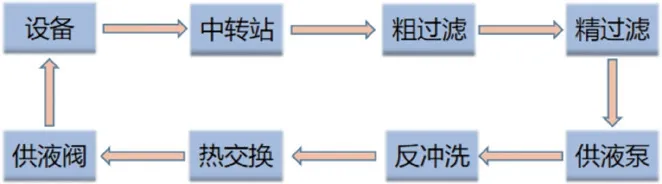

集中供液系统主要由回液系统、过滤系统、温控系统、供液系统组成,主要部件有:粗过滤水箱、精过滤水箱、备用水箱、供液泵、中转站、排屑机等。由图1可知,其工作流程为:加工中心碎屑泵将切削液连同铁屑输送至中转站,通过中转站回液泵将切削液输送至粗过滤水箱,经过粗过滤后的切削液再由联通口流至精过滤水箱进行二次过滤,再由供液泵将切削液输送到生产线每台加工中心,在这个输送过程中,切削液还要经过反冲洗过滤器与热交换器,使其过滤精度及温度均达到使用要求。以下将从回液系统、过滤系统、温控系统、供液系统入手,详细介绍其应用原理。

图1 集中供液流程图

2.1 回液系统

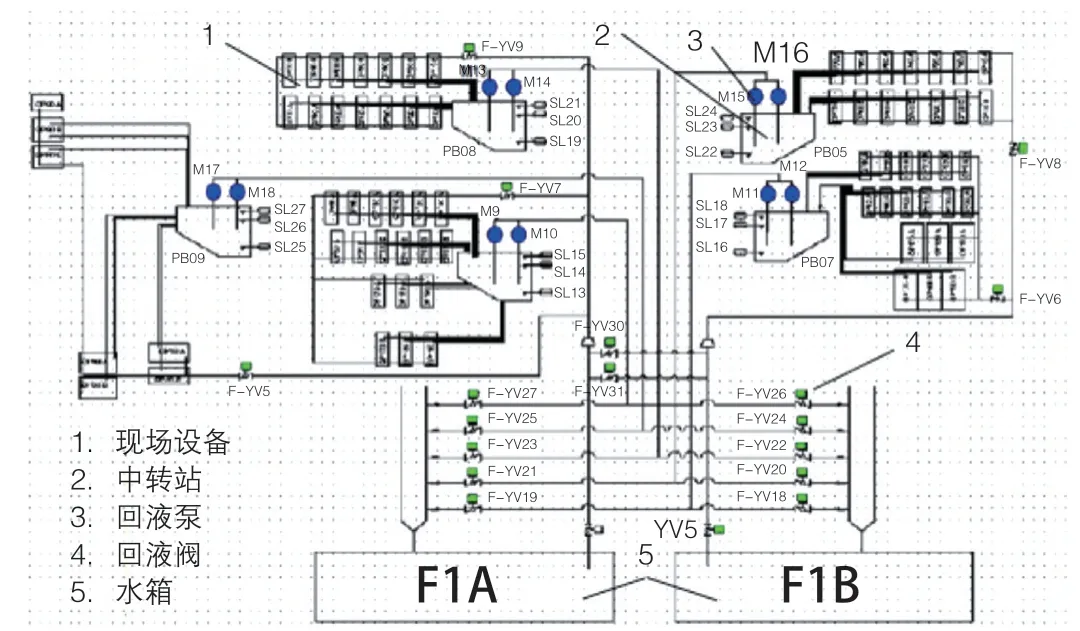

由图2 可知,回液系统的作用是将设备的切削液输送回粗过滤水箱,其主要由碎屑泵与中转站组成。通过每台的碎屑泵将切削液抽至中转站,再由中转站上的回液泵将切削液抽回集中过滤水箱。

图2 设备回液示意图

2.1.1 碎屑泵

碎屑泵在该系统中起到碎屑与抽液的作用,通过泵体前端搅拌头与碎屑剪的转动,将铁屑打散并粉碎,与切削液一同抽至中转站。

2.1.2 中转站

中转站的作用是将切削液抽回过滤水箱。由图3 可知,其主要由水箱本体、液位传感器、回液泵组成。液位传感器有3 个,分别为低液位、高液位、极高液位。回液泵有2 个,分别为A 泵与B 泵,每台泵组出口端有球形止回阀及手动阀。当水箱中切削液达到高液位时传感器接通,A 泵启动抽液,当液位下降至低液位传感器断开时,A 泵停止抽液,此时止回阀内钢球复位,防止管路切削液倒流。若A 泵抽液后液位还在上升,当到达极高液传感器接通时,B 泵启动,两个回液泵同时运行抽液,使液位快速下降,防止切削液溢出。

图3 中转站结构图

2.2 过滤系统

过滤系统由粗过滤、精过滤、反冲洗过滤组成。主要是过滤去除污液中的铁屑及油膜,完成初级过滤。

2.2.1 粗过滤

粗过滤水箱主要由排屑链与油水分离器组成。在电机驱动下,排屑链不断转动,刮板将沉在水箱底部的大颗粒铁屑排出。粗过滤的运行可设定连续运行模式和间歇运行模式,为防止铁屑堆积而加大排屑电机负载,通常设定为连续运行模式。而浮在水箱表面的油膜附着在油水分离器撇油带上,通过撇油带的不断转动,油膜被刮出水箱。通过粗过滤后的切削液通过联通管流至精过滤水箱。

2.2.2 精过滤

由图4 可知,精过滤水箱结构比较复杂,相对于粗过滤,增加了循环带及滤纸进行二次过滤。沉降在水箱底部的铁屑颗粒物及水箱其他杂质附着在滤纸、循环带上被带出,经过二次过滤的切削液渗透到水箱底部的真空箱,供液泵从真空箱抽液。因循环带在设备上需重复使用,所以在机头仓部分设置了循环带清洁装置,通过对循环带的振打、冲洗、吹气,去除附着的铁屑。精过滤的走纸方式为间歇走纸,走纸条件有三种:手动走纸、真空负压走纸和时间间隔走纸。真空负压走纸为当滤纸及循环带脏堵时,液无法渗透到真空箱,而供液泵不断的抽液使真空箱产生负压,当负压达到设定值时,启动走纸。时间走纸为当达到设定的间隔时间时,启动走纸。

图4 精过滤水箱结构图

2.2.3 反冲洗过滤

反冲洗过滤器安装在供液管路上。由图5可知,需过滤的切削液从内向外流过反冲洗过滤器的线隙式滤芯,液中的固体颗粒截留在滤芯内侧,经过再次过滤的切削液输送到供液管路。随着颗粒截留的增多,过滤器进液侧和出液侧之间的压差增大,若压差达到设置的触发压差便开始自动反冲洗。反冲洗启动的条件有三个,分别为:超过触发压差、超过设定的触发时间、按手动反冲键。

图5 反冲洗过滤示意图

反冲洗一旦开始进行,则反冲洗过滤器即开始清洗滤芯。齿轮电机通过传动轴转动预清洗滤芯下面的冲洗臂,通过定位开关正对其中一根滤芯,电机停转,这时进入预反冲洗滤芯的受污染液流被中断,滤芯内侧与冲洗臂及反冲洗管路连通。反冲洗阀迅速开启,在出液侧与反冲洗管路之间产生了一个压降,压降把一小部分切削液逆向冲入预清洗的滤芯。聚积在滤芯内侧的污染颗粒物被反向压力冲进反冲洗管路,排出过滤器。每个滤芯的反冲洗时间约 1.5 秒,时间一过,反冲洗阀立即关闭。电机再次转动,通过定位开关使冲洗臂正对下一根滤芯进行清洗。依次类推,这样所有滤芯被依次清洗。所有滤芯都被清洗后,通过零位开关,冲洗臂回到初始位置,反冲洗循环结束。

2.3 温控系统

供液回路中的温度控制主要由板式热交换器、三通调节阀与变频泵来完成,切削液在输送的过程流经热交换器与冷冻水进行热量交换。

2.3.1 热交换器

热交换器安装在反冲洗过滤器的出口端。流经热交换器的冷冻水与切削液,中间间隔一种压制成特殊波纹的薄金属板组,热量从一侧介质传递到另一侧介质中,从而进行热量交换。

2.3.2 三通调节阀

三通调节阀安装在热交换器前端冷冻水进液管路上,通过供液管路的温度传感器实时监控切削液温度,将温度反馈给三通调节阀,当供液温度升高或降低时,阀门自动调节打开的大小,控制流经热交换器冷冻水的流量,从而稳定供液温度。

2.3.3 变频泵

变频泵安装在热交换器前端切削液进液管路上,通过调节进入热交换器的切削液压力与流量,以提高热交换的效率,其作用基本与三通调节阀一致,都为稳定系统切削液供液温度。

2.4 供液系统

供液系统主要控制切削液的输送,供液泵从精过滤底部的真空箱将干净的切削液抽出,通过供液管路供给到现场设备。供液系统主要研究供液泵的投入管理。

2.4.1 泵的管理

供给泵组由多台泵组成。供液泵组中每个泵都配备变频器控制,从而确保供液管路中的切削液压力保持稳定。设备启动时,泵组的第一个泵通过变频器进行渐进式的启动,并在管道加注期间减速运转,管道注满后,泵以系统设定压力下的速度进行运转。当现场设备切削液流量需求加大时,系统将会继续投入泵组运行,满足现场需求。当流量需求小时,系统则会退出泵组运行。每台泵组的运行都会被系统记录工作时间,当设备停机后重新启动时,将从记录工作时间最少的泵组开始投入运行,从而均衡每台泵组的运行时间。

3 集中供液系统的优缺点

3.1 优点

集中供液系统与单机配备分散的切削液供液系统相比,具备明显优点。它可对切削液进行集中的过滤、除油、增氧、杀菌,实现对其浓度、pH 值和菌落数的控制,从而保证切削液不发生变质,延长液的使用寿命。切削液的集中过滤和循环使用,在降低生产成本、降低员工劳动强度、改善车间工作环境、减少环境污染的同时,还可以实现对变质切削液的集中处理,从而进一步减少对环境的污染。重要的是,切削液集中供液系统能使切削液质量长期保持稳定,保证了发动机缸体切削加工的需求。

3.2 缺点

集中供液系统的切削液质量控制要求高,否则容易滋生细菌使切削液变质,影响工件加工质量。还有其结构复杂,日常操作和维护要求严格,设备维护保养较为困难,且设备故障时波及范围广,易造成生产线整线停线,对员工的专业技能要求相对较高。

4 结语

本文通过详细介绍集中供液系统的组成及主要部件的工作原理,进一步了解其使用特性。相较于传统的单机过滤系统,集中供液系统特点突出、优势明显,是今后汽车发动机零部件加工,及其他机械加工设备的应用方向,推广性强,市场应用前景广阔。