影响棉粕残油的因素研究

孙亚森,袁新英,韩建峰,张军,李志彬

1.晨光生物科技集团克拉玛依有限公司(克拉玛依 832011);2.河北省棉籽综合加工技术创新中心(邯郸 056000)

棉花是世界上最主要的经济作物之一[1],而我国是世界上产棉大国,棉籽是棉花的副产物,棉籽中含11%~14%油,蛋白含量为18%~24%。精炼棉籽油一般呈橙黄色或棕色,脂肪酸中含有21.6%~24.8%棕榈酸、1.9%~2.4%硬脂酸、0~0.1%花生酸、18.0%~30.7%油酸和44.9%~55.0%亚油酸,精炼后的棉清油清除了棉酚等有毒物质,可供人食用,是重要的油料[2]。棉粕是提取油脂后的主要产物,价格低廉且棉粕在生物效能上类似于大豆,但其营养价值却高于大豆[3],是一种很好的食用和饲用蛋白来源[4]。

近年来,为提高棉粕的利用率,国内外学者做了大量研究,主要溶剂萃取方法有乙醇-正己烷混合溶剂萃取法[5],丙酮萃取法[6-8]等一步萃取脱脂、脱酚生产工艺[9]。一步萃取方法不论是采用单一溶剂还是混合溶剂,其萃取棉酚所用的溶剂均包含极性溶剂。极性溶剂有一定的水溶性,而物料含有一定量的水分,水溶解于溶剂后会改变溶剂对油脂的溶解性,从而影响溶剂对油脂萃取效果。

工业上采取较多的是正己烷-甲醇萃取方法[10],该方法分两步进行,第一步利用正己烷萃取棉粕中油脂,第二步利用甲醇萃取棉粕中棉酚,工艺稳定,萃取效率高。但是由于影响棉粕残油的因素很多,所以控制好各项工序的指标变得尤为重要。试验采取正己烷-甲醇两步萃取法,重点研究棉胚粉末度、棉胚厚度、棉胚水分和料液比等因素对萃取效果的影响,以棉粕残油为考察指标,探究出最佳工艺条件,为工业生产提供指导意见。

1 材料与方法

1.1 材料与仪器

棉籽(晨光生物科技集团克拉玛依有限公司)。

JJ300电子分析天平(常熟市双杰测试仪器厂);K986全自动凯氏定氮仪(山东海能仪器厂);101-OA鼓风干燥箱(天津市泰特斯仪器有限公司);FW-100高速万能粉碎机(北京市永光明医疗仪器有限公司);DZKW-S-4电热恒温水浴锅(北京市永光明医疗器械有限公司);101型电热古风干燥箱(北京市永光明医疗器械有限公司)。

YBKG35型剥壳机(庄河市德泰机器制造有限公司);RHG型卧式滚筒软化机(山东梁山航天油脂设备有限公司);YYPYFP2X80X150轧胚机(庄河市德泰机器制造有限公司);FZG平板干燥机(南京苏瑞干燥设备有限公司);拖TLJ250链式浸出器(河南宇收粮油机械有限公司);PLG1-8圆盘干燥机(常州市瑞庭干燥工程有限);DTDC300蒸脱机(河南宇收粮油机械有限公司)。

1.2 试验方法

1.2.1 样品前处理

利用风力清籽机去除毛棉籽中的杂质,利用剥绒机去除短绒,光棉籽上残绒不高于3%。

1.2.2 工艺流程

剥绒后的光籽进入剥壳机,剥壳后的棉仁依次进入软化锅、压胚机、平板干燥机,干燥后的棉胚依次进入脱脂浸出器、脱酚浸出器进行浸提,进入圆盘干燥机,蒸脱机烘干水分后进入包装车间进行包装。

1.2.3 不同粉末度的棉胚制备方法

保持其余条件不变,仅调整压胚机频率和进料量得到粉末度不同的棉胚。

1.2.4 不同厚度的棉胚制备方法

保持其余条件不变,仅调整压胚机压辊间的距离得到不同厚度的棉胚。

1.2.5 不同水分的棉胚制备方法

保持其余条件不变,仅调整平板干燥机的温度,得到不同含水量的棉胚。

1.2.6 油脂的萃取

干燥后的棉胚,进入拖链浸出器,棉胚向前走,1#溶剂向反方向喷淋,形成逆流萃取,浸出器有8个油槽,溶剂萃取完棉胚后流入油槽,利用循环泵打入前一个喷淋,形成棉胚从进出浸出器,接触含油量高的溶剂,并依次递减,最后一个喷淋为新鲜溶剂,进一步萃取出剩余油脂。

1.2.7 棉籽中各项指标的测定

蛋白质含量测定,采取GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》,换算系数为6.25;水分测定,采取GB 5009.3—2016《食品安全国家标准 食品中水分的测定》;粗脂肪含量测定,采取GB 5009.168—2016《食品安全国家标准 食品中脂肪的测定》;酸价测定,采取GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》。

2 结果与分析

2.1 原料棉籽的理化指标

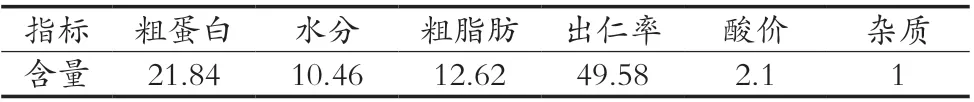

表1 原料棉籽的理化指标 单位:%

2.2 单因素试验

2.2.1 棉胚粉末度对棉粕残油的影响

图1为棉胚粉末度[0.425 mm孔径(40目)筛网筛下物占总质量的比例]对棉粕残油的影响。棉胚粉末度23%~25%时,棉粕残油率较低。生产过程中采取的提油方式为溶剂和棉胚逆向流动,让溶剂和棉胚充分接触,从而利用相似相溶的原理让油脂溶解于溶剂中。如果棉胚粉末度过低则会导致棉胚之间空隙较大,浸出器淋液效果太好,从而导致溶剂和物料接触时间过短,棉胚中的油脂不能完全溶解于溶剂中,导致残油含量较高。反之,棉胚粉末度过高,会导致溶剂一直停留在上层棉胚表面,不易渗透,从而导致棉粕残油较高。

图1 棉胚的不同粉末度对棉粕残油的影响

2.2.2 棉胚厚度对棉粕残油的影响

轧坯的目的在于:破坏棉胚油细胞,为后续工序创造条件,使油脂能够更好分离出来;棉胚的导热率小且热容量低,若棉胚太厚,很难将热量传送到油料中心,会出现表面温度升高较快,而中心位置升温很较慢,不能够均匀加热,易使棉胚出现生熟不匀、里生外熟的现象[11];增大棉胚的表面积,有利于吸收热量,加热速度更快,利于烘干时水分的挥发,从而减少热量的损失,减少蒸汽消耗。

棉胚厚度对棉粕残油的影响如图2所示。随着棉胚厚度增加,棉粕所含残油呈现先减少后增加的趋势,在棉胚厚度0.32~0.36 mm时残油相对较低。棉胚厚度过大,溶剂不易渗透,物料与溶剂接触时间不足,油脂难以提取,导致棉粕残油含量较高。棉胚太薄,易导致粉末度过高,影响淋液效果,溶剂不能渗透,无法与物料接触,从而导致棉粕残油较高。

图2 棉胚的不同厚度对棉粕残油的影响

2.2.3 棉胚水分对棉粕残油的影响

对于固液萃取法来说,用棉籽生产棉蛋白没有经过蒸炒、挤压膨化、压榨制油等环节的工序,而是经过轧胚工序后直接进入烘干工序,进行浸提。因此烘干工序非常重要,是将水分较高的棉胚挥发水分至适宜水分的过程。其目的是:进一步破坏油细胞,油脂易于分离,提高出油率;使蛋白质凝固变型,从而使高度分散的细微油滴从连续的胶体相中释放出来,通俗地说,疏通油路,便于流出;使一小部分游离棉酚与蛋白质结合生成结合棉酚,结合棉酚不具有毒性,不会降低棉粕的饲料价值;降低油脂的黏度,便于细微的油滴集聚而流出来;破坏酵素(酵素即是酶,酶是一种蛋白质。在高温下可以使酶失活,能够增加油和棉粕的耐储藏性);增加棉胚的可塑性,使其不易破碎[11]。

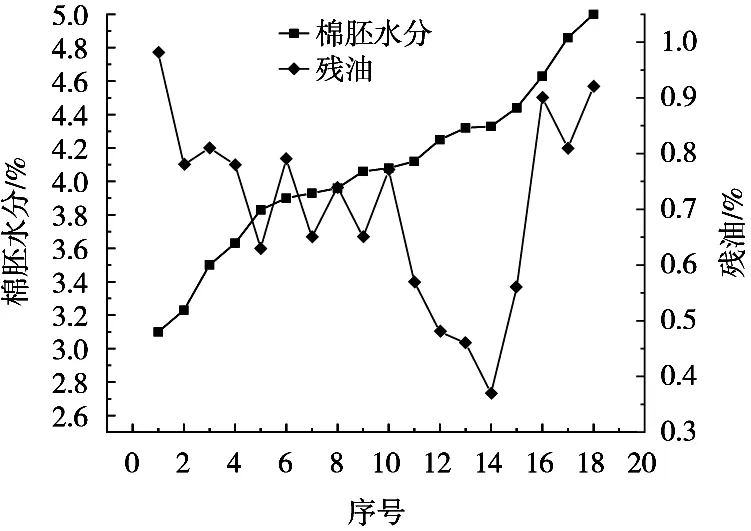

图3为棉胚的不同水分对棉粕残油的影响。棉胚水分4.1%~4.5%时,棉粕的残油率较低。

图3 棉胚的不同水分对棉粕残油的影响

2.2.4 料液比对棉粕残油的影响

图4为棉胚的不同料液比对棉粕残油的影响。料液比大于1.1 g/mL时棉粕残油开始下降,考虑到实际生产消耗,料液比选取1∶1.1~1∶1.3 g/mL。

图4 棉胚的不同料液比对棉粕残油的影响

2.3 正交试验

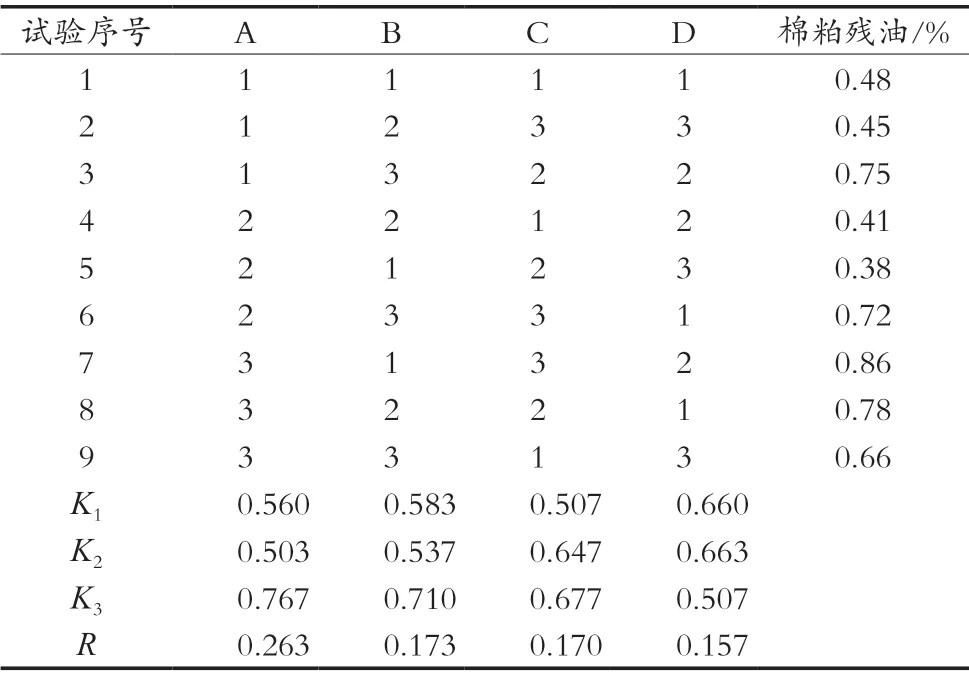

以棉胚粉末度、棉胚厚度、棉胚水分、料液比4个因素为影响因子,以棉粕残油含量作为评价指标,设计L9(34)正交试验,由单因素试验得到的最佳条件如表2所示。

表2 单因素试验得到的最佳条件

对萃取条件进行优化,正交试验设计及结果如表3所示。由R值可知,影响棉粕残油的影响因素的主次关系为棉胚粉末度>棉胚厚度>棉胚水分>料液比。根据K值大小得到理论最优水平为A2B2C1D3,正交试验得到的最佳组合A2B1C2D3,棉粕残油为0.38%。进行验证试验,试验结果见表4,得到的棉粕残油为0.41%,与正交试验得到的结果相差0.03%,因此棉粕萃取棉油的最优条件为棉胚粉末度24%、棉胚厚度0.32 mm、棉胚水分4.3%、料液比1∶1.3 g/mL。

表3 正交试验设计及结果

3 结论

结合实际生产对棉粕加工过程中影响物料残油的因素进行研究。影响棉粕残油的影响因素的主次关系为棉胚粉末度>棉胚厚度>棉胚水分>料液比。得到的最佳组合为棉胚粉末度24%、棉胚厚度0.32 mm、棉胚水分4.3%、料液比1∶1.3 g/mL,在实际的生产中可以依据其对棉粕影响的重要程度,来调节工艺,从而降低棉粕含油,提高棉籽油得率及棉粕的品质。

——全棉籽的加工与利用