高渗透性乳化沥青在沥青路面透层施工中的应用

韩硕

(石家庄市公路桥梁建设集团有限公司,石家庄 050000)

1 引言

沥青路面的耐久性主要取决于半刚性基层和沥青面层的结构稳定性[1]。当前,多通过将透层油喷洒到半刚性基层表面的方式控制半刚性基层和沥青面层的结合质量,其中,多以透层油深入基层大于5 mm 作为控制标准。若无法有效确保基层和面层的结合程度,会导致路面出现各种早期破坏,如网裂、拥包等,使沥青路面的使用寿命大大缩短,不利于交通安全[2]。这就要求必须对半刚性基层路面中的透油层及其施工质量进行控制,以确保基层和面层的有效黏结。因此,对高渗透性乳化沥青在沥青路面透层中的施工进行研究非常有必要。

2 施工工艺

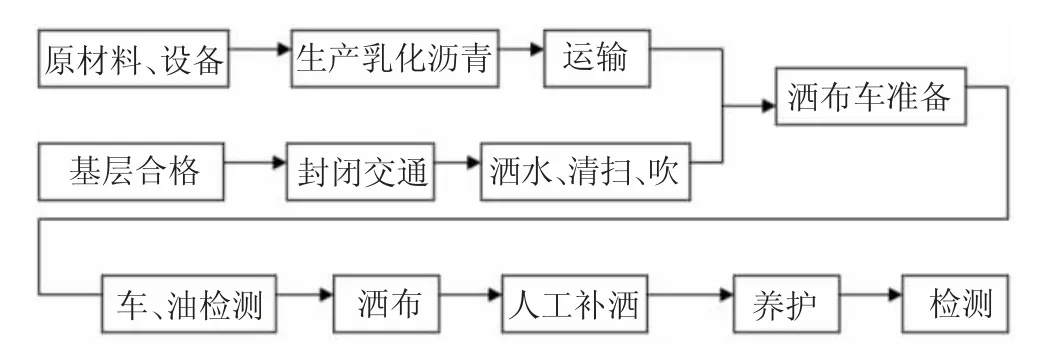

当前,沥青路面透层施工主要存在以下问题:(1)透层油喷洒后,在基层的深入程度难以大于5 mm;(2)施工时,乳化沥青固含量不足,若选择一次性洒布完成,则乳化沥青容易流淌在基层表面,若选择两次喷洒,则第二次喷洒的透层沥青难以有效深入基层;(3)半刚性基层清扫不干净;(4)洒布施工的均匀性不足等[3]。透层油的洒布施工工艺如图1 所示。

图1 高渗透型透层油洒布施工工艺

2.1 施工准备

为确保顺利开展透层油施工,必须做好如下准备工作[4]。

1)在经过3~5 d 的养护之后,通过打毛机械对基层表面进行凿毛,并尽可能外露水泥稳定碎石基层顶面的粗集料。

2)通过空压机清扫基层表面,确保没有浮尘。

3)在透层油的洒布施工中,需做好路缘石等结构物的遮挡,避免出现污染。

4)各施工作业面应配备足够的空压机和洒布车等,在透层油进行洒布施工之前,进行油嘴预热,以确保洒布的均匀性。

2.2 洒布时间

透层油渗透深度和洒布时间有较大联系。在半刚性基层未硬化时喷洒透油层有最大的渗透深度,随着不断增加的龄期和强度,透层油的渗透强度会越来越低。在结束半刚性基层的碾压后,因半刚性材料固结不彻底,透层油的渗入较为容易,但随着半刚性材料的强度不断增加,其内部结构密实度不断提高,透层油将越发难以深入[5]。因此,应该在碾压基层成型后及时洒布透层油。但透层喷洒时间过早将会对半刚性基层表层强度造成影响,综合考虑之下,推荐在半刚性基层碾压后的3~5 d 之后再进行洒布施工,这样既可控制透层油渗透深度,又可使半刚性基层表层强度得到保障。

2.3 洒布量

结合半刚性基层表面粗糙度和试洒效果确定透层油洒布量。为确保充洒布分且均匀,洒布车应保持30 km/h 的施工速度顺直平稳行驶,且起步要快。洒布量的控制标准为洒布后没有明显径流出现,建议控制在0.8~1.2 kg/m2,实际施工时宜取大值。但需注意不得大量流进边坡等区域,以避免污染。

2.4 洒布施工

应通过沥青洒布车喷洒透层油,所用喷嘴、施工速度和用量应合适且稳定。确定浇洒透层油的方式和标准后即可浇洒透层沥青,但一般情况下,浇洒施工多通过洒布车进行,难以避免有较大用量,因此,需结合摊铺面积、乳液含量以及沥青用量等确定制备乳液的数量和洒布机的施工速度;在完成一次喷洒后应尽量避免补洒。喷洒乳液时,还需通过如下措施保障洒布质量[6]。

1)清洗干净基层表面。先通过扫帚打扫干净,再使用水枪冲洗,以排出坑槽低凹处的粉尘。

2)在基层表面潮湿且无积水时洒布乳液,以增加透层油下渗深度。若基层表面已经风干,需在洒水后进行喷洒。

3)控制破乳和摊铺面层的时间。在破乳前,沥青应下渗约70%,且基层内有沥青牢固镶嵌,水分蒸发完全后及时进行面层摊铺施工。在24 h 后即可进行摊铺面层施工,中间的间隔时间应控制在3 d 以内。

洒布车完成作业后,应及时辅以人工进行作业,具体内容包括清除表面的径流油、油膜及洒布不均匀的位置,通过喷雾器进行人工补洒。在开始施工透层到完成封层施工前都需要封闭交通;完成养护后即可缓慢放开交通,应派遣专人确保车辆以小于20 km/h 的慢速经过。在洒布车完成洒布后应及时关闭油路,避免基层面有剩余油径流成膜。完成洒布后,应进行24 h 的交通管制;破乳后经过8 h 即可施工下封层。

3 试验路段铺筑

3.1 试验路概况

以衡昔(衡水至昔阳)高速公路一期工程为背景,项目主线路段所用路面结构为沥青面层+水泥稳定碎石基层。在现有路面结构中,半刚性基层和面层的黏结性较差,且所处区域有较多降水,基层受到严重冲刷,使路面面层出现一定的脱层现象。为提升路面质量,经讨论研究,决定通过高渗乳化沥青透层施工的方式提高半刚性基层和面层的黏结性。

在项目试验路段的水泥稳定碎石基层上洒布高渗透型透层油。该基层经过4 d 的养护后,在洒布透层油前先进行了拉毛处理,并通过吹风机吹扫浮尘,洒水润湿。

3.2 透层油生产

3.2.1 设备要求

因高渗透型透层油与一般的透层油在制备工艺上有所区别,因此,需对其生产设备进行改进。考虑到沥青材料需充分混合均匀,因此,在常规的沥青容器里加入搅拌功能,且为使水溶液中的固化剂和乳化剂充分溶解,在乳化剂容器中加入搅拌功能。

所制备的高渗透型透层油配比为:30%SK90#沥青、4%废轮胎热熔沥青、1.6%B 型阴离子慢裂慢凝型乳化剂、54%水、10%渗透剂和0.4%固化剂。分别以125 ℃和65 ℃为沥青和乳化剂水溶液的控制温度。

3.2.2 透层施工

通过沥青喷洒车进行透层油施工,经测量,洒布量约为1.0 kg/m2。喷洒施工时存在喷头被堵的情况,原因在于生产高渗透型透层油时有部分乳化剂未能有效溶解,使乳化效果受到影响,出现较粗颗粒。此外,加入的固化剂有增稠效果,且固化剂添加时以人工方式进行搅拌,导致乳化沥青有凝絮现象而堵塞了喷头。

因此,在生产高渗透型透层油时必须严格控制乳化液溶液的制备过程,避免有乳化不佳的情况出现,导致施工受到影响。在之后的室内试验发现,乳化剂溶液制备时加入了固化剂,使乳化剂得到有效溶解,制备出的高渗透型透层油有较好的稳定性。因此,建议使用慢裂慢凝型阴离子乳化剂,且在制备乳化剂溶液时加入定量固化剂。

3.3 结果与分析

在试验段里,除了洒布高渗透型乳化沥青外,还设置了普通阳离子中裂型乳化沥青的对照组。对照组同样以1.0 kg/m2作为洒布量,且水稳基层在经过12 h 的养护后再开展洒布施工。

3.3.1 黏结性对比比

观察经过48 h 洒布后的表面情况可知,采用高渗透型透层油施工的沥青表面有均匀的黑褐色色泽,且无法用手揭起沥青膜,表明施工所用洒布量较为合适。试验结果对比具体如图2 所示。

图2 试验结果示意图

高渗透型透层油在破乳的油膜较厚,且油膜在车辆经过后不会卷起而只有轮胎印,说明其黏结性满足要求。

普通乳化沥青在破乳后没有油膜出现,且基层表面黏结性较差,车辆经过后基层沥青被卷走,有发白现象。可以看见,在半刚性基层上,普通乳化沥青的黏结性较差,难以满足要求。

此外,未在高渗透型透层油中加入固化剂时,当基层洒布上透层油且破乳后出现的油膜在车辆经过后被卷起,黏结性较差。因此,对于高渗透型透层油的黏结性而言,固化剂的加入有重要效果。

进一步对比发现:普通乳化沥青在基层经过12 h 养护后洒布的试验组里,基层表面的乳化沥青和集料、沥青和基层集料缺乏黏结性,松散程度较高;而高渗透型透层油在基层经过4 h 养护后洒布的试验组里,沥青和基层集料、沥青和基层有较好的黏结性。

综合上述分析可以看出:高渗透型透层油和基层的黏结性在添加完固化剂后得到显著增强,相比于普通乳化沥青有着更强的黏结性能,能够使半刚性基层表面黏结性得到有效改善。

3.3.2 渗透深度对比

钻芯取样结果如图3 所示。

图3 渗透情况对比

从结果上看,高渗透型透层油有约12 mm 的渗透深度,且其渗透深度在较大水稳基层孔隙的位置能达约40 mm,而普通乳化沥青则仅有5 mm 的渗透深度。因此,高渗透型透层油渗透性较好,且其与基层集料和基层表面均有较好的黏结性,能够使基层和面层的整体性得到较大改善。在通过高渗透型透层油洒布半刚性基层时,建议在半刚性基层铺筑后的3~5 h后进行洒布施工,且建议以0.8~1 kg/m2作为洒布量,以确保其渗透深度、黏结性和基层强度满足要求。

4 结语

经上述研究,主要得出如下结论。

1)在生产透层油时,鉴于所添加的沥青原材料和固化剂等较为特殊,需改进生产设备,在相应容器里加入搅拌功能,以确保混合料均匀混合。

2)在施工透层油前应做好各项准备工作,基层表面应做好拉毛处理,并通过空压机清扫干净基层表面,确保没有浮尘遗留。

3)建议以0.8~1.2 kg/m2作为洒布量。

4)建议在半刚性基层铺筑3~5 d 后再进行洒布,以确保透层油有足够的渗透深度和半刚性基层的表面强度满足要求。

5)洒布后应及时进行交通管制,直到透层油破乳彻底,且在破乳后经过8 h 才可施工下封层。

6)对比铺筑效果可知,相比于普通乳化沥青,高渗透型透层油有更好的渗透性和黏结性,且其约有12 mm 的渗透深度。