关于重力式码头沉箱预制施工质量控制的分析

韦培源

(广西路建工程集团有限公司,广西南宁 530001)

0 引言

自改革开放以来,我国海运及河运事业发展如日中天。海运及河运经济发展,离不开码头建设与运营,由此可见码头建设的重要价值。长期以来受到经济效益观念影响,各地区在进行码头建设时,过于追求经济效益,对于码头工程建设品质则比较忽视,往往会导致严重后果,不仅会留下安全隐患,还会导致安全事故发生。沉箱预制施工质量控制,直接关系到码头工程建设品质,关系到后期工程社会效益及经济效益发挥。本文基于某海口电厂配套码头3.5 万吨级泊位扩建工程,主要阐述重力式码头沉箱基本特点,探讨重力式码头沉箱预制施工质量控制策略,为相关施工单位,在重力式码头沉箱预制施工质量控制方面,提供相关经验参考依据。

1 工程概况

某海口电厂配套码头3.5 万吨级泊位扩建工程,工程扩建段码头长41.76m,采用3 件沉箱连片式重力结构布置,沉箱均为预制C40 钢筋混凝土结构,共计3件,2 种型号(A 型沉箱和B 型沉箱),总方量为1667.91m3。

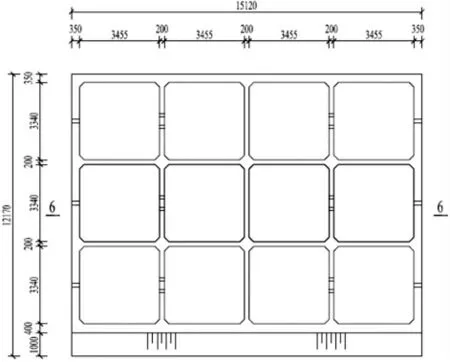

A 型沉箱尺寸为长15.12m×宽12.17m×高15.8m,纵向设4 个舱格,横向设3 个舱格,每个舱格尺寸为3.455m×3.34m,码头前沿前趾长1m,前沿外墙壁厚0.4m,其他三面外墙壁厚0.35m,隔墙厚0.2m,底板厚0.5m,倒角0.2m×0.2m,单件沉箱混凝土方量578.03m3,重为1445t,钢筋用量100.84t。

A 型沉箱结构如图1、图2 所示。

图1 A 型沉箱结构断面图

图2 A 型沉箱结构俯视图

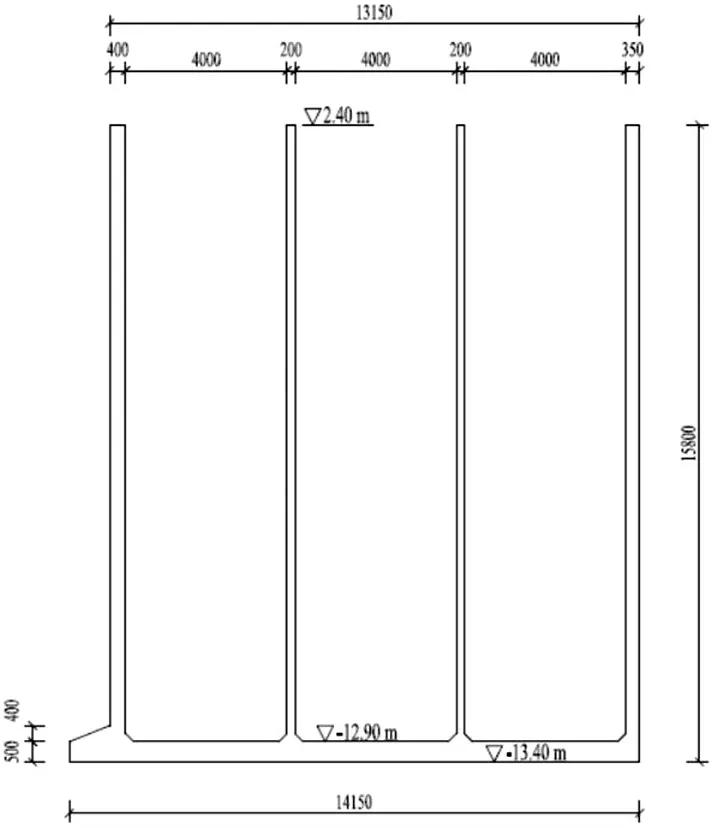

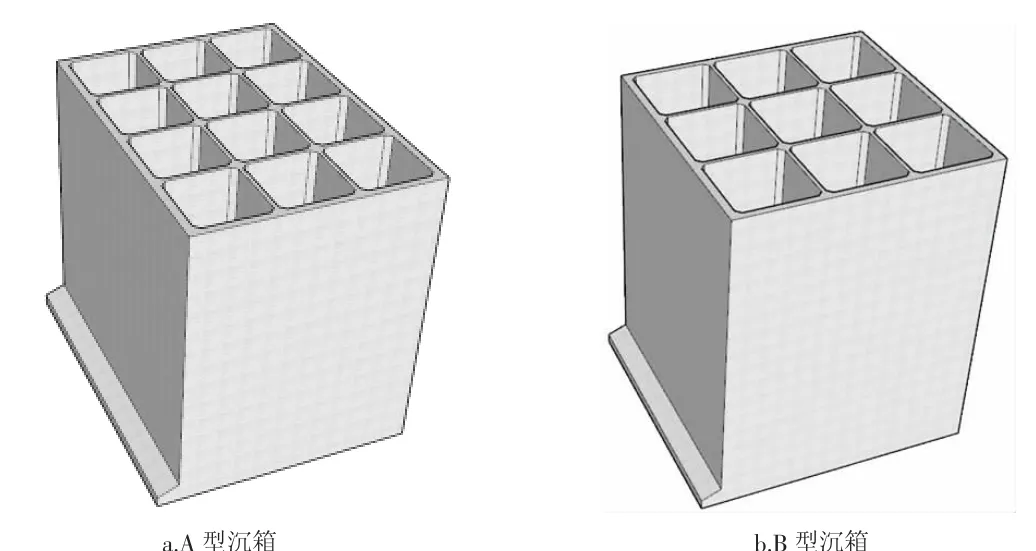

B 型沉箱尺寸为长13.24m×宽14.15m×高15.8m,纵向设3 个舱格,横向设3 个舱格,每个舱格尺寸为4.0m×4.0m,码头前沿前趾长1m,前沿外墙壁厚0.4m,其他三面外墙壁厚0.35m,隔墙厚0.2m,底板厚0.5m,倒角0.2m×0.2m,单件沉箱混凝土方量544.94m3,重为1362t,钢筋用量97.92t。B 型沉箱结构如图3、图4 所示。沉箱示意图如图5 所示。

图3 B 型沉箱结构断面图

图4 B 型沉箱结构俯视图

图5 沉箱

2 重力式码头沉箱基本特点

重力式码头沉箱是重力式码头生产运营的重要组成,具有高度高、平面尺寸大、单体重量大的特点,可以实现一次性安装出水,而且施工速度非常快速。与此同时,重力式码头沉箱具有薄壁且空腹有底层结构的特点。重力式码头沉箱一般在预制现场进行预制。预制好的重力式码头沉箱,通过半潜驳海上运输,直接运输至施工现场。对于运输到现场的重力式码头沉箱,则需要借助起重机或者平板驳等设备进行现场安装[1]。

3 重力式码头沉箱预制过程控制

3.1 控制原材料品质,精细化配合比把控,保证工艺合理性

沉箱是深基础类型结构,多用于码头、防波堤。它是一种有底的箱型结构,内部设置隔板,可在水中漂浮,可通过调节箱内压载水控制沉箱下沉或漂浮。施工时在箱内填充砂或块石,然后顶部加盖板封顶,形成主体的承重和立墙结构,是一个有顶有底的箱形结构。顶盖上装有气闸,便于人员、材料、土进出工作室,同时保持工作室的固定气压。在进行重力式码头沉箱预制施工时,要严格把控好原材料品质,要做到货比三家且选择有资质的供货单位,既要注重性价比,也要注重品质。根据沉箱高度高、钢筋密度大和混凝土量大等特点,为保证混凝土振捣质量、沉箱的尺寸和施工可行性,还要计算好原材料的精细化配合比把控,严格检测砂、碎石含水率,根据含水率变化随时调整施工配合比。选择适宜且先进的施工工艺,保证重力式码头沉箱预制施工品质的有效提升。

3.2 降低水灰比,强调脱模均匀性,充分进行二次振捣

在进行重力式码头沉箱预制施工过程中,往往会发现沉箱前趾气泡过多现象,而且还会出现部分砂线。究其原因,主要是前趾模板振捣困难,振动不密实不紧致,以及前趾斜面模板全封闭而导致的。鉴于此种问题,降低水灰比,强调脱模均匀性,充分进行二次振捣,是减少以上问题出现的重要举措。首先,要将前趾斜面板进行窗口开通,一般要保持4 个空窗口开通,这样更加便于混凝土振捣工作开展。其次,要适当降低水灰比,要减少混凝土落度,从而克服水线等问题和缺陷。再次,要实现模板涂抹均匀性,保证涂抹的匀度和厚度。即便是拆除以后也要及时对模板表面进行清洁处理[2]。最后,要在顶面上根据需要进行二次振捣,尤其要在混凝土初凝时,再次进行振捣,这样可以克服表面的松顶和粘皮现象。

3.3 控制底模地脚螺栓,避免麻面、漏浆及跑模现象

重力式码头沉箱预制施工中,沉箱底部往往会出现漏浆和麻面现象。从沉箱预制施工实践中发现,这种问题现象出现的根源,主要与底模地脚螺栓偏移以及跑模现象相关。为此,解决麻面、漏浆及跑模问题,重点从如下4 个方面入手:①沉箱预制施工过程中,要固定好地脚螺栓,要严格按照技术标准进行地脚螺栓施工。一般而言,要保证地脚螺栓的间隔距离在30cm 左右,若有需要还可以加密一排撑杆进行固定[3]。②在距离沉箱模板底部约10cm 处,增加一排的地脚螺栓,同步增加一排撑杆加以固定。③沉箱底部混凝土浇筑完成以后,则适当控制好混凝土浇筑速度,要保持每隔15min就要进行送混凝土一次,加强混凝土振捣工作。当混凝土面超过85cm 以后,则需要严格按照正常的需要进行浇筑。④在进行筑混凝土过程中,必须要提前安排好模板工值班工作,要密切监视及检查模板支撑状况,防止漏浆问题现象发生。

3.4 下料点分处下料,合理控制振捣时间,利用脱模剂均匀粉刷

在进行沉箱预制施工下料时,施工人员要进行每侧分处下料。一般而言,每测下料点要分4 处进行下料,而且下料分层厚度要保持在40cm。下料结束后要及时进行振捣,要对沉箱预制进行分间距振捣,尽量做到每隔30cm 振捣一次,以此来提高沉箱预制的厚实度。将棒头直接插入下层混凝土10cm 左右处,保证振捣的控制时间在15~20s 左右。在振捣的过程中,要借助手电筒进行混凝土振捣观察,看是否会有气泡产生[4]。如若有则需要适当延长振捣时间,直至泡沫排出为止。对于振捣结束且合格的沉箱,要在沉箱表面处刷脱模剂进行防护,这样可以进一步提高沉箱预制施工品质和效益。沉箱预制时需设置操作平台,在下层混凝土浇注时,在混凝土墙身外侧预埋圆台螺母,可以搭设外工作平台,在混凝土墙身内侧预埋钢盒,利用伸缩杆形成下平台,用于上层钢筋绑扎及上层模板的安装,在内模支架铺木方和胶合板作为混凝土浇注平台。

3.5 做好沉箱施工过程,保证混凝土的抗压强度

在进行沉箱预制施工时,要充分考虑到现场施工场地需要。如果是施工现场场地限制较大,则为了满足出运时对强度的要求,需要采用具有减水性质的泵送剂,以提高混凝土的早期强度。在预制初期,选用强度较稳定的混凝土配合比,试验了不同龄期的混凝土试块抗压强度,以确保起吊日期的强度。从积累3d 混凝土龄期的试块抗压强度来看,基本上达到设计强度的70%。混凝土的28d 抗压强度远远高于设计强度C40MPa。沉箱整体分层进行浇筑时,分层处留施工缝,接缝处要按规范要求进行凿毛处理,混凝土浇筑前应在接缝处先铺一层厚度为1~2cm 的水泥砂浆。每层沉箱混凝土进行浇筑时要分层进行,高度要均匀上升,分层厚度应小于50cm,相邻混凝土面高差应控制在一层以内[5]。

当采用滑模施工工艺时,在进行墙身滑模前,底座与滑模墙身的接茬处的混凝土需要进行凿毛施工缝处理。混凝土浇注至距离滑模模板上口约20cm 时,用回弹仪对浇注滑升模板内第一层的混凝土式样进行强度检测,当试件强度达到0.2MPa 左右时,可进行初升。提升模板1~2 行程后,对出模混凝土进行全面检查,并做好记录。当出模混凝土符合要求后,继续再滑升,并调平模板,进入正常滑升阶段。初升后进入正常滑升阶段。混凝土分灰控制在滑升模板上口以下10cm 左右。要使各部分混凝土分灰均匀,大致在同一个平面上。按顺序及时振捣,防止漏振、过振。模板滑升速度按混凝土的出模强度控制滑升速度:

式中:V——模板滑升速度;H——模板高度m;h1——每个浇灌层厚度;a——混凝土满层后,其表面到模板上口的距离,取0.10m;T——混凝土达到出模强度所需的时间。

3.6 做好施工过程沉箱混凝土养护

沉箱滑模施工时,沉箱混凝土外墙采用针孔PVC管淋水养护,在滑升一定高度后即可开始,保证构件潮湿养护14d,内隔墙采用涂刷养护液养护。当采用爬模或支模分层现浇时,则在模板拆除后及时进行养护,保证构件潮湿养护14d。

4 结语

综上所述,进入21 世纪后,随着社会主义市场经济的繁荣,我国沿海港口事业发展日益迅猛。新时期我国码头正在朝着大型化、深水化方向发展。也正因为如此,使得沉箱重力式码头在各地区港口普遍应用。沉箱重力式码头,具有其自身特有的优势和特点,对于大型沉箱使用率越来越高。随着市场化需求不断提升,大型沉箱在朝着大体量大体积和大重量的大型化方向发展。强化重力式码头沉箱预制施工质量控制,将会是新时期重力式码头沉箱预制的关键。