黄铜矿制备铜基催化剂催化甲醇水蒸气重整制氢的研究

祝淑芳,沈 洋,胡 童,鲁礼林

(1.武汉科技大学资源与环境工程学院,湖北 武汉,430081;2.武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;3. 武汉科技大学煤转化与新型炭材料湖北省重点实验室,湖北 武汉,430081)

当前,为了应对传统化石能源大规模利用造成的环境和资源危机,减少二氧化碳排放,世界各国纷纷加强了新能源的研发与清洁能源的应用,作为典型的新能源,氢能因具有热值高、环境友好等优点而备受关注[1-2]。目前的制氢方法主要有化石燃料制氢、水电解制氢、醇类/酸类有机物制氢等[3-5],不过,化石燃料制氢虽技术成熟且产氢量大,但存在温室气体排放量大、化石燃料资源消耗多等缺陷,而制氢纯度高的水电解制氢技术也面临成本过高的问题,相比之下,以甲醇水蒸气重整为代表的甲醇制氢技术所需原料来源广泛、转化过程简单、转化效率高且经济可行,展现出广阔的应用前景[6]。甲醇水蒸气重整制氢的关键在于催化剂的选择,Pd基贵金属催化剂和Cu基(如CuO/ZnO/Al2O3等)、非Cu基(如Zn-Cr等)等非贵金属催化剂是该制氢技术常用的催化剂[7-8],其中,Cu基催化剂成本低且低温活性强,催化甲醇水蒸气重整制氢时产物中的CO副产物选择性低[9]。Cu基催化剂的制备通常采用共沉淀、浸渍或固相研磨等方法,将纳米尺度的铜颗粒负载于SiO2、膨润土、ZnO、CeO2或ZrO2等载体上[10-11],但由于金属Cu的塔曼(Tammann)温度(407 ℃)较低,高温下Cu纳米颗粒易聚集从而导致烧结,降低了催化剂的热稳定性,因此Cu基催化剂的使用温度一般低于300 ℃[12]。有鉴于此,本研究以储量丰富的黄铜矿(最简化学式为CuFeS2)[13]为原料,采用焙烧处理制备Cu基催化剂,利用X射线粉末衍射仪(XRPD)、场发射扫描电子显微镜(FE-SEM)、H2程序升温还原(H2-TPR)、催化甲醇水蒸气重整制氢反应以及原位漫反射傅里叶变换红外光谱仪(in-situ DRIFTS)等对所制催化剂进行表征,重点探讨了催化剂的微观形貌及铜位点配位结构、制氢反应温度和反应物醇/水摩尔比对甲醇水蒸气重整制氢效率的影响,以期为开发更高效、稳定的甲醇重整制氢催化剂提供参考。

1 实验

1.1试剂

本研究所用黄铜矿纯矿物样品取自湖北大冶某矿点,其中Cu、Fe、S的质量百分含量分别为 31.43%、30.52%、31.47%;甲醇为分析纯;试验用水为蒸馏水。

1.2 仪器设备

本研究所用仪器设备主要有振动磨样机、管式焙烧炉、U型石英管固定床反应器、气相色谱仪(岛津GC-2014型)、气体质量流量计、高精度液体计量泵(EPP010S型)、X射线粉末衍射仪(XRPD,X’Pert Pro MPD型)、场发射扫描电子显微镜(FE-SEM,Nova Nano SEM400型)以及原位漫反射傅里叶变换红外光谱仪(in-situ DRIFTS,Bruker VERTEX 70型)。

1.3 催化剂样品的制备

取黄铜矿纯矿物40 g,手工破碎为粒径约2 mm的颗粒,再经振动磨样机研磨60 s后筛分,取粉体粒径为0.037~0.074 mm 的矿样15 g并等分为3组,分别在500、800、1200 ℃温度下于空气气氛中连续焙烧3 h,冷却后收集焙烧产物即催化剂样品并按焙烧温度依次标注为CP-500、CP-800及CP-1200。

1.4 样品的表征及性能测试

利用XRPD表征样品的物相组成,借助FE-SEM观察样品的微观形貌,通过H2-TPR分析样品中金属物种的还原行为。

样品的催化性能测试在U型石英管固定床反应器中进行。称取100 mg催化剂样品装入U型石英管,催化剂床层两端分别用石英棉填充,首先在流速为40 mL/min的Ar气氛中升温至500 ℃,然后通入流速为50 mL/min、H2体积占比为5%的H2/Ar混合气体进行活化处理40 min,再降温至设定的反应温度(300~500 ℃),以流速为20 mL/min的N2为载气,使用计量泵泵入甲醇和水的混和溶液(醇、水摩尔比为1∶1~1∶3),经高温汽化穿过催化剂床层进行反应,使用气相色谱仪在线分析气相产物组分,反应中的甲醇转化率XMeOH、氢气产率YH2以及H2、CH4和CO等产物的选择性SH2、SCH4及SCO的计算公式分别为

(1)

(2)

(3)

(4)

(5)

式(1)~式(5)中,FMeOH,in和FMeOH,out分别为反应前后的甲醇摩尔流量,FH2、FCH4、FCO及FCO2分别为H2、CH4、CO、CO2的摩尔流量。使用in-situ DRIFTS采集催化剂样品催化甲醇水蒸气重整制氢反应产物的原位漫反射红外光谱。

2 结果与讨论

2.1 样品的物相、微观结构及形貌

图1所示为黄铜矿样品及其在不同温度下焙烧所得产物的XRD图谱。由图1(a)对照标准PDF卡片可知,黄铜矿样品XRD图谱中在2θ为29.4°、49.0°和57.8°处较强的特征衍射峰归属于CuFeS2(JCPDS No.35-0752),在2θ为28.5°、33.0°、37.1°、40.6°和56.3°处较弱的特征衍射峰归属于FeS2(JCPDS No.24-0076),这证实了黄铜矿原料的主要组分为CuFeS2和FeS2[14];当黄铜矿原料在空气气氛中于500 ℃焙烧后(图1(b)),所得产物中的主要物相演变为CuSO4(JCPDSNo.07-1017)和Fe2O3(JCPDS No.79-0007)且衍射峰变宽,这表明样品结晶度有所降低[15];当黄铜矿原料在空气气氛中于800 ℃焙烧后(图1(c)),所得产物组分除Fe2O3外,还出现了新的CuFe2O4相(JCPDS No.72-1174)[16];进一步提高黄铜矿焙烧温度至1200 ℃(图1(d)),所得产物由CuFeO2(JCPDS No.75-2146)、Fe3O4、CuO和Cu2O等4种主要物相组成,这些都是黄铜矿原料在高温焙烧时发生氧化分解和固相反应的产物[17-18]。综合上述XRD分析结果可知,黄铜矿原料在不同温度下焙烧后,其含Cu物相均发生了明显改变,这将导致Cu原子配位环境产生相应变化(如图2所示)。由图2可见,原始黄铜矿中的Cu原子与S原子组成四配位的Cu(II)—S四面体结构,经500 ℃焙烧处理后,该结构转变为Cu(II)—O(—S)六配位的八面体结构,当焙烧温度为800 ℃时,产物CuFe2O4中的Cu原子与O原子组成四配位的Cu(II)—O四面体结构,当焙烧温度升至1200 ℃时,产物中的铜物种除少量CuO(Cu(II)—O四配位四面体结构)外,大部分为Cu(I),在CuFeO2和Cu2O相中,Cu原子均与O原子形成直线型二配位结构,因此,在空气气氛中于不同温度下对黄铜矿进行焙烧处理,可成功实现Cu位点周围配位环境的调控。

(a)黄铜矿 (b)CP-500

图2 不同焙烧温度下的Cu位点配位结构

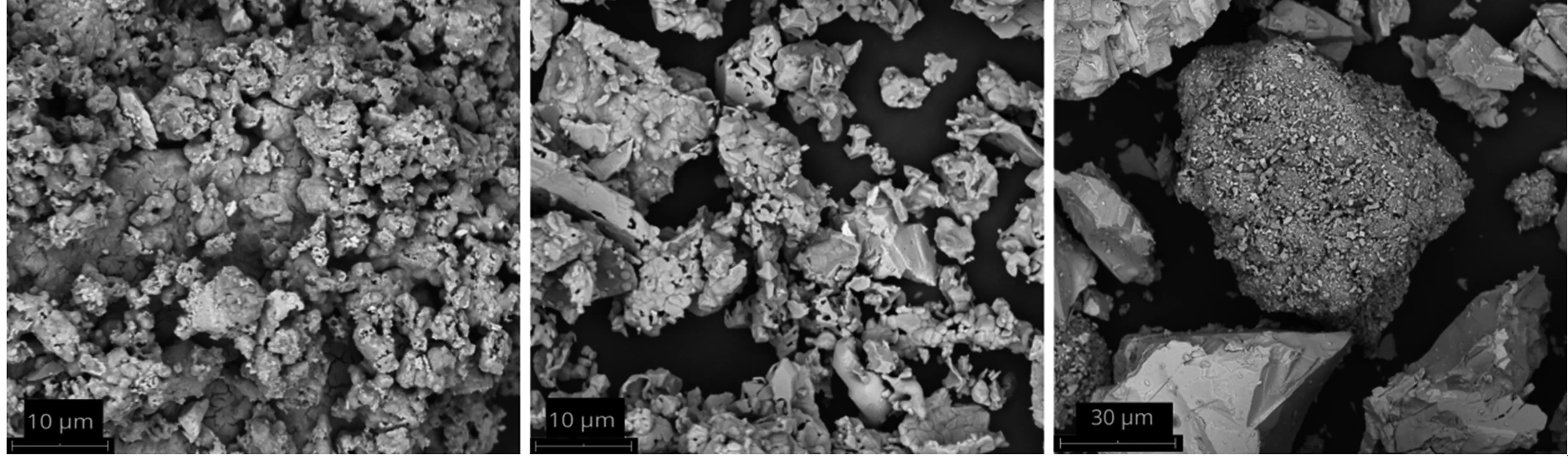

图3所示为黄铜矿原料在不同温度下的焙烧产物SEM照片。由图3(a)可以看出,黄铜矿经500 ℃焙烧所得CP-500样品微观下呈无规则形貌且疏松多孔,物相晶粒尺寸较小,结晶程度低,这与该样品的XRD分析结果吻合;当黄铜矿焙烧温度为800 ℃时(图3(b)),所得产物CP-800样品除大部分区域保持原有微观形貌外,还可观察到具有规则晶面外形且尺寸较大的晶粒,同时样品表面的疏松多孔程度有所降低,样品在该焙烧温度下发生明显烧结;当黄铜矿焙烧温度升至1200 ℃时(图3(c)),所得产物CP-1200样品中出现了完全分离、具有高结晶度的晶粒和大尺寸的无定形颗粒,其中具有规则晶面外形的晶粒尺寸可达到50 μm以上,这表明高温焙烧不仅改变了样品的物相组成,还促进了晶粒发育程度的提高以及晶相组分与无定形组分的分离。

(a)CP-500 (b) CP-800

2.2 催化剂的H2-TPR测试结果

黄铜矿原料在不同温度下焙烧所得产物的H2-TPR曲线如图4所示。由图4可见,CP-500样品的H2-TPR曲线在283 ℃温度点存在强度较低且峰形较宽的H2消耗峰,在428 ℃温度点也存在较弱的H2消耗峰,这两处H2消耗峰的出现应归因于CP-500样品中含铜物种的还原反应,而在较高温度点(512 ℃)出现的峰形较尖锐的H2消耗峰则与样品中含铁物种的还原过程有关。在CP-800样品H2-TPR曲线上的318 ℃和355 ℃温度点均出现了较明显的H2消耗峰,这是因样品中含铜物种发生了还原反应所致,较高温度点(567 ℃)出现的宽峰仍与样品中含铁物种的还原反应有关[19-20]。与CP-500样品的H2-TPR测试结果相比,CP-800样品中相同物种的开始还原温度明显向更高温度方向偏移,表明提高黄铜矿焙烧温度增加了还原其中铜、铁等金属物种的难度,这可能与800 ℃焙烧温度下黄铜矿组分的晶化有关,较低焙烧温度下所得CP-500样品中的金属物种则易被还原。在CP-1200样品的H2-TPR曲线中,对应含铜物种还原反应的H2消耗峰出现在420 ℃温度点且该峰形较尖锐,表明CP-1200样品中铜物种的还原温度起点更高,这与1200℃高温焙烧条件下含铜物种的晶粒发育程度更高、晶粒尺寸更大有关。

图4 样品的H2-TPR曲线

2.3 催化剂催化甲醇水蒸气重整制氢性能

使用黄铜矿焙烧产物作为催化剂进行甲醇水蒸气重整制氢试验,相关结果如图5所示。在气体空速(GHSV)为18 000 mL/(gcat·h)、醇/水摩尔比为1∶3的条件下,分别以CP-500、CP-800和CP-1200为催化剂于400 ℃催化甲醇水蒸气重整制氢40 min时(图5(a)),相应的甲醇转化率XMeOH依次为66%、43%和89%,主要气相产物氢气的选择性SH2分别高达87%、92%和99%,但主要气相副产物甲烷和一氧化碳的选择性SCH4和SCO普遍较低。同时注意到,以CP-500为催化剂时的甲醇转化率XMeOH较高但氢气产率YH2却极低(约2%),这表明甲醇在CP-500催化剂表面蒸汽重整效率不高,大部分甲醇转化为长链副产物吸附于催化剂表面,无助于提升产氢效率。此外,以CP-800为催化剂时的甲醇转化率XMeOH虽然比以CP-1200为催化剂时明显偏低,但相应的氢气产率YH2却相差不大,分别为31%和30%,显著高于以CP-500为催化剂时的相应值,表现出较高的催化产氢效率。在气体空速、醇/水摩尔比及反应温度不变的条件下,分别以CP-800和CP-1200为催化剂进行的连续催化甲醇水蒸气重整制氢测试结果(图5(b))显示,以CP-800为催化剂时的甲醇转化率XMeOH在测试期间变化不大,表明CP-800具有较好的催化稳定性,而以CP-1200为催化剂时的甲醇转化率XMeOH明显随测试时间的延长不断降低且降幅较大,表明CP-1200催化稳定性能较差,在连续催化过程中失活严重。根据上述测试结果,以CP-800为催化剂时的综合表现显著优于CP-500和CP-1200,这可能与CP-800的微观形貌及其Cu—O四面体配位结构有关,根据图3所示的SEM观察结果,相比CP-1200样品高结晶度的大尺寸颗粒结构,表面疏松多孔的CP-800更有利于甲醇和水分子的吸附,而CP-500虽然也具有疏松多孔结构,但其中的Cu(II)—O(—S)八面体配位结构使反应物在Cu位点吸附时遭遇较大的空间位阻,不利于甲醇分子在Cu位点上发生重整反应,CP-1200中的Cu位点主要为Cu—O直线型二配位结构,Cu原子周围配位不饱和导致甲醇分子与Cu位点形成Cu—O配位后难以重整脱离,由甲醇分子聚合而形成的长碳链化合物最终形成积炭是造成催化剂快速失活的主要原因。在气体空速、醇/水摩尔比不变的条件下,以CP-800为催化剂分别于300、400、500 ℃催化甲醇水蒸气重整制氢40 min时(图5(c)),相应的甲醇转化率XMeOH为36%、43%和93%,氢气产率YH2为1%、31%和40%,随着温度的升高,制氢反应的甲醇转化率XMeOH和氢气产率YH2均有显著增加,但氢气的选择性SH2变化并不明显,CH4的选择性SCH4略有下降而CO的选择性SCO明显增加。在气体空速不变的条件下,以CP-800为催化剂于500 ℃分别催化不同醇/水摩尔比的甲醇水蒸气重整制氢40 min,由图5(d)所示的测试结果可见,当反应物醇/水摩尔比由1∶3提高至1∶2时,相应反应的甲醇转化率XMeOH由93%增至95%,氢气选择性SH2则由93%降至90%,而氢气产率YH2(约40%)却几乎不变,进一步提高反应物醇/水摩尔比至1∶1时,甲醇转化率XMeOH略有增加(96%),但氢气选择性SH2和氢气产率YH2降幅明显,分别降至83%、28%。以上结果表明,选择反应温度为500 ℃、反应物醇/水摩尔比为1∶2时,利用CP-800催化甲醇水蒸气重整制氢的效率最佳,可获得95%的甲醇转化率XMeOH、90%的氢气选择性SH2以及40%的氢气产率YH2。

2.4 催化剂催化甲醇水蒸气重整反应产物的原位漫反射红外光谱分析

图6 CP-800催化甲醇水蒸气重整反应产物的原位漫反射红外光谱

3 结论

(1)黄铜矿分别经500、800、1200 ℃焙烧处理后所得铜基产物中的主要含铜物相依次为CuSO4(500 ℃)、CuFe2O4(800 ℃)、CuFeO2和Cu2O(1200 ℃),相应铜位点分别形成Cu(II)—O(—S)六配位的八面体结构、四配位的Cu(II)—O四面体结构以及Cu—O直线型二配位结构,改变黄铜矿焙烧温度可以调节产物中铜位点的配位结构。

(2)采用黄铜矿经800 ℃焙烧处理所得产物作为催化剂催化甲醇水蒸气重整制氢,在反应温度为500 ℃、反应物醇/水摩尔比为1∶2的条件下,可获得95%的甲醇转化率XMeOH、90%的氢气选择性SH2以及40%的氢气产率YH2,该过程包含甲氧基的形成及脱氢、氢气和二氧化碳的产生等多步反应以及甲酸酯化和甲醇脱水缩合等副反应。