单晶硅纳米切削过程中微沟槽结构金刚石刀具切削性能的分子动力学模拟

马世泽,付 婷,曾良才,刘正阳

(武汉科技大学机械自动化学院,湖北 武汉,430081)

单晶硅具有熔点高、导热性好、机械强度高、热膨胀系数小等诸多特点,广泛应用于光学元件、太阳能电池和微机电系统等的制造领域。单晶硅加工对精度要求极高,利用金刚石刀具对单晶硅进行纳米切削是常用的单晶硅超精密加工技术[1]。由于单晶硅硬度较高,对其进行超精密切削时所产生的刀具磨损现象是一个无法忽视的问题,为了保证单晶硅加工质量,有必要对相关磨损机理进行深入探究。然而,纳米切削对环境、加工条件以及加工精度要求极度严格,难以利用传统实验手段开展相关研究,在这种情况下,Maekawa等[2]首次将分子动力学(MD)模拟应用于纳米切削刀具的磨损机理研究,模拟结果表明,金刚石刀具中C—C键的结合强度会随着工件原子的扩散而减弱,从而造成刀具磨损。Wang等[3]基于MD模拟对金刚石刀具的磨损进行表征,发现在单晶硅纳米切削过程中,切削刃的边缘易产生严重结构缺陷。Cai等[4]利用MD模拟研究了金刚石刀具在超精密加工单晶硅时的软化机理,发现切割区温度的升高会导致金刚石刀具软化,并且较高的温度和压力会缩短少量硅原子间的键合尺寸。

为了改善精密加工刀具的切削性能并提高生产效率,对刀具进行微结构化处理是一种有效措施[5]。切削加工所产生的热绝大部分被切屑带走,剩余部分则扩散入工件和刀具中,在刀具前刀面增加沟槽结构能提升材料去除率,让更多的切削热被切屑带走,有助于降低刀具温度,同时对工件加工表面的影响也较小,而刀具后刀面与工件加工表面直接接触并剧烈摩擦,对工件亚表面质量、塑性变形以及刀具磨损产生了明显影响。基于此,本文利用分子动力学模拟软件LAMMPS[6]并结合OVITO软件[7]对单晶硅纳米切削过程进行MD仿真,在金刚石刀具后刀面添加V形槽微结构,重点考察了微结构对单晶硅切削行为及刀具磨损的影响规律,以期为超精密加工刀具的磨损机理研究提供参考。

1 模拟模型及方法

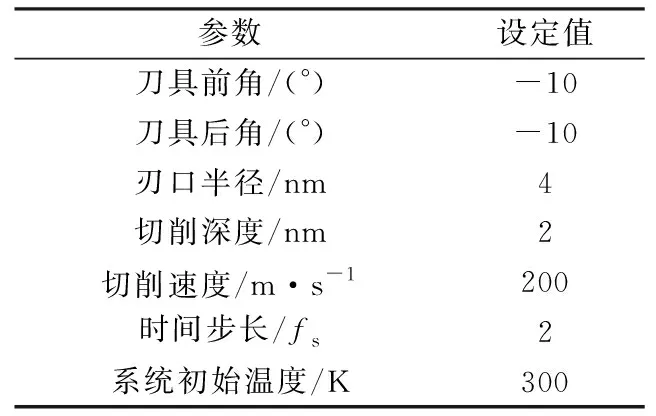

在整个单晶硅纳米切削模拟过程中,边界层原子始终固定以减弱边界效应及保持晶格对称性。在实际切削加工中,切削产生的热会被切屑和润滑剂吸收,而模拟中则是以增加恒温层的方式来吸收切削热。同时,为了减小模拟时的尺寸效应,在z方向上采用周期性边界条件,主要模拟参数如表1所示。此外,本文使用ABOP( analytical bond-order potentials)势能函数[9]来描述金刚石的力学性能,这样可以保证MD模拟结果的准确性和可靠性。

图1 切削模型示意图

图2 刀具模型示意图

表1 模拟参数

2 结果和讨论

2.1 工件亚表面损伤

在纳米切削过程中,单晶硅在刀具切削刃的挤压作用下会发生形变和晶格断裂,当刀具与工件接触开始切削作业时,刀具前方和下方的硅原子会受到极大的应力作用,该阶段即加载阶段;随着刀具沿切削方向继续前进,刀具下方的硅原子沿后刀面发生弹性恢复并形成已加工表面,该阶段即卸载阶段,不过,此时刀具下方的硅原子仍受到刀具挤压,因此该区域可视为加载区,而脱离刀具挤压部位的已加工表面区域则可视为卸载区。

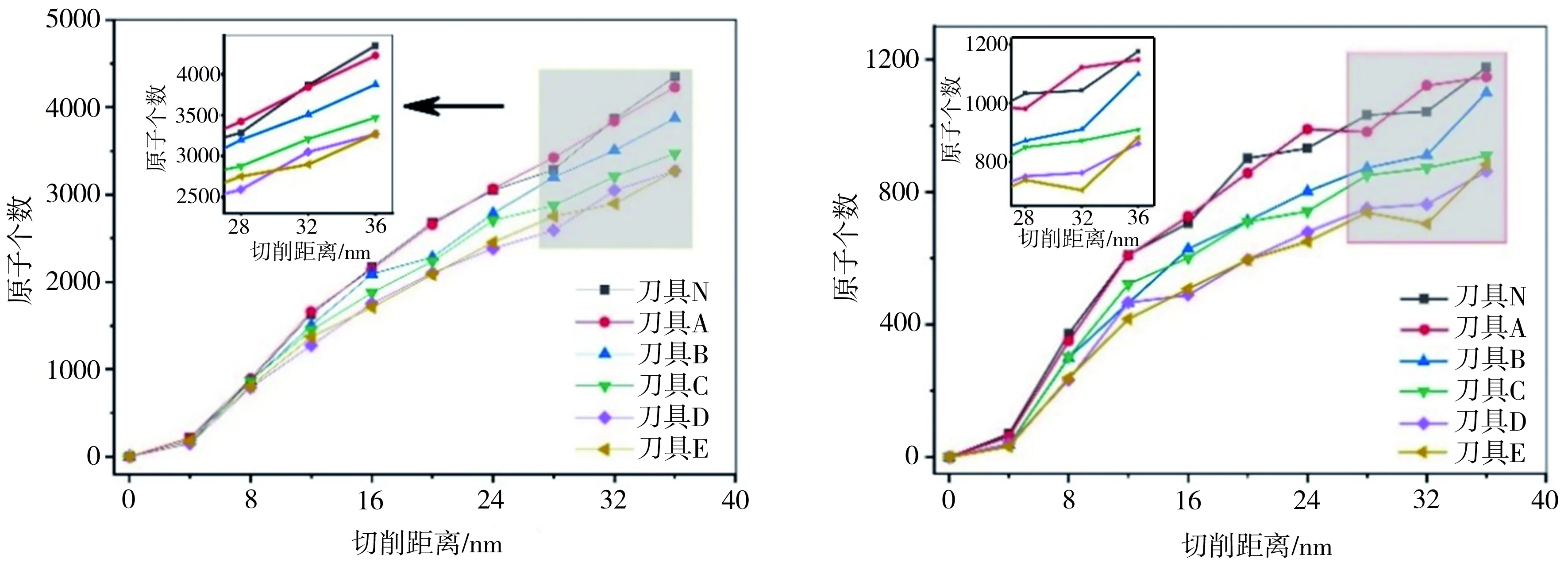

单晶硅在接触载荷作用下会经历一系列相变,当静水压力达到10~13 GPa时,具有金刚石结构、配位数(CN)为4的Si-I 相(脆性)将转变为CN为6的金属相Si-Ⅱ(韧性),而非静水压力可以将Si-I相转变为稳定的BCT5-Si相(CN为5)[10]。当金刚石刀具沿切削方向切割36 nm时,单晶硅工件中Si-Ⅱ和BCT5-Si相的原子统计数量随切削距离变化的模拟结果如图3所示。由图3可见,利用具有不同微结构的刀具进行切削时,单晶硅中Si-Ⅱ和BCT5-Si相的硅原子数在切削过程中的变化趋势基本一致,均随着切削距离的延长而增加,同时,BCT5-Si相硅原子的积累速度远远大于Si-Ⅱ相硅原子相应值,这是因为Si-Ⅱ相在大约4 GPa压力下会变得不稳定[11],从而在刀具卸载过程中失去结晶秩序,转变为非晶硅,体积相应增大,从而使加工工件表面产生弹性恢复。从图3中还可以看出,增加金刚石刀具的微沟槽深度,有利于减少单晶硅工件中Si-Ⅱ和BCT5-Si相硅原子的积累。

(a)BCT5-Si相 (b)Si-Ⅱ相

单晶硅为立方金刚石结构,在切削过程中受到刀具的挤压和剪切后,其表面晶体结构会转变为非金刚石结构并积累形成亚表面结构损伤向工件更深处(y轴负方向)拓展。参照文献[12],对加工后的单晶硅工件进行金刚石结构鉴定,获得工件亚表面结构损伤位置分布如图4所示,其中灰白色部位为损伤硅原子层,其它颜色部位为正常金刚石结构层即无损伤硅原子层。由图4可见,当使用无沟槽结构的刀具N进行切削时,卸载后的工件表面形成了明显的锯齿状深度损伤,这是因为卸载过程中刀具下方硅原子中积累的能量没有及时释放;当使用沟槽深度为0.25 nm的刀具A进行切削时,工件卸载区中远离加载区的锯齿状损伤部位深度变浅,而临近加载区的锯齿状损伤依然较深,从中反映出刀具卸载时工件原子的能量释放特点;当使用沟槽深度为0.50 nm的刀具B进行切削时,工件卸载区中的深度损伤程度进一步减轻;当使用沟槽深度分别为0.75、1.00、1.25 nm的刀具C、刀具D或刀具E进行切削时,相应的工件已加工表面损伤层已经变薄且分布均匀,不再呈现明显锯齿状,表明硅晶体的结构损伤没有向工件内部更深处扩展。进一步对工件损伤原子层平均深度H[13]进行统计计算发现,随着刀具微沟槽加深,工件损伤原子层平均深度H

图4 亚表面结构损伤示意图

逐渐减小,不过,当刀具沟槽深度较浅(刀具A)时,工件损伤原子层平均深度H与无沟槽刀具N相应值相比减幅不大,微结构对切削行为影响极小,当沟槽深度由0.25 nm逐级增至0.50、0.75、1.00 nm(刀具B~刀具D)时,每一级对应的工件损伤原子层平均深度减幅均较大,当沟槽深度达到1.25 nm(刀具E)时,由于后刀面已经提供了足够大的活动空间,微结构对能量释放的影响作用开始减弱。在纳米切削过程中,随着切削深度加大,工件出现锯齿状损伤并加深是脆塑性切削状态的典型特征之一[14],本研究模拟结果显示,使用具有沟槽结构的刀具有助于减少工件锯齿状损伤,使切削状态向理想的塑性切削状态转变,明显提高了效费比,保证了一定的切削深度,获得了较高的材料去除率。

2.2 工件加工形貌及表面粗糙度

图5所示为不同刀具条件下已加工单晶硅工件表面的微观形貌及相应的表面粗糙度Ra计算结果。图5(a)中工件表面区域Ⅰ里的红色V形区域是切削过程中金刚石刀具后刀面的微沟槽所留下的印痕,沟槽越深,V形印痕就越明显。随着原子流动以及卸载过程中工件发生弹性恢复,这些表面印痕会因工件表面的恢复效应而变浅甚至消失,从而形成平缓表面(区域Ⅱ)。从图5(a)中可以看出,当微沟槽深度h不超过0.75 nm时,已加工工件表面(区域Ⅱ)没有观察到明显的红色V形印痕;当微沟槽深度h为1.00、1.25 nm时,过深的沟槽在工件表面留下的V形印痕也较深,超过了工件弹性恢复上限,故而在已加工表面(区域Ⅱ)保留下来。表面粗糙度Ra计算所选取的区域为图5(a)中的区域Ⅱ,该区域已经过加工并完全卸载,且远离起始切削边缘,可以减轻边界效应带来的影响。由图5(b)可见,当刀具后刀面微沟槽较浅(h不超过0.75 nm)时,所切削的单晶硅工件表面粗糙度Ra略大于无沟槽结构刀具N的相应值;当刀具微沟槽加深至1.00、1.25 nm时,所切削工件表面粗糙度Ra大幅增加,这表明较深的微沟槽结构会导致工件表面质量严重恶化。

(a)表面形貌 (b)表面粗糙度

2.3 刀具磨损情况

对金刚石刀具后刀面的原子结构进行鉴定,将非金刚石结构的原子用白色标注以表征刀具磨损情况,再根据温度标尺对刀具后刀面进行着色处理,获得刀具后刀面磨损情况与相应位置的温度对照如图6所示。由图6可见,当刀具后刀面微沟槽深度h为0.25、0.50、0.75 nm时,V形沟槽尖端处出现排布稀疏的高温原子(红色),这些原子极不稳定,在强烈的挤压和摩擦作用下发生剧烈运动,动能增大从而导致温度升高,不过此类原子并未形成一定规模;当微沟槽深度增至1.00、1.25 nm时,后刀面中间区域出现了较多的白色磨损原子,而相应位置的温度也较高,表现为红色的高温原子大量聚集,表明切削热在此处积累而未能及时释放,证实了高温是导致刀具磨损的主要诱因之一。在纳米切削过程中,单晶硅在刀具的挤压作用下发生相变,导致刀具切削刃下方的相变硅产生严重的弹塑性变形。当刀具沿着切削方向继续加工时,切削刃下方的相变硅原子将在弹性恢复作用下沿着后刀面逐渐释放积累的晶格能,这些晶格能会转变为切削热。相比无沟槽结构刀具,在刀具后刀面构建沟槽更有利于弹性变形能的快速释放,并且沟槽越深,变形能的释放速度越快。当沟槽深度为0.25、0.50、0.75 nm时,弹性变形能释放速度较慢,热量会传导至金刚石刀具并被恒温层及时吸收;当沟槽加深至1.00、1.25 nm时,变形能释放速度过快,且较深的沟槽加剧了原子运动,将更多的热量携带至刀具后刀面,过多的热量不能及时被恒温层吸收,积累到一定程度后将导致刀具更易磨损。综合上述模拟结果可知,在金刚石刀具后刀面构建深度为0.75 nm的微沟槽结构,可使刀具获得较好的切削性能。

图6 刀具表面磨损与对应的温度

3 结语

利用分子动力学模拟了单晶硅的纳米切削过程,研究了在金刚石刀具后刀面构建微沟槽结构对工件表面加工质量及刀具磨损的影响。模拟结果显示,单晶硅中Si-Ⅱ和BCT5-Si相的硅原子数在切削过程中的变化趋势基本一致,均随着切削距离的延长而增加,BCT5-Si相硅原子的积累速度远远大于Si-Ⅱ相硅原子相应值,增加金刚石刀具的微沟槽深度能减少单晶硅工件中Si-Ⅱ和BCT5-Si相硅原子的积累,降低工件锯齿状损伤程度,使切削状态向理想的塑性切削状态转变,提高了效费比,保证了一定的切削深度。不过,当刀具微沟槽过深时,所切削工件表面粗糙度大幅增加,表面质量明显下降,并且较深的沟槽使得变形能释放速度过快,还加剧了原子运动,将更多的热量携带至刀具后刀面而不能及时被恒温层吸收,导致刀具更易磨损。综合模拟结果,当后刀面微沟槽深度为0.75 nm时,金刚石刀具具有较理想的切削性能。