激光沉积制造SiC/ZL114A复合材料组织及力学性能研究

吕长生, 王立权, 伊俊振

(1.哈尔滨工程大学 机电工程学院, 黑龙江 哈尔滨 150001; 2.沈阳航空航天大学 材料科学与工程学院, 辽宁 沈阳 110136)

ZL114A(Al-Si-7Mg)铝合金是常见的Al-Si系亚共晶合金[1],具有良好的铸造性能、焊接性能以及综合力学性能,在航空航天、汽车等领域承受高载荷的各类结构件中得到了广泛的应用[2-3]。由于综合了铝的金属性能和增强颗粒的陶瓷性能,颗粒增强铝基复合材料具有耐磨性好、热导率高、热膨胀系数低和尺寸稳定性好等特性[4]。在铝基复合材料中,常采用的颗粒增强体主要包括SiC、Al2O3、SiO2等。SiC颗粒具有高强度、高硬度、高模量、低膨胀系数等诸多优点[5],是当前理想的增强体。铝基复合材料常见的制备方法主要有粉末冶金法、搅拌熔铸法、挤压铸造法和喷射沉积法等[6]。Zhao等[7]采用激光选区熔化工艺制备了SiC增强铝基复合材料,并对其形成机理和组织特点进行了研究。饶项炜等[8]对选区激光熔化成形碳纳米管增强铝基复合材料的成形机制及力学性能进行了研究,随激光能量密度的增加,碳纳米管增强铝基复合材料的致密度得到了显著提升。Simchi等[9]利用激光烧结技术制备了SiC增强A356复合材料,研究了扫描速率、扫描间距、烧结气氛和SiC粒径(7和17 μm)和含量(高达20 wt%)对致密度的影响。目前,针对送粉式的激光沉积制造成形工艺研究相对较少。对铝合金复合材料激光沉积制备工艺的优化以及增强相的形态、含量控制等关键基础问题尚缺乏深入研究。

本文以SiC颗粒为增强体,采用送粉式激光沉积制造工艺制备SiC颗粒增强铝基复合材料,重点研究成形工艺以及增强颗粒的含量对材料的组织及力学性能的影响,为铝基复合材料的激光沉积制造提供实验数据和参考。

1 激光沉积实验材料与方法

1.1 沉积材料与基体

实验以经T6处理的大块ZL114A铝合金为基体,切成尺寸为200 mm×100 mm×30 mm块材待用,用砂纸将基体表面打磨以去除氧化层,并用丙酮清洗后吹干,实验前需将基板进行预热处理,缓解温度梯度对沉积样品组织及性能的影响。沉积实验所用粉末为ZL114A铝合金球形粉末(Si: 6.50~7.50, Mg: 0.45~0.60, Ti: 0.10~0.20),该粉末由真空等离子旋转电极法制备,颗粒度40~160 μm。实验所用SiC颗粒的尺寸为20~200 μm。为使ZL114A铝合金粉末与SiC颗粒混合均匀,采用行星式球磨机(F-P8L)将ZL114A铝合金粉末与不同质量分数(10%,20%,30%)的SiC颗粒进行球磨处理,磨球为Ф5 mm的ZrO2陶瓷球,根据文献[4],球磨球料比设置为5∶1,为避免ZL114A铝合金粉末的氧化,选用低速球磨,球磨机转速设置为50 r/min,球磨时间为6 h。

1.2 激光沉积实验

采用自主搭建的LDM-800激光沉积制造系统进行SiC/ZL114A复合材料的沉积制备,该系统主要包括6.0 kW光纤激光器、三轴运动系统、同步送粉系统以及氩气保护箱等。利用多参数组合激光沉积单道工艺实验对激光功率和扫描速度进行优化,实验所用激光器的光斑直径为3 mm,激光功率1.2~2.0 kW,扫描速度3~7 mm/s,单道实验每道次间停留15 s,以缓解沉积过程中热累积对组织及性能的影响。由于该铝合金粉末较轻,若载气量过大会使送粉嘴送出的粉末难以汇聚,造成粉量流失,降低粉料利用率;若载气量过小,会导致粉料无法均匀送出。借鉴文献[10],本文选定的送粉量为2 g/min,载气压力为0.2 MPa,载气流量为2.2 L/min。

1.3 金相分析及硬度测量

沿垂直于激光扫描方向截取沉积件制备金相试样,经镶嵌、预磨和抛光后,采用HF+H2O(体积比1∶10)的腐蚀液腐蚀10~15 s。采用OLYMPUS-GX51型光学显微镜对金相试样进行显微组织分析;采用HVS-1000A型显微硬度计测定试样的显微硬度,加载载荷为100 g,加载时间为10 s。

1.4 拉伸性能分析

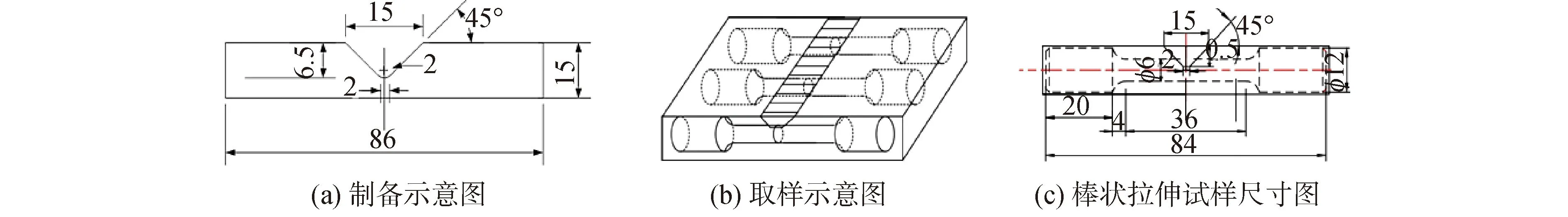

通过采用局部沉积制造的方法[10]进行SiC/ZL114A复合材料拉伸性能试件的制备,具体的制备及取样过程如图1所示,利用机械加工将ZL114A基体(86 mm×40 mm×15 mm)加工成贯通槽形式,具体尺寸如图1(a)所示,采用多道多层、短边往复扫描的方式对不同SiC含量的SiC/ZL114A复合材料进行激光沉积制备,所用激光功率为1.8 kW,扫描速度为5 mm/s。拉伸样品取样示意图如图1(b)所示,棒状拉伸试样具体尺寸如图1(c)所示,在棒状拉伸试样中沉积区截面的高度约占总体高度的50%。采用电子万能试验机(INSTRON-5982)对SiC/ZL114A沉积试样进行室温拉伸性能测试,加载速率为2 mm/min。

图1 拉伸样品制备及取样示意Fig.1 Schematic of preparation and sampling for tensile sample

2 组织及性能分析

2.1 宏观形貌分析

图2为激光沉积单道试样和多道多层沉积试样的表面宏观形貌,其对应实验参数如表1所示。激光功率越小或扫描速度越大,单道沉积样品的成形尺寸越小、表面成形质量越差。激光能量密度E为[10]:

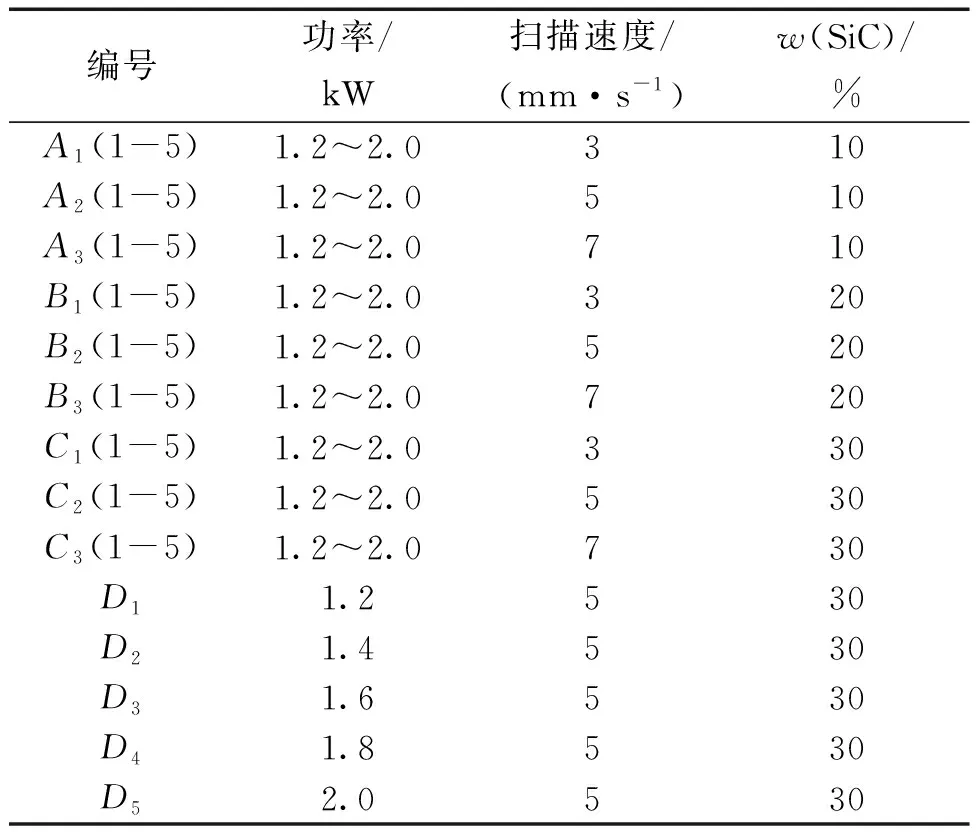

表1 激光沉积试验工艺参数Table 1 Parameters of laser deposition test

E=P/VD

(1)

式中:P为激光功率;V为扫描速度;D为光斑直径。

激光功率越小或扫描速度越大,激光能量密度就越低。低能量密度作用下,单位质量粉末吸收的热量少,会造成金属粉末不能彻底熔化,降低了单道成形件的尺寸。而部分未熔化粉末颗粒会夹杂在熔池内部形成熔合不良等缺陷。但当能量密度过大时,沉积试样将出现过烧和成分烧蚀现象,且极易造成成形件的弯曲、变形,影响加工精度。固定扫描速度(5 mm/s),通过改变激光功率(1 200~2 000 W)制备了多道多层(15道、3层)沉积试样,尺寸为25 mm×25 mm×4 mm,如图2中D1~D5所示,在较低的功率密度条件下(D1、D2),沉积样品出现了明显的熔合不良现象,导致沉积试样表面粗糙度明显增大,严重影响成形件外观和尺寸精度。

图2 不同工艺参数下SiC/ZL114A激光沉积试样表面形貌Fig.2 Appearance of laser deposited SiC/ZL114A samples fabricated by different process parameters

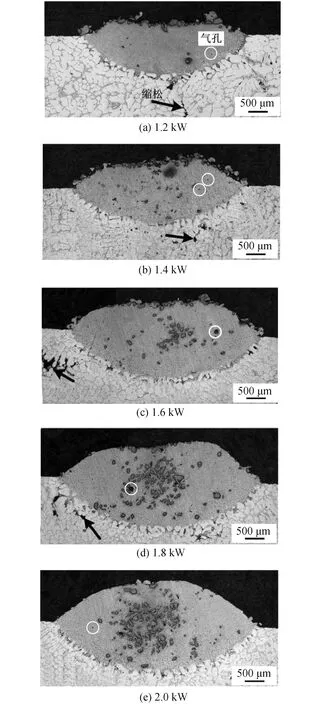

图3为不同激光功率下30%SiC/ZL114A沉积样品的宏观截面形貌,当扫描速度为3 mm/s时,随着激光功率的增加,激光的能量密度增加,金属粉末融化充分、熔化量增加,导致沉积层的熔深与熔宽增大。此外,沉积样品内部的SiC颗粒主要分布在沉积层的中部和表面。随着激光功率的增加,沉积层中部的SiC含量增多,但表面的SiC含量减少,这主要是由于激光沉积过程中熔池内部的对流现象导致的[11]。与液态的ZL114A合金相比,SiC颗粒的流动性较差,在低功率条件下,熔池内的对流强度较弱,使得SiC颗粒在表面富集;而随着激光功率的增加,熔池内的对流强度增加,使得SiC颗粒随熔池内部液态金属的对流在中部聚集。此外,在激光沉积层内部可观察到气孔的存在(如图中圆圈区域所示),其产生原因主要是由于激光沉积快热快冷的特点,熔池冷却速度高达102~106K/s,进入熔池中的气体没有充足的时间上浮溢出,导致在沉积层内部形成气孔缺陷。对比发现,图3(c)、(d)中所示气孔尺寸(约100 μm)明显高于图3(a)、(b)中气孔尺寸(约40 μm),这是由于SiC颗粒表面容易吸附气体,在激光沉积制造过程中,铝合金熔体中SiC颗粒存在的位置易引入更多气体,导致SiC颗粒附近的气孔尺寸明显增大[12]。

图3 3 mm/s条件下,30%SiC/ZL114A单道沉积件的宏观截面形貌Fig.3 Section morphology of single pass deposited 30%SiC/ZL114A sample under 3 mm/s

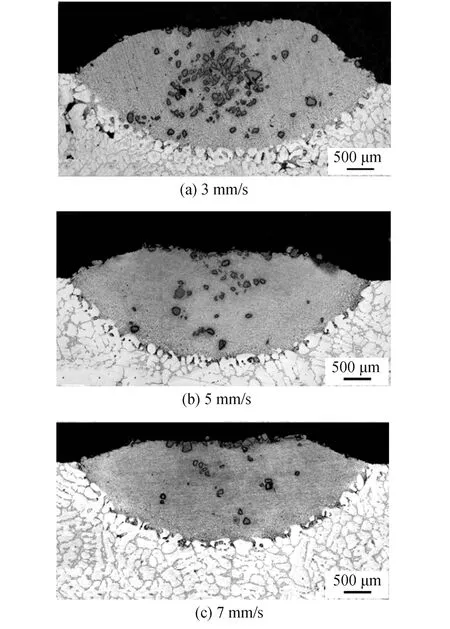

图4为不同扫描速度下30%SiC/ZL114A沉积样品的宏观截面形貌,当激光功率一定时(1.8 kW),随着扫描速度的增加,激光的能量密度降低,金属粉末熔化量减少,导致沉积层的熔深与熔宽减小。并且,随着扫描速度的增大,沉积层中部的SiC含量逐渐减少,而表面的SiC含量逐渐增加,该变化趋势与激光功率相反。

图4 1.8 kW条件下,30%SiC/ZL114A单道沉积件的宏观截面形貌Fig.4 Section morphology of single pass deposited 30%SiC/ZL114A sample under 1.8 kW

图5为不同SiC含量的SiC/ZL114A沉积样品的宏观截面形貌,当激光沉积工艺参数一定时(功率为1.8 kW,扫描速度为5 mm/s),沉积层的熔深与熔宽变化不大,SiC颗粒主要分布在沉积层表面和中部,随着SiC总量的增加,沉积层表面和中部的SiC含量逐渐增加。

图6为不同激光功率下30%SiC/ZL114A多道多层成形件的宏观截面形貌。在低功率条件下的单道沉积样品中(图3(a)和(b)),SiC颗粒在沉积层表面聚集,但在随后的多道多层搭接沉积过程中表层和两端都将得到重熔。由于激光的能量密度较低,熔体的塑性流动差,造成SiC颗粒部分团聚,与基体结合效果不好,部分SiC颗粒在金相制备过程中容易被磨掉,留下较大的孔洞(图6(a)和(b))。随激光功率的增加,能量密度增大,熔池内的对流强度增加,单道沉积样品中SiC颗粒在沉积层中部均匀分布(图3(c)~(e)),而SiC颗粒含量较低的区域(单道沉积层顶部和两端)在随后的多道多层搭接沉积过程中得到重熔,SiC颗粒得到重新分布,最终导致SiC颗粒在沉积层中均匀分布(图6(c)~(e))。此外,在多道多层激光沉积过程中,沉积层中气体的引入量增多,更易形成气孔,由于SiC颗粒的吸附作用,气孔主要分布在SiC颗粒附近,气孔尺寸较大;而少数气孔分布在无SiC颗粒区域,气孔尺寸较小。

2.2 显微组织分析

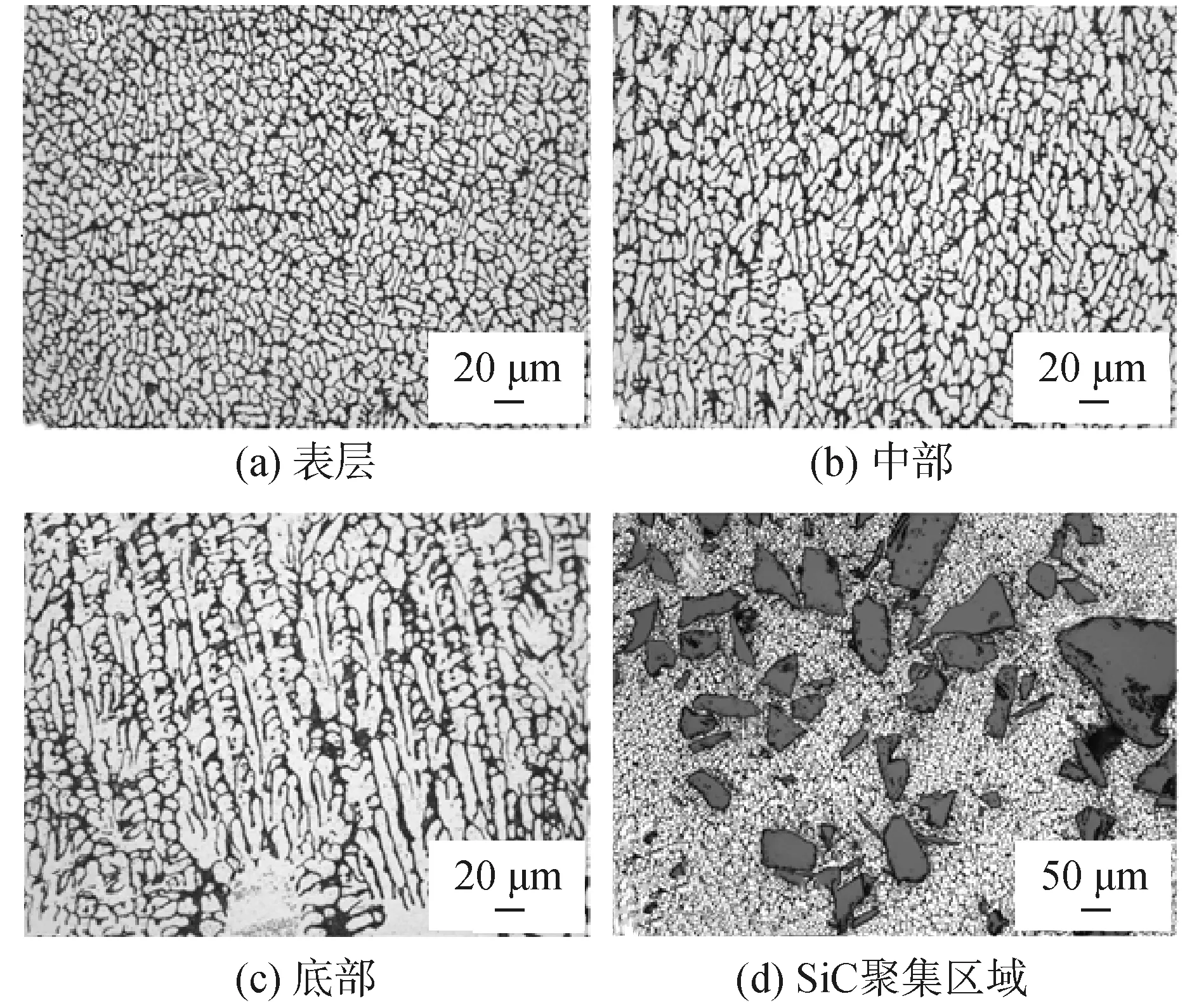

图7为激光单道沉积层的显微组织形貌,沉积层组织由基体组织(主要由α-Al枝晶和枝晶间的Al-Si共晶组织构成[13])和SiC颗粒组成。与ZL114A基体组织相比,激光沉积层组织更为细密,这是由于激光沉积制造快速加热快速冷却的特点,使晶粒来不及长大,导致了晶粒的细化。激光沉积层顶部主要由等轴晶组成,如图7(a)所示;与沉积层表层组织相比,中部组织同为等轴晶,但较为粗大,如图7(b)所示;沉积层底部组织为粗大的柱状树枝晶组织,如图7(c)所示。由沉积层表层到熔池底部,沉积层内部组织由等轴晶逐步向柱状树枝晶转变,主要是由激光沉积制造过程中熔池内部的温度梯度与凝固速率决定的。由于沉积层表层散热途径较多,如向已凝固的沉积层进行热传导或与外界间进行热交换,提高了液固界面前沿的组分过冷度,导致沉积层表层处于深冷状态,凝固速率较快,在该条件下,晶粒的生长速率小于形核速率,最终导致在沉积层表层形成了细小的等轴晶组织。在沉积层底部,当金属溶液与较冷的基体接触时导致了晶核的形成,然后由于熔池的内部热量无法及时散出,只能与固态基材间进行热传导,晶核将沿着散热方向逐步生长为粗大的柱状树枝晶组织。在SiC颗粒聚集区(如图7(d)所示),SiC颗粒与基体间具有良好的润湿行为,二者之间结合紧密,且结合面相对光滑平整,未发现界面产物生成。由于SiC颗粒主要分布在沉积层的中部(如图3(d)所示),其基体主要为较粗大的等轴晶组织,如图7(b)所示。

图7 1.8 kW、5 mm/s条件下,30%SiC/ZL114A单道沉积试样显微组织形貌Fig.7 Microstructure of 30%SiC/ZL114A single pass deposited sample under 1.8 kW, 5 mm/s

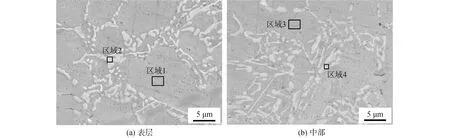

图8为30%SiC/ZL114A沉积层的高倍显微组织形貌,Al-Si共晶组织连续分布于α-Al枝晶间隙,呈不规则的块状、棒状分叉等形态。为确定基体组织的元素分布情况,对基体组织不同区域进行了能谱分析,结果表明沉积层表层α-Al枝晶(区域1)中Si的质量分数为1.66%,Al-Si共晶(区域2)中Si为21.29%,如图8(a)所示。Al、Si相呈现过饱和状态,这表明共晶共生区倾向于Si相生长,另外由于Al原子间是金属键,相对于Si相的小平面生长所需的过冷度小,熔点低于Si相,因此共晶共生区倾向于低熔点的Si相。ZL114A中Mg质量分数为0.4%~0.6%,区域1中Mg质量分数为1.12%,可见Mg作为增强元素富集于α-Al中,起到强化ɑ-Al固溶体效果。图8(b)为沉积区中部的显微组织形貌,由于收到激光沉积周期性、非稳态重熔与微热处理作用,共晶组织发生熔断,向粒状转变。能谱分析结果表明,区域3(α-Al枝晶)中Si的含量为1.53%,区域4(Al-Si共晶)中Si的含量为29.98%,与表层相比,沉积层中部共晶组织中Si元素含量更高,可充分发挥其强化作用,显著提高合金强度。

图8 30%SiC/ZL114A成形件能谱分析结果Fig.8 EDS analysis results of 30%SiC/ZL114A sample

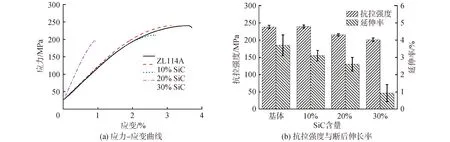

2.3 拉伸性能分析

室温下对不同含量的SiC/ZL114A激光沉积试件进行拉伸试验,结果如图9所示。ZL114A基材的平均抗拉强度为238.2 MPa,平均断后伸长率约为3.7%其强度低于文献[14]所得结果,其原因可能是由于ZL114A铸锭过大、固溶处理工艺不合理,未能使整个铸锭完全固溶,导致中部区域的ZL114A合金强度较低。此外,ZL114A基体中分布着大尺寸的(>200 μm)、不规则形状的疏松缺陷,这种缺陷易引起应力集中,降低材料的拉伸性能[14]。当SiC颗粒含量为10%时,材料的强度略高于基材,而塑性低于基材。其原因一方面是由于SiC/ZL114A复合材料中SiC颗粒与ZL114A基体间的结合界面,在受到外力作用时,基体会通过结合界面将外加载荷传递到SiC颗粒上。一般情况下,结合界面越多,承载外界载荷的能力越高[15],抗拉强度提高;另一方面,随着SiC含量的增加,基体内产生较多的晶格畸变和热错配,导致位错密度增大,强度提高[16]。此外,在激光多道多层沉积过程中,部分基体将发生再结晶转变,而SiC颗粒的存在可抑制晶粒边界的移动,从而引起细晶强化[17]。随SiC颗粒含量的进一步增加,SiC颗粒易发生团聚,且团聚区域内气孔等缺陷增多(如图6所示),在拉应力作用下,在缺陷处容易产生应力集中,导致承载和传递载荷的能力降低,随外力的增加形成裂纹源,导致拉伸强度的降低。此外,随着SiC含量的增加,带有缺陷的SiC颗粒增多,受力时裂纹源增加,加速裂纹扩展,导致颗粒断裂倾向增加,材料强度降低。SiC/ZL114A复合材料的断后伸长率随SiC颗粒含量的增加持续下降,这是由于SiC硬质颗粒的加入会限制基体的变形,因此,随SiC颗粒含量的增加,SiC/ZL114A复合材料的塑性不断下降。修复比(沉积比)为50%的激光沉积ZL114A合金的抗拉强度仅为139 MPa,但其断后伸长率较高,达到了8.9%[18],其主要原因在于激光沉积修复过程中热量累积使热处理后的基材晶粒继续长大、造成组织粗大,导致强度降低。而在经过热处理后,材料的抗拉强度提升到了307.3 MPa,而断后伸长率降为2.3%。与其相比,本研究中SiC颗粒的加入有效抑制了晶粒的长大,提升了激光沉积ZL114A基体组织的强度。因此,可通过激光沉积SiC/ZL114A复合材料进行ZL114A铝合金部件的修复,并且由于SiC颗粒的加入促进了沉积层硬度的提高,这有助于修复部位耐摩擦磨损性能的提升。

图9 SiC/ZL114A复合材料的室温拉伸性能Fig.9 Tensile property at room temperature of the SiC/ZL114A composite

3 结论

1)沉积层组织由ZL114A基体组织和SiC颗粒组成。SiC颗粒的分布、含量与激光功率密切相关,随着激光功率的增加,沉积层中部的SiC含量增多,但表面的SiC含量减少,沉积层中SiC颗粒的整体含量增加。经多道多层沉积后,使SiC颗粒重新分布,激光功率越高,SiC颗粒在沉积层中分布越均匀。

2)在温度梯度作用下,沉积层组织由熔池底部的柱状晶向表层细小的等轴晶过度。

3)当SiC颗粒含量为10%时,材料的强度最高,随SiC颗粒含量的增加,SiC/ZL114A复合材料的强度和塑性持续下降。