基于车身悬置动刚度的车内降噪研究

唐公明,陈德博,耿磊,吴思远

徐州徐工汽车制造有限公司技术中心,江苏徐州 221000

0 引言

动刚度分析是评价车身悬置安装点 NVH 性能的重要方法之一。动刚度为结构产生单位振幅所需要的动态载荷,代表了结构在动态载荷下抵抗变形的能力[1]。动刚度不是一个常数,其随频率的改变而变化,是频率的函数。车身悬置支架的动刚度考察的是在关注频率范围内支架局部区域的刚度水平,动刚度不足必将引起传递路径上更大的振动噪声,将影响悬置支架连接部件的NVH问题,是在整车NVH分析中必须要考虑的因素[2]。

燃油商用车在定置工况下,其整车振动来自于发动机往复循环的运转,该振动能量通过车架及车身悬置系统传递至车内。当车身悬置安装点动刚度不足时,隔振效率会降低,不能起到较好的抑制振动作用,从而引起车内振动噪声性能下降。因此,优化车身悬置局部结构,提升车身悬置安装点动刚度,可以有效降低结构振动噪声传递。

本文以某重卡车身悬置为研究对象,通过车身动刚度分析,发现车身后悬置支架动刚度不足,对悬置支架进行了结构优化,提高其动刚度,车身的噪声传递函数也得到了改善,最终通过试验验证,优化方案有一定的降噪效果。

1 动刚度与原点动刚度概念

1.1 动刚度概念

线性系统的刚度为作用在系统上的力与系统位移的比值。其中,静刚度为静止状态下系统被施加的力与位移的比值。而当系统运动时,其刚度特性会随着输入频率[3]发生变化。对于单自由度系统,其运动学方程为:

(1)

式中:m为系统质量,kg;c为系统阻尼,N·s/mm;k为系统刚度,N/mm;x为系统位移,mm;f为系统激励力,N。

将速度、加速度与位移的关系代入式(1),则系统的刚度为:

(2)

该刚度为激励频率的函数,称之为动刚度,其幅值为:

(3)

可以看出,系统动刚度取决于系统质量、静刚度、阻尼等,当系统静止时,静刚度就是动刚度。

1.2 原点动刚度概念

由于测量振动信号时,相对于位移信号,加速度信号的测量更为方便,所以振动信号的采集通常采用加速度的测量。反映连接点动刚度特性的原点加速度导纳称为 IPI(input point intertance)。IPI 分析是在一定频率范围内通过在加载点施加单位力作为输入激励,同时将该点作为响应点,测得该点在对应频率范围内的加速度导纳[4]。

(4)

式中:a为加速度,mm/s2;F为激励力,N;ω为圆频率,rad/s;f为频率,Hz;k为动刚度,N/mm。

2 悬置动刚度分析

2.1 建模

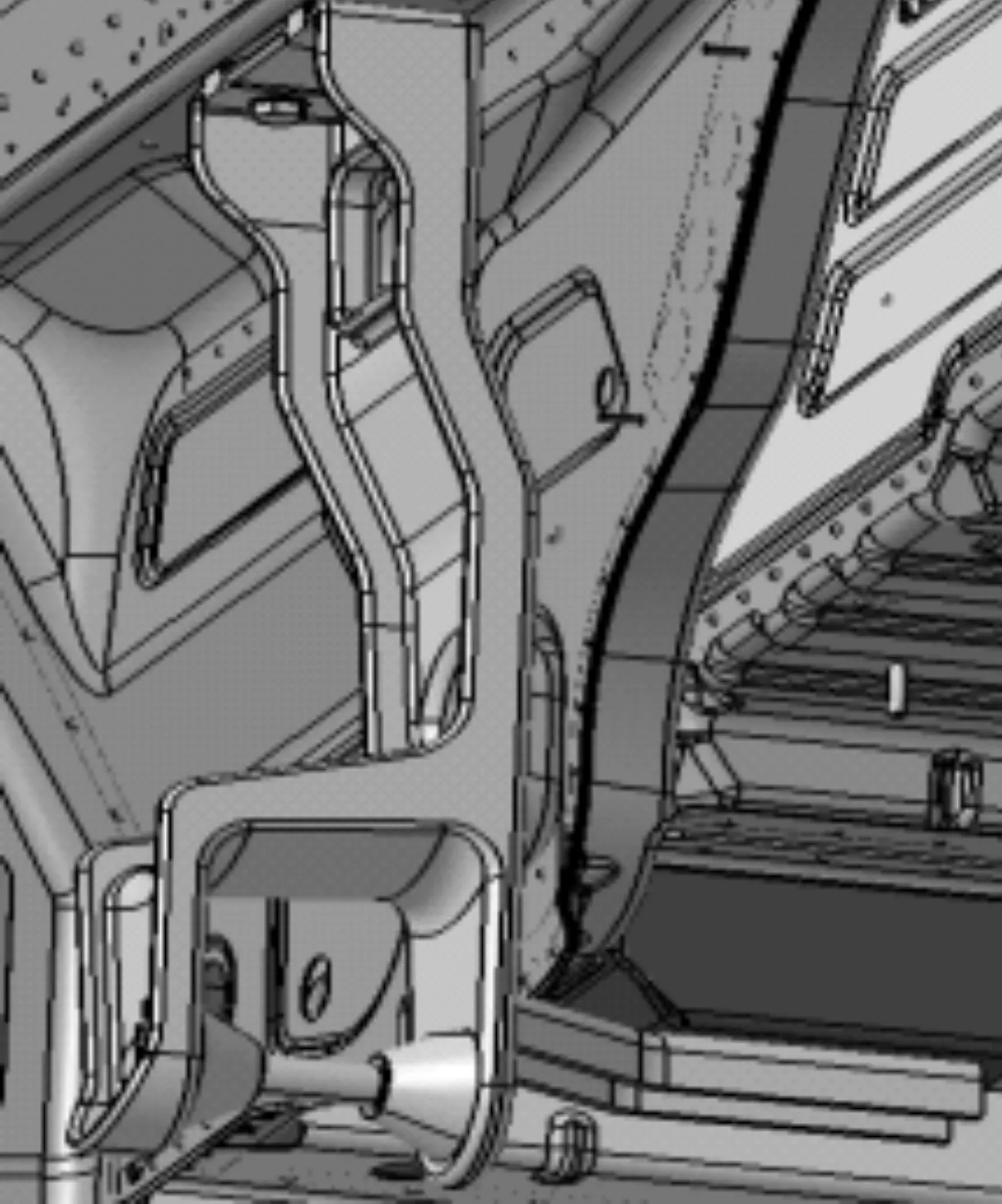

根据车身CAD模型建立有限元模型:均匀钣金件采用壳(shell)单元离散,悬置支座等铸件类结构采用实体(solid)单元模拟,螺栓连接采用Beam+Rb2单元简化,点焊和缝焊均采用Solid+Rb3组合单元简化,集中质量采用CONM2单元简化。

车身板件整体采用10 mm网格划分,三角形单元的占比控制在5%以内,铸件类部件采用一阶四面体5 mm单元进行网格划分。所建立的TB车身有限元分析模型如图1所示。

图1 TB车身有限元分析模型

2.2 边界条件及工况设置

将驾驶室4个悬置点每个方向的激励载荷定义为 1 个工况,载荷为1 N的集中力,依据模态截断理论,按最高模态频率至少为分析频率两倍的原则设定分析频率。

以激励点作为响应点,输出悬置点的加速度响应[5],并把加速度响应曲线纵坐标转换成对数的形式。根据企业标准,悬置支架动刚度目标值设定为5 000 N/mm。

2.3 分析结果

驾驶室前悬置支架3个方向的IPI均能满足要求,左后悬置支架IPI分析结果如图2所示。

图2 左后悬置支架IPI分析结果

分析结果显示,X向、Y向加速度与目标值相差较大,Z向加速度基本满足要求。

2.4 优化方案

针对分析结果,结合后悬置支架结构形式,提出了两种优化方案,原方案及两种改进方案如图3至图5所示。

图3 后悬置支架原方案

图4 后悬置支架改进方案一

图5 后悬置支架改进方案二

改进方案一相对于原方案进行了局部结构加强,改进方案二在白车身底部纵梁和悬置支架之间增加了一折弯的板件,通过焊接方式分别和车身纵梁及悬置支架连接,左后悬置X、Y和Z3个方向的IPI分析结果分别如图6至图8所示。

图6 左后悬置X向IPI分析结果

图7 左后悬置Y向IPI分析结果

图8 左后悬置Z向IPI分析结果

分析结果显示,改进方案二X向动刚度提升较多,已能满足企业标准,改进方案一效果较差;改进方案二在Y向、Z向动刚度略优于改进方案一。

3 噪声传递函数验证

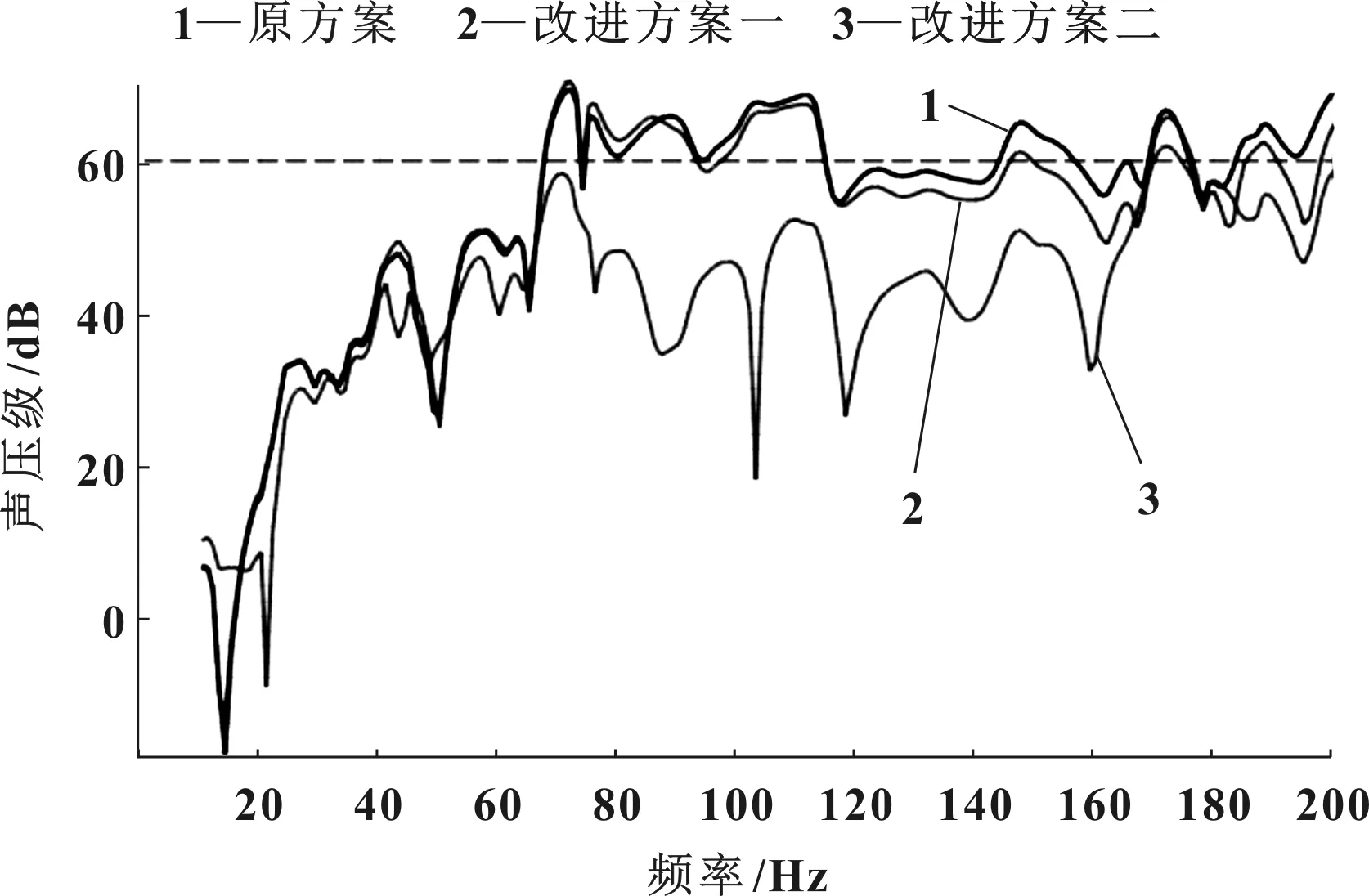

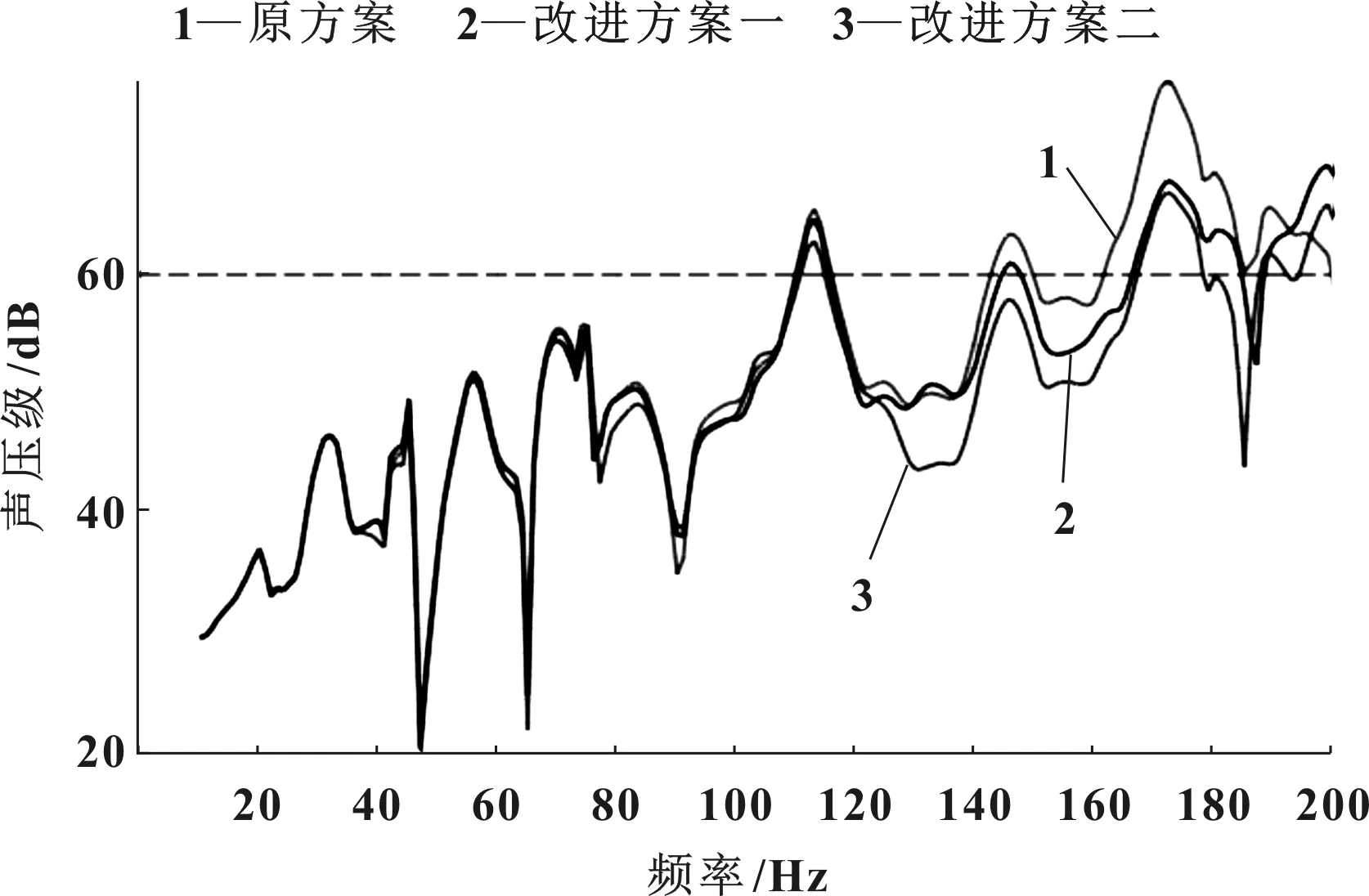

建立噪声传递函数分析模型,对原方案及两种改进方案的噪声传递函数(noise transfer function,NTF)进行分析,结果如图9至图11所示。

图9 X向NTF分析结果

图10 Y向NTF分析结果

图11 Z向NTF分析结果

分析结果显示,改进方案二X向声压级较原方案有较大程度的下降,而改进方案一效果较差;改进方案二、改进方案一Y向与Z向声压级改进效果一般。

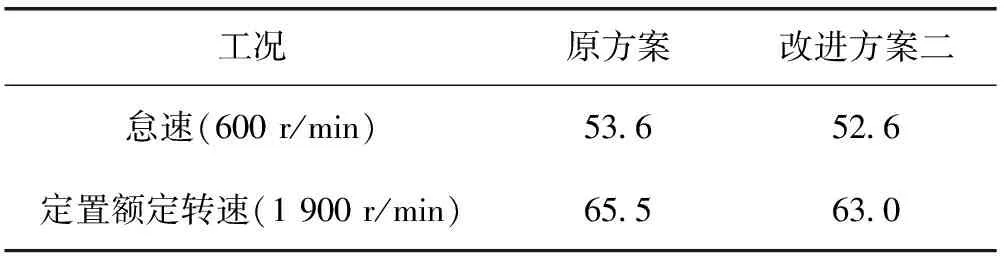

4 定置车内噪声试验

为了验证优化方案的效果,进行了怠速及定置额定转速工况驾驶室耳旁噪声测试,由于改进方案一增重较多,且分析效果较差,仅进行改进方案二效果验证,改进方案二实物如图12所示。

定置车内噪声测试结果见表1。由表可知,改进方案二可以降低怠速车内噪声约1 dB(A),定置额定转速工况下降低车内噪声约2.5 dB(A)。

表1 定置车内噪声测试结果 单位:dB(A)

由于定置工况下,主要振动源来自于发动机,发动机振动传递至车架,通过后悬置支架传递至驾驶室后围板件,后围板件的振动通过车内空气声腔传递至人耳的路径主方向为X向,因此改进方案二在X向动刚度及X向噪声传递函数上的优化有利于降低驾驶员耳旁噪声。

额定转速发动机点火频率约为95 Hz,怠速工况下发动机点火频率约为30 Hz。从图9的X向噪声传递函数仿真结果可以看出,额定转速发动机点火激励频率下噪声改进效果明显好于怠速发动机点火频率下噪声改进效果,仿真计算结果与试验结果趋势相同。

5 结论

(1)数值模拟的方法可以快速计算驾驶室悬置动刚度及噪声传递函数,有针对性地进行优化改进,能够在产品设计初期对驾驶室NVH性能优化提供依据。

(2)驾驶室后悬置支架X向的动刚度与噪声传递函数的优劣,在一定程度上影响定置工况下驾驶员耳旁车内噪声,结构优化需结合特定工况进行具体分析。

(3)悬置支架结构的改进对于动刚度及传递函数均产生影响,需结合理论分析及试验综合考量改进效果。

由于试验资源限制,动刚度及噪声传递函数未进行仿真试验对标工作,数值仿真结果适用于性能的趋势性判断,后期还需进行车身悬置动刚度、噪声传递函数的对标工作,进一步提升模型精度,为性能预测与结构改进提供更精准的数据支撑。