生物质热解液化技术的生命周期评价

沈 峥 宋远博 高玉磊 姜继康 顾敏燕 司慧萍*

(1.同济大学 新农村发展研究院,上海 201804;2.同济大学 机械与能源工程学院,上海 201804)

近年来,我国正在诸如气候变化等世界性议题中扮演愈发重要的参与者、贡献者和引领者的角色[1-2]。中华人民共和国财政部在2020年两会提交的报告[3]中指出,未来我国将持续推动做好“碳达峰”和“碳中和”工作,继续支持全面乡村振兴战略,提升秸秆综合利用水平。开发秸秆类生物质能利用技术正逐渐成为我国清洁能源的主要发展方向之一[4]。

近年来,秸秆类生物质能开发技术快速发展,开发了生物质发电[5]、制备生物柴油[6]、制备生物质燃料[7]、生物质产沼气[8]和生物质制氢[9]等多种工艺,在替代化石能源、防止环境污染和增加经济效益等方面发挥了积极作用[10]。生物质热解加氢精制汽油和柴油是生物质制烃类燃料技术的一种,被认为是最具发展潜力的生物质可再生工艺之一[11]。生物原油组分复杂,难以直接利用,因此需要分质转化或者提炼加工后才能实际使用,其中生物油加氢精制是最普遍的使用方法[12-14]。目前国内已经有1种生物质热解液化技术路线,能够将废弃秸秆等生物质高效、分质转化为高附加值的生物汽、柴油,极具工业化潜力。因此,需对该技术的经济性、能源消耗进行科学的定量评价,并明确产品利用及副产物对环境的影响[15]。

全生命周期评价是一种评估产品全生命周期中能耗、经济和环境影响的综合评价方法,自20世纪50年代产生后逐渐运用到环境、经济和技术等领域[16]。相比欧美国家,我国关于生命周期理论研究起步较晚,进度相对滞后[17]。在可再生能源领域,我国已有研究对生物质产沼气[18]、产燃料乙醇[19]和制取航空煤油[20]等技术进行了不同维度的生命周期评价,但总体上还未形成一套统一、高效的评价框架,不同评价结果间难以进行技术比对[15,21]。本研究拟采用全生命周期评价分析原理,对生物质热解液化技术的生产成本、能源转化及温室气体排放等方面进行评价,为正确评价我国秸秆类生物质转化技术可持续发展提供参考依据。

1 生物质热解液化技术简介

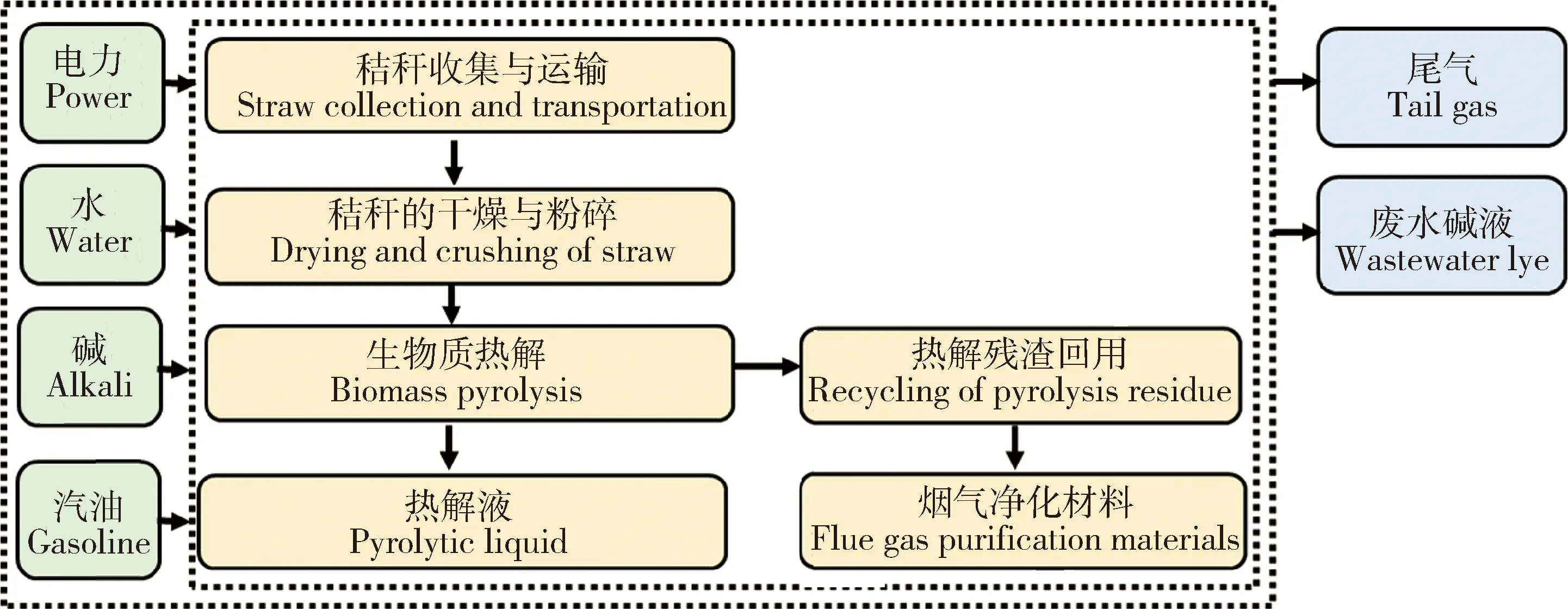

生物质热解液化技术是生物质制烃类燃料技术的一种,是生物质在无氧或缺氧条件下高温分解生成焦炭、生物油和不凝性气体的过程[22]。生物质热解液化技术能够将秸秆等低品位的生物质(热值约为12.00~15.00 MJ/kg)转化成大量高品位的生物油(热值约为15.00~18.00 MJ/kg),是一种极具发展前景的生物质综合利用工艺[23-24]。生物质热解液化技术流程见图1。

图1 生物质热解液化技术工艺流程Fig.1 Biomass pyrolysis and liquefaction technology process

2 生命周期评价过程

生物质热解液化技术全生命周期评价过程为:首先建立生物质热解液化技术全生命周期评价体系模型,明确本模型内的评价指标;其次明确各阶段需要统计的能量、经济和环境数据,建立评价清单;然后采用指标计算、评价生物质热解液化全生命周期过程的能源效益、经济效益和环境效益,指出本工艺在能源、经济和环境方面的主要影响因素;最终评价秸秆类生物质热解液化转化技术应用的综合效益。

2.1 模型建立

本研究的目的是分析生物质热解液化技术在处理废弃秸秆过程中的经济效益、能源效益和环境效益,故生物质热解液化技术生命周期体系包括秸秆的收集和运输、干燥和粉碎、生物质热解、热解残渣回用和余热利用。生物质热解液化技术生命周期模型见图2。

图2 生物质热解液化技术生命周期模型Fig.2 Life cycle model of biomass pyrolysis and liquefaction technology

由于本技术较为复杂,为便于研究分析,本研究提出以下假设:

1)不计生产过程中影响较小的间接效应,如厂房建设、设备制造与回收、设备效率和人工等对环境的影响;由于本技术目的是处理农业生产中多余的废弃秸秆,故不考虑农作物种植等过程;

2)秸秆考虑收集半径为10.00 km;

3)生产原料为湿秸秆,含水率35.00%,经烘干后含水率下降为约10.00%,称为“干燥秸秆”;

4)生物质干燥和热解所需热量由热解过程中产生的不凝气再燃烧提供,不凝气燃烧后的尾气直接排放到环境中;

5)本技术涉及到的装置是秸秆热解液化加氢装置,处理秸秆3万t/a,由合作企业河南百优福生物能源有限公司提供。为了方便统计实际收益,后续计算均以1.00 t秸秆为单位;

6)本技术最终产物为生物质热解后得到的热解液和热解残渣回用后生产的烟气净化材料,不再考虑后续的热解液加氢等工艺流程。

2.2 评价指标

1)净能量与能量产出投入比。净能量为生物质热解液化产出的产品应用过程所释放的能量与生物质热解液化的生命周期过程消耗的总能量之差。能量产出投入比为热解分质转化产出的产品应用过程所释放的能量与生物质热解液化所消耗的总能量之比:

NE=BE-∑HEi

(1)

(2)

式中:NE为净能量,MJ/t;BE为生物质热解液热值,MJ/t;HEi为生物质热解分质转化的生命周期过程中,第i种物质的能耗,MJ/t;η为能量产投比。

2)全生命周期成本。生物质热解分质转化系统的生命周期成本(LCC)包括人力成本、维护成本和生产成本等:

LCC=∑Cj-Sf

(3)

式中:LCC为生物质热解分质转化总成本,万元;Cj为生物质热解分质转化的生命周期过程中第j项目的成本,万元;Sf为经热解分质转化后所得的各种产品销售的收入,万元。

3)温室气体CO2当量排放。温室气体包含CO2、CH4和N2O,3种温室气体的全球增温潜力系数分别为1.00、23.00和296.00[25],CO2当量为3种温室气体与增温潜力系数的乘积:

HFi=∑(HEi·λ)

(4)

式中:HFi为第i种物质CO2当量排放,g/MJ;λ为各类能源消耗占总能源能耗的比例。

3 结果与分析

3.1 能量投入及产出

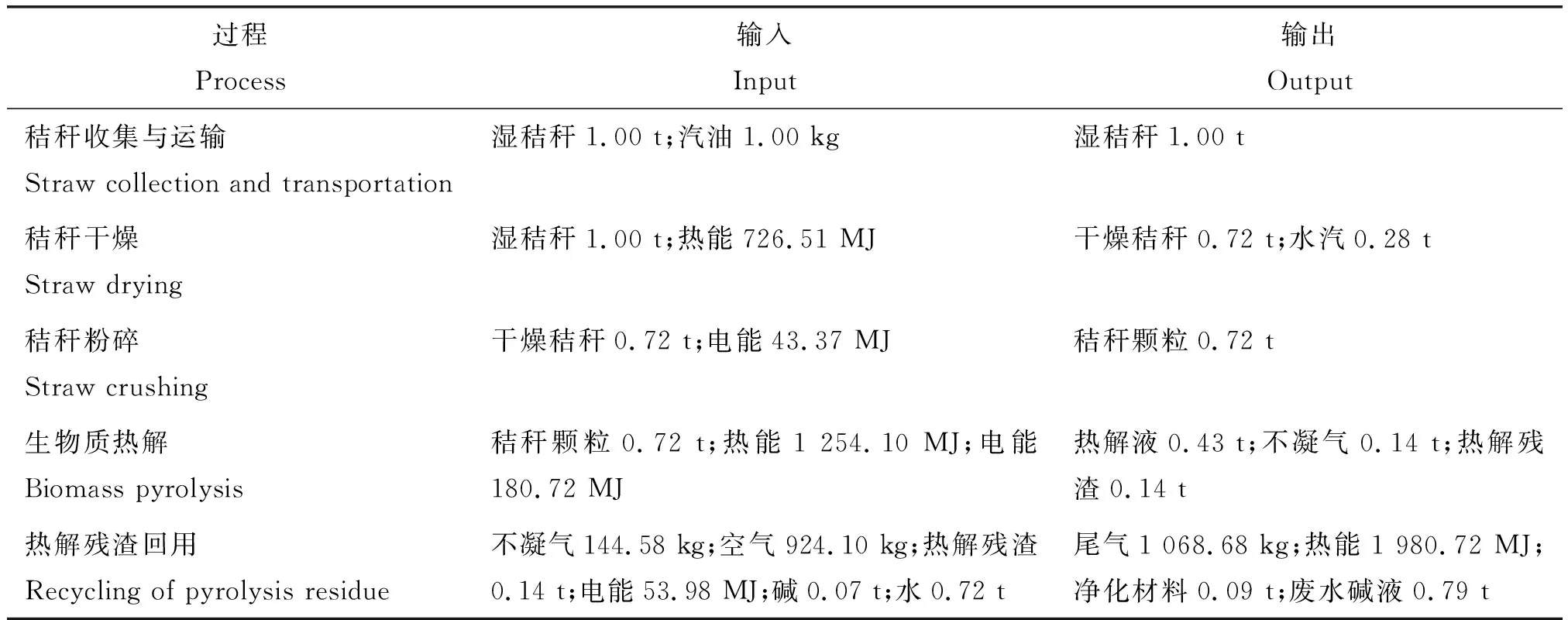

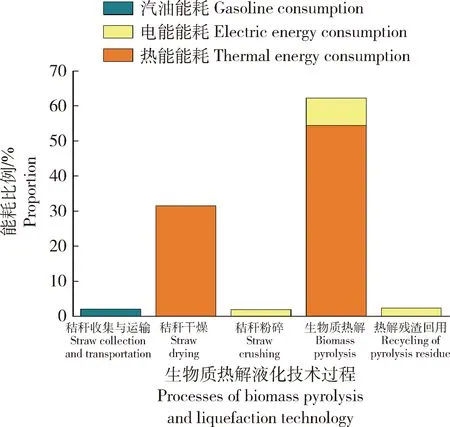

为方便统计生物质热解液化技术各过程的能量投入和产出,特列出各过程的物质和能量清单。其中涉及电力、水、碱和汽油的投入,同时伴随尾气、废水碱液、热解液和烟气净化材料的产出(表1)。

表1 生物质热解液化技术各过程输入和输出的物质及能量清单Table 1 List of materials and energy input and output of biomass pyrolysis and liquefaction technology

经计算,生物质热解液化技术能耗总量为2 304.67 MJ,热能能耗占总能耗的85.93%(图3)。其中,秸秆干燥和生物质热解是主要耗能过程,其汽油、电能和热能能耗之和分别占总能耗的31.52%和62.26%,原因在于这2个过程对热量的需求量较高。

图3 生物质热解液化技术各过程汽油、 电能和热能能耗占总能耗的比例Fig.3 Proportion of gasoline, electric energy and thermal energy consumption in the total energy consumption of each process of biomass pyrolysis and liquefaction technology

为使能量效益最大化,本技术将热解过程中的不凝气燃烧,利用其燃烧产生的热能进行余热利用,剩余的能耗缺口由电能加热补充。这样既避免热解过程中副产物的资源浪费,又节省电能和工艺运行成本。使用余热供能的方式,整个技术运行仅需外加能耗324.07 MJ,极大的节省了能源消耗。

由合作企业河南百优福生物能源有限公司实际测量,本技术生产的热解液高位热值(HHV)为15.00~18.00 MJ/kg,典型值为16.00 MJ/kg。经计算,生物质热解液化技术的净能量为6 619.93 MJ/t,能量产出投入比为20.43,产出远大于投入能量,能源效益较高。

3.2 经济成本

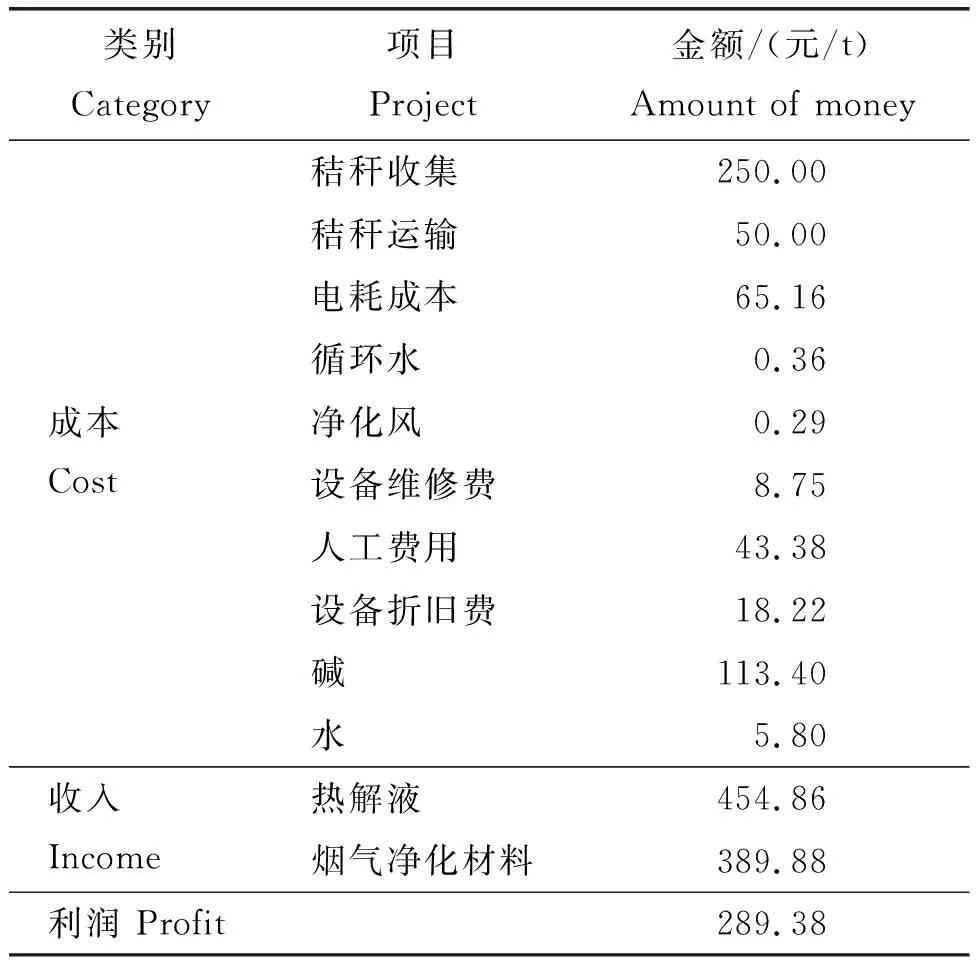

生物质热解液化技术的总成本为555.36 元/t,收入为844.74 元/t,利润为289.38 元/t(表2)。

表2 生物质热解液化技术各过程的成本及收入Table 2 Cost and income of each process of biomasspyrolysis and liquefaction technology

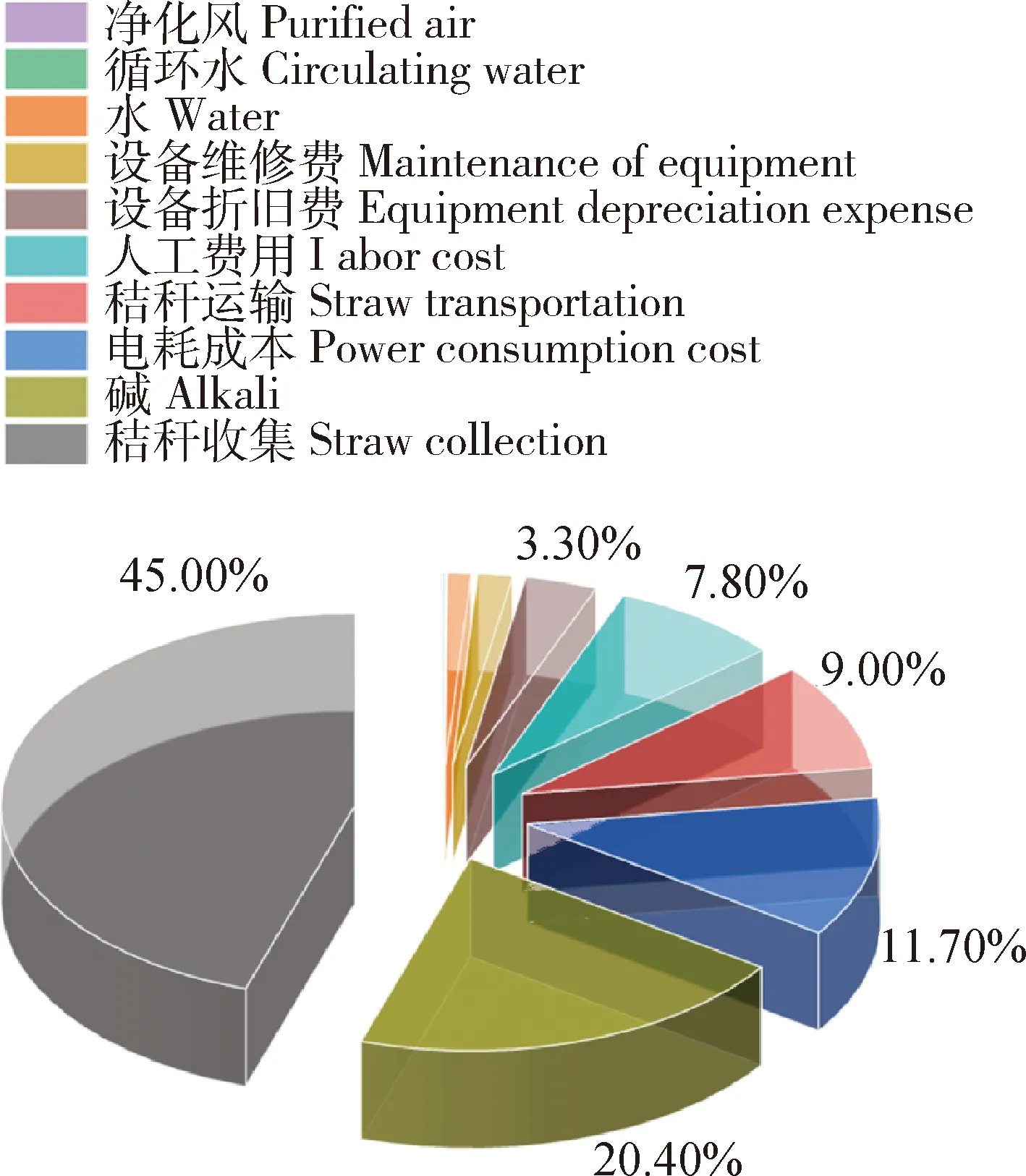

进一步分析生物质热解液化技术的经济成本结果见图4。其中碱的投入成本占总成本的比例为20.42%,主要用来处理生物质热解过程中产生的热解残渣。处理后得到的热解液和烟气净化材料可作营收。经计算并结合表2数据,销售利润率高达52.11%,碱的较高成本投入带来较高的收益。

图4 生物质热解液化技术各过程不同 种类成本占总成本的比例Fig.4 Proportion of different kinds of cost in the total cost of biomass pyrolysis and liquefaction technology

3.3 温室气体排放

生物质热解液化技术温室气体排放主要有3种途径(图5)。其中:汽油消耗的气体和电能消耗的气体排放信息源于CLCD数据库[26];不凝气燃烧的气体组分包括CO2、H2O和空气,源于实际测量。生物质热解液化技术CO2当量排放为34.10 g/MJ,其中不凝汽燃烧的CO2当量排放为26.00 g/MJ,占总CO2当量排放比例的76.25%;其次是电能消耗,CO2当量排放为8.00 g/MJ;汽油消耗造成的CO2当量排放仅为0.10 g/MJ。

图5 电能、汽油和不凝气消耗CO2当量 排放占总CO2当量排放的比例Fig.5 Proportion of CO2 equivalent emissions of electric energy, gasoline and non condensing steam con- sumption in total CO2 equivalent emissions

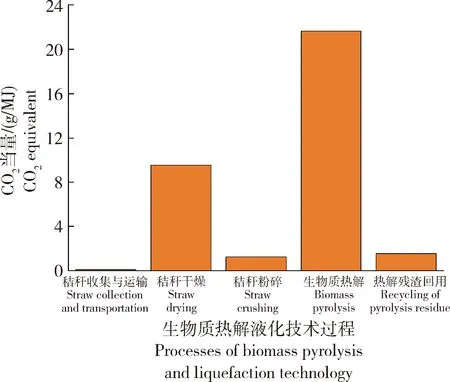

进一步分析生物质热解液化技术的温室气体排放,其中秸秆干燥和生物质热解是部分或全部使用不凝气燃烧产生的热能(图6),因此这2个过程的CO2当量排放根据使用热能比例分配。可见生物质热解的温室气体排放量最高,为21.66 g/MJ;其次是秸秆干燥,CO2当量排放是9.54 g/MJ。

图6 生物质热解液化技术各过程的CO2当量排放Fig.6 CO2 equivalent emissions from various processes of biomass pyrolysis and liquefaction technology

为探究生物质热解液化技术在减少温室气体排放方面的表现,可将其与其他技术的CO2当量排放作比较。有研究表明[27],燃料乙醇带来的碳排放量为34.00~56.00 g/MJ,生物柴油碳排放量为39.00~76.00 g/MJ。因此,生物质热解液化技术在本生命周期内的环境效益较高。

4 结 论

本研究建立了秸秆类生物质生命周期模型,定量分析了生物质热解液化技术运行过程中能源投入、经济成本和温室气体排放情况,得出如下结论:

1)生物质热解液化技术处理湿秸秆的净能量为6 619.93 MJ/t,能量产出投入比为20.43;各类能耗中循环余热占比为85.93%,体现了本技术绿色、可循环的可持续发展理念。

2)生物质热解液化技术处理湿秸秆的总成本约为555.36元/t,总收入844.74元/t,纯利润约为289.38元/t,销售利润率达52.11%,经济效益较好。

3)生物质热解液化技术的温室气体CO2当量排放为34.10 g/MJ,略低于其他技术,具备较好的温室气体减排潜力。

生物质热解液化技术具备一定的能源、经济和环境效益,是一种可行的废弃生物质再生技术,适宜推广应用。