LNG船改造成浮式天然气装置中的电气设计

周 伟

(上海惠生海洋工程有限公司,上海 201210)

0 引 言

随着社会和经济的快速发展,电能变得越来越重要,目前我国已完成电能“村村通”工程,而非洲、东南亚等地区仍存在缺乏电力供应的情况,需通过电能带动经济的发展和基础设施建设。

上海惠生海洋工程有限公司于2020 年启动了快速发电项目,该项目主要由一艘浮式天然气装置(Floating Storage and Regasification Unit,FSRU)和一艘240 MW的浮式发电船(Floating Gas Power Plant,FGPP)组成,FSRU为FGPP提供天然气,由FGPP上的燃气轮机发电机组发电,并由变压器将电压升至110 kV或220 kV。使用天然气这种清洁能源发电,可有效减少污染物排放,环保效果十分显著。该FSRU是由一艘13.7 万m3的液化天然气(Liquefied Natural Gas,LNG)船改造而成的,该船配有双燃料锅炉,以自然蒸发、强制蒸发的天然气或重油为燃料,产生高压水蒸气驱动蒸汽轮机和蒸汽透平发电机运转。

该船于1994年在日本三井造船厂建造完成,总长293.00 m,宽45.75 m,型深25.50 m,设计吃水11.25 m,总吨位为110 895,配有5 个MOSS罐型液货舱,总载货量约为13.7 万m3(-160 ℃)。该FSRU采用的“主锅炉+主透平”模式相比双燃料主机,在燃料消耗方面差距较大,在LNG运输市场竞争中处于相对劣势地位,因此一般会将这类LNG改造成FSRU使用[1]。根据现有案例,电气系统的改造是其中的重点。

1 LNG船电力系统概述

该船的电站由2 台2 700 kW/AC 450 V/60 Hz的蒸汽透平低压发电机、1 台2 700 kW/AC 450 V/60 Hz的低压柴油发电机和1 台560 kW/AC 450 V/60 Hz的低压柴油应急发电机组成。原船的电力系统主要由主配电板、液货配电板和应急配电板构成,其中:主配电板通过2 个空气开关被分成2 段,分别布置于独立的2个房间内,每段主配电板各由1 台蒸汽透平发电机供电,同时备用柴油发电机可通过接线端子箱分别向2 段母排供电;液货配电板被分成独立的2 段母排,布置于2 个独立房间内,由主配电板1 和主配电板2 分别供电;应急配电板通过隔离开关被分成2 段,由应急发电机和岸电箱供电,分别连接主配电板1、主配电板2 和液货配电板。图1 为改造后全船电力系统单线图(包含原船电力系统单线图)。从图1 可知,原船电力系统的可靠性相对较高,当某台主发电机或某段主配电板发生故障时,可快速隔离故障段配电板,若此时全船负荷需求增大,可将备用发电机并入非故障段配电板,以提高供电的可靠性。

2 电力系统改造方案

本文中的FSRU在LNG船上增加再汽化模块将LNG汽化,通过管道将其供给FGPP使用。根据工艺需求,需新增再汽化模块、水/乙二醇模块、压缩机模块、海水加热泵、干粉系统、水喷淋系统和其他辅助系统。对于电气专业来说,需增加再汽化配电板、独立启动器、分电箱、火气系统(Fire and Gas System,FGS)、应急切断(Emergency Shut Down System,简称ESD系统)、再汽化控制系统、船岸连接(Ship Shore Link,SSL)系统和其他辅助系统,将新系统与原船系统整合并布置在合适的位置。

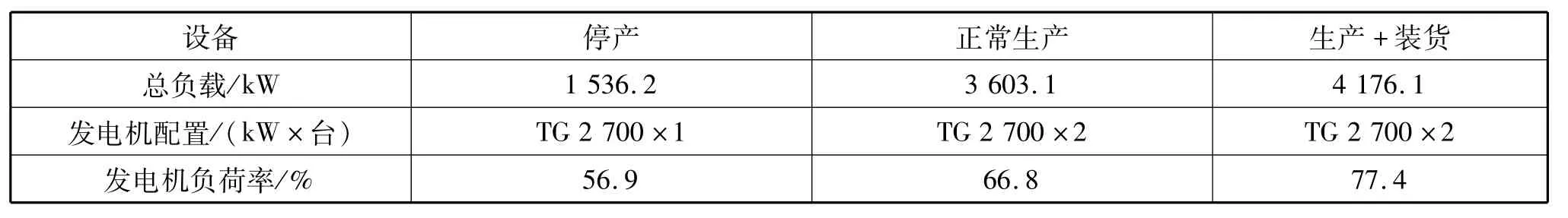

对于大汽化量的FSRU改造项目而言,目前普遍采用的方案是在船尾增加发电模块单元,在船尾绞缆机上方2.5 m位置处增加新机舱,安装LNG双燃料发电机、燃油分油机、滑油分油机、发电机供气单元、发电机水雾保护系统、CO2气体保护系统、发电机报警系统、排气系统、燃油系统、通风系统、污水污油系统、内通系统和中压配电系统[1]。对于本文所述项目而言,汽化量较小,为35 400 ~59 000 m3/h,相应的设备功率也较小,对比原LNG船与FSRU的电力负荷数据(见表1 和表2)可知,FSRU的负荷率小于原来的卸货工况,综合短路电流计算书和协调性保护报告的结果来看,原来的发电机组完全能满足改造项目的需求,同时经商务部门核算完运营成本和新增双燃料发电机组的投入成本之后,项目组决定保留原船的发电机组配置。

表1 原LNG船的电力负荷

表2 FSRU的电力负荷

如图1 所示,该项目中的再汽化配电板分别通过空气开关BT-M1R1 和BT-M2R2 与主配电板1 和主配电板2 连接,同时再汽化配电板中间由空气开关BT-R1 分成2 段,其分断策略为2oo3。在正常工况下,保持BTM1R1、BT-R1M1 和BT-R1 闭合,BT-M2R2 和BT-R2M2 断开;当有故障或需检修时,保持BT-M2R2、BT-R2M2和BT-R1 闭合,BT-M1R1 和BT-R1M1 断开,或保持BT-M1R1、BT-R1M1、BT-M2R2 和BT-R2M2 闭合,BT-R1断开。上述配置能保证再汽化模块、压缩机模块和水/乙二醇模块供电的可靠性和灵活性[2]。

3 重要电气系统改造

在LNG船改造过程中,有很多电气系统需按相应的规范和需求重新设计或改造,以适应FSRU 的要求,其ESD系统和FGS的改造尤为重要。

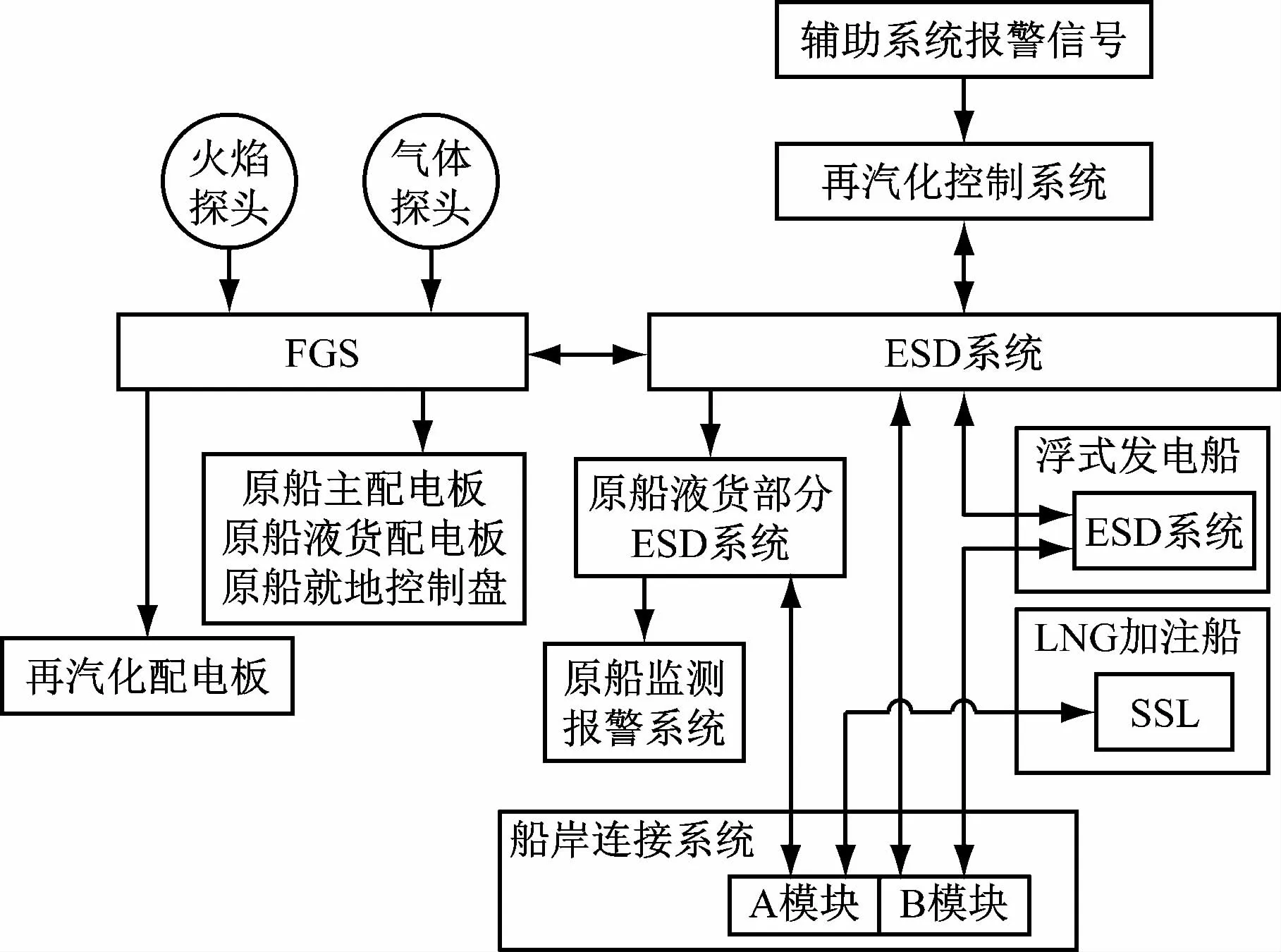

整个项目中对几个重要系统的改造见图2,其中:改造中需新增的设备或系统包含再汽化控制系统、ESD 系统、FGS、SSL、气体探头、火焰探头、辅助系统报警信号和再汽化配电板;浮式发电船和LNG 加注船是FSRU 在作业或加注时靠泊在其旁边的船舶;其他是原船的设备或系统。

图2 改造系统框架

3.1 ESD系统

ESD系统改造是该项目面临的最大挑战之一。原LNG船的液货部分有一套独立的自动ESD系统,其能通过手动按钮触发,在发生火灾、货罐液位达到高高液位以上、失电和收到来自岸上的执行信号等情况下自动触发。船体部分的ESD系统采用由继电器搭建的手动按钮式,当住宿区或机舱部分发生火灾时,需人工判断切断风机、油泵和风闸等设备。对于FSRU来说,在原船上新增再汽化模块相当于新增一个高风险的释放源,按安全专业提供的原则,需对ESD系统进行分级,整合成自动触发的ESD系统,具体分级见图3。

ESD系统分为4 级,层级由低到高分别为设备层、ESD-1 层、ESD-2 层和弃船层。

1)设备层切断:一旦设备本身出现故障,则切断设备运行。

2)ESD-1 层切断:当系统自动检测到仪表气压力低、生产模块出现气体泄漏、失火或人为按下ESD-1 按钮时,会自动中断天然气输出,切断天然气输出阀组,以及泄漏、失火区域的设备,同时发送信号给停靠在旁边的FGPP并触发设备层切断。

3)ESD-2 层切断:当确认危险区存在危险气体,危险气体蔓延至艉部安全区空调机组和自然通风的进风口或人为按下ESD-2 按钮时,会中断LNG加注,切断发电机、锅炉和配电板等设备,关闭风闸,启动应急发电机(需确认应急发电机室进风口无危险气体),发送信号给FGPP并触发ESD-1 层切断。

4)弃船层切断:需由船长判断现场情况并按下弃船按钮,一旦触发,压力容器自动减压,切断主发电机、应急发电机、舱底泵和压载泵,关闭压载阀,定时切断ESD系统、广播系统、FGS、内/外通信系统和不间断电源等,并发送弃船信号给浮式发电船,触发ESD-2 层切断。

需注意的是,当生产工艺模块发生火灾时,不仅需执行ESD-1 层切断,还需启动消防泵和喷淋泵对附近模块或罐体进行降温,使用干粉系统灭火[3]。可看出,新增的ESD 系统需将许多气体探头和火焰探头信号作为输入,输出端需切断锅炉、配电板和风闸等,相关切断逻辑与原船有很大区别,需对原船的部分系统进行有针对性的改动,特别是应急发电机抑制启动,需在应急发电机控制箱内对应急发电机的启动逻辑进行更改。

3.2 FGS

根据船舶类型、结构防火的保护方法和自动化程度的不同,船上可采用不同的探火报警装置。目前船上配备有自动探火报警装置和可燃气体探测报警装置[2]。原船的自动探火报警装置已于2012 年全面更换为康士廉(Consilium)的产品,因此该项目对自动探火报警装置不做过多改造,而是将重点放在可燃气体探测报警装置改造上。原船的可燃气体探测报警装置分为2 类,在货罐区、供气管道通道、锅炉供气阀间和干燥惰气管路中安装吸入式气体探测装置,在上层建筑气闸室和机舱内安装催化燃烧式气体探测装置。催化燃烧式气体探头很容易产生误报警,需定期对其进行检测、标定和维护,因此对于该项目而言,考虑到整体的安全性,除了吸入式气体探测装置以外,其他催化燃烧式气体探头全部更换为红外线式气体探测装置,同时在上层建筑中的空调进风口、机舱的进风口和应急发电机室的通风口等处分别安装3 个碳氢气体探头,对这些探头做2oo3 的逻辑,即在某个区域内的3 个探头中,若有2 个探头探测到气体,则确认此处有气体泄漏。FGS与ESD系统互相连接,并按因果表做应急切断逻辑。

3.3 SSL

对于原船的SSL,已无法满足需求,主要原因如下:

1)LNG船改造成FSRU之后会作为岸基使用,需提供接口、电缆等给靠泊的LNG加注船和浮式发电船使用;

2)SSL主要是传输ESD信号,非常重要,且经过与原船SSL厂家联系,其不再提供技术支持。

因此,该项目将原船的SSL拆除,更换新的SSL(如图2 所示),新SSL由A模块和B 模块组成,其中:A模块的作用是在LNG加注船与FSRU之间传输ESD信号;B 模块的作用是在FGPP 与FSRU 之间传输ESD信号。

此外,A模块配备有光纤、电气、气动接头和50 m卷盘,用于连接LNG加注船的SSL;B模块配备有光纤和电气接头,与FGPP的SSL相连。一般情况下FSRU在加注时会采用6 芯光纤连接,其中:1 芯和2 芯传输系泊系统拉力信号、热线电话信号和船用电话信号;3 芯和4 芯传输ESD信号;5 芯和6 芯作为备用。当遇到光纤通信不兼容的情况时,会采用37 芯电气连接,传输的信号与光纤传输的信号一致。只有在光纤与电气连接均失效时才会考虑采用气动连接,需注意的是,气动连接只能传输ESD 信号[4]。在实船连接操作过程中,只需在光纤连接、电气连接和气动连接中选1 种即可,无需3 种都连接,以免出现事故,导致这3 种方式的接口均损坏。

4 结 语

日本船厂在20 世纪90 年代建造了很多MOSS罐型LNG船,大都采用“主锅炉+主透平”的驱动方式,目前这批船大部分已达到设计使用寿命。对于MOSS罐来说,在保养维护得当的情况下,仍能继续使用很长时间。因此,将这些LNG 船改造成FSRU 是相对比较好的方案,目前市场上的FSRU 大部分是由船龄为20 ~30 a的LNG船改造而来的,这样既能帮助船东节约一定的成本,又能使这些即将退役的船舶得到再利用[5]。随着近几年环境问题日益加剧和可利用土地资源日益匮乏,浮式天然气装置的需求会越来越强烈,以后此类改造项目会越来越多。