基于六西格玛设计的外后视镜抖动问题品质提升设计

温金华、徐林邦、赵巍、刘学雷

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着乘用汽车逐渐普及,人们对汽车的需求已经不仅仅局限于传统的出行、乘坐需求。随着人们对汽车的不断深入理解:好开、好玩、好用和好看,以及好品质、有品味的全方位汽车更能打动消费者。因而人们对汽车的品质提出了越来越高甚至说是苛刻极致的需求,整车的质量品质提升也越来也迫切。某车型上市后,其外后视镜在120 km/h 高速行驶过程中,镜片抖动导致后方视野不清晰。该问题出现比较普遍,在售后不易解决,因此引起了客户的抱怨,抱怨率达17%。

该问题反馈到整车厂家后,厂家组织项目团队对该问题进行分析。项目团队通过采用美国供应商学会总裁乔杜里先生的六西格玛设计流程(IDDOV,即识别、定义、设计、优化和验证),运用六西格玛设计工具箱中的客户需求收集法、VOC 亲和图、质量屋、决策矩阵、普氏分析、参数图、正交设计、信噪分析和CAE分析等工具,对汽车外后视镜抖动问题品质提升设计优化[1]。通过运用六西格玛设计工具,系统识别与分析外后视镜抖动问题,从而寻求解决外后视镜抖动措施方案,使外后视镜行驶过程中更稳健侧,后方视野成像更清晰,并形成设计指导技术规范。

1 六西格玛设计概述

六西格玛设计(Design For Six Sigma,简称DFSS)就是按照合理的流程,系统化、条理化的分析,运用科学的方法精确地剖析理解和全方位把握顾客需求,对产品零部件、流程进行稳健性设计[2]。其目的就是使产品或流程在低成本情况下实现六西格玛质量水平,同时产品或流程本身具有抗各种干扰的能力,即便使用环境恶劣或操作不当,产品仍能满足顾客的需求[3]。

六西格玛设计不仅仅是一个合理的流程,其本身还是一个庞大的工具箱。工具箱中常见工具如:项目定义树、项目收益图、客户需求搜集法、VOC 亲和图、T-方法、鱼骨图、头脑风暴、质量屋、四盒模型、假设检验、卡诺模型、普氏分析、数学建模、决策矩阵、参数图、萃智、正交设计、试验设计、信噪比、响应图、CAE 分析以及验证等。利用这些工具,在产品设计时可以使决策更科学、设计更稳健、设计效率更高。

2 项目设计开发流程和方案

2.1 识别阶段(Ⅰ)

识别阶段主要通过运用“项目任务书、项目范围、项目收益树和项目计划”来识别研究对象的范围,以及确认外后视镜品质提升目标:降低镜片抖动问题客户抱怨率。

2.1.1 确定研究对象范围

通过对正在开发项目进行筛选,根据“结构典型、工艺多样以及方案可推广至其他零件”原则,选定了某平台车型的外后视镜产品作为研究对象。外后视镜的子零件数量众多,常用结构零部件共有18 个。经爆炸图分析(图1),造成外后视镜镜片高速抖动问题最可能的原因,主要在连接机构的子零件上。研究对象范围可以进一步缩小。

图1 外后视镜零部件爆炸图

2.1.2 连接机构分析

通过对外后视镜结构拆解分析发现,其连接结构主要集中在这几类的结构零件上:安装座、安装支架、折叠器、转向器、镜片架和镜片阻尼片。通过目前结构及模态分析,最终研究对象集中在折叠器、转向器和镜片阻尼片上。

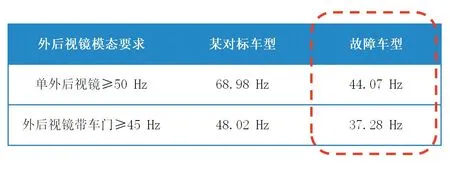

经过测试分析,该车型外后视镜的折叠器型号为293/529-1 款,折叠承载力<900 g;转向器型号为980 系列,承载镜片能力<150 g。折叠器和转向器均存在承载能力小、振动稳定性差的问题。镜片阻尼片为塑料材质,存在阻尼稳定性差、镜片抖动的问题。此外,外后视镜模态标准要求:单外后视镜模态≥50 Hz,装置在车门上模态要求≥45 Hz[4]。无论是与标准要求还是与对标车型相比,故障车型的外后视镜还存在模态较小的问题(图2)。而且,外后视镜3 安装点间距也小于标准值(要求:安装间距>50.0 mm)。

图2 故障车型与对标车型外后视镜模态分析

2.2 定义阶段(D)

定义阶段首先收集顾客声音(VOC),然后将顾客声音进行分类,将分类后的顾客声音转化为具体的工程技术指标。

2.2.1 收集顾客声音

从外部客户、内部客户以及政府法规三方面收集针对此产品的顾客声音。由造型工程师、感知质量工程师、车身工程师、NVH 工程师、CAE 工程师、生产制造工程师、市场售后工程师以及采购工程师等组成专家评审团队。由专家评审团队整理筛选出与外后视镜抖动项目有关联的顾客声音。顾客声音主要集中在外观、成本、开发周期、耐用、装配制造和法规等方面。

2.2.2 分析工程指标

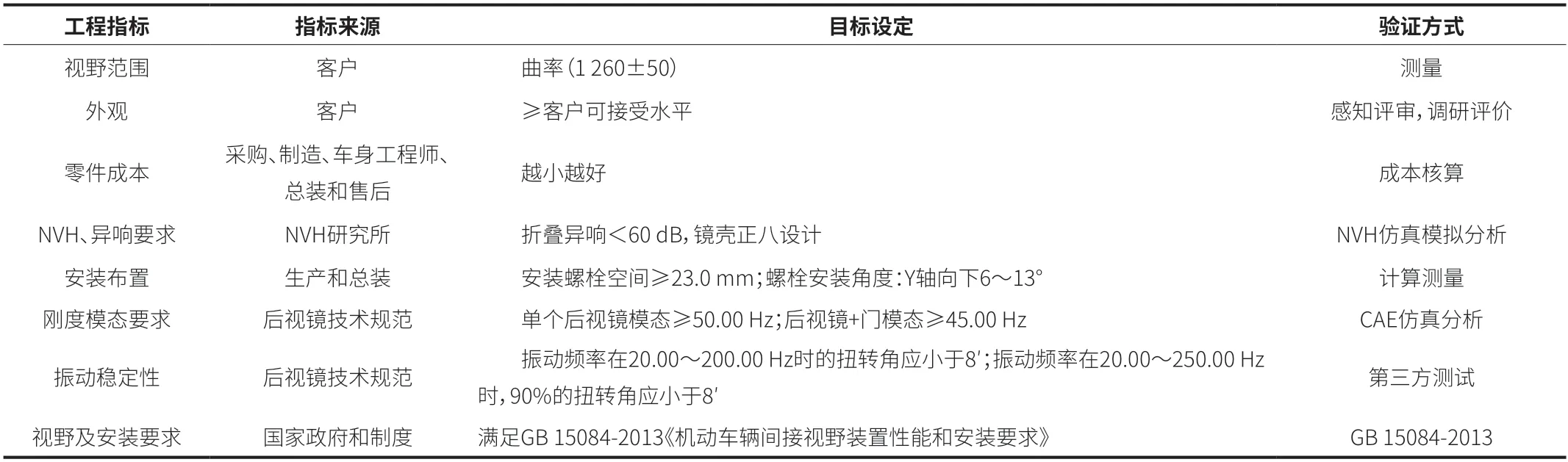

运用质量屋工具,将顾客声音转化为工程技术指标要求。把识别出的各项工程技术指标,逐一列出,并明确目标设定验证方式,然后通过运用质量屋客户VOC 转化成工程参数指标(表1)。

表1 工程指标要求汇总

2.3 开发阶段(D)

开发阶段主要工作是开发各种设计概念方案,通过头脑风暴,初步选出与外后视镜抖动相关的一些设计因素:重量、价格、结构刚度、振动稳定性、外观感知、镜片稳定性、耐久性、可靠性和高速显像清晰度等。然后通过运用普氏分析工具,选定最佳的设计更改概念方案。

2.3.1 普氏分析

将9 个可选的概念方向进行组合,形成6 个概念设计更改方案(图3)。

图3 普氏分析

方案0:某基础车型设计方案。

方案1:转向器及折叠器选型更改:选用更稳定的529-5 型折叠器和300 系列转向器。

方案2:镜片支架结构卡接干涉量增加,牢靠度增加。

方案3:镜片阻尼片由塑料变成金属片。

方案4:增加安装支架的筋条,提升刚度模态。

方案5;镜体的壁厚减薄。

方案6:外后视镜连接布局3 个安装点布置间距>50.0 mm,且外后视镜的质心在安装的三角区域内。

运用普氏分析对概念设计更改方案进行对比优化,方案0 为基础设计方案,方案1~方案6 分别与基础设计方案对比,工程指标为评价项目,比基础方案“好”、“差”和“相同”分别标记为“+”、“-”与“S”。从普氏分析结构来看,方案1 和方案3 在各个方面因素都有优势,特别是在稳定性、可靠性、耐久性和高速显像清晰度都是很好的提升。由此分析可得出,方案1 和方案3 综合来看是最合适的方案。

2.3.2 确定设计更改方案

通过普氏分析最终可以确定外后视镜品质提升的概念设计更改方案:选用更稳健型的折叠器,型号为529-5,其折叠承载力<1 500 g;选用型号为300 系列的转向器,其承载镜片能力<280 g;同时阻尼片由塑料改为不锈钢(SUS304 材质)。对选定的概念设计更改方案初步分析可知,更改后外后视镜整体模态值有所提升,同时振动稳定性增强能达到提升的目标。

2.4 优化阶段(O)

2.4.1 建立参数图

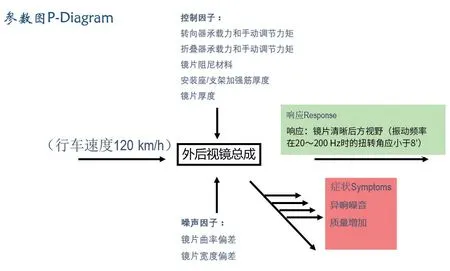

根据选定的概念设计更改方案,绘制参数图,并找出系统的控制因子、噪声因子以及响应和症状。通过对标和设计专家团队评审,认为转向器承载力和手动调节力矩、折叠器承载力和手动调节力矩、镜片阻尼材料、安装座/支架加强筋厚度以及镜片厚度,这些因子可能会对外后视镜抖动有很大影响,且这些控制因子易于设计控制。其中镜片曲率偏差值S 以及镜片宽度偏差值H,作为噪声因子。外后视镜响应为:镜片后方视野清晰(振动频率在20~200 Hz 时的扭转角应小于8′)[5]。当其指标不达标时,会出现振动异响噪声、质量增加等症状(图4)。

图4 参数图

2.4.2 控制因子和水平的选择

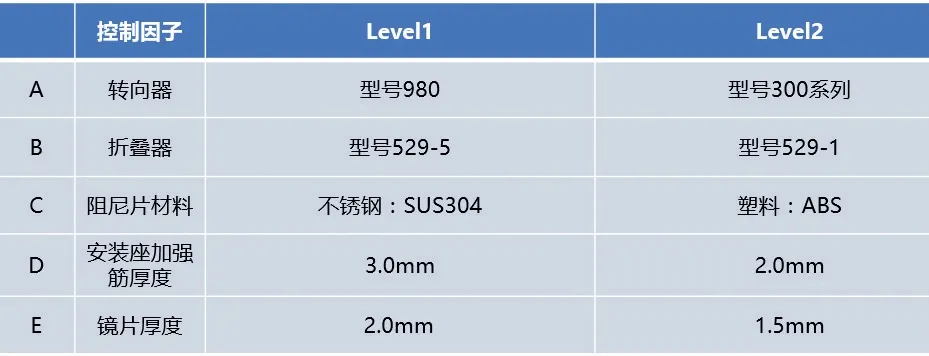

影响外后视镜镜片后方视野清晰(振动频率在20~200 Hz时的扭转角应小于8′)的共有5 个控制因子,每个控制因子均有2 个水平。各控制因子与外后视镜结构关系如图5所示。

图5 控制因子及水平

2.4.3 噪声因子和水平的选择

噪声因子的设定及其组合设定如下。

镜片曲率偏差值S:S1(15.0),S2(25.0);理论偏差R=±60。

镜片宽度偏差值H:H1(0.5),H2(1.0);理论公差±0.5。

根据其噪声因子特性对产品的影响,选取2 组噪声因子:第一组N1(S2 与H1 组合);第二组N2(S1 与H2 组合)。

2.4.4 正交列表编码和解码

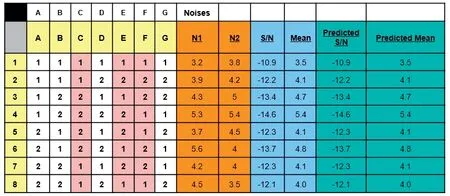

根据控制因子和噪声因子的水平,对其进行编码和解码。编码就是用1、2 分别代替两个等级水平,解码就是指控制因子在1、2 水平时代表的具体参数。运用Minitab 软件生成田口L8 正交矩阵表(5 因子2 水平,忽略交互作用),对控制因子进行排列组合,以达到用最少的试验次数来区分出关键的控制因子(图6)。根据正交列表,只需要安排8 次试验就可以完成对2 水平5 因子的控制因子试验验证。

图6 编码解码及田口正交列表

3 验证阶段(V)

3.1 试验验证

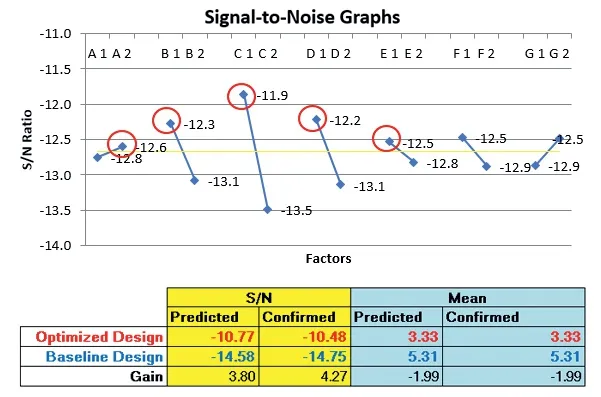

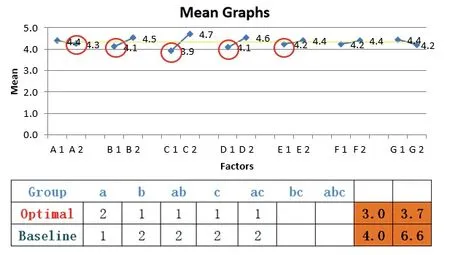

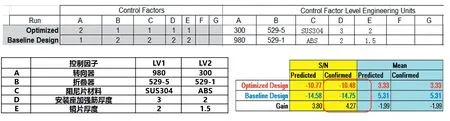

根据正交表安排CAE 验证试验8 次,并在不同的概念设计参数方案上读取镜片扭转角度的变化量,将试验数据填写在表格里面。由于镜片扭转角度变化量是越小越好,所以目标响应选择为望小特性(smaller-the-better),即需求镜片扭转角<8′,试验结果望小。采用Minitab 软件的田口分析信噪比和均值(图7),并形成信噪比主效应图表和均值主效应图表(图8和图9)。

图7 正交试验结果

图8 信噪比主效应图

图9 均值主效应图

3.2 试验分析

A2、B1、C1 对扭转角度减小响应效果最为显著,D1、E1对得分的提升也有效果;并且实际试验验证信噪比提升4.27,满足预期设计需求,故根据分析选择A2+B1+C1+D1+E1 组合方案。

3.3 确认结果

按照正交列表试验验证分析测算的优化组合方案,能够满足品质设计提升要求。根据优化方案进行试制、验证,即外后视镜转向器选用300 系列,折叠器型号采用529-5,阻尼片材料选用SUS304 不锈钢,安装座加强筋厚度选择3.0 mm,镜片厚度选择2.0 mm。最优的设计提升及确认方案对应关系如图10所示。最终试制的外后视镜刚度模态满足指标要求,并且装车后达成项目目标需求。

图10 最优的设计及确认

此外,本次外后视镜品质提升设计过程形成了外后视镜的设计规范指导书,对后续车型外后视镜设计具有一定的指导意义。

4 结束语

本研究通过运用六西格玛设计方法,在确保性能的情况下实现外后视镜抖动问题的解决和设计品质的提升,达成预期目标。并在完成这个项目优化后形成外后视镜设计规范指导书,为以后外后视镜设计提供设计指导。在解决外后视镜行驶中抖动问题的过程中,采用了六西格玛设计中的田口法正交试验工具,能清晰地识别出关键控制因子和各控制因子的最优水平。而且该方法快速且精确,效率高,大大降低了时间成本和试验成本。

六西格玛设计是一种方法论、一种价值观,同时也是一种合理的工作流程、一个庞大的工具箱。掌握这种方法论,活用DFSS 工具箱中的工具,不仅能在产品结构的设计工作中,快速找到关键控制因子和各因子最优水平,提高设计的稳健性,还可以节约试验次数、减少试验周期,最终达到降本增效的目的。