一种双造型圈V 法自动生产线布置

李志宏

(中国汽车工业工程有限公司,天津 300113)

V 法造型又称真空密封造型,是采用干砂作造型材料,利用塑料薄膜覆膜造型并密封砂箱,依靠真空泵抽出型内空气,造成型内箱外压力差,使干砂紧实,以形成所需型腔的一种造型方法[1]。

长期以来,国内铸造工厂的V 法生产线大部分采用双穿梭振动小车式或转盘式造型设备,造型后的翻箱、合箱、开箱多采用人工来完成,浇注也是摆地摊方式人工浇注,生产线自动化水平低,装备比较落后,效率低,工人工作环境差,劳动强度高。2005 年,天瑞集团从德国HWS 引进一条用于生产火车摇枕、侧架的自动V 法生产线,生产线的造型、起模、翻箱、下芯、合箱、浇注、冷却及开箱全部在自动线上完成。自此后,造型圈式自动V 法生产线在国内有了较快的发展。

V 法生产线的布置要充分考虑车间物流的合理性、经济性,并根据工艺流程和生产特点与车间总体工艺布局及公用系统等配套相衔接。本文主要介绍一种全新的上下砂箱分开造型的双造型圈式V法自动生产线的布置、工艺流程、生产线主要设备及特点,在该生产线中,模型覆膜、喷涂料、烘干、放空箱、造型、起模、翻箱、下芯、合箱、浇注、冷却、开箱、回空箱等工序均在生产线内自动完成。

1 V 法生产线主要工艺参数

铸件材质为HT150-250,造型用型砂粒度为70 目~140 目。砂箱内腔尺寸:2 100×1 650×450(上箱)/650(下箱)mm;生产率≥10 型/小时,可以实现单副模型生产,也可以多副模型生产。浇注方式为半自动浇注机在线浇注,浇注时间≤2 min,铸件保压时间≥2.5 h,在线冷却时长≥5 h,砂处理能力为60 t/h,出砂温度≤55 ℃,砂箱用自动勾锁箱,模具自动更换。

2 V 法生产线工艺布置

该V 法自动生产线主要由下箱造型圈、上箱造型圈、下芯线、浇注线、冷却线、开箱冷却线、空砂箱返回线、开箱机械手、砂处理系统、真空系统、除尘系统等设备组成。

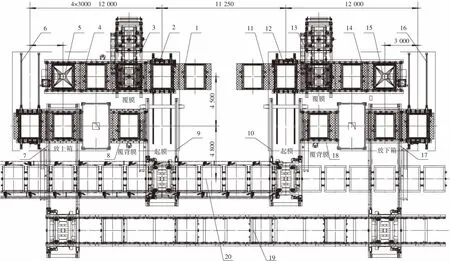

V 法自动生产线的平面布置如图1 所示。

3 V 法造型生产线工艺流程

3.1 造型系统

下箱造型圈:下箱模型上自动覆膜(模型抽真空)→喷涂料→涂料烘干→下箱模型转运车(1)转运模型至放空砂箱工位→下箱空箱机械手从回空箱辊道取下箱翻转180°后放至模型上→至加砂工位加砂震实→至覆背膜工位自动刮平背砂、覆背膜(砂箱抽真空,模型真空断)→至下箱模型转运车(2),下箱起模机械手自动起模,砂箱翻转180°后放至下芯线的底板小车上下芯→起模后的模型由下箱模型转运车(2)转运至覆膜工位开始下一工作循环。

上箱造型圈:上箱模型上自动覆膜(模型抽真空)→放置浇冒口、检查修补覆膜→喷涂料→涂料烘干→上箱模型转运车(1)转运模型至放空砂箱工位→上箱空箱机械手从回空箱辊道取上箱后放至模型上→至加砂工位加砂震实→至覆背膜工位刮平背砂、覆背膜及取浇冒口(砂箱抽真空,模型真空断)→至上箱模型转运车(2),上箱起模机械手自动起模→人工检查修型或下芯→上箱起模机械手至下芯线与下芯后的下箱合箱→起模后的模型由上箱模型转运车(2)转运至覆膜工位开始下一工作循环。

3.2 铸型转运及空砂箱返回系统

下芯线合箱后的上下箱经带真空的下芯转运车转运至浇注线等待浇注机浇注,浇注线共两条,交替工作→浇注后的铸型由带真空的端部转运车转运至冷却线→再经冷却线转运车转运至开箱冷却线(不带真空)→经开箱转运车转运铸型至开箱机械手处→开箱机械手从开箱转运车上提起整付铸型至落砂工位落砂(开箱机械手提起整付铸型后,开箱转运车再转运砂箱底板小车至下芯段)→铸件落在格栅上,取铸件机械手从格栅上取铸件后放至铸件冷却线过跨车上的铸件托盘上,再自动转运至铸件冷却区冷却→落砂后的空砂箱由开箱机械手将上、下箱分别放至回空箱辊道上并自动输送至上、下箱造型圈处开始下一循环。

3.3 砂处理系统

开箱后砂子由集砂斗收集至螺旋给料机→振动输送筛→沸腾冷却床→提升机→螺旋给料机→中间砂斗→提升机→皮带给料机→造型砂斗。

造型圈散落砂由散落砂皮带输送至振动筛,再进入沸腾冷却床。

4 V 法造型生产线主要设备

4.1 造型圈设备

造型圈由上箱造型圈和下箱造型圈组成。每个造型圈均由换模型辊道、覆膜段及真空转接装置、覆膜机构、喷涂及涂料烘干装置、模型转运车(1)、空箱机械手、加砂段及真空转接装置、造型砂斗、雨淋加砂装置、振实台、覆背膜装置、起模机械手、模型转运车(2)等组成。上、下箱造型圈的布置图如图2 所示。

图2 上、下箱造型圈布置图

4.1.1 覆膜段及真空转接装置

覆膜段及真空转接装置由三段机动辊道和真空转接装置组成。三段机动辊道分别对应于覆膜工位、喷涂工位、烘干工位,每段辊道由一台1.5 kW电机减速机通过链条驱动,辊道的输送速度约为18.4 m/min,变频调速;辊轮直径为φ150 mm.

真空转接装置由固定真空装置和随动真空装置组成,分别用于在模型停止和运行时的真空切换。随动真空装置由电机减速机通过齿轮齿条驱动,模型在辊道上开始运行时,随动真空装置上的真空阀与模型对接并打开真空,通过同步机构与模型同步运行,确保真空对接的可靠性。模型到位后,固定真空装置上的真空阀开启,随动真空装置上的真空阀关闭并返回原位等待下一工作循环。

4.1.2 覆膜装置

覆膜装置由展膜台、覆膜小车、液压缸推动的带导向的覆膜架、装于移动小车上的薄膜加热装置,焊接的钢结构件等组成。

覆膜装置吸膜框真空吸膜、加热丝切膜、薄膜加热、覆膜等动作均自动完成。

薄膜加热采用石英电加热管,加热功率:70 kW.

覆膜框升降行程:上箱850 mm;下箱1 050 mm.

4.1.3 喷涂及涂料烘干装置

为了保证现场工作环境,在喷涂工位设置有喷涂室,覆膜后的模型运行至喷涂室后开始喷涂料,喷涂室带有抽风口,在喷涂室的进出口设置有升降门,避免涂料外溢。

涂料烘干装置设有供气和排气管道,由涂料烘干罩、空气加热装置、风机、供排气管道等组成。涂料烘干罩通过液压缸驱动可上下移动封闭模型,利用风机将加热的空气吹向模型表面,实现模型表面涂料快速烘干,减少热量损失,提高烘干效率。

4.1.4 空箱机械手

空箱机械手用于自动提起回空箱辊道上的空砂箱并放到涂料烘干后的模型上。空箱机械手由H型钢做成的机架、移动小车、带摆臂开合的抱箱机械手、升降导杆系统等组成。

移动小车采用减速电机直接驱动行走车轮模式,导向轮导向,行走速度变频控制。

带摆臂开合的抱箱机械手升降采用液压驱动,比例阀控制,可实现慢—快—慢功能;两个摆臂的开合采用油缸驱动;砂箱的翻转采用液压齿条缸驱动,比例阀控制,速度无级可调。

升降导杆系统采用耐磨环导向,设有斯特封和防尘圈密封;导向杆整体调质,表面镀硬铬,耐磨可靠。

4.1.5 加砂段及真空转接装置

加砂段及真空转接装置由三段机动辊道和真空转接装置组成。三段机动辊道分别对应于放空箱工位、加砂震实工位、覆背膜工位,每段辊道由一台3 kW 电机减速机通过链条驱动,辊道的输送速度约为18.4 m/min,变频调速;辊轮直径为φ150 mm.

真空转接装置由固定真空装置和随动真空装置组成,分别用于在模型停止和运行时的真空切换。随动真空装置由电机减速机通过齿轮齿条驱动,模型在辊道上开始运行时,随动真空装置上的真空阀与模型对接并打开,通过同步机构与模型同步运行,确保真空对接的可靠性。模型到位后,固定真空装置上的真空阀开启,随动真空装置上的真空阀关闭并返回原位等待下一工作循环。

4.1.6 起模机械手

起模机械手用于造型后砂箱的起模、翻转及把砂箱运送至下芯线放箱或合箱。起模机械手由H 型钢做成的机架、移动小车、带摆臂开合的抱箱机械手、升降导杆系统等组成。

移动小车采用减速电机直接驱动行走车轮模式,导向轮导向,行走速度变频控制。

带摆臂开合的抱箱机械手升降采用液压驱动,比例阀控制,可实现慢—快—慢功能;两个摆臂的开合采用油缸驱动;砂箱的翻转采用液压齿条缸驱动,比例阀控制,速度无级可调。

升降导杆系统采用耐磨环导向,设有斯特封和防尘圈密封;导向杆整体调质,表面镀硬铬,耐磨可靠。

4.1.7 模型转运车

模型转运车采用减速电机直接驱动行走车轮及导向轮导向模式,行走速度变频控制,确保转运车在转运过程中运行平稳、可靠、停位准确。

转运车上设置有模型输送辊道、模型定位装置和模型抽真空装置。

转运车的轨道采用24 kg 轻轨。

4.1.8 雨淋加砂装置

雨淋加砂装置安装在加砂斗的下部,采用矩形钢管焊接后加工。该装置的功能是将型砂较均匀的加入砂箱中,雨淋加砂装置中有两个活动插板,各由一只油缸带动其往复运动,从而达到控制加砂的目的。雨淋加砂装置带有自动抽灰功能,避免灰尘外溢。

加砂孔直径:65 mm;油缸行程:85 mm;加砂面积:2 100 mm×1 650 mm.

4.1.9 振实台

整个振实台由四只FESTO EB325-215 空气弹簧支承,加砂前气囊内通入压缩空气,振实台升起加砂,然后开始振动。激震源为两台相向转动的振动电机,激振力大小可调。根据产品的要求不同,振实台震实时间及加砂时间均可调节。

4.2 铸型推送缸及缓冲缸装置

全线共有6 套铸型推送缸及缓冲缸装置。铸型推送缸用于铸型输送轨道上带砂箱的平板小车的推送,每次一个平板小车节距,推送缸采用比例阀控制,速度可无级调节。缓冲缸主要用于铸型输送轨道上带砂箱的平板小车的缓冲及缓慢停止,缓冲缸采用两级背压的控制模式,确保铸型在推送过程的平稳性,从而保证抽真空装置的可靠性。

4.3 开箱机械手及取铸件机械手

开箱机械手与取铸件机械手整体封闭在开箱房内,共用一个桁架顶部的行走轨道。

开箱机械手用于从开箱转运车上提起整付铸型至落砂工位落砂,再把开箱后的空砂箱上、下箱分箱后分别放至回空箱辊道上。

取铸件机械手用于从落砂格栅上提取铸件并放至铸件冷却线过跨车上的铸件托盘上,以便自动转运至铸件冷却区冷却。

4.4 电控系统

电控系统采用工控机和PLC 可编程序控制器相结合,PLC 采用西门子S1500 具有安全功能的可编程控制器,采用西门子的Profinet 现场总线,构建基于Profinet 架构的电控系统控制网络系统,PLC通过Profinet 总线模块连接现场的驱动变频及非变频电机、传感器、按钮指示灯等。

5 V 法造型生产线特点

5.1 工艺布局合理、物流顺畅

生产线浇注区位于靠近电炉熔化区,方便铁水从电炉到倾转式浇注机的自动转运;开箱区靠近铸件冷却清理工部,方便铸件自动转运至冷却工部。

生产线采用上下箱分开造型的双造型圈“一”字型开放式布局,人工操作工位及模型更换均处于开放的环境中,砂芯转运及人流的通道都得到了较好的保证。

5.2 绿色环保、改善工作环境

生产线浇注区、开箱区、模型喷涂料处采用整体封闭再除尘的方式,确保烟气不外漏;加砂震实处及砂处理所有转运点均设置有除尘接口,在两个造型圈加砂段下面设置有散落砂回收皮带,改善作业环境。

所有真空泵布置在专用的真空泵房内,减少噪音污染。真空系统采用3 台干式真空泵,均采用变频控制,节能可达40%以上。

5.3 自动化程度高、可靠性高

1)采用上下箱分开造型的方式,大大提升工作效率;每个造型圈可实现单付或多付模型同时在线生产;造型圈随动真空装置采用同步机构,确保了真空转接的可靠性。

2)可自动实现砂箱的锁箱勾及解箱勾工作,减轻工人劳动强度。

3)可实现在线自动更换模型工作,提高工作效率。

4)特殊设计的真空阀及对接装置等确保铸型在转运过程中真空装置工作的可靠性,避免砂箱由于真空缺失造成的塌箱。

5.4 智能化、网络化

生产线上每个铸型的产品信息均可得到追踪,生产线与浇注机联锁,浇注机自动接收每个铸型的产品信息及浇注质量,对于废型信号,直接跳过不浇注。

生产线设备配有相关数据采集接口,设备状态数据、工艺设定参数及运行过程数据、产品信息、能源消耗信息等均可与工厂信息系统进行数据交互,满足现代数字化工厂的要求。

6 结语

随着我国由铸造大国向铸造强国的不断转变,以及国家铸造产业政策新的要求,各V 法生产企业和装备制造企业不断地推动铸造行业转型升级,提升产品品质,实现铸造装备核心技术的不断升级,自动V 法造型生产线设备的信息化、智能化、网络化、绿色化必定是未来发展的方向,自动V 法造型生产线在国内一定会有较快的发展。