超级双相不锈钢材质CE3MN 的试验研究

雷鹏飞,卫心宏,周 彤,梁燕春

(太原重工股份有限公司,山西 太原 030024)

超级双相不锈钢CE3MN(材质代号2507),属第三代铸造双相不锈钢材质。与一般双相不锈钢相比,CE3MN 材质具有更高的强度性能,更好的耐孔隙腐蚀、耐缝隙腐蚀和耐应力腐蚀等性能,尤其是在含氯化物的海水中有较强的抗腐蚀能力,广泛应用于核电泵阀、海工装备及石油化工类等设备中关键铸件的制造。CE3MN 材质显微组织为奥氏体和铁素体双相组织,在铸造过程中双相合理比例控制存在较大的难度;材质铸造过程中易析出脆性相组织,裂纹倾向严重,生产存在极大质量风险,为此进行了材质的试验研究,确定了较为合理的材质生产工艺控制技术。

1 CE3MN 材质试验方案

1.1 材质冶炼和试样制备

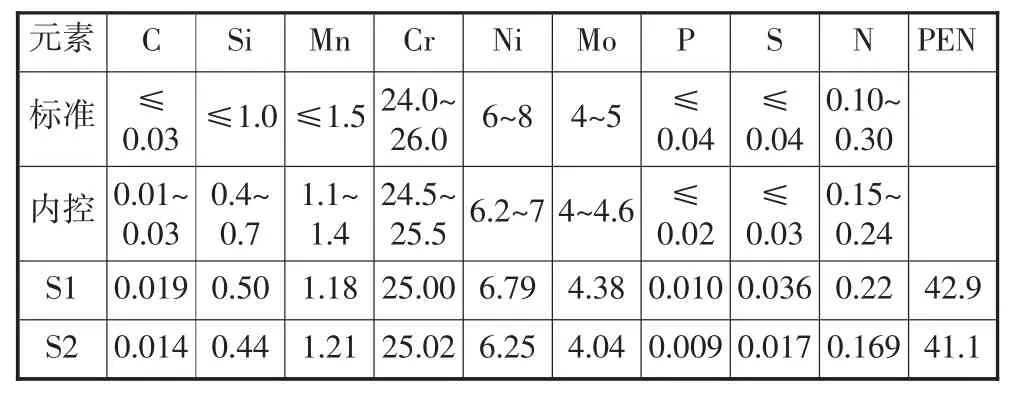

CE3MN 是ASME SA995 标准的一种双相不锈钢材质,为满足抗腐蚀性能及力学性能要求,对CE3MN 材质的化学成分范围进行了内控;并初步确定点蚀当量值(PEN=%Cr+3.3%Mo+16%N)控制在40~43 范围;采用氮化铬合金增氮,使用50 kg 真空感应炉进行材质的熔炼试验,化成分的内控范围和试验值见表1.

表1 化学成分内控要求和试验结果(质量分数,%)

按照试验方案,采用真空熔炼--充氩气浇注的工艺,同一炉试验钢水浇注一组基尔试块,然后按照表2 确定的工艺控制试验方案对比试验,制备相关试块,以备进行理化性能试验分析。

1.2 材质固溶处理试验工艺

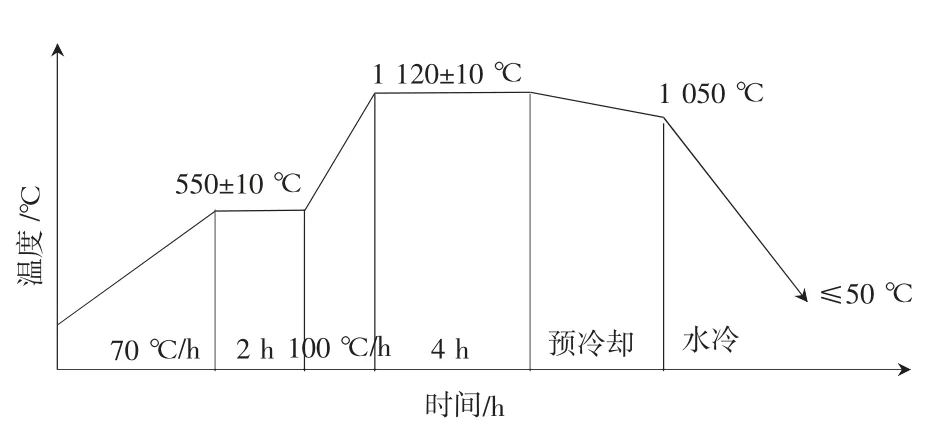

CE3MN 材质的热处理工艺为固溶处理,确定固溶处理温度为1 120 ℃,为了控制高温淬水引起的变形及裂纹问题,固溶后预冷到1 050 ℃,进行水冷处理,热处理试验工艺如图1 所示。

图1 CE3MN 材质热处理试验工艺

1.3 材质工艺控制试验方案

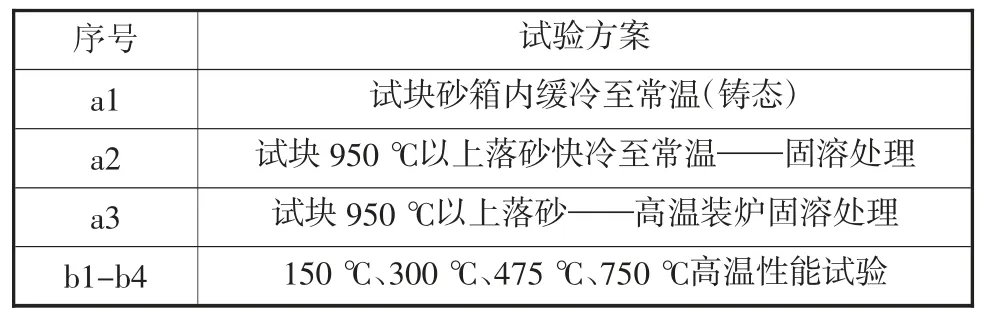

CE3MN 材质在400 ℃~500 ℃温度范围内长时间加热或慢速冷却,会因富铬铁素体内相变出现脆化,即产生475 ℃脆性;在600 ℃~850 ℃温度范围内长时间加热或慢速冷却,在高温铁素体内会析出富铬的σ 脆相,易产生开裂缺陷。为了确定预防材质脆裂性产生的控制措施,选择三种试验方案,进行对比试验;再根据试验确定的较优方案,处理一组试块进行高温性能试验,试验方案见表2.

表2 CE3MN 材质工艺控制实验方案

实验后,按照GB/T 228.1 和GB/T 228.2 标准进行力学性能和高温力学性能试验,按照GB/T 13298标准进行显微组织分析,按照标准ASTM E562 标准进行铁素体含量检测,按照ASTM G48 标准进行点腐蚀试验,对试验结果分析,确定适合的材质生产控制工艺。

2 试验结果分析

2.1 不同试验方案力学性能试验

力学性能试验数据如表3 所示,数据表明:(1)方案a1,强度性能较高,伸长率较低,接近为脆性材质;(2)方案a2 和a3,经1 120 ℃温度固溶处理,抗拉强度和伸长率都达到了材质标准要求,证明固溶工艺合适;(3)综合比较方案a2,材质浇注后950 ℃以上落砂+快冷到室温+1 120 ℃固溶处理,各项力学性能最好,为优选的方案。

表3 力学性能试验数据

2.2 显微组织和铁素体含量分析

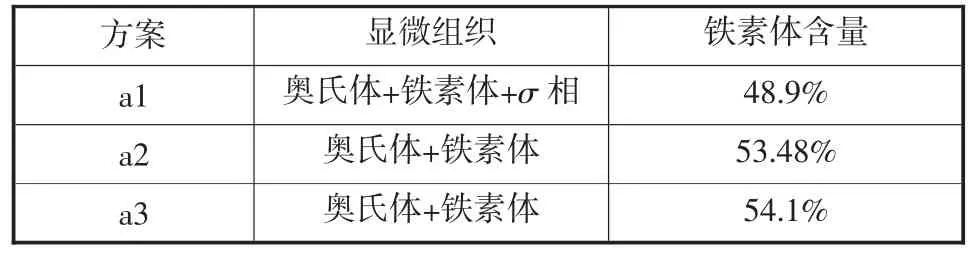

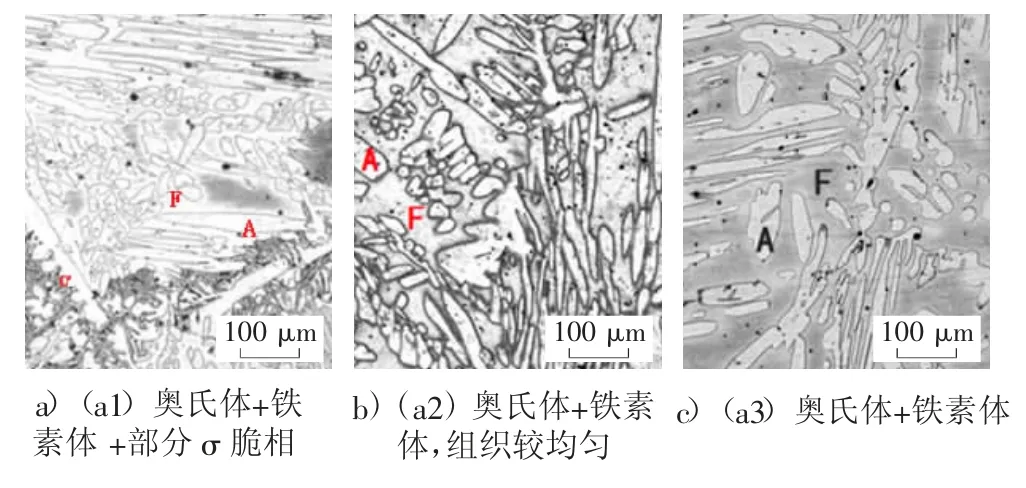

CE3MN 材质按不同实验方案进行实验,进行显微组织分析和铁素体含量检测,分析结果见表4 和图2.从分析结果看,材质固溶处理试验后,显微组织为铁素体+奥氏体,铁素体含量控制在45%~55%范围。

表4 CE3MN 材质铁素体含量试验数据

图2 CE3MN 不同试验方案显微组织分析

从显微组织分析看:(1)方案a1 的显微组织为奥氏体+铁素体+部分σ 相,组织严重不均匀,性能表现为塑性性能非常低,证明常规铸造过程易产生脆裂;(2)方案a2 的显微组织为,在铁素体基体上均匀分布着岛状及板条状,铁素体含量53.48%,奥氏体/铁素体比例接近50%,材质的强度性能和伸长率都较高,为较好的工艺控制方案;(3)方案a3 的显微组织为,在铁素体基体上分布着规律的板条状奥氏体组织,铁素体含量55.1%,性能满足要求,伸长率性能略低,为第二选择的工艺控制方案。

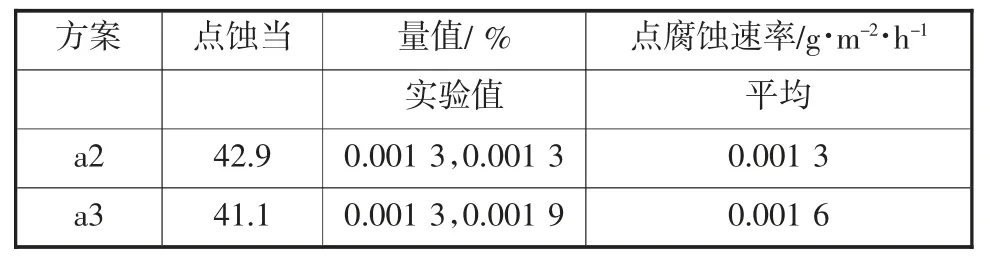

2.3 材质的点腐蚀试验

测定孔隙腐蚀性能指标主要试验方法为点腐蚀率试验。试块试验后,按ASTM G48 方法A 进行点腐蚀试验,试验结果见表5,a2 方案的点腐蚀速率较低为0.001 3 g/(m2·h),a3 试验方案的点腐蚀速率为0.001 6 g/(m2·h),试验证明CE3MN 材质的点腐蚀速率极低,具有良好的耐腐蚀性能。

表5 CE3MN 材质点腐蚀试验数据

2.4 材质的高温性能试验

2.4.1 CE3MN 材质高温力学性能试验

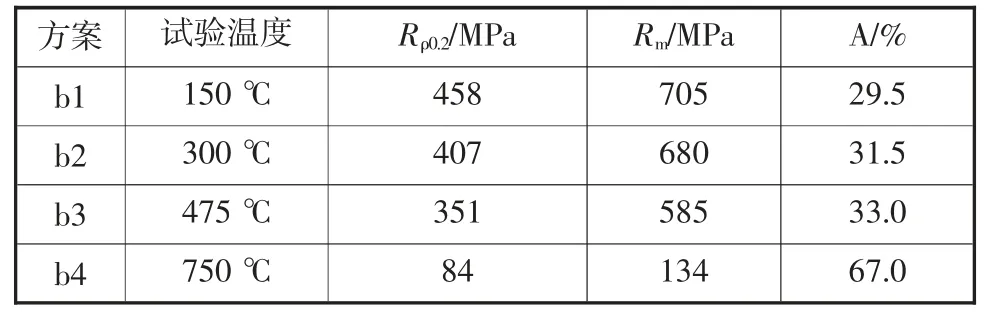

为了确定材质在不同温度条件保温或缓冷的组织变化,模拟进行了材质的高温性能试验。对同一熔炼炉及固溶处理的试块,分别升温到150 ℃、300 ℃、475 ℃、750 ℃保温后进行高温力学性能对比试验,试验结果见表6.

表6 CE3MN 材质高温力学性能试验数据

从高温拉力性能试验结果分析看:(1)屈服强度随着试验温度的提高呈下降的趋势,300 ℃试验时屈服强度降低到407 MPa,低于性能标准要求80%;因此材质的使用温度在300 ℃以下;(2)750 ℃试验时屈服强度降低84 MPa,只有标准要求的16%,远低于标准性能要求。分析认为,材质在750 ℃长时间加热试验过程中,可能析出脆性组织,在试样高温拉伸试验过程受拉应力的情况下,发生脆裂而脆断。

2.4.2 CE3MN 材质高温金相组织对比分析

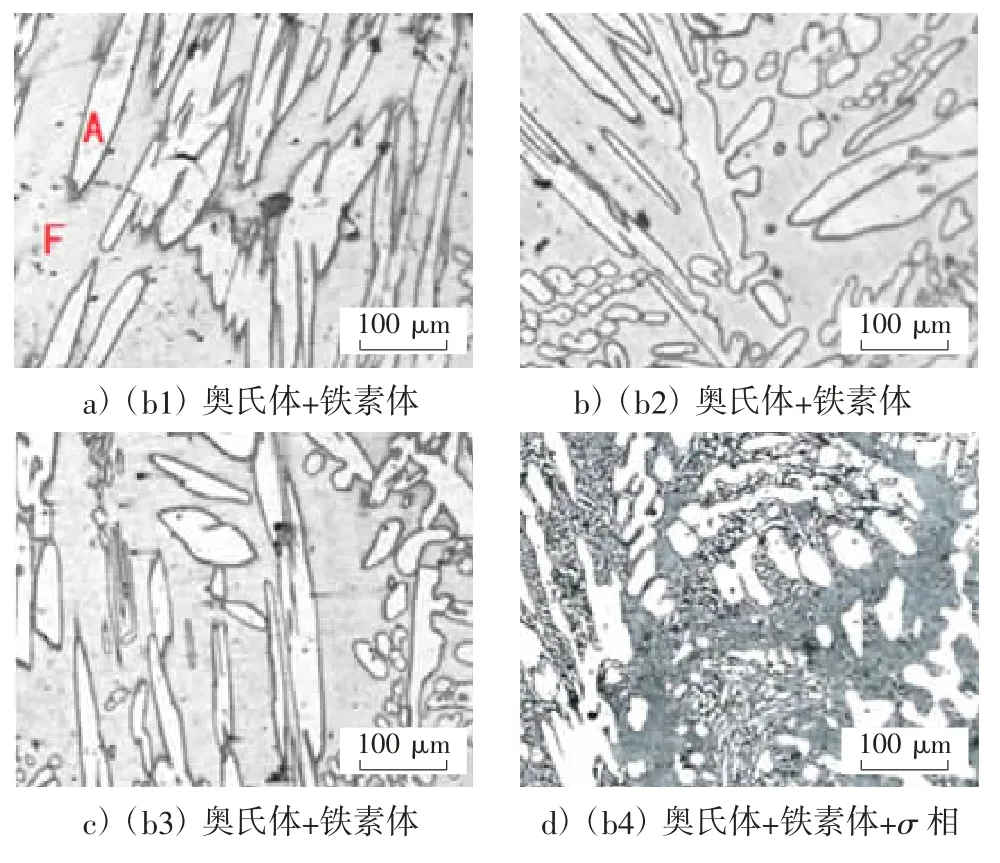

CE3MN 材质不同温度保温后高温力学性能试样显微组织分析见图3.

从显微组织分析看:(1)方案b1 的显微组织形态分析如图3(b1),与图2(a2)比较变化不大;方案b2,如图3(b2),显微组织中奥氏体形态趋于圆滑,更加均匀弥散。(2)方案b3,随试验温度提高,如图3(b3),显微组织中奥氏体形态更加圆滑,同时在铁素体基体内会因富铬发生相变而脆化,即产生475 ℃脆性,表现为力学性能有一定下降。(3)方案b4,750 ℃高温性能试样显微组织如图3(b4),奥氏体形态更加圆滑及粗大,同时在铁素体基体内一定量富铬的脆性组织析出,称为σ 脆相组织,σ 相是一种铁、铬原子比例相等的铁—铬金属间化合物,晶体结构为正方晶系,有磁性,硬而脆,表现为力学性能严重下降及耐腐蚀性能下降,材质很容易产生脆裂现象。

图3 CE3MN 材质高温性能试样显微组织分析

3 分析与讨论

本材质试验是CAP1400 循环水泵项目进行的前期材质试验研究,试验证明,CE3MN 是一种强度高、耐点腐蚀性能非常好的双相不锈钢材质。同时CE3MN 材质保持有铁素体不锈钢的475 ℃脆性,特别在750 ℃(600 ℃~850 ℃)区域,以较慢速度冷却或升温及保温,析出σ 脆性组织,易产生严重的脆裂缺陷,是材质铸造生产的主要技术难点。针对材质的技术难点,通过工艺控制试验和高温性能试验,确定CE3MN 生产措施:

1)熔炼方面要严格化学成分内控,控制点蚀当量PEN 在40~43 范围,保证材质耐腐蚀性能及降低开裂风险。

2)铸造过程要采用高温落砂快速冷却到工艺要求的温度以下,预防材质475 ℃脆性区和750 ℃(600 ℃~850 ℃范围)σ 脆性相析出区脆裂缺陷的产生。

3)浇冒口切割温度控制在300 ℃以下,可采用热输入量低的电弧气刨方法,防止局部开裂;较大冒口要求固溶处理后切割。

4)固溶热处理过程中,注意采用合理工艺措施,如升温快速通过475 ℃和750 ℃区域,1 120 ℃固溶后可预冷到1 050 ℃水冷等,防止变形开裂。

5)焊补过程,严格控制热输入量,控制层间温度在150 ℃以下,防止焊接开裂及焊补区域组织变化。

4 结论

1)试验确定了CE3MN 双相不锈钢材质化学成分的内控要求,并确定当点蚀当量PEN 控制在40~43 范围,材质具有较好的耐腐蚀性能、力学性能及铸造性能。

2)试验确定的CE3MN 材质加热到1 120 ℃保温足够时间,预冷到1 050 ℃时淬水冷却的固溶处理工艺,能得到铁素体含量45%~55%范围的奥氏体+铁素体双相组织,并能减少材质的变形开裂倾向。

3)试验确定了材质950 ℃高温落砂快冷到室温,然后固溶处理的工艺控制方案,可有效控制危害组织析出,预防材质脆裂缺陷产生。