基于Amesim 的调速阀控同步升降系统仿真研究

魏海涛,魏海锋,张晓丽,马志刚,王生金,杨志怀

(1.兰州兰石集团有限公司能源装备研究院,甘肃 兰州 730314;2.兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730314;3.兰州兰石石油装备工程股份有限公司,甘肃 兰州 730314)

0 引言

节流调速是液压系统的一种主要调速方式,通过调节流量阀来改变进入或流出执行元件的流量,实现对执行元件速度的控制调节[1]。这种调速回路因其结构简单、成本低、低速稳定性好等优点,在工程实际中广泛应用[2]。根据使用的流量调节元件的不同,节流调速可分为节流阀节流调速、调速阀节流调速。由于普通节流阀在实际应用中存在速度不稳定、刚性差的问题,因此在机床、工程机械等液压系统中,调速阀节流调速逐渐代替节流阀节流调速。

按调速阀在回路中位置的不同,调速阀节流调速又可分为进口节流调速、出口节流调速和旁油路调速。某高脚车升降系统要求车体能够实现平稳升降,保证升降的同步性,否则会造成对车体或液压油缸的破坏,甚至由于车体的不平横而对高脚车整体结构造成严重的破坏。调速系统速度响应的快速性、平稳性对高脚车升降系统的振动冲击及同步性有着至关重要的影响[3]。但由于高脚车车体重心位置位于车体左后方,四个升降油缸所受负载不相等,为保证车体升降同步性,本文利用Amesim 液压系统仿真技术,建立高脚车升降系统调速阀进口节流调速回路、出口节流调速回路以及上升调速阀进口节流调速、下降调速阀出口节流调速回路仿真模型,对比分析三种回路在四个油缸负载不同的情况下,压力、速度的稳定性以及高脚车车体升降的同步性。结果表明采用调速阀+整流板的升降系统,即上升采用调速阀进口节流调速、下降采用调速阀出口节流调速回路,压力、速度较稳定,且升降同步性能好,最终达到缩短设计周期、优化系统和提高系统稳定性的目的[4-5]。

1 工作原理

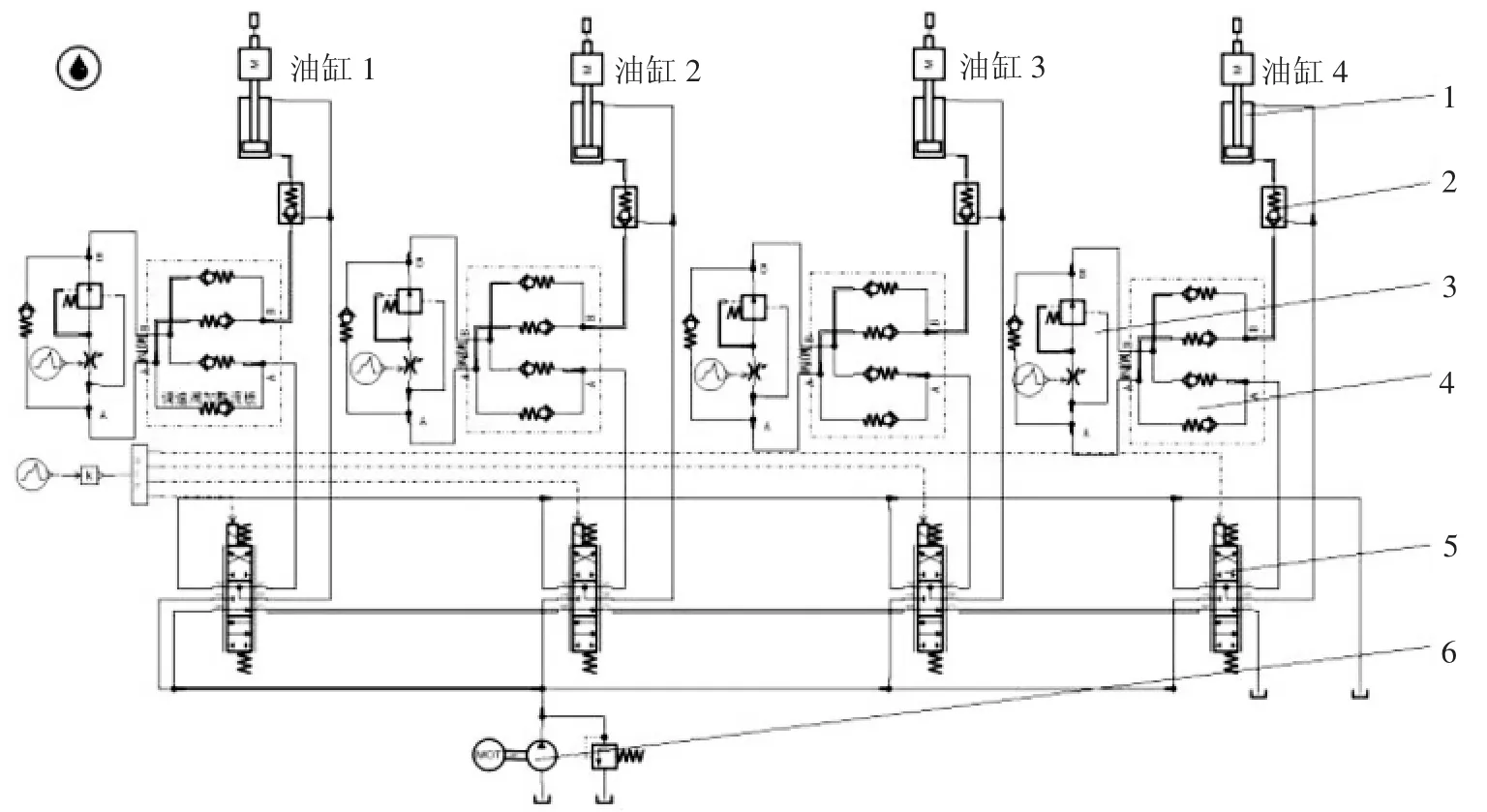

1.1 高脚车升降系统原理

某高脚车车体重心位于左后方,四个升降液压缸在升降时所受的负载各不相等,系统要求能够实现平稳升降,保证高脚车升降的同步性。升降系统原理图如图1 所示,液压缸1~4 的结构和参数完全相同,四个液压缸分别位于四个车轮处,所受负载各不相同,通过控制多路阀5 实现高脚车车体上升和下降动作,当多路阀位于中位时,高脚车车体停止上升或下降,液控单向阀可实现液压缸锁紧,可严密封闭液压缸两腔的油液,这时活塞就不能因外力作用而产生移动。为保证高脚车升降的同步性,采用调速阀3 进行车体升降同步控制。

图1 升降系统原理图

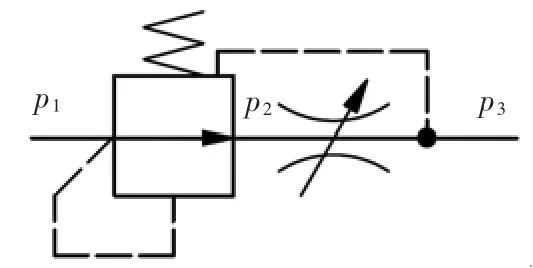

1.2 调速阀原理

调速阀是一种由节流阀与定差减压阀串联组成的流量控制阀,调速阀原理图如图2 所示。

图2 调速阀原理图

流经定差减压阀阀口的流量q1为

式中:Cd1——定差减压阀阀口流量系数;

A1(x)——定差减压阀阀口面积;

p1——定差减压阀进油口压力;

p2——定差减压阀出油口、节流阀进油口压力。

定差减压阀阀芯受力平衡方程为

式中:A——定差减压阀的阀芯受力面积;

p3——节流阀出油口压力;

k——定差减压阀的弹簧刚度;

δ——定差减压阀的预开口长度;

x0——定差减压阀的弹簧预压缩量;

W——定差减压阀阀口的面积梯度;

x——定差减压阀的阀口开度;

α——定差减压阀的阀口射流角。

流经节流阀阀口的流量为

式中:Cd2——节流阀阀口流量系数;

A2(y)——节流阀阀口面积。

根据流量连续性原理,并不计泄漏,则调速阀的流量为

节流阀进出油口压力差为

由于定差减压阀在调速阀中起比较和补偿两方面的作用,因此,当负载干扰引起节流阀的流量波动被节流阀检测为压差信号后,一方面通过定差减压阀的阀芯与设定的压差比较,另一方面通过定差减压阀阀芯的位移进行压力补偿,以保证节流阀进出口压力差p2-p3不变,保证通过节流孔的流量不随负载的变化而变化。

2 仿真分析

高脚车车体总重为4t,但重心位置在车体左后方,故四个油缸受力不等,在仿真时,假定右前轮油缸负载为500kg,左前轮油缸负载为700kg,右后轮油缸负载为1200kg,左后轮油缸负载为1600kg。选用恒立液压的2FRM6B 调速阀,2FRM 型流量控制阀是一种二通流量控制阀,用于保持流量恒定,不受压力和温度的影响。采用阀后补偿,维持节流阀两端的压差恒定,保证通过节流孔的流量不随负载的变化而变化。

2.1 调速阀进口节流调速回路

采用调速阀进口节流调速对升降液压缸进行同步控制。在Amesim 中搭建仿真模型[6-10]如图3 所示。

图3 调速阀进口节流调速回路仿真模型

仿真模型参数设置如表1 所示。

表1 仿真元件参数设置表

通过对图3 中多路阀4 进行控制,实现高脚车车体在0~2s 保持,2~12s 平升,12~17s 保持,17~27s平降。仿真计算可以得到四个油缸位移、速度和压力曲线,如图4 所示。

图4 调速阀进口节流调速回路仿真结果

由图4 可得:

(1)四个液压油缸上升位移曲线基本重合,可以实现高脚车车体上升同步,但下降位移曲线不重合,车体下降不同步,前后相差时间为1s。这是由于车体自重的影响,下降速度取决于液压油缸无杆腔油液流量,所以进油调速无法实现高脚车车体升降同步。

(2)高脚车车体下降时液压油缸速度和无杆腔压力出现严重振荡,无法实现平稳下降。这是因为下降时采用进油调速,液压缸无杆腔油液通过单向阀直接回油箱,由于自重的影响,导致杆腔供油不足,出现吸空的现象,使得液控单向阀的控制油压力不足,液控单向阀关闭,油缸停止运动,待杆腔补油建压后,液控单向阀再次打开,造成下降过程液控单向阀频繁启闭,导致压力和速度出现严重振荡。

2.2 调速阀出口节流调速回路

采用调速阀出口节流调速对升降液压缸进行同步控制。仿真模型在进口节流调速回路的基础上,将进口节流调速改为出口节流调速,其他参数设置相同[11-12]。

仿真结果如图5 所示。通过对比液压缸位移、无杆腔压力、有杆腔压力、速度曲线,可以得到:

图5 调速阀出口节流调速回路仿真结果

(1)四个液压油缸上升和下降位移曲线都基本重合,故高脚车车体上升和下降均能实现同步。

(2)当调速阀节流孔开度为39%时,四个液压油缸上升速度均为52mm/s,下降速度均为31mm/s,上升和下降速度不同,下降速度较小。当四个液压油缸杆腔一侧的调速阀节流孔开度为39%和无杆腔一侧的调速阀节流孔开度为64%时,四个液压油缸上升速度一致,下降速度也一致,均为52mm/s。

(3)高脚车车体上升和下降瞬时压力和速度会出现波动,0.7s 后趋于稳定。这是因为多路阀换向的瞬间,流量突变,导致速度波动,瞬时冲击,导致压力波动。

(4)采用调速阀出口节流,在车体上升时,液压缸无杆腔的压力p1为系统压力减去多路阀、单向阀、液控单向阀、管路等的压力损失,约为158bar,故有杆腔压力p2=(p1A1-mg)/A2,A1为无杆腔面积,A2为杆腔面积,通过计算可以得到右前轮、左前轮、右后轮、左后轮液压缸杆腔压力分别为221bar、204bar、162bar、123bar。因此采用出口节流油缸会放大杆腔的压力,造成系统局部压力过高。

2.3 调速阀+整流板节流调速回路

在调速阀进口节流调速回路的基础上,取消液压缸有杆腔一侧的调速阀,保留无杆腔一侧的调速阀,并增加整流板,仿真模型如图6 所示[13-14],车体上升采用调速阀进口节流调速、下降采用调速阀出口节流调速回路。

图6 调速阀+整流板节流调速回路仿真模型

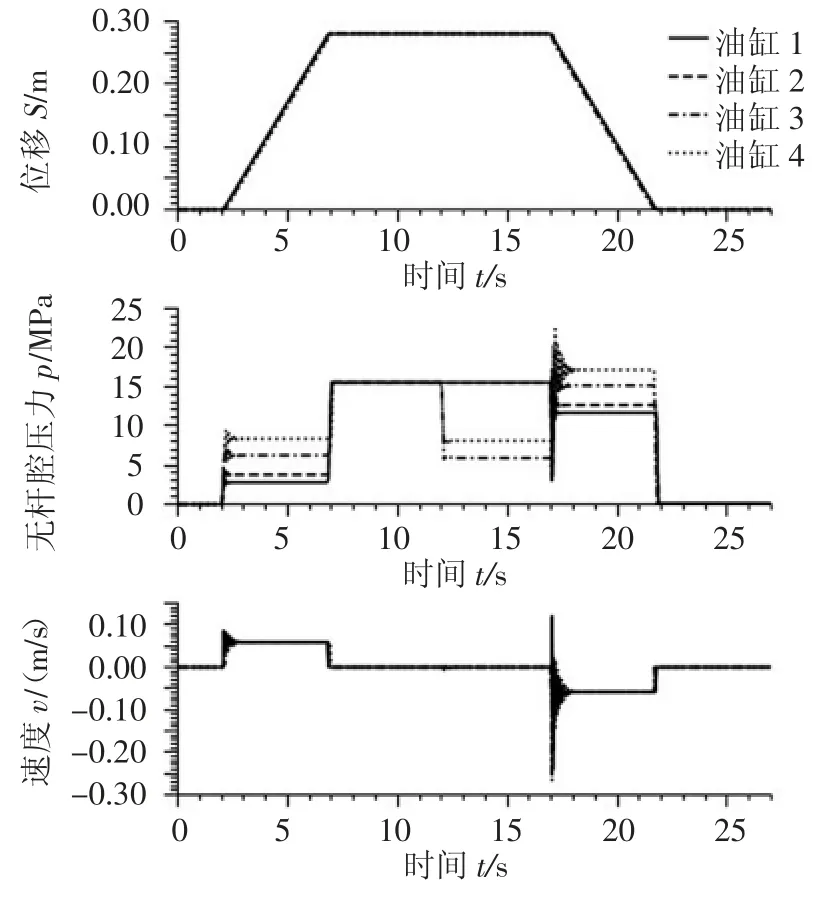

仿真结果如图7 所示,通过对比液压缸位移、无杆腔压力、有杆腔压力、速度曲线,可以得到:

图7 调速阀+整流板节流调速回路仿真结果

(1)四个液压油缸上升和下降位移曲线都基本重合,故高脚车车体上升和下降均能实现同步。这是因为通过增加整流板,上升采用进油调速,下降采用回油调速,可以提高同步性。

(2)当四个调速阀节流孔开度均为70%时,四个液压缸上升速度和下降速度相同均为58mm/s。

(3)车体上升下降瞬时压力和速度会出现波动,0.7s 后趋于稳定。这是因为多路阀换向的瞬间,流量突变,导致速度波动,瞬时冲击,导致压力波动。

3 结论

通过仿真对比分析高脚车升降系统调速阀进口节流调速回路、出口节流调速回路以及上升调速阀进口节流调速、下降调速阀出口节流调速回路液压缸位移、无杆腔压力、有杆腔压力、速度曲线,采用调速阀+整流板节流调速回路,即上升采用调速阀进口节流调速、下降采用调速阀出口节流调速回路,压力、速度较稳定,且升降同步性能好,最终达到缩短设计周期、优化系统和提高系统稳定性的目的。该调速方法只需用四个调速阀,在成本上也存在明显的优势,为同步系统的设计提供了依据。