基于840Dsl 系统的快速I/O 配置与应用

于海洋,周丽丽,潘凯,李永刚,付腊梅,庞东平

(国机铸锻机械有限公司,山东 济南 250306)

0 引言

当前对加工效率的要求越来越高,而效率提升与设备的机电协同设计密不可分。对于新研发的装备,机械设计可以优化结构,改进工艺动作,选择新材料等方法提升机械特性,同时选择更大型号的执行元件提高动作效率,电气设计可以优化逻辑,选择合适的驱动来提高程序的执行效率。但是对于旧设备改造,在机械部分不能大改而新的设备越来越复杂,PLC 执行扫描时间增加的情况下,如何深挖系统潜能,提高程序执行效率,从而达到提升加工效率的目标是一个研究的方向。

以一台基于840Dsl 系统的数控加工设备为例,系统的NC 执行部分根据加工工艺执行不同的程序,在NC 程序中经过逻辑运算指令到达位置后,判断PLC 发出的就绪信号,然后NC 再发出M功能代码指令PLC 做出控制动作。在整个工艺动作程序执行中,关键的动作承接要依靠PLC 和NC 不断的交互信号,而外围的I/O 信号经过PLC 的映像寄存器输入采样,输出寄存器刷新输出等4 个步骤,PLC 周期性地循环执行每一个步骤,一次循环就是一个扫描周期,通常PLC 的扫描周期在5ms~30ms,根据程序量大小不同,有的PLC 扫描周期还要更大。NC 的扫描周期最大是2ms,关键信号通过这样的扫描周期在交互到NC 层面执行,损失了程序的执行效率。另外,840Dsl 系统只备了NCU 板载的4 路数字量高速输入和4 路数字量高速输出,对于NC 需求的快速I/O 不够情况下,可以采购高速模块,通过组态设置成外部的高速输入和输出。本文基于西门子840Dsl系统,提出了通过一种快速I/O 的使用,通过内部快速I/O 和外部快速I/O 的配置和使用,提高了程序的执行效率,从而提高了设备的加工效率。

1 西门子快速I/O 的使用

840Dsl 系统总共有36路数字量高速输入和36路数字量高速输出,通过快速输入和输出,可以删除定位轴的剩余行程,在程序段末尾进行快速程序跳转,编写读取禁止,在一个程序段内编写多个进给率值,程序启动等功能。

1.1 内部快速I/O 的配置

NCU 的X142 口配置了板载的4 路数字量高速输入和4 路数字量高速输出,可以通过$A_IN[1…4]和$A_OUT[1…4]访问。在应用快速I/O 时,需要对参数进行设置,否则当程序访问未定义的输入输出,系统会输出相应的报警。相应的参数设置如下:MD10350$MN_FASTIO_DIG_NUM_INPUTS//有效数字量NCK 输入字节的数量,最多5 个字节,此处设置为5,共40 个输入。MD10360 $MN_FASTIO_DIG_NUM_OUTPUTS// 有效数字量NCK 输入字节的数量,最多5 个字节,此处设置为5,共40 个输出。

1.2 外部快速I/O 的配置

实际应用中,由于系统自带数字量高速输入与输出数量有限,对于高速信号的使用就存在一定的限制。如果需要更多的数字量高速输入与输出,可以通过基于PROFIBUS 或者PROFINET 通讯的高速数字量I/O 模块,分别连接840Dsl NCU 上的X126 接口和X150 接口进行扩展。本例以基于PROFINET 通讯的高速数字量I/O 模块进行配置。

PROFINET 通讯的接口模块选择高速类型的,例如IM155-6PNHS,必须支持等时通讯模式,高速输入模块选择2 个DI 8x24VDC HS,高速输入模块选择2 个DQ 4x24VDC/2A HS。

1.2.1 博图平台组态快速I/O 的步骤

(1)组态高速I/O 模块并与PLC 进行拓扑连接

在拓扑界面将高速I/O 模块与PLC 进行连接,组态和拓扑界面如图1 所示,组态过程注意以下几点:①在做硬件组态时,PROFINET 网络中如果有未设置IRT 模式的从站必须接在IRT 从站之后,也就是说高速I/O 模块必须在网络的首端;②如果高速模块要接在交换机上,交换机必须支持IRT 模式。另外,高速I/O 模块需要与系统进行硬件拓扑;③高速模块挂的I/O 如果既有高性能的也有普通的,需要将高性能的I/O 放在最前面。

图1 高速I/O 拓扑图

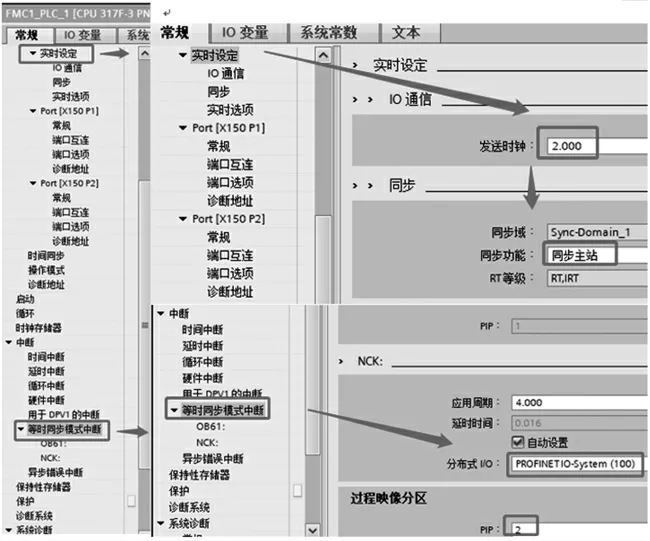

(2)对PLC 属性中X150 和中断进行参数设定

在PLC 属性中选择常规选项,点击X150,展开实时设定窗口,在同步栏选择同步主站,在I/O 通信栏的发送时钟选择2ms,这个时间不要随意更改,因为NCU 使用的所有I/O 系统都必须具有相同的数据循环时间。继续点击中断按钮,展开定时同步模式中断,在过程映像分区的NCK 选项中的分布式I/O 选择PROFINETIO-SYSTEM(100),过程映像分区PIP自动设置为2。参数设定如图2 所示。

图2 PLC 属性中相关参数的设定

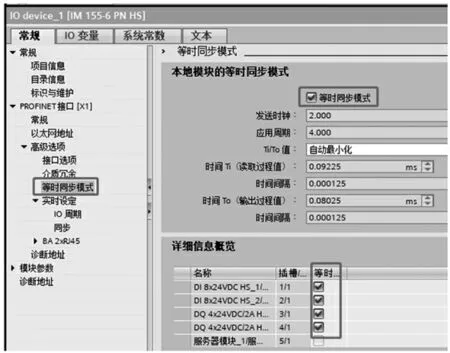

(3)对ET200SP 分站接口模块进行参数设定

首先对ET200SP 接口模块参数进行设定,在接口模块的常规属性中依次点击PROFINET 接口,高级选项,等时同步模式,如图3 接口模块参数设定所示,勾选等时同步模式,在下方的消息信息概览里将对应的高速模块同样勾选等时同步模式,这样接口模块的参数设定完成。接下来对高速模块的I/O 进行参数设置,如图4 高速模块I/O 的参数设置所示,在I/O 地址侧,将I/O 地址的过程映像修改为PIP2。

图3 接口模块参数设定

图4 高速I/O 的参数设置

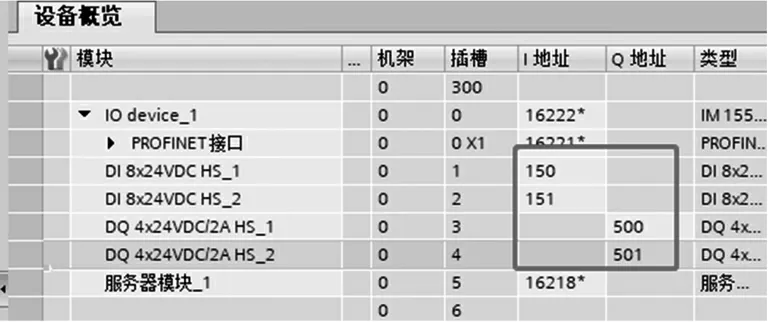

1.2.2 外部快速I/O 的机床参数设置

840Dsl 可以通过系统变量对PROFINET I/O 模块上的NCK 快速I/O 进行读写,读写时需要结合PLC 的硬件组态修改机床数据进行配置。根据图5高速模块I/O 地址所示,修改如下机床数据。MD10366 $MN_HW_ASSIGN_DIG_FASTIN[0]外部数字量输入,$A_IN[9…16]对应的PROFINET 硬件模块的槽地址,此处修改为5000096H。MD10366 $MN_HW_ASSIGN_DIG_FASTIN[1]外部数字量输入,$A_IN[17…24]对应的PROFINET 硬件模块的槽地址,此处修改为5000097H。MD10368 $MN_HW_ASSIGN_DIG_FASTOUT[0]外部数字量输出,$A_OUT[9…16]对应的PROFINET 硬件模块的槽地址,此处修改为50001F4H。MD10368 $MN_HW_ASSIGN_DIG_FASTOUT[1]外部数字量输出,$A_OUT[17…24]对应的PROFINET 硬件模块的槽地址,此处修改为50001F5H。

图5 高速模块I/O 地址

2 接口信号对应表

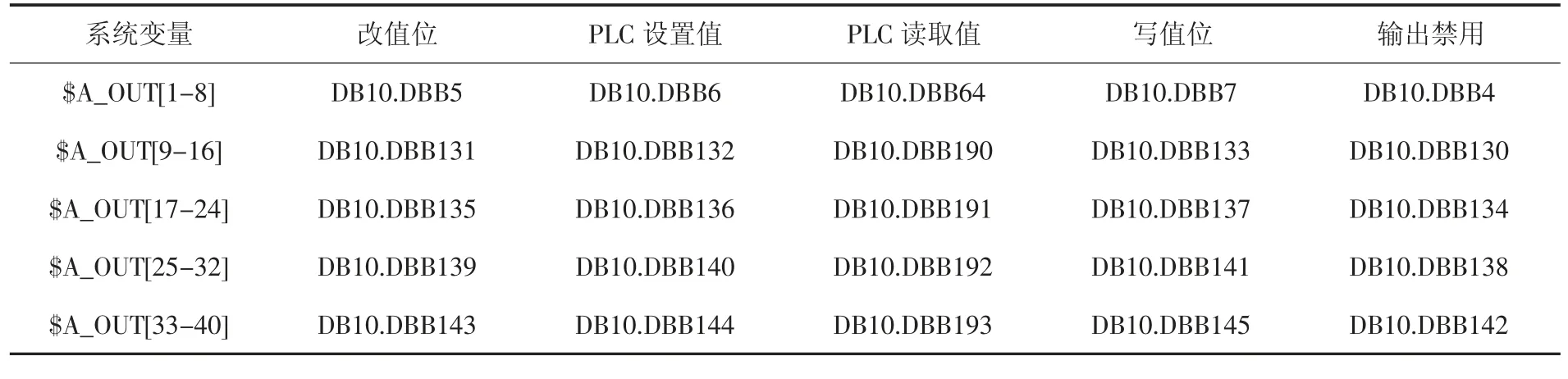

快速输入与输出的接口对应表如表1、表2 所示。

表1 快速输入接口对应表

表2 快速输出接口对应表

数字量输入实际值的地址是NCK 将硬件数字量输入的信号状态发送至PLC,实际值反映了硬件输入的真实信号状态;数字量输入禁用的地址是指可以通过PLC 禁用各个NCK 的数字量输入;通过PLC 设定值的地址是指通过PLC 置位NCK 的数字量输入,注意此信号置为1 时,硬件输入上的信号及输入禁用立即失效。

若通过PLC 写NCK 值,需要用改值位的地址和PLC 设置值的地址结合使用;PLC 读取值的地址是NCK 数字量输出的设定值。

3 应用

3.1 程序改进

840Dsl 系统的快速I/O 是NCK 与PLC 信息交互的纽带,根据前文的输入输出接口信号对应表,结合本例的工艺过程,在加工中系统要判断安全位置,及时的做出避让,根据避让情况启动程序执行,程序编程中快速I/O 信号没有采用硬件输入,是通过PLC对信号进行置位,完成的NC 和PLC 的信号交互。在PLC 在编程如下。

在NC 中编程如下所示:

关键的输入信号来自于外部信号,而且输出信号用M 代码执行,经过PLC 扫描,延长了系统的程序执行时间。改进的方案是采用带硬件的快速I/O 信号替代PLC 设定值和输出值,由于该项目的程序执行中需要较多的关键信号进行工艺动作和程序切换,方案选择了高速模块通过等时同步设置,创建了16 个高速输入和8 个高速输出,改造后的程序如下:PUC1:

由于高速输出信号替代M功能的执行,如果需要手动触发高速输出时,需要在PLC 程序做写值的程序,如下所示:

3.2 效果分析

通过使用高速数字量输入和输出信号,关键信号可以无需经过PLC 扫描周期,从而非常快地触发一些操作,提高了程序执行效率,在本例中使用高速信号进行要求快速处理的工艺动作和切换程序段,对不同型号的产品加工进行节拍的测算,加工时间平均缩短了10%左右。

4 总结

本文首先介绍西门子快速I/O 的原理,说明了系统内部快速I/O 的分布以及外部快速I/O 的选型,其次分别说明了内部快速I/O 和外部快速I/O 涉及的机床数据以及配置方法,再次说明了快速I/O 与PLC之间的数据对应关系,最后依据快速I/O 的对应关系,以实际应用展示了快速I/O 的使用方法,经过程序测试也验证了使用快速I/O 能够提高系统的执行效率。通过以上的方法改善数控机械的加工效率能够提高制造业企业的生产效益。