成品油罐车罐内进水原因分析及预防措施

摘要:目前国内成品油运输罐车数量多、分布广、管理难度大,如管理和使用中出现疏忽,罐车罐体内易产生积水。若不及时发现和清除,将会污染拉运油品,造成油品运输数质量事故,带来较大的社会影响。据此,对成品油罐车罐内进水原因进行了分析,并对不同原因分别提出了预防措施。

关键词:罐体;进水原因;预防措施

中图分类号:U472 收稿日期:2023-02-08

DOI:10.19999/j.cnki.1004-0226.2023.05.024

1 原因分析

罐车罐内进水主要原因:a.因为操作人员操作不当,在罐体蒸洗、罐容标定等作业后,未及时将水及水蒸气排出,导致罐内积水。b.因为机械原因,水从罐体焊缝、罐顶阀件和阀件密封处渗入罐内。

1.1 人为操作原因造成罐内进水

a.罐体及附件破损需要焊接和需要对罐内彻底清洁、检查时,罐体用蒸汽或水进行清洗,作业完毕后未及时清除罐壁及罐底积水,造成罐内有残留污水。

b.车辆罐体容积需要用水标定时,作业后未及时清除罐壁及罐底积水,造成罐内有残留污水。

c.车辆罐体进行水压密闭性检测时,检测后未及时清除罐壁及罐底积水,造成罐内有残留污水。

d.车辆罐顶人孔盖打开后未关闭,罐顶其他部件维修拆卸后未及时安装或封堵,遇下雨天气时雨水直接通过孔进入罐内,未及时排出导致罐内有残留积水。

e.运输过程管控不严,驾驶员存在往罐内注水等置换和偷盗运输油品违法行为,造成罐内有残留积水。

1.2 机械原因造成罐内进水

当罐顶护肩因排水管堵塞或雨水较大未能及时通过排水孔排出等,造成罐顶护肩内存积一定容量的积水时,如果存在下列情况,积水可进入罐内。

a.罐顶人孔盖、人孔小盖、油气回收阀、液位仪部件、盲板等部件的安装法兰螺栓未紧固或法兰密封垫(圈)破损、变形,导致法兰密封不严,雨水从密封不严处进入罐内。

b.罐顶油气回收阀密封不严或未及时关闭,雨水漫过油气回收阀时,雨水经过护肩通气阀(边板通气阀)、油气回收管、油气回收阀流入罐内。

c.按照GB 18564.1-2019《道路运输液体危险货物罐式车辆第1部分:金属常压罐体技术要求》[1]要求,罐体的每一分仓设置了一个呼吸阀,呼吸阀的最小直径大于或等于19 cm,出气阀在罐内压力高于外界压力6~12 kPa时开启,进气阀在罐體压力低于外界压力2~4 kPa时开启。当阀件密封装置损坏或失效时,会导致呼吸阀的进气阀和出气阀密封不严,雨水漫过呼吸阀后通过阀件密封处渗入罐内。

d.积水漫过呼吸阀顶部,呼吸阀上部水压力大于呼吸阀规定的进气开启压力时(2~4 kPa),呼吸阀开启,雨水通过呼吸阀进入罐内。

e.车辆空载遇到暴雨时,罐体温度急剧下降,造成罐体内外较大压差,罐内负压大于进气开启压力时(2~4 kPa),进气阀打开,雨水通过呼吸阀进入罐内[2]。

f.罐体顶部焊缝因设计缺陷、制造工艺和焊接质量等问题以及使用不当等原因造成罐体焊缝开裂,裂缝未及时修复,积水通过裂缝渗入罐内。

2 预防措施

2.1 车辆采购

对罐车运行的路况和环境、承运的介质和分仓情况以及装卸油台的情况进行充分的调研和了解,与罐车制造商进行充分的沟通说明,在设计、制造罐体时进行综合考虑,满足特殊使用需要,并在合同约定罐车主体部分质保期限,保证车辆质量和可靠性。

2.2 车辆维护

a.在罐车维护作业时,检查罐车罐顶各部件及相关附属设施是否完好,有无漏油,并对固定螺栓进行扭紧。发现漏油问题,说明罐体密闭不严,有进水的风险,如是部件本身问题应更换部件。

b.检查罐顶人孔大盖、人孔小盖、油气回收阀、液位仪部件、盲板等部件的安装,法兰密封垫(圈)是否完好,油气回收阀密封是否有明显损坏等,并按照厂家使用推荐标准更换密封垫(圈)。厂家推荐罐体法兰等固定部位的密封垫(圈)使用12~18个月强制更换,罐体阀件的活动部位接触的密封垫(圈)使用6~12个月强制更换。环境恶劣地区或拉运其他易腐蚀介质的,推荐使用聚四氟乙烯材质的高性能密封垫(圈)。

c.罐车经社会修理厂或罐车厂家维修的,车辆归队后要对罐顶部件及密封装置进行检查。

2.3 车辆使用

2.3.1 罐顶人孔盖及附件安装铅封

对罐顶人孔盖、人孔小盖、防溢流探杆、油气回收阀、盲板等不经常打开或拆装的部件安装铅封,达到不破坏铅封就无法拆卸或打开的目的,避免私自频繁打开或拆卸,造成密封圈损坏或安装不规范导致密封不严。

铅封安装推荐方法:在人孔盖总成相邻两个安装螺栓上设置铅封,同时,在对角相邻两个安装螺栓上也设置铅封;在装油孔小盖上设置铅封;在防溢流探杆相邻两个安装螺栓上设置铅封;在油气回收阀相邻两个安装螺栓上设置铅封;在盲板相邻两个或对角两个安装螺栓上设置铅封。人孔盖及阀件铅封安装如图1所示。

2.3.2 加强日常检查与管理

车队对罐顶铅封号进行登记、建账,在车辆日常维护、归场检查和一二级维护中,对铅封号进行抽检,发现问题及时追究相关责任,防范随意打开或拆卸罐顶各部件。闲置、长停的罐车,要在车场视频监控覆盖范围内停放,避免罐顶附件丢失造成雨水进入罐内。

2.3.3 定期开展罐体检验

罐车罐体应按国家法规要求,到有资质的检验机构一年检验一次,罐体进行改造后应重新检验,检验合格后方可投入使用,避免罐体开裂造成罐内进水。

2.3.4 规范作业流程,及时排除罐体积水

蒸洗罐、罐体容量标定和罐体水压密闭性检测后,应及时打开海底阀、卸油阀进行排水,并打开罐顶人孔盖进行通风,尽快晾干罐壁残留的水珠,确保罐内无积水。

具备条件的单位可使用防爆风机从罐顶人孔强制通风,吹干罐壁残留积水或安排作业人员进罐进行清理。同时,将罐体积水检查和清除纳入蒸洗罐、罐体容量标定和水压密闭性试验的操作规程内,作为每次作业的强制项目,防范罐内积水。

进入罐体清理作业安全要求:

a.基本要求。①进入罐体作业前,应办理动火作业许可证、进入受限空间作业许可证、检测受限空间气体符合进罐作业条件。②进入罐体作业前,应开展工作前安全分析,辨识危害因素,评估风险,采取措施控制风险。③所有参与作业的人员必须经过专门培训,了解作业过程中存在的各种危害,熟悉作业过程中的各个步骤,具备作业过程中的操作技能,掌握作业过程中突发事件的应急处置能力。④气体取样和检测应由培训合格的人员进行,特殊工种必须持有效特种作业操作证。⑤作业区域内的电气设备及其安装,以及进入罐内使用的作业工具、电气设备应符合国家有关的安全用电规定及防爆要求。

b.防护用品要求。①所有参与作业人员必须穿戴防静电工作服和防静电工作鞋等与工作相适宜的劳保用品,在作业过程中严禁使用化纤绳索、化纤抹布等易产生静电的物品。②进罐作业人员应戴呼吸器,系全身式安全带,并系上救生信号绳索,绳的末端留在罐外,便于及时救援。③焊接操作工应穿专业防护服、绝缘鞋,并正确使用电焊面罩。④作业人员不得穿短袖、短裤或将衣袖挽起,避免因皮肤暴露在外而与有毒有害物质直接接触。⑤防护用品及清罐工具每次使用后,必须清理干净。

c.隔离要求。①罐体车进入作业区域后,应关闭电瓶总电源开关,保持防静电带有效接地,并将罐体用两条导静电线与静电接地桩可靠连接(半挂罐车三条)。②作业场所应与其他区域保持足够的安全距离(10~50 m),使用警戒带或安全栅栏将作业区域有效隔离,并在醒目位置悬挂安全警示标志。③作业区域内应配备呼吸器、灭火器、安全绳等必要的应急物资。

d.清理、清洗要求。进入罐体前应对罐体内可燃气体进行检测,检测合格后,清洗人员佩戴防护用品进罐内进行清理。清理、清洗出污水、废渣,应按国家环保要求进行收集、处理。

e.气体检测要求。

①进入受限空间前,应按相关作业要求穿戴好防护设施,做好监护,办理相关手续。②气体检测可使用便携式气体检测仪进行,检测仪应在校验有效期内,并在每次使用前与其他检测仪进行比对检查,以确定其处于正常工作状态。③作业前的气体检测时间距作业时间不得超过30 min;如超过30 min仍未开始作业的,或作业中断再次进入的,应重新进行气体检测。作业过程中,采用间断性监测,间隔时间不应超过2 h。④检测的部位应包括罐长度方向3~5个点,分上下两部分进行,并注意选择易于聚集油气的封头部位和死角。

f.监护要求。进入罐内作业应指定专人监护,不得在无监护人的情况下作业,作业监护人员不得离开现场或做与监护无关的工作。与入罐作业人员确定好联络信号,以便出现危险时及时救援。

g.通风要求。打开罐口、装卸油阀门等与大气相通的设施。作业过程中应在其中一个罐体口(不妨碍作业人员进出和上下罐体)使用防爆型轴流风机向罐内强制通风。在作业间隙应保持持续通风,禁止向罐内充入氧气或富氧空气。

h.照明及电路。罐体内作业,应使用防爆电筒或电压不大于12 V的防爆安全灯;防爆灯使用的变压器不应放在罐内或罐上,使用的手持电动工具应有漏电保护装置。

i.正规操作。罐体清洗、检测、清罐作业前,作业人员必须严格按要求进行作业前的检查、确认,严格执行操作规程作业。

2.3.5 定期开展罐体密閉性检测

按照GB 20591-2020《油品运输大气污染物排放标准》[3]规定,每年开展两次罐体气密性检测,发现泄露后,应及时更换相应的罐体阀件或密封垫(圈)。

2.3.6 定期开展罐顶排水装置检查

罐顶严禁放置任何物品,保持罐顶清洁,防止杂物堵塞罐顶排水管;定期检查、疏通罐顶排水管,确保排水管随时保持通畅。

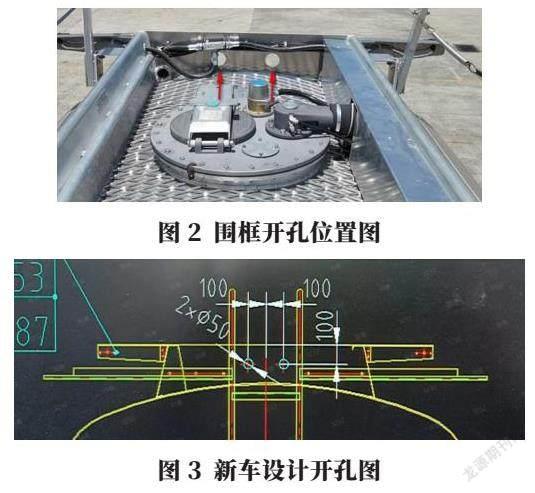

2.3.7 罐顶围框设置紧急排水孔

罐顶围框推荐设置两个紧急排水孔,当排水管堵塞或排水不及时,积水通过紧急排水孔排出,避免罐顶护肩内产生积水,从根本上杜绝积水通过罐顶进入罐内。

a.在用车辆。单车罐车前低后高,在罐体前端围框开孔;半挂罐车前高后低,在罐体后端围框开孔,围框开孔位置如图2所示。碳钢罐车壁厚5 mm,开孔孔径推荐40 mm,铝合金罐车壁厚6 mm,推荐开孔孔径50 mm;孔的最低点应低于罐顶人孔法兰,从而确保罐顶积水高度任何时候都低于法兰和各部件,都无法通过罐顶各部件进入罐内。

b.新购车辆。每款车型要求厂家提前设计,作为车辆采购的标准配置,在罐体生产时开孔,开孔孔径50 mm,如图3所示。

应尽量使用原车排水管排水,通过该排水孔排出的积水直接流经罐体封头,易造成罐体封头锈蚀。同时,配备两个与排水孔相适应的堵漏工具,以便在罐顶冒油时进行紧急堵漏。

2.3.8 特殊注意事项

高温蒸汽清洗罐体时,应拆卸与罐体连接的各类阀件和密封垫(圈),防止高温造成密封性能下降或失效。

3 结语

本文主要对成品油罐车罐内进水的原因进行了分析和论述,从车辆采购、日常使用、车辆维护和结构改进等方面提出了预防措施。该措施能有效防止现有成品油罐车罐内进水,还对新生产车辆从结构上提出了改进建议,从根本上杜绝了罐内进水。预防措施的提出为提高成品油运输环节的油品质量提供了一定的参考和借鉴意义。

参考文献:

[1]GB 18564.1-2019 道路运输液体危险货物罐式车辆 第1部分:金属常压罐体技术要求[S].

[2]GB 36220-2018 运油车辆和加油车辆安全技术条件[S].

[3]GB 20591-2020 油品运输大气污染物排放标准[S].

作者简介:

陈勇,男,1980年生,工程师,研究方向为运输设备选型、维护保养、日常使用技术管理。