基于ALE的充气式海上围栏系统气囊单元优化设计

卢 正 起, 李 楷*, 常 松 亮, 苑 志 江, 蒋 晓 刚

(1.大连理工大学 船舶工程学院, 辽宁 大连 116024;2.海军大连舰艇学院 航海系, 辽宁 大连 116018)

0 引 言

为保护港口船只和设施,防御水面快艇的冲击,多种不同形式的港口安全防护系统应运而生.在这些防护系统中以气囊为主要单位的港口安全防护系统(即充气式海上围栏系统)以其成本较低、方便安装和部署且容易维护的特点,受到广泛关注.气囊在受到冲击后,主要靠压缩气囊内部气体做功来消耗冲击动能.而且气囊具有一定的弹性,与采用刚性防护单元的港口安全阻拦系统相比,不易受损,有利于长期部署.

对气囊受冲击特性的研究主要是通过试验、理论计算和数值模拟开展.试验研究所需的成本较高,理论计算比较复杂且需要人为计算简化整个物理过程[1].随着仿真技术逐渐趋于成熟,数值模拟被广泛应用到多个领域中,在大量数值模拟的基础上再确定关键设计参数,能够大幅降低试验成本.

葛如海等针对大体形乘员易击穿气囊的问题,设计了一款新型的前后双气室安全气囊,提高对大体形乘员的保护效果,并利用正交试验对双气室气囊的参数进行优化,证明新型气囊提高了约束系统的安全性能[2].许鹏伟结合遗传算法、试验设计等方式,以当前的气囊缓冲系统为基础,对气囊缓冲系统的各项参数进行建模,设计出可以搭载不同空投装备并且具有良好缓冲性能的气囊结构[3].牛四波等简述了气囊缓冲的机理及工作过程,建立了气囊缓冲过程的理论分析模型及气囊参数优化数学模型,选择遗传算法对气囊进行优化[4].王红岩等建立了空降车-气囊系统非线性有限元模型,采用建立等效响应模型方法进行缓冲气囊的参数优化[5].张鹏飞针对大载重装置的着陆缓冲问题,以组合气囊系统为基础,借助数值模拟的方式对其缓冲特性进行研究,并通过多目标优化算法对组合气囊的参数进行优化[6].Aboshio等采用耦合欧拉-拉格朗日(CEL)公式的有限元方法,对包含98%以上复合材料的气囊进行了冲击荷载下的动力学分析,所建立的模型和数值结果对气囊的性能分析和结构设计提供了很大帮助[7].

俄罗斯卡拉什尼科夫集团公司研制的“BK-16”高速艇最大航速超过42 kn,美国耐特卡弗公司制造的“短剑M80”隐形作战快艇最大航速超过50 kn,意大利著名的FB设计公司设计的“FB-55”高速拦截艇最大航速可达70 kn.在国内也有很多部门进行快艇的研制,由广东宝达游艇制造有限公司为海关总署设计建造的“宝达”海关快艇最快航速达62 kn,由中航工业兰翔常玻有限公司研制的“CB1800H”高速艇最大航速同样可达62 kn[8].

为了使拦截场景更加符合真实情况,针对充气式海上围栏系统的气囊单元选型,本文建立小艇以10、20、30 m/s的初速度垂直撞击气囊中部3种典型拦截场景,暂不考虑其他入射角和撞击点,同时小艇尺度及船艏形状保持不变.为简化计算,本文碰撞场景均建立在静水海域,暂不考虑风浪影响.基于任意拉格朗日-欧拉(ALE)算法,应用LS-DYNA软件进行数值模拟,通过分析小艇的最大碰撞力、最大反向加速度、单元失效比等数据,对比单层单气室气囊、单层多气室气囊、双层多气室气囊3种气囊单元对来袭小艇的拦截效果.在气囊选型的基础上,以最大碰撞力为优化目标,进行优化设计.

1 ALE算法

在数值模拟中,Lagrange算法、Euler算法、ALE算法被广泛应用于处理连续介质模型.其中,Lagrange算法通常用于固体的变形及应力的分析,其描述的网格可以随着物体的变形而变形,当质点位置发生改变时物理量随时间变化的规律也会被记录下来.在Lagrange算法中,流体的流动是通过将所有质点的运动综合起来构建而成的.Lagrange算法可以非常精确地描述模型边界的运动,但当处理大变形问题时,可能使网格纠缠,影响单元的近似精度.Euler算法通常用于模拟流体的变形,其描述的网格不随物质变化,即网格是固定的,流体在网格内流动.Euler算法在处理大变形问题时,没有网格纠缠问题,但无法精确确定物体的运动边界[9-11].ALE算法克服了Lagrange算法和Euler算法的不足,网格可以相对于坐标系做任意运动.目前,ALE算法已被广泛应用于加工成型、大变形问题、液体大幅度晃动、流-固耦合等领域.

小艇撞击充气式海上围栏系统的过程中,涉及小艇水面运动、气囊变形、气体做功、船体大变形等情形,是典型的流-固耦合问题,具体的应力应变分析包括流体和固体两部分.LS-DYNA软件可以综合Lagrange算法、Euler算法和ALE算法的优点,将一个网格中的能量、位移等信息传递到下一个网格,依次进行,直至求解完成整个流-固耦合问题.

2 气囊拦截小艇及改进型气囊有限元模型的建立

2.1 气囊有限元模型

充气式海上围栏系统包含多个气囊单元、连接件、系泊浮筒和锚泊系统.气囊壁是由帘线和橡胶基体复合制成的复合材料,通常采用尼龙6(PA6)材料进行分析建模.在LS-DYNA软件中可采用*MAT003_PLASTIC_KINEMATIC本构模型进行模拟,这种本构模型考虑了材料的应变率效应,其中采用了Cowper-Symonds准则[12]进行建模.该准则可以表述为

(1)

式中:σ为屈服应力,ε为应变率,C、P为Cowper-Symonds模型参数.

本文基于典型的充气式海上围栏系统的配置,建立了一个15 m×2.5 m的单层单气室气囊模型.模型中的气囊厚度为10 mm,初始内部压力设置为50 kPa,该内部压力的值是通过在LS-DYNA软件中使用*SIMPLE_PRESSURE_VOLUME[11]命令来设定的.

2.2 小艇船体结构有限元模型

小艇的船体采用了GFRP(glass fiber reinforced plastic)复合材料.GFRP是一种由玻璃纤维和环氧树脂制成的材料,它具有比强度高、比模量高、密度低、耐腐蚀、结构可设计性强等特点.在LS-DYNA软件中,使用*MAT022_COMPOSITE_DAMAGE本构模型来模拟GFRP材料.该本构模型采用了Chang-Chang失效准则[13],其中小艇GFRP层合板单层厚度为1.25 mm,铺层角度为[0°,45°,-45°,90°],铺层之后的总厚度为10 mm.

2.3 拦截场景模型

本文将小艇分别以10、20、30 m/s的速度撞击气囊定义为场景1、场景2、场景3.为了更加真实地模拟气囊拦截小艇的过程,需要加入水域和空气域,其中,选择*MAT140_VACUUM本构模型来模拟空气介质,选择*MAT009_NULL本构模型来模拟水介质.最后,在关键字*EOS_GRUNEISEN中进行设置,对空气和水的两个本构模型进行设定.本文中水域和空气域的大小均选取20 m×15 m×2 m,可以采用六面体网格对水域和空气域模型进行网格划分,网格大小为200 mm×200 mm×200 mm.划分网格之后,对水域和空气域网格进行共节点处理,使两侧区域约束在一起.为验证该计算域大小是否合适,使小艇以最低速度撞击单层单气室气囊,整个计算过程中小艇行波并未与边界接触,没有边界反射,因而可以认为该计算域为拦截场景模型中的无限水域,边界对计算效果几乎没有影响.整体拦截场景模型如图1所示,小艇行波如图2所示

图1 整体拦截场景模型

图2 小艇行波

2.4 两种改进型气囊

为了提升气囊的拦截性能,本文在文献[14]的基础上进行改进,在单层单气室气囊内部设置4道双层隔墙形成单层多气室气囊,隔墙结构既可以作为增强防撞结构,同时也可以作为挡流板阻拦撞击时气囊内部气体的流动,起到增加气囊结构强度和改善拦截性能的作用.4道隔墙将气囊分成5个部分,每道隔墙由两个间隔200 mm的圆形帘布组成,隔墙采用与气囊外壳相同的尼龙6(PA6)材料,直径2 500 mm,厚度10 mm,单层多气室气囊内部结构及整体有限元模型如图3所示.

图3 单层多气室气囊内部结构及整体有限元模型

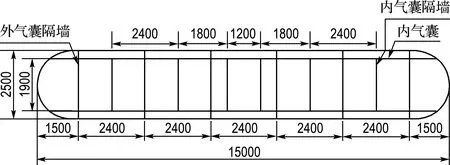

在单层多气室气囊的基础上,进一步提出双层多气室气囊的形式,即设置内外两层气囊,用多道单层隔墙形成多个气室,内外气囊以及隔墙仍采用尼龙6(PA6)材料,内气囊直径为1 900 mm,内气囊隔墙间距为2 400、1 800、1 200、1 800、2 400 mm.外气囊直径为2 500 mm,外气囊隔墙间距为2 400 mm,双层多气室气囊内部结构及整体有限元模型如图4所示.

图4 双层多气室气囊内部结构及整体有限元模型

3 仿真结果及网格无关性验证

3.1 仿真结果验证

在文献[15]中,通过对我国7艘代表性船舶的船撞桥梁进行统计得到桥梁的船舶撞击力估算公式:

F=0.015·M0.70·v

(2)

式中:F为船舶撞击力,MN;M为满载排水量,t;v为船舶撞击速度,m/s.

为了验证气囊拦截小艇有限元仿真结果的正确性,本文模拟了3种碰撞场景,即小艇分别以10、20、30 m/s的速度撞击3种气囊,提取撞击过程中所产生的最大碰撞力,将得到的数据与公式计算值进行对比.表1列出了3种气囊的最大碰撞力数值模拟结果与船舶撞击力设计值具体数据.

表1 3种气囊的最大碰撞力数值模拟结果与船舶撞击力设计值

从表1中可看出,单层单气室气囊的数值模拟结果与船舶撞击力设计值的重合度不高,而单层多气室气囊和双层多气室气囊的数值模拟结果与船舶撞击力设计值的重合度依次提升,双层多气室气囊在30 m/s的最大碰撞力与船舶撞击力设计值的重合度可达97%,这是因为式(2)的推导是基于钢质船体与桥梁碰撞的数据,而本文研究问题为GFRP船体与弹性气囊碰撞,单层单气室气囊系统刚度明显减小,而改进后的气囊提高了系统刚度,使仿真结果更加接近理论值.综上可以认为,使用本文的数值模型来研究这类问题是合理的.

3.2 网格无关性验证

为对气囊拦截小艇有限元仿真中的网格无关性进行验证,本文模拟了3种碰撞场景,即小艇以30 m/s的速度撞击100、75、50 mm网格尺寸下双层多气室气囊,通过小艇撞击不同网格尺寸的气囊产生的碰撞力曲线来验证网格无关性.图5为3种网格尺寸下小艇撞击双层多气室气囊的碰撞力曲线,表2给出了具体的收敛数据.

表2 收敛数据

图5 3种网格尺寸下小艇撞击双层多气室气囊的碰撞力曲线

根据图5和表2可知,小艇以30 m/s速度撞击各网格尺寸下气囊的碰撞力曲线结果非常相似,最大碰撞力也十分接近,但如果使用100 mm单元,计算时间将大大缩短.为了平衡计算精度和计算成本,本文采用100 mm的网格.

4 3种气囊模型对小艇拦截效果

将3种气囊模型置于拦截场景中,小艇分别以10、20、30 m/s的速度进行撞击,通过9种计算工况下小艇撞击气囊后的速度、反向加速度、碰撞力及单元失效比的对比,评价3种气囊对小艇的拦截效果,具体数值见表3.

表3 小艇撞击3种气囊后数据对比

图6、7、8分别为场景1、2、3中,小艇在撞击单层单气室气囊、单层多气室气囊、双层多气室气囊前后的反向加速度情况.

图6 场景1中小艇反向加速度曲线

图7 场景2中小艇反向加速度曲线

图8 场景3中小艇反向加速度曲线

图9、10、11分别为场景1、2、3中,小艇分别撞击单层单气室气囊、单层多气室气囊、双层多气室气囊前后速度的变化情况.

图9 场景1中小艇速度曲线

图10 场景2中小艇速度曲线

图11 场景3中小艇速度曲线

图12、13、14分别为场景1、2、3中,小艇撞击单层单气室气囊、单层多气室气囊、双层多气室气囊过程中船体碰撞区域受到的碰撞力曲线.

图12 场景1中小艇碰撞力曲线

图13 场景2中小艇碰撞力曲线

图14 场景3中小艇碰撞力曲线

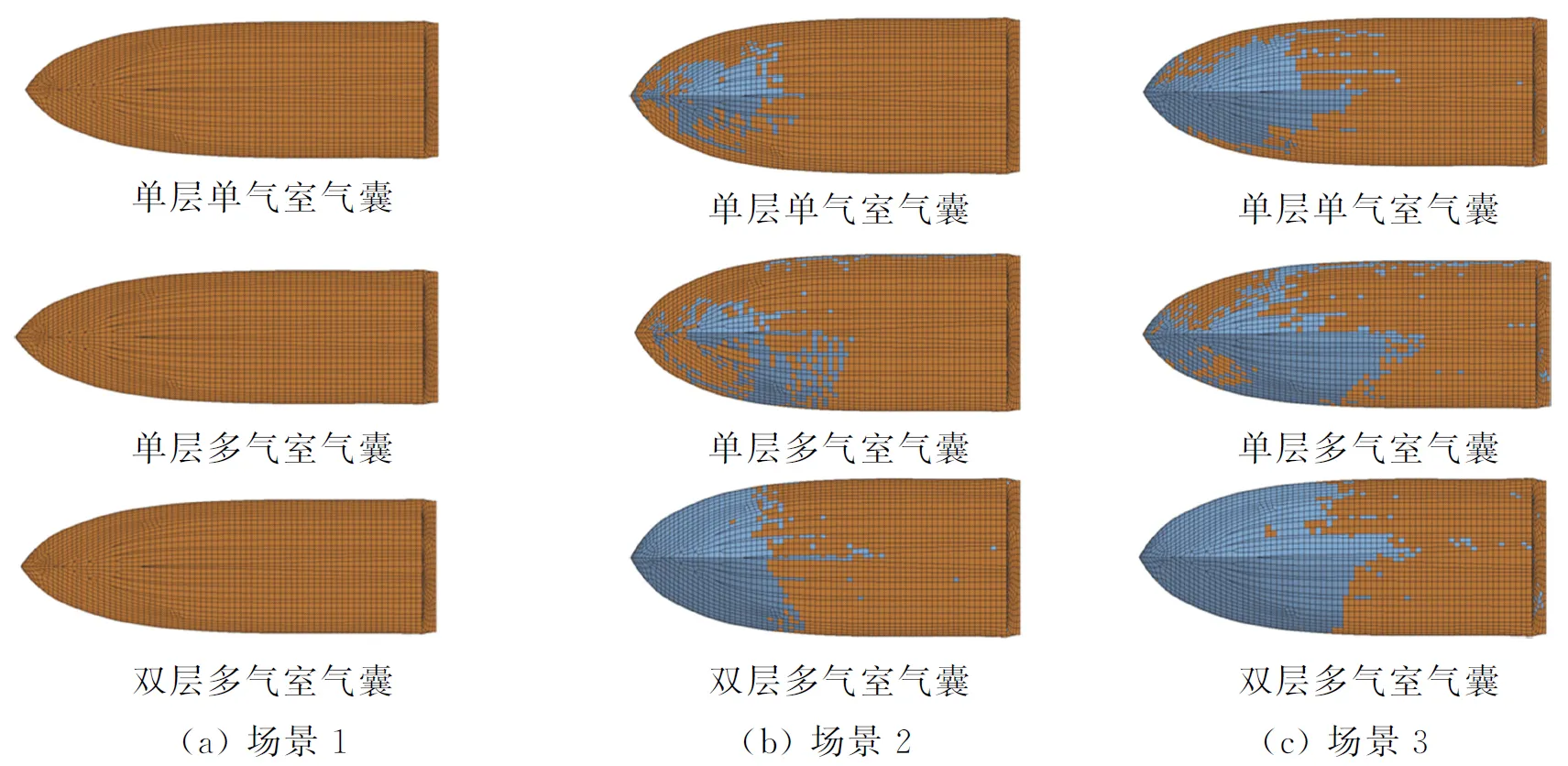

图15展示了场景1、2、3中小艇分别撞击3种气囊后船体的受损情况,其中(a)、(b)、(c)分别对应场景1、2、3.图中每列小艇从上至下分别撞击单层单气室气囊、单层多气室气囊、双层多气室气囊,黄色网格单元表示正常单元,蓝色网格单元表示失效单元.

图15 3种场景下小艇撞击不同气囊后单元失效情况

在碰撞场景中,放置气囊单元的主要目的在于将冲击小艇拦住甚至破坏,使小艇前进方向速度急剧下降,达到拦截的效果,保护港口财产安全.由图6~15和表3中数据可知,与单层单气室气囊相比,小艇在撞击单层多气室气囊和双层多气室气囊后产生的最大反向加速度、最大碰撞力、单元失效比均有显著的提升,并且双层多气室气囊的提升更大,在同一初速度下小艇撞击双层多气室气囊后x方向最终速度也是最小的,这说明随着气囊内部结构的加强,气囊拦截效果逐渐提高.3种气囊中双层多气室气囊对小艇的拦截效果最好.因此将以双层多气室气囊作为基本气囊模型,对气囊的设计参数进行优化,旨在寻找最优的参数匹配,实现气囊对小艇最好的拦截效果.

5 优化研究

5.1 优化目标

通过对3种碰撞场景9种计算工况的有限元仿真分析可以发现,小艇以低速撞击气囊后不会产生失效单元,无法通过单元失效比来判断小艇受到气囊拦截的影响程度,但不论小艇以高速还是低速撞击气囊,其碰撞后的最大碰撞力都会准确地反映出小艇撞击气囊后受到的影响,因此气囊参数优化以小艇撞击气囊后产生的最大碰撞力为优化目标.

5.2 约束条件和设计变量筛选

为了让气囊设计参数的改变使有限元仿真结果的变化更加直观,本次优化选取双层多气室气囊为初始气囊,且设定小艇以30 m/s的速度撞击气囊.根据充气式海上围栏系统气囊单元的特性,选择气囊的长度、直径、厚度、内部气压4个因素对气囊的拦截性能进行灵敏度分析,这4个因素各自上下浮动1/5,通过灵敏度分析确定气囊对小艇拦截性能的主要影响因素.

5.3 正交试验

以四因素三水平正交试验表为基础生成9个实验组,分别计算出每组的响应值和极差,见表4~6,表6中Ki为每一列上因素取水平i时所得结果的平均值,R为极差.

表4 因素水平表

表5 正交试验表

表6 响应值和极差

5.4 结果分析

从极差值上可以看出,RB>RC>RA>RD,即气囊的4个设计参数对拦截性能影响的主次顺序为直径、厚度、长度和内部气压.根据均值选取各因素的最优水平值,其最优组合为A1B2C3D3,在此优化设计下小艇最大碰撞力达到了1 025.84 kN.相比较最初的双层多气室气囊(A2B2C2D2),参数优化后的双层多气室气囊使小艇的最大碰撞力提高了9%,证明了参数优化的有效性.

6 结 语

针对充气式海上围栏系统中气囊单元对冲击小艇的拦截过程,本文采用LS-DYNA软件对整个场景进行了数值模拟,并验证了气囊拦截冲击小艇的有效性.为了提升气囊的防撞性能,实现对冲击小艇更为有效的拦截效果,进一步提高港口安全防护能力,本文针对气囊内部结构进行了合理优化,同时结合3种碰撞场景下的数值模拟以及计算数据分析,证明结构优化后的气囊对小艇的拦截能力明显提高.接着针对气囊的设计参数以设计正交试验的方式对其进行进一步优化,得到气囊的最优匹配参数.结果表明,选用双层多气室气囊的内部结构,气囊长度为12 m,气囊直径为2.5 m,气囊厚度为12 mm,气囊内部气压为60 kPa时,气囊对小艇的拦截效果最佳.需要注意的是,本文仅考虑小艇以90°垂直撞击气囊中央位置,并未考虑其他入射角和撞击点,也没有对小艇本身形状加以改变,相关分析需要后续试验加以验证.