固溶时效处理对新型超高强钛合金组织和力学性能的影响

刘运玺,杨 毅,黄 涛,周 琳,陈 玮,李志强,张晨辉

(1.中国航空制造技术研究院,北京 100024;2.航空工业陕西飞机工业(集团)有限公司,汉中 723215;3.西北工业大学,西安 710072;4.西安超晶科技有限公司,西安 710299)

随着新一代航空飞行器向高速化、大型化、结构复杂化及提高燃油效率等方向的跨越式发展,需要在其结构设计中使用综合性能更高的轻金属材料[1–3]。目前钛及钛合金在飞机机体结构上的应用已取得良好的减重效果,满足飞机高机动性、高可靠性和长寿命的设计需要,其用量已成为衡量飞机选材先进程度的一个重要标志。超高强度钛合金作为结构件材料应用于航空、航天等需要高强度的部位,特别是在航空领域,可以进一步提高飞机钛合金构件的比强度,提高结构效率,实现更好的减重效果[4]。高强钛合金通常是通过高合金化实现强度超过1100 MPa,可用于制造强度要求高、实现减重效果的承力构件。目前,获得成功应用的高强钛合金主要包括Ti–10–2–3、Ti–15–3、β–C、β–21S、BT22、TC21 和Ti–5553 等[5–11]。

近年来,随着航空航天工业对超高强钛合金的需求越来越迫切,相关研究单位相继开展了1300 MPa 级甚至更高强度级别的超高强钛合金的研制工作[12–15]。通过新型合金化、形变强化、相变强化和强韧化组织控制等综合强韧化技术,在强度–塑性–韧性等综合性能良好匹配的前提下,可以实现钛合金强度等级越来越高,用于航空承力构件可获得更大的减重效益,实现更大的减重效果,具有重要的意义。

本文针对自主研制的一种新型Ti–Al–Mo–V–Cr–Zr系亚稳β 型超高强钛合金开展固溶时效处理,对其组织和力学性能的影响规律进行研究,以期实现其良好的强塑性匹配,为其工程化应用提供数据支撑。

1 试验及方法

试验采用的是自主研制的一种新型Ti–Al–Mo–V–Cr–Zr 系多元强化亚稳β 型超高强钛合金材料,其质量分数如表1所示,经3 次真空自耗熔炼获得铸锭,进行开坯改锻后获得小规格锻坯。通过金相法测得原材料的相变点温度约为815 ℃。图1为原材料的显微组织,由等轴或短棒状的初生α 相和基体β 相组成,相比于短棒状初生α 相,等轴状初生α 相含量较多,尺寸约1~3 μm,分布较为均匀。

对原材料进行固溶时效处理,试验方案具体参数如表2所示。制备钛合金金相试样,利用Leica DMI 5000M 光学显微镜对其进行显微组织观察与分析。在Zeiss Supra–55 扫描电子显微镜设备上对显微组织和室温拉伸断口的组织形貌进行表征与分析。

表2 钛合金固溶时效处理试验方案Table 2 Experimental scheme of solid solution and aging treatment for titanium alloy

依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》开展室温拉伸测试,同种状态的试样各进行3 次拉伸试验,然后求取平均值;依据GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》开展室温、空气环境下的轴向高周疲劳试验,加载频率为100 Hz,应力比为R=0.1,最大应力水平介于700~1100 MPa 之间,疲劳寿命超出1×107时则终止试验。采用升降法计算存活率为50% 条件下的中值疲劳极限。本研究所采用的力学性能试样如图2所示。

图2 力学性能测试试样(mm)Fig.2 Samples for mechanical properties tests (mm)

2 结果与讨论

2.1 室温拉伸性能

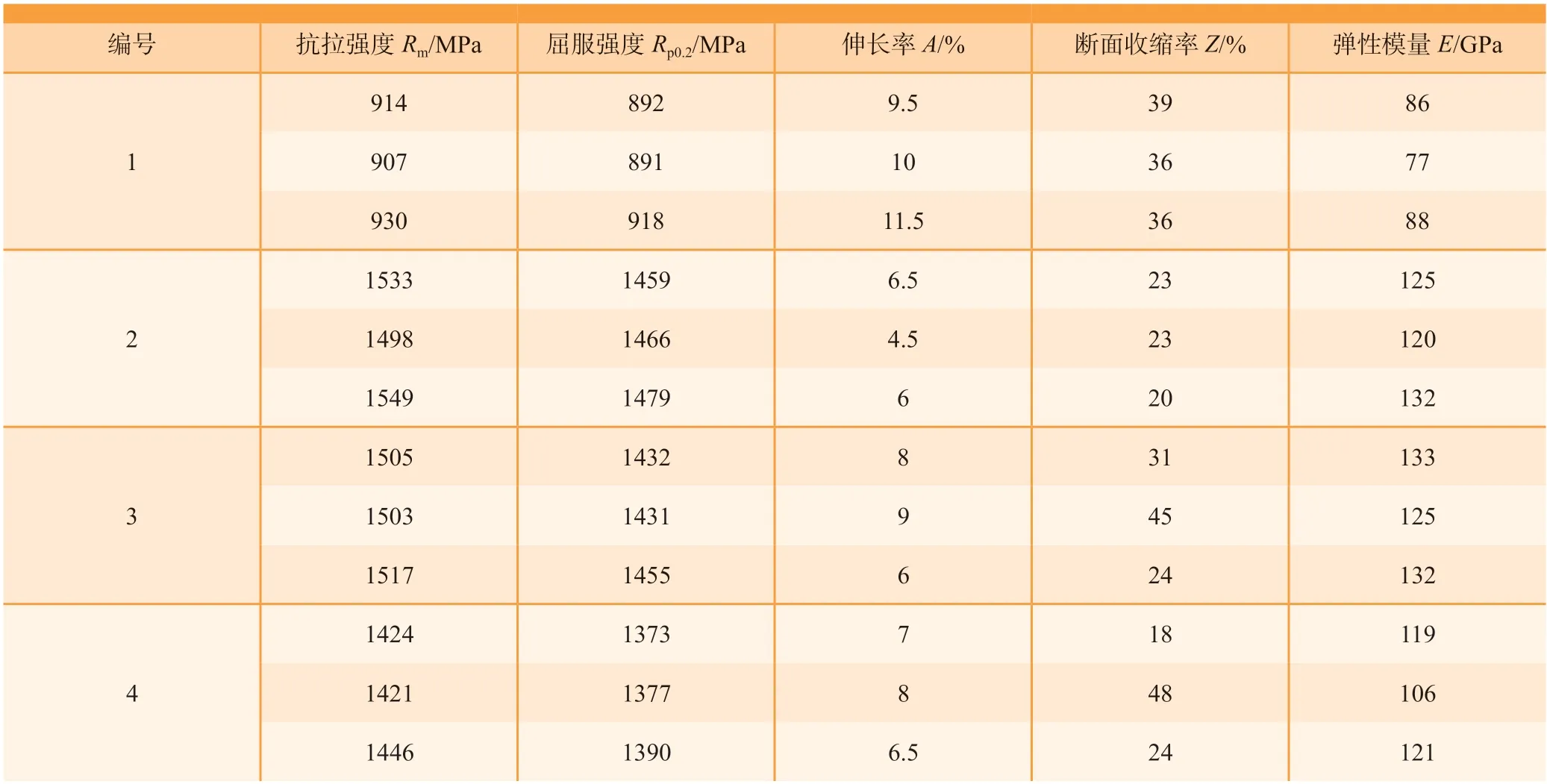

钛合金经固溶时效处理后,其室温拉伸性能如图3和表3所示。图3中室温所对应的数据点为原材料的拉伸性能数据。可以看出,该超高强钛合金经固溶处理后,抗拉强度达到900 MPa 以上,屈服强度接近900 MPa,塑性较好。经时效处理后,该合金具有极高的强度,同时具有较好的塑性。在500 ℃时效后,该合金抗拉强度最高,达到1500 MPa 以上,屈服强度在1450 MPa 以上;随着时效温度的提高,合金强度下降,塑性呈增加趋势。在520 ℃时效条件下,抗拉强度为1508 MPa,屈服强度为1439 MPa,延伸率为7.6%,材料具有良好的强度和塑性性能匹配。

图3 不同状态下钛合金拉伸性能Fig.3 Tensile properties of titanium alloy in different states

表3 不同状态下钛合金室温拉伸性能Table 3 Room temperature tensile properties of titanium alloy in different states

2.2 显微组织

钛合金经固溶时效处理后的显微组织如图4所示。可知,该合金在相变点以下进行固溶处理后,其组织为α+β 双相组织,在合金β 基体上弥散分布着细小的初生α 相颗粒,初生α 相形态为等轴和短棒状,其中,等轴初生α 相含量相对较多。时效态的显微组织由微米尺度的初生α 相颗粒和弥散分布着大量纳米尺度的次生α 相的β 转变组织组成,呈等轴状、短棒状的初生α 相在基体晶粒界面和内部均有分布,同时在β 基体相内弥散分布着大量的针状或片层次生α相。

图4 钛合金固溶时效态显微组织Fig.4 Microstructures of solution-aged titanium alloy

结合其室温拉伸性能和显微组织综合分析,超高强钛合金经时效处理后,其抗拉强度Rm、屈服强度Rp0.2及弹性模量E相比固溶态合金均有了大幅度提高,主要原因是:固溶态合金保留了大量的亚稳β 相,经时效处理后,在亚稳β 相内析出了大量的片层状次生α 相,这些细小弥散分布的次生α 相片层通过与位错的交互作用使得合金产生明显的沉淀强化,宏观表现为抗拉强度、屈服强度及弹性模量等力学性能的提高。这是因为亚稳β 钛合金中的β 相是亚稳相,其热力学稳定性很低,具有很强的发生β→α 相变的倾向,通过时效热处理很容易使α 相析出。因其α 相析出的驱动力比较高,析出的α相通常是细小弥散的,使得该类合金具有优良的时效强化效应,从而能获得比α+β 型钛合金更高的强度[6]。因此,析出相强化是目前高强度亚稳β 钛合金最有效的一种强化方式。目前,对亚稳β 钛合金的力学性能与微观组织的关系的研究大多基于这一特点,即通过时效析出大量的次生α 相,以获得非常高的强度[16]。另外,该超高强钛合金经时效处理后,其延伸率A和断面收缩率Z相比固溶态均有了不同程度的降低,其主要原因是大量次生α 相弥散分布,且呈针状或细片层状,容易引起应力集中,使得合金在加载过程中过早断裂,宏观表现为延伸率和断面收缩率等塑性性能降低。上述结果与Mainak 等[17]对传统高强钛合金Ti–5553 合金的微观组织与其拉伸力学性能关系的研究结果相吻合,均发现全β 相组织的试样强度最小,断后伸长率最高;含有大横纵比α 相显微组织的试样具有较好的强度和塑性匹配;而含有小横纵比α 相显微组织的试样虽然强度最高,但其塑性最低,这是由于此类显微组织在变形中可以提供更多的α/β 界面,从而显著提高位错运动的阻力。

由于亚稳β 钛合金的组织演变对温度较为敏感,热处理温度相差几十℃就会导致显微组织有较大差异。而钛合金的力学性能强烈依赖于α 相的特征参数(如含量、形貌、尺寸等),因此热处理工艺参数不同会导致力学性能产生较大变化。本文对该钛合金在β 转变温度以下20 ℃的固溶处理,既可保证组织中获得一定含量的初生α 相,改善合金塑性,同时初生α 相也可抑制β晶粒的过度长大,有利于提高材料强度性能,固溶后组织中形成大量的亚稳β 相,在后续500~540 ℃温度范围内时效过程中可析出细片次生α 相,这些析出的细小次生α 相能够起到细化晶粒的作用,并且提供大量的α/β 界面阻碍位错运动,从而利用沉淀强化提高了钛合金强度。对于亚稳β 钛合金而言,细小弥散的针状α 相有助于提高合金强度,而均匀的粗大片层状α 相有助于提高合金塑性[7]。室温拉伸测试结果表明,该钛合金抗拉强度、屈服强度分别由500 ℃时效后的1527 MPa、1468 MPa 下降至540 ℃时效后的1430 MPa、1380 MPa,断后伸长率由500℃时效后的5.7%增加至540 ℃时效后的7.2%;断面收缩率由500 ℃时效后的22%增加至540 ℃时效后的30%。由图4可知,随着时效温度的不断升高,初生α 相的变化并不明显,而弥散分布于β 基体内的次生α 相的析出数量随着时效温度的升高逐渐增加,并且扩散激活能增加导致其聚集粗化,次生α 相尺寸增大,显微组织中α/β 界面减少,造成合金的强化效果减弱、强度降低。另一方面,随着时效温度的增加,次生α 相更加弥散化地分布在β 基体上,而且次生α 相聚集并粗化后针状形貌的尖角钝化,显微组织中α/β 界面减少也会减小位错运动的阻碍,均会在一定程度上降低变形过程中的应力集中程度,延缓合金的断裂,从而改善合金的塑性。

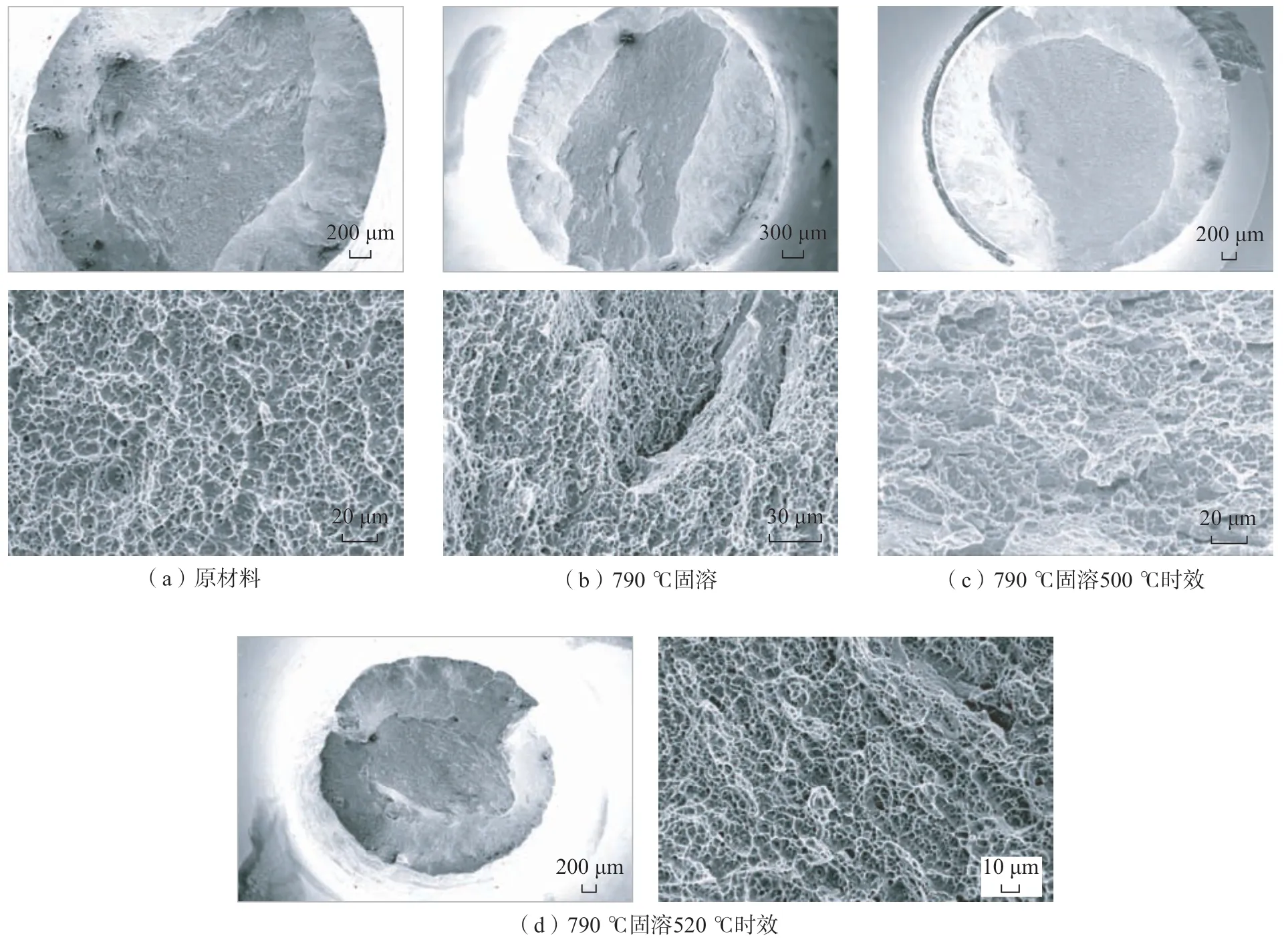

2.3 拉伸断口分析

图5为钛合金锻坯原材料、固溶态和固溶时效态合金的拉伸断口形貌。可知,不同状态的钛合金拉伸断口均呈现典型的杯锥状特征,拉伸断口处存在明显的宏观塑性变形特征,拉伸断口表面主要由纤维区和剪切唇区组成;微观形貌显示断口表面均存在大量的等轴状韧窝。韧窝是合金在微区范围内经塑性变形产生的显微空洞,不同热处理状态下大量韧窝的存在表明合金均具有一定的塑性和韧性。上述断口表面的宏观和微观特征表明拉伸断口均为韧性断裂。钛合金锻坯原材料(图5(a))和固溶态合金(图5(b))的拉伸断口表面纤维区起伏较大,等轴韧窝相对较深,尺寸较大,表明前两种拉伸样品的塑性相对较好;500 ℃时效态(图5(c))和520 ℃时效态(图5(d))合金拉伸断口的表面纤维区起伏相对较小,尤其以图5(c)拉伸断口的表面起伏最小,等轴韧窝相对较浅,尺寸较小,表明后两种状态的拉伸样品相比于前两种拉伸样品,塑性有所降低。上述分析结果与室温拉伸力学性能结果一致,即钛合金锻坯原材料和固溶态合金的塑性优于固溶时效态合金,而且,随时效温度的增加,固溶时效态合金的塑性呈增加趋势。

图5 钛合金在不同热处理条件下的室温拉伸断口形貌Fig.5 Tensile morphology of titanium alloy at room temperature under different heat treatment conditions

2.4 疲劳性能

上述分析表明,在520 ℃时效条件下,该合金具有良好的强度和塑性匹配。对该条件下的超高强钛合金进行室温高周疲劳测试,将试验数据按照升降法进行配对处理,按照式(1)计算其中值疲劳极限,即存活率为50%的疲劳强度。

式中,S50为存活率为50%的中值疲劳强度;n为有效试样总数;m为应力等级的数量;νi为第i级应力等级下的有效试验次数;si为第i级应力水平。

根据上述方法计算获得520 ℃时效条件下,其中值疲劳极限为868 MPa。此外,在700 MPa 应力水平下,连续进行5 支样品的高周疲劳试验,其疲劳寿命均超出1×107周次,表明该合金在测试条件下的高周疲劳强度不低于700 MPa。综上表明在该状态下,该合金具有较好的高周疲劳性能。

通过对疲劳断裂后的断口微观分析可以研究断口的形貌,分析材料断裂类型和性质、断裂模式、断裂路径、断裂原因和机理,在理论研究和工程实践中都有着十分重要的作用。断口SEM 分析发现,试验中所有试样疲劳断口均显示出典型的高周疲劳断口特征,整个断口分为裂纹源区、稳定扩展区和瞬断区,如图6所示,该样品最大应力为850 MPa,疲劳寿命为576300 周次。裂纹源区位于断口一侧靠近表面的位置(图6(a));高周疲劳裂纹萌生通常是由表面不可逆的周期性滑移导致应变集中,累积到一定程度后导致裂纹形核,实现裂纹萌生过程(图6(b));裂纹萌生后,以疲劳条纹扩展模式向内部扩展(图6(c));在断口上能够观察到延伸至样品内部的河流花样。稳定扩展区断口表面较为平坦,宏观尺度下的疲劳裂纹以条纹扩展模式,沿与加载方向几乎垂直的方向继续扩展,直到临界裂纹尺寸,形成过载的瞬断区,该区域通常具有典型的韧窝和撕裂棱特征(图6(d))。

图6 钛合金高周疲劳断口典型形貌(850 MPa、576300 周次)Fig.6 Typical morphology of high cycle fatigue fracture of titanium alloy (850 MPa,576300 cycles)

3 结论

(1)自主研制的新型Ti–Al–Mo–V–Cr–Zr 系亚稳β型超高强钛合金,其原材料显微组织由等轴或短棒状的初生α 相和基体β 相组成,经790 ℃固溶、520~540 ℃时效处理后,显微组织由初生α 相和弥散分布着大量次生α 相的β 转变组织组成。

(2)时效温度对该合金的力学性能影响较为显著。在本文试验条件下,在固溶温度790 ℃、500~540℃时效温度范围内,随着时效温度的升高,其合金强度下降,塑性则呈增加趋势。其抗拉强度、屈服强度分别由500 ℃时效后的1527 MPa、1468 MPa 下降至540 ℃时效后的1430 MPa、1380 MPa;断后伸长率由500 ℃时效后的5.7%增加至540 ℃时效后的7.2%;断面收缩率由500 ℃时效后的22%增加至540 ℃时效后的30%。

(3)在790 ℃固溶、520 ℃时效处理条件下,该合金的抗拉强度为1508 MPa,屈服强度为1439 MPa、断后伸长率为7.6%,断面收缩率为33%,具有较好的强塑性匹配。其室温光滑(Kt=1)轴向高周疲劳性能较好,中值疲劳极限为868 MPa。