增材制造γ–TiAl合金超声喷丸表面完整性数值及试验分析*

蔡 晋,谭明昕,李云玲,王 朔,曲敬龙

(1.沈阳航空航天大学,沈阳 110136;2.钢铁研究总院,北京 100081;3.北京钢研高纳科技股份有限公司,北京 100081)

TiAl 合金具有轻质、高强度、高比模量等特点[1–2],以及优异的高温抗氧化、耐燃、抗蠕变等性能[3–5],主要用于航空发动机高压压气机和低压涡轮叶片,以实现减重和提高推重比的目的[6–7]。2006年美国GE 公司首次将Ti–48Al–2Cr–2Nb(γ–TiAl)合金应用于GEnx 航空发动机的最后两级低压涡轮叶片。2014年CFM 公司选用TiAl 合金作为LEAP 系列新型发动机的涡轮叶片材料,燃油消耗可减少15%,LEAP–1C 发动机已安装于首架C919 客机。2017年法国空客公司成功将TiAl 合金低压涡轮叶片装配于PW1100G 引擎并完成试飞。随着成形工艺的不断发展,TiAl 合金在低压涡轮叶片上具有较大的应用价值和发展潜力。

TiAl 合金材料的室温脆性大、热变形能力差、塑性和断裂韧性低[8],使用传统加工技术难以制造具有复杂曲面及内部冷却管道的叶片,会受到内腔成形难、残余应力分布不易控制、形状复杂性等限制[9–10]。增材制造技术(Additive manufacturing,AM)可基于零件的数字模型,突破模具和形状尺寸的限制,有选择性地将金属粉末熔化,直接制造具有复杂形状的零部件[11–12]。Avio公司2012年报道了利用电子束选区熔化(Selective electron beam melting,SEBM 或EBM)技术制造大尺寸航空用涡轮叶片。Toh 等[13]对比了EBM 与常规铸造试样的组织与磨损性能,结果表明,EBM 制备的试样组织致密且具有较高的显微硬度。Baudana 等[14]提出EBM 技术可直接成形钛铝合金零件且能够与钢轴之间保持较好的连接。相比传统工艺,AM 成形的TiAl 合金在应力作用下易产生孔隙、开裂等缺陷[15]。Guo 等[16]指出TiAl 合金在AM 成形过程中,超高的冷却速度所导致的残余热应力及材料固有的脆性问题,使得增材制造TiAl 合金极易产生裂纹。Lavella 等[17]针对增材制造钛铝叶片榫头的微动问题进行研究,提出裂纹的萌生与应力分布相关。Srivastava 等[18]发现随着AM 成形TiAl 合金沉积层的增加,残余应力逐渐累积,裂纹的长度和数量随之增加。AM 金属成形过程中对于残余应力的控制至关重要。

超声喷丸(Ultrasonic shot peening,USP)通过弹丸介质高速冲击零件表面,使零件表面发生加工硬化,引入残余压应力,均匀应力分布,进而提高零件的抗疲劳等性能[19–20]。Kumar 等[21]研究表明,超声喷丸处理可以产生较低的表面粗糙度和有利的残余压应力层,压应力层的产生可以抑制裂纹萌生并降低裂纹扩展速率,从而提高合金材料的抗疲劳性能。Żebrowski 等[22]分析了增材制造Ti6Al4V 合金试样喷丸前后表面几何形貌变化情况,结果表明,通过钢丸和陶瓷球丸喷丸处理得到的表面,与参考表面相比粗糙度降低;采用坚果壳弹丸,受弹丸尖锐等形状特征影响,表面粗糙度增加;采用钢丸与坚果壳,显微硬度分别提高了约42%和30%;采用陶瓷球与钢丸,抗拉强度平均提高了3.7%和4.2%。Yang 等[23]对不同表面处理下γ–TiAl 合金疲劳性能进行分析,研究表明,喷丸处理引入的残余压应力层减少了试样表面微裂纹和微孔等缺陷,提高了试样的疲劳性能及抗疲劳裂纹萌生能力。

目前,针对增材制造γ–TiAl 合金超声喷丸表面完整性的研究较少,本文以电子束熔化制备的γ–TiAl 合金试样为研究对象,基于有限元仿真对超声喷丸试样应力场分布及表面粗糙度进行数值分析,采用不同的喷丸参数对试样表面进行0.15 A 和0.25 A 两种喷丸强度的超声喷丸试验,揭示喷丸工艺对电子束熔化γ–TiAl 合金微观形貌、残余应力分布、表面粗糙度及显微硬度等表面完整性的影响规律,并验证仿真模型的有效性。

1 仿真模型的建立

试验与数值模拟过程中γ–TiAl 试样尺寸均为50 mm×60 mm×5 mm,单元尺寸采用0.5 mm×0.5 mm×0.05 mm,网格类型为C3D8R,为避免弹丸在腔室中陷入棱角特征区域,采用圆柱体腔室,曲面环形侧壁使弹丸在腔室中部区域集中分布,腔室内壁直径为70 mm,高度为90 mm;γ–TiAl 试样密度为4 g/cm3,室温屈服强度为450 MPa,弹性模量为160 GPa;弹丸材料为ZrO2,密度为6 g/cm3,弹性模量为208000 MPa;振动头与腔室材料为GCr15,密度为7.8 g/cm3,弹性模量为210000 MPa。超声喷丸过程为高应变率冲击过程,基于ABAQUS/Explicit 模块建立模型,结合EDEM 离散元仿真,通过计算弹丸冲击次数和冲击力的叠加状态,在构件表面形成动态的恢复系数,检索出接触位置和接触力,将接触位置和接触力引入有限元模拟分析中。弹丸、腔室、振动头采用刚体约束,不考虑变形,仅考虑试样变形;弹丸与试样及其他部件采用面接触。由于实际弹丸及腔室模具表面光滑,不考虑接触摩擦因素。对振动头设置位移约束,机械振动波形为正弦波曲线,频率为20 kHz。超声喷丸仿真装配及网格模型、约束模型设置如图1所示。

图1 超声喷丸仿真模型建立示意图Fig.1 Schematic diagram of ultrasonic shot peening simulation model

2 试验材料与方法

2.1 γ–TiAl 合金试样制备

采用电子束熔化(EBM)技术制备γ–TiAl(Ti–48Al–2Nb–2Cr)合金试块,粉末材料粒度为45~150 μm,其化学成分如表1所示[24]。试验前利用电热鼓风干燥箱将Ti–48Al–2Nb–2Cr 合金粉末置于120 ℃真空环境下进行干燥处理,以去除粉末中的水分,增强电子束熔化过程中粉末的流动性及传送时的均匀性。采用线切割机将制备的γ–TiAl 试块切割成4 个20 mm×10 mm×5 mm 的试样,分别标记为S1、S2、S3、S4,依次用240 目、400 目、600 目砂纸将试样切割面打磨至无明显切割痕。

表1 Ti–48Al–2Nb–2Cr 合金粉末化学成分(质量分数)[24]Table 1 Chemical composition of Ti–48Al–2Nb–2Cr alloy powder (mass fraction)[24] %

2.2 超声喷丸试验

EBM γ–TiAl 试样表面超声喷丸处理在超声喷丸系统上进行,试验系统原理如图2所示。超声喷丸系统主要由超声波发生器、超声波振动元件、超声喷丸腔室组成。超声波发生器将220 V 交流电转化成20 kHz 超声波振荡信号;换能器将超声波振荡信号转换成机械振动,经由变幅杆放大,传至振动头产生相应的超声振动;振动头激励弹丸在腔室内随机运动;弹丸冲击腔室内零件表面完成喷丸强化。弹丸材料为氧化锆陶瓷材料,硬度为1250HV,用A 型Almen 试片的弧高度值表征喷丸强度。为探究弹丸直径及喷丸强度对试样表面完整性的影响,在喷丸处理过程中选用1.5 mm、2.5 mm弹丸直径进行超声喷丸试验,获得0.15 A、0.25 A 两种喷丸强度,并保证试样表面达到完全覆盖(喷丸覆盖率≥98%),试验涉及的工艺参数如表2所示。

图2 EBM γ–TiAl 超声喷丸表面完整性试验与数值研究示意图Fig.2 Schematic diagram of surface integrity test and numerical study of USP EBM γ–TiAl

表2 γ–TiAl 试样超声喷丸工艺参数Table 2 Ultrasonic shot peening process parameters of γ–TiAl samples

2.3 表面完整性检测

采用MIRA3X–MHX 型扫描电子显微镜观察喷丸试样截面微观形貌;利用STIL 公司MiCROMEASUR2非接触表面三维轮廓仪表征不同喷丸工艺下试样表面三维轮廓形貌及表面粗糙度,为保留试样喷丸表面原始形貌,试样经超声波清洗后直接观测,表面轮廓测试范围为0.5 mm×0.5 mm,扫描步长设定为1 μm,Z方向分辨率0.05 μm;利用JT–H6–B 工业电子显微镜观察喷丸前后试样表面形貌;采用LXRD 型X 射线衍射仪分析残余应力分布情况,靶材选用CuKα,衍射角148°,对试样表面相同区域分别选取5 个点检测表面残余应力值(图1),利用化学减薄法进行剥层处理,由表面5 个点向深度测量,测量间隔为20 μm,通过衍射–减薄–衍射交替的方式获得试样内部纵向应力分布情况;采用HXD–1000TMC/LCD 维氏显微硬度计测量试样喷丸截面的纵向显微硬度变化情况,在4.903 N 的载荷作用下保荷10 s,从距离表层0.1 mm 处开始测量,测量间距为0.1 mm,得到试样经超声喷丸处理后显微硬度变化情况。

3 数值模拟结果分析

3.1 γ–TiAl 合金超声喷丸应力场数值分析

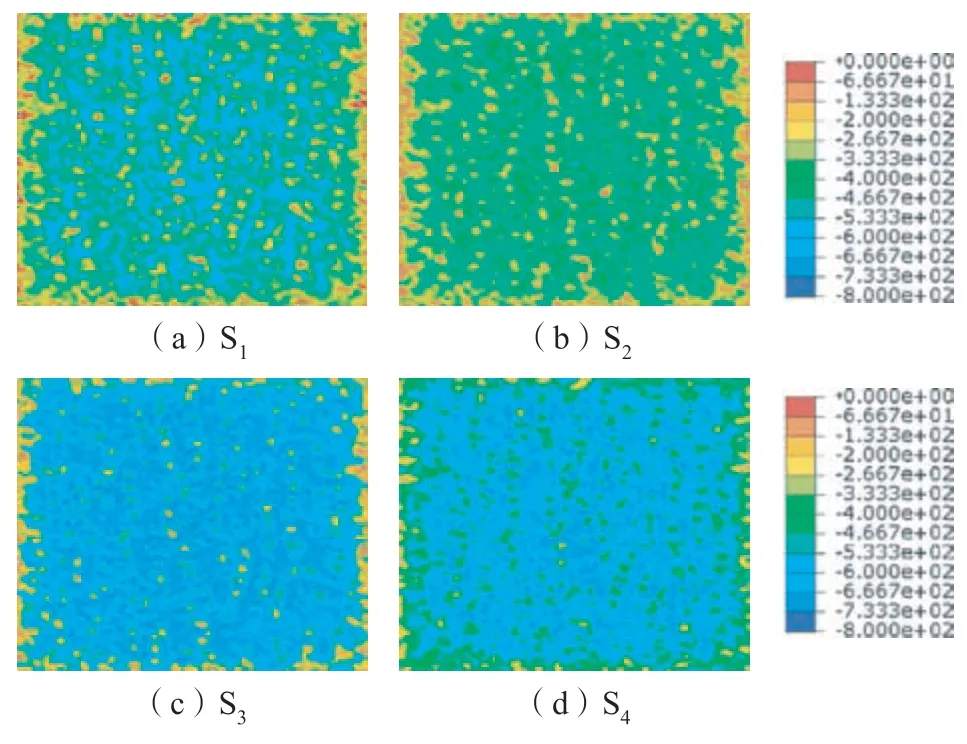

图3为不同工艺参数超声喷丸γ–TiAl 合金试样表面残余应力场。在数值模型中分别按S1、S2、S3、S4设置超声喷丸工艺参数,4 种工艺参数对应两种超声喷丸强度(S1、S2为0.15 A;S3、S4为0.25 A)。表面残余应力场均处于压应力状态,0.25 A 喷丸强度下S3、S4试样表面残余压应力高于0.15 A 的S1、S2试样表面应力。在试样局部边缘区域由于应力集中效应的存在,引入残余拉应力,抵消了部分超声喷丸引起的残余压应力。喷丸强度的提高削弱了边缘残余压应力的抵消行为,相比0.15 A 喷丸强度,0.25 A 喷丸强度下边缘残余压应力由约–70 MPa提高至–130 MPa。相比1.5 mm弹丸,采用2.5 mm 弹丸边缘残余压应力在两种喷丸强度下(0.15 A、0.25 A)分别增加约60 MPa、40 MPa。提高喷丸强度可以降低边缘等棱角区域的补偿拉应力行为,在较低的喷丸强度下,增加弹丸直径对削弱边缘效应的作用更显著。

图3 不同超声喷丸工艺参数下试样表面残余应力分布状态Fig.3 Distribution of residual stress on sample surface under different ultrasonic shot peening parameters

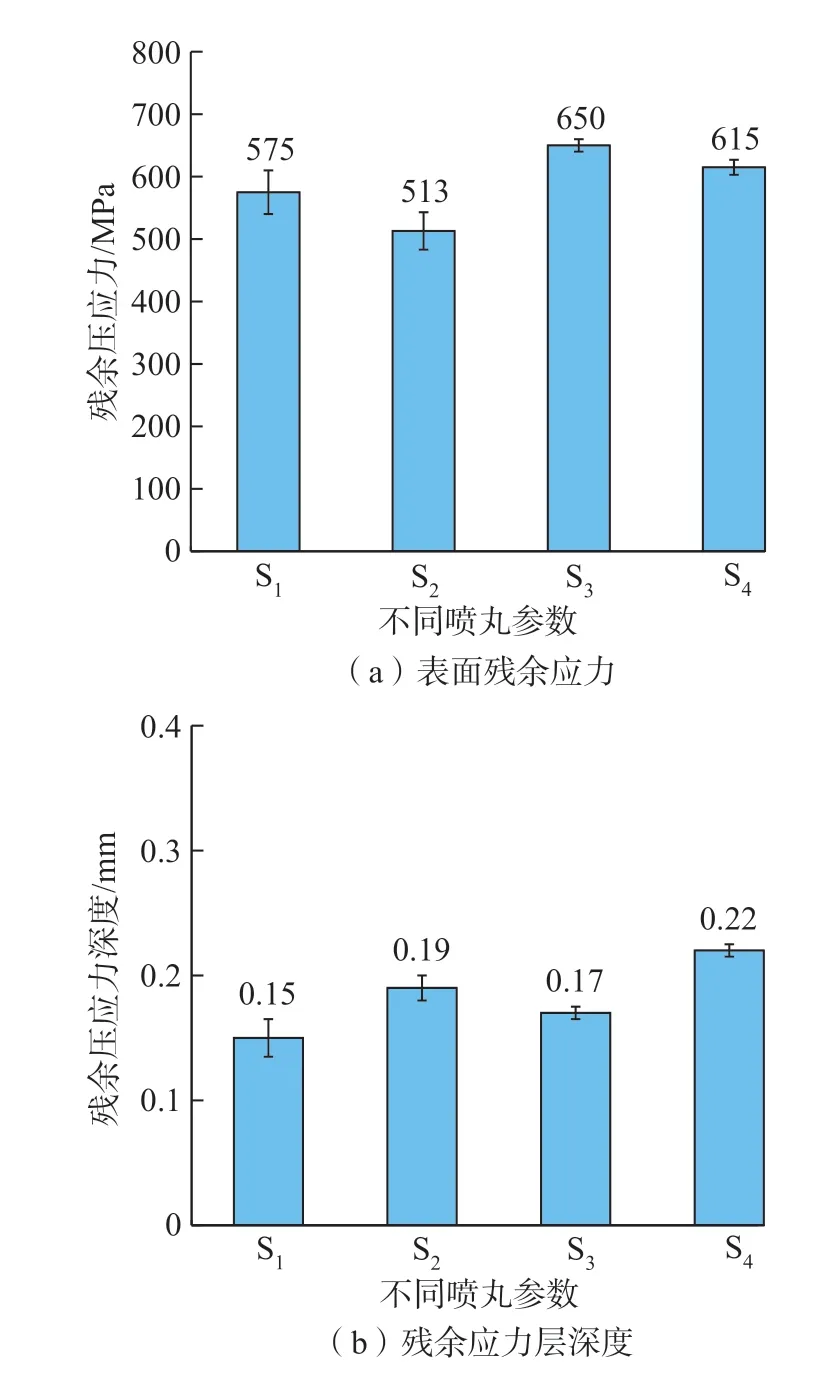

图4(a)统计了4 种超声喷丸工艺状态下γ–TiAl合金试样的表面残余压应力均值,在S1、S2、S3、S4工艺参数下,对试样表面相同区域分别取5 个点检测应力值(图1),表面应力场均值分别约为–575 MPa、–513 MPa、–650 MPa、–615 MPa。喷丸强度与弹丸直径的增加降低了测量值分布的离散程度,在0.15 A、0.25 A 喷丸强度下,采用1.5 mm 弹丸比2.5 mm 弹丸试样表面残余压应力均值分别提高约12.09%、5.7%。相比0.15 A 喷丸强度下的应力场均值,0.25 A 喷丸强度下约提高16.2%。喷丸强度的提高可以增加试样表面整体残余压应力均值,在相同的喷丸强度下,减小弹丸直径可以提高表面整体残余压应力均值。相比较高的喷丸强度,在较低喷丸强度下,采用小直径弹丸提高表面残余压应力场程度更显著。

图4 表面残余应力和残余应力层深度统计Fig.4 Statistics of surface residual stress and residual stress layer depth

图4(b)统计了4 种超声喷丸工艺下γ–TiAl 合金试样的残余压应力层深度均值,在S1、S2、S3、S4工艺参数下,对试样表面相同区域的5 个点向底面延伸检测残余压应力层深度。与表面残余压应力分布规律相似,喷丸强度与弹丸直径的增加降低了残余应力层深度测量值的离散程度。在S1、S2、S3、S4工艺参数下,残余压应力层深度均值分别约为0.15 mm、0.19 mm、0.17 mm、0.22 mm。相比0.15 A 喷丸强度,采用0.25 A 喷丸强度下的残余压应力层深度均值提高约14.7%。在0.15 A、0.25 A 喷丸强度下,相比1.5 mm 弹丸,采用2.5 mm 弹丸使残余压应力层深度均值分别提高26.7%与29.4%。喷丸强度的提高可以显著增加γ–TiAl 试样残余压应力层的深度,相同喷丸强度下,增加弹丸直径可以提高残余压应力层的分布深度。

3.2 γ–TiAl 合金超声喷丸粗糙度数值分析

基于有限元仿真后处理过程中的位移场数据,统计试样表面峰值及凹坑深度值信息。图5统计了S1、S2、S3、S4参数下试样表面粗糙度Ra均值的数值分析结果。4 种超声喷丸参数下,S1~S4试样Ra均值分别为1.2 μm、0.6 μm、1.4 μm、0.8 μm,喷丸强度与弹丸直径的增加降低了Ra均值分布的离散程度。相比0.15 A 喷丸强度,0.25A 喷丸强度下Ra均值提高约22%。0.15 A 与0.25 A 喷丸强度下,相比1.5 mm 弹丸,采用2.5 mm 弹丸Ra值分别降低约50%与42.9%。

图5 不同超声喷丸工艺参数粗糙度分布状态Fig.5 Roughness distribution state of different ultrasonic shot peening process parameters

4 试验结果与讨论

4.1 γ–TiAl 合金超声喷丸微观形貌分析

图6为不同超声喷丸参数下试样截面的SEM 图,试样S1、S2、S3、S4由表层至深层的晶粒尺寸均呈梯度变化,近表层晶粒尺寸明显减小,约是深层区晶粒尺寸的1/10,表明超声喷丸处理后试样表层产生强烈的塑性变形,微观结构尺寸得到细化,形成超声喷丸晶粒细化层。与S1、S2相比,S3、S4晶粒细化层深度显著提高,表明表层区域塑性变形程度随喷丸强度的增加提高显著,进而提高了晶粒细化层深度。

图6 超声喷丸后试样截面SEM 图Fig.6 SEM image of sample section after ultrasonic shot peening

4.2 残余应力分布

图7为超声喷丸处理后EBM 制备的γ–TiAl 合金试样S1、S2、S3、S4残余应力随深度分布。超声喷丸前,试样表面处于残余拉应力状态,这是因为电子束熔化成形是快速加热、融化、冷却、凝固的过程,不均匀温度场会引起局部热效应,产生塑性变形,骤冷骤热状态下熔覆层发生相变,晶粒体积膨胀,过渡到热影响区后形成拉应力。喷丸处理后试样表层残余应力状态发生改变,由残余拉应力转变为残余压应力,超声喷丸处理引入较大的残余压应力,抵消了EBM 制备引起的残余拉应力。随着喷丸参数变化,试样S1、S2、S3、S4表面残余压应力约为–474 MPa、–447 MPa、–570 MPa、–538 MPa;产生的最大残余压应力位于次表层约10~20 μm 处,分别约为–506 MPa、–546 MPa、–538 MPa、–649 MPa,随后残余压应力随测量深度的增加逐渐减小最终趋于稳定,这是因为超声喷丸过程中,弹丸直接作用于试样表面,能量堆积在表层,随着深度的增加,能量因逐渐扩散而减弱,因此残余压应力逐渐减小。由试样纵向应力分布可以看出(图7),残余压应力层深度约为150~250 μm。

图7 试样残余应力随深度分布状态Fig.7 Distribution state of residual stress of samples with depth

对比不同喷丸参数下试样表层残余应力分布情况,试样表面残余应力与喷丸强度呈正相关。根据试样纵向应力分布情况,4 组试样残余应力随深度分布规律大致相同,最大压应力值均出现在距表层约10~20 μm 处,随着测量深度的增加,压应力减小,并逐渐向残余拉应力转变,最终稳定在74 MPa 上下。

S1~S4试样残余压应力层深度分别约为0.17 mm、0.22 mm、0.19 mm、0.25 mm。喷丸强度0.15 A、0.25 A条件下,相比于1.5 mm 弹丸,采用2.5 mm 弹丸可使残余压应力层深度分别提高约29.4%、31.6%。弹丸直径1.5 mm、2.5 mm 条件下,0.25 A 喷丸强度试样残余压应力层的深度较0.15 A 分别提高约11.8%、13.6%。结果表明,相同弹丸直径条件下,随着喷丸强度的增大,残余应力层深度显著增加;同一喷丸强度,增加弹丸直径可使压应力层深度增加。结合有限元仿真分析结果,仿真模型的预测误差分别为11.76%、13.64%、10.53%、12.00%,均在允许误差范围内,验证了采用有限元模型预测超声喷丸残余压应力层深度的有效性。

4.3 表面粗糙度

图8(a)~(d)分别为4 种超声喷丸参数(S1、S2、S3、S4)下试样表面宏观形貌。试样经大量弹丸高速、相互叠加撞击,表面被多个小凹坑叠加覆盖,喷丸覆盖率≥98%,达到完全覆盖。将图8(a)与(c)、(b)与(d)对比可知,同一弹丸直径下,随着喷丸强度的增加,单位面积内凹坑的数量增多,表面塑性变形分布更加均匀,与0.15 A 喷丸强度相比,0.25 A 喷丸强度的试样表面超声喷丸凹坑覆盖程度更高,冲击产生的凹坑与周围凸起区域的塑性变形程度更明显。将图9(a)与(b)、(c)与(d)对比,在同一喷丸强度下,随着弹丸直径的增大,单位面积内凹坑的数量减少,凹坑直径变大,表面形貌趋于平坦。

图8 超声喷丸试样表面形貌Fig.8 Surface morphology of ultrasonic shot peening samples

图9 试样表面三维轮廓形貌Fig.9 Three-dimensional profile of the sample surfac

图9为超声喷丸处理后试样表面三维轮廓形貌,试样表面呈现“山峰–山谷”形貌(颜色变化代表不同高度),同一喷丸强度下,相对2.5 mm 弹丸,采用1.5 mm弹丸喷丸处理后的试样表面峰谷起伏明显,高度变化梯度较大,凸起程度高于2.5 mm 弹丸喷丸表面。为了对试样表面微观起伏进行定量表征,利用SPIP(Scanning probe image processor)软件计算观察检测区域的面粗糙度,测得S1~S4试样的面粗糙度值分别为0.61 μm、0.53 μm、1.14 μm、0.62 μm。

图10为不同喷丸参数下γ–TiAl 合金试样S1、S2、S3、S4表面粗糙度的分布情况。S1~S4试样Ra均值分别为1.39 μm、0.73 μm、1.53 μm、0.99 μm。相同弹丸直径下,随着喷丸强度的增加,试样表面粗糙度增大,与0.15 A 喷丸强度相比,0.25 A 喷丸强度下,采用1.5 mm弹丸和2.5 mm 弹丸试样Ra均值分别提高约10.07%、35.62%;同一喷丸强度下,增加弹丸直径可有效降低试样表面粗糙度,0.15 A 和0.25 A 喷丸强度下,相对于1.5 mm 弹丸,采用2.5 mm 弹丸试样表面粗糙度分别降低约47.48%、35.29%,这是因为弹丸直径越大,冲击至试样表面形成的凹坑直径越大,凹坑与周围凸起区域的塑性变形程度越小,经弹丸多次冲击叠加后,表面越趋于平整。结合有限元仿真分析结果(图5),仿真模型的预测值与实际测量值之间的误差分别为13.67%、17.81%、8.50%、19.19%,均在允许误差范围内,验证了采用有限元模型预测超声喷丸试样表面粗糙度值的可行性。

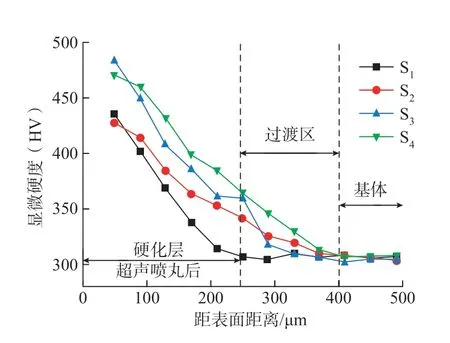

4.4 显微硬度分布

图11为试样喷丸截面纵向显微硬度变化情况,可以看出,4 组试样截面显微硬度的波动情况大致相同,最大显微硬度均出现在距离表层最近的测量点位置,随后显微硬度呈递减趋势,测量至基体处,显微硬度趋于稳定。4 种喷丸工艺处理后,S1~S4试样表面显微硬度分别达到435HV、427HV、483HV、471HV,较未喷丸试样表面(305HV)分别提高约42.26%、40.00%、58.36%、54.43%。由图11得到S1~S4中试样的硬化层深度分别约为0.25 mm、0.37 mm、0.33 mm、0.41 mm,表明弹丸直径对硬化层深度有显著影响。0.15 A和0.25 A喷丸强度下,相对于1.5 mm弹丸,采用2.5 mm弹丸试样硬化层深度分别提高约48.00%、24.24%。相同弹丸直径下,随着喷丸强度的增加,硬化层深度增大,相对于0.15 A喷丸强度,0.25 A喷丸强度下采用1.5 mm弹丸和2.5 mm弹丸试样加工硬化深度分别提高约32.00%、10.81%。

图11 显微硬度沿试样深度方向分布状态Fig.11 Distribution state of microhardness along depth direction of samples

5 结论

(1)经超声喷丸处理后,γ–TiAl合金试样表层发生加工硬化,形成了由表层至深层的晶粒尺寸梯度变化,近表层晶粒尺寸明显减小,约是深层区晶粒的1/10。相同弹丸直径条件下,随着喷丸强度的增加,晶粒细化程度增大,其中采用2.5 mm直径弹丸在0.25 A喷丸强度条件下晶粒细化层深最大,约250μm。

(2)超声喷丸强化使试样表层形成约150~250μm深的残余压应力场,抵消了EBM制备引起的残余拉应力,随着喷丸参数变化,最大残余压应力值出现在距表层约10~20μm处。相同弹丸直径下,增加喷丸强度可有效提高试样表面残余压应力均值及残余应力层分布深度。相对于较高的喷丸强度,在低喷丸强度下,增加弹丸直径试样表面整体残余压应力均值显著降低。

(3)γ–TiAl合金试样经2.5 mm、1.5 mm直径弹丸进行0.15 A、0.25 A喷丸强度的喷丸强化后,表面粗糙度约为0.6~1.2μm。相同弹丸直径条件下,提高喷丸强度可显著增加试样表面粗糙度均值的分布;同一喷丸强度下,增加弹丸直径可有效降低试样表面粗糙度。

(4)超声喷丸强化使γ–TiAl 合金试样表面显微硬度显著提高,较未喷丸试样提高约40%~60%。试样截面纵向显微硬度的波动情况大致相同,最大显微硬度均出现在距离表层最近的测量点位置,随着测量深度的增加,显微硬度呈递减趋势,最终趋于基体显微硬度305HV,影响层深度可达300~500 μm。

(5)基于有限元仿真分析试样残余应力分布及表面粗糙度,相对于试验检测结果,仿真预测值误差分别小于15%、20%,通过工艺仿真可实现γ–TiAl 合金超声喷丸应力场及表面粗糙度的有效预测。