KR搅拌结合底喷粉新型脱硫工艺的数值模拟

商少伟,贾舒渊,王 强,刘艳贺,王睿之,贺 铸

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;3. 中国特种设备检测研究院,北京,100029;4.中国宝武(宝钢股份)中央研究院,上海,201900)

KR法铁水脱硫因具有良好的脱硫动力学条件、较高的脱硫效率及较低成本,是目前应用最为广泛的铁水脱硫技术之一[1-3]。该工序中,铁水流动对脱硫效率有显著影响,根据其特征可分为三个区域:中心强制涡流区、自由涡流区及弱流区[4]。仅在自由涡流区,铁水的循环流动可使脱硫剂与铁水之间发生相对运动,能达到充分混合的效果[5];而在中心强制涡流区,由于表面张力和浮力的作用,脱硫剂难以卷入铁水内部,并且在搅拌所产生的负压作用下,大量脱硫剂在该区域凝并[6],即使这部分脱硫剂随后卷入自由涡流区,也仅在其表层发生脱硫,脱硫剂分散效果不理想,导致脱硫剂因利用程度低而消耗量增大。

为解决脱硫剂先凝并后反应所导致的脱硫剂消耗量增大的问题,相关从业者针对KR方法中搅拌工艺开展了大量的数值模拟和水模型实验研究[7-10]。例如龙鹏[1]研究发现,在同等潜入深度下,相较于四叶桨,三叶桨能够使脱硫剂颗粒分布的更加均匀,且下沉深度更大。张送来等[11]认为,搅拌器浸入深度为187.5 mm时,轴向上铁水平均速度差最大为0.132 m/s,而大速度差有利于脱硫剂的卷入。这些研究通过改善铁水包内流场促进了脱硫剂脱硫效率的提升,但仍未能很好地解决脱硫剂随搅拌涡团浸入铁水过程中的团聚问题[12]。

为此,本文利用Fluent软件建立铁水包内各相流的数学物理模型,模拟桨叶旋转过程,通过在铁水包底部喷粉的方式,使脱硫剂粉末进入底部弱流区,直接与铁水发生反应,并在浮力和桨叶的搅拌作用下使之均匀分布在铁水包内,分析了桨叶搅拌耦合底喷粉时铁水流动及脱硫剂弥散分布行为,并基于所建模型,对比研究了喷嘴位置对脱硫剂在铁水包中分布情况的影响。

1 数学模型

1.1 基本假设

本文所建立的数学模型包含以下假设:①气液两相均为黏性不可压缩牛顿流体;②不考虑铁水包顶渣对流场的影响;③不考虑铁水温差引起的热对流;④假设CaO颗粒为球体,密度不发生改变;⑤假设CaO颗粒与氩气初始速度一致。

1.2 控制方程

1.2.1 气液两相流动及混合过程

本文利用VOF多相流模型模拟氩气运动过程以及气液交界面的波动情况,连续方程为:

(1)

式中:α为混合相体积分数,ρ为混合相密度,v为混合相的速度矢量。

动量方程为:

(2)

式中:p为压力,Fσ为气液间表面张力,Fother为单位质量离散相传递的相互作用动量,μ为混合相黏度,g为重力加速度。

(3)

式中:σ为表面张力系数,设为1.7 N/m;K为自由曲面的平均曲率。

混合相的物理性质与各项的体积分数有关,可表示为:

(4)

采用κ-ε方程描述气液两相流动的湍流特性,其中湍动能κ方程为:

(5)

湍动能耗散率ε方程为:

(6)

式中:Gκ为平均速度梯度产生的湍动能,Gb为浮力产生的湍动能,YM表示可压缩湍流中波动膨胀对整体耗散率的贡献,C1、C2、C1ε和C2ε均为常数,σκ和σε分别是湍动能和耗散率的湍流普朗特数,Sκ和Sε分别为湍动能和耗散率的源项,μl为运动黏性系数,μt为湍流黏度。

1.2.2 DPM离散相模型

本文利用DPM离散相模型模拟脱硫剂,其运动遵循牛顿第二定律:

(7)

式中:md和vb分别为离散相的质量和速度;FD、FG、FB、FP、FVM、FL分别是曳力、重力、浮力、压力梯度力、虚拟质量力和升力,其控制方程为:

(8)

(9)

(10)

(11)

(12)

式中:Re为相对雷诺数,db为脱硫剂粒径;CD、CVM、CL分别为曳力系数﹑虚拟质量力系数、升力系数。其中脱硫剂颗粒发生凝并的条件为:

(13)

f的定义式为:

(14)

We的定义式为:

(15)

式中:r1和r2表示脱硫剂粒径,l为特征长度,f1为脱硫剂与铁水的表面摩擦系数。

(16)

其中Y表示从0~1的随机数。当两个脱硫剂颗粒相撞时,若bcrit>b,则发生凝并。

1.2.3 脱硫模型

在KR法预处理铁水时,脱硫剂与铁水中硫元素发生反应,反应式如下:

(CaO) + [S] = (CaS) + [O]

(17)

此外,硫在铁水中的对流和扩散也影响了脱硫率。本研究综合考虑上述现象,建立脱硫传质控制方程[14-16]:

(18)

式中:c为铁水中硫的浓度;SdeS表示单个脱硫剂颗粒的反应速率;DS表示S元素的扩散系数,即

DS=

(19)

式中:T0为铁水的初始温度,R为理想气体常数。基于Oeters等[17]提出的简化表面积方法,单个脱硫剂的反应速率SdeS可写作:

(20)

式中:δ为CaS层厚度,β[S]表示硫从热金属到粒子边界的运动速率。

脱硫反应中,Sh表示硫传质率和扩散传质率之比,该参数反映了脱硫剂尺寸、速度和局部硫浓度对脱硫效果的影响:

(21)

式中:dp为脱硫剂的当量直径,Re和Sc分别为局部雷诺数和施密特数。在脱硫反应中,脱硫剂表面会生成CaS,S元素需要渗透CaS层才能与内部的CaO发生反应,该固相扩散过程降低了脱硫反应速率。

脱硫剂表面的CaS厚度增长速率可表示为:

(22)

式中:MCaS和MS分别为CaS、S的相对摩尔质量,ρ(CaS)为CaS的密度。

1.3 模型的建立

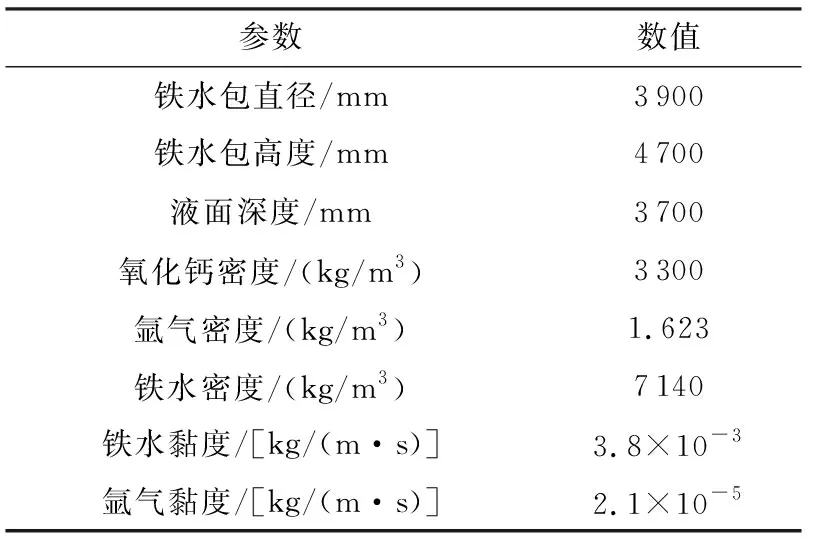

模型中使用的各项物理参数如表1所示。采用滑移网格(SM)模拟搅拌过程,图1为网格划分示意图。将计算域划分为旋转区和静止区,中间为旋转区,由于其结构复杂,故采用非结构化网格,并对该区网格进行加密处理以提高计算精度,而静止区采用结构化网格,二者通过交界面进行数据交换。对比分别采用10万、30万、60万、90万网格的模拟计算结果后可知,60万与90万网格的模拟结果差距小于4.7%,故本文选择采用60万网格划分进行模拟计算。另外,本文使用的数学模型已在课题组前期研究中进行了详细的实验验证。并且数值模拟结果与实验结果符合较好,所建模型的有效性已得到验证[17-19]。

图1 模型网格划分

表1 物理参数

1.4 边界条件及求解方法

铁水包壁面和底面设为静止壁面,搅拌桨叶和搅拌轴均为旋转壁面,转速为80 r/min,氩气吹入边界条件为速度入口,双孔喷吹速度均为6.9 m/s,喷吹气量为6000 NL/min,上表面为压力出口;铁水初始硫浓度为0.03%,初始温度为1573 ℃,铁水包底部和壁面散热系数均为2000 W/(m2·K)。设定脱硫剂初始速度与喷气速度一致,初始温度为300 K。轴对称喷嘴(蓝色短线)的位置如图2所示,分别距离铁水包轴心0.4R、0.6R、0.8R。

图2 喷嘴位置分布

使用SIMPLE算法对速度和压力进行耦合,采用二阶迎风格式进行求解,时间步长为0.005 s,计算40 s待流场稳定后,从包底喷入粒径为0.5~3 mm且呈正态分布的氧化钙粉末分布情况。

2 结果与分析

2.1 喷吹位置对铁水包流场的影响

图3所示为不同位置喷粉时铁水包内气体分布情况,可以看出,当喷嘴位置靠近包底中心时(距包底中心0.4R),由于喷嘴间距较近,气体受铁水曳力作用,卷吸在一起形成气柱,气体更为集中地上浮;随着喷嘴向壁面靠近,桨叶底部的气柱直径逐渐增大,随着喷嘴间距继续增大至超过一定值后,桨叶底部气体难以形成气柱。气体上浮至桨叶位置时被高速旋转的桨叶甩出,随后上浮至液面,铁水包上部气体分布较为均匀。

(a)0.4R (b)0.6R (c)0.8R

图4为不同位置喷粉下铁水流场剖面的流线图与速度云图,可以看出,在桨叶搅拌作用下,铁水在近铁水包壁面处形成上下两部分。由于气体上浮能推动铁水流动,故当喷嘴位置靠近包底中心(距包底中心0.4R)时,桨叶底部铁水的流速更快,加强了包内铁水循环流动,促进了铁水硫浓度的平衡以及加强了铁水与脱硫剂之间的相对运动,从而提高脱硫效率[7]。当喷嘴位置更靠近壁面(距包底中心0.8R处),如图4(c)所示,气体沿着红色箭头喷入铁水包,并沿着该方向逐渐上浮,然而循环流动的铁水沿着包壁向下流动,气体上浮使得向下流动的铁水动能减小,故难以形成较大的自由涡流区,而是在铁水包底部两侧形成了较小的旋涡,铁水循环流动性较差。

(a)0.4R (b)0.6R (c)0.8R

2.2 喷吹位置对脱硫剂运动的影响

图5为不同位置喷粉下脱硫剂从包底喷入铁水包后的运动轨迹。对脱硫剂从包底上浮至桨叶底部的时间进行统计,得到距包底中心0.4R、0.6R、0.8R时,脱硫剂上浮时间分别为6、8、12 s。当喷嘴位置越靠近壁面,气体上浮对铁水运动的推动作用越小,铁水向上流动的速度越慢,脱硫剂在铁水包底停留的时间也就越长,这有利于延长包底弱流区的脱硫时间,从而提高脱硫效率。

(a)0.4R (b)0.6R (c)0.8R

对桨叶底部以下的脱硫剂运动范围进行统计,得到喷嘴距包底中心为0.4R、0.6R、0.8R时,脱硫剂运动半径依次为0.3R、0.5R、0.9R。在桨叶搅拌作用下,包底铁水从两侧向中心流动,脱硫剂在铁水作用下向中心运动,故脱硫剂喷入铁水包的位置越靠近壁面,脱硫剂向中心运动的距离越长。图6为从距包底中心0.8R位置喷入的脱硫剂不同时刻在铁水包内的分布情况,可以看出,脱硫剂运动受旋涡影响,在水平方向上的摆动较为明显,而这种摆动使得脱硫剂在铁水包底部弱流区的运动范围增大。

图6 不同时刻铁水包内颗粒分布情况(距包底中心0.8R)

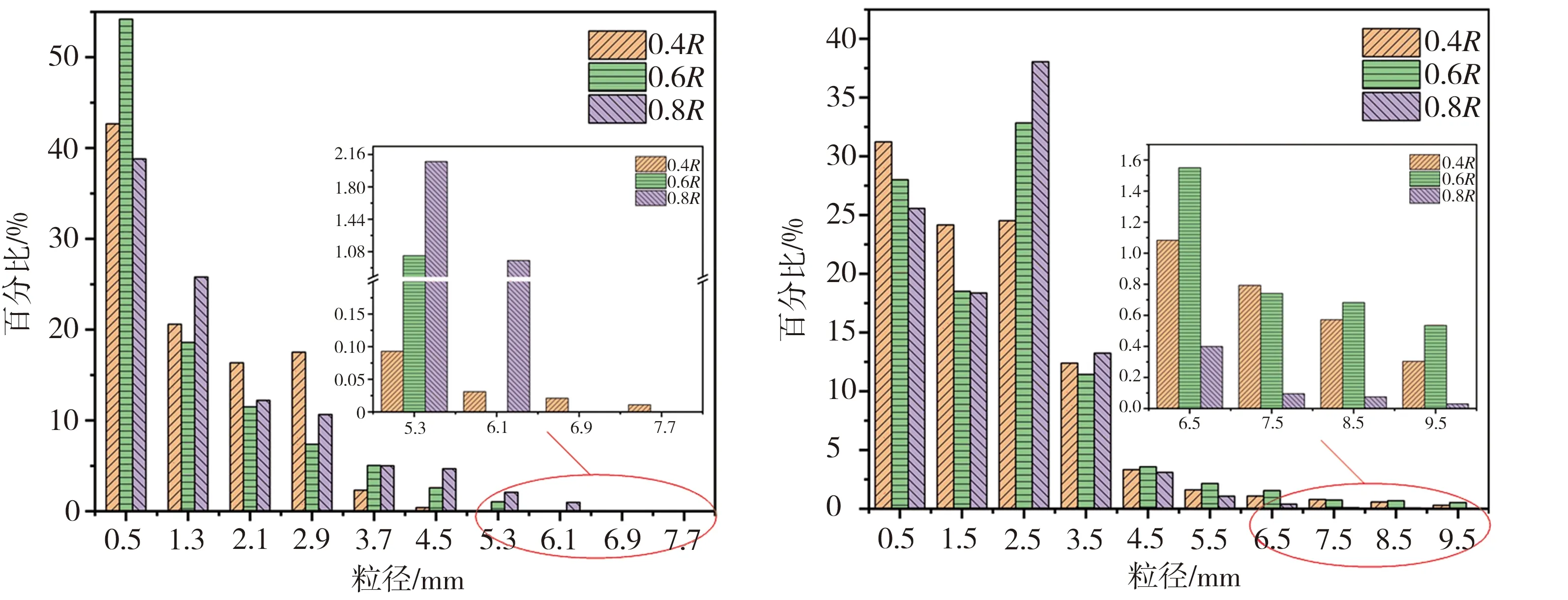

2.3 喷吹位置对脱硫剂凝并的影响

图7为底吹60 s时脱硫剂在铁水包内分布云图,可以看出,当喷粉位置距包底中心0.4R和0.6R时,脱硫剂在铁水包上部聚集,凝并成大粒径颗粒,而当喷粉位置靠近壁面(距中心0.8R),脱硫剂在铁水包内分布均匀,凝并程度较低。以桨叶底面为界将铁水包分为上下两部分,并对脱硫剂粒径统计,结果如图8所示。由图8(a)可见,从距包底中心0.4R喷粉时,在铁水包下部有大粒径的脱硫剂(粒径≥7.7 mm),这是因为此条件下脱硫剂在铁水包下部碰撞概率大,故凝并程度更高。由图8(b)可知,从距包底中心0.4R和0.6R处喷粉时,铁水包上部存在大粒径的脱硫剂(粒径≥9.5 mm),其凝并程度较高,而从距中心0.8R处喷粉,脱硫剂粒径大部分分布在0.5~6.1 mm之间,凝并程度相对较低。由此可见,从靠近壁面处喷粉能使脱硫剂在铁水包内分布更加均匀,可有效缓解脱硫剂凝并现象。

(a)0.4R (b)0.6R (c)0.8R

(a)铁水包下部 (b)铁水包上部

2.4 底吹加料与传统表面连续加料的脱硫效率对比

由式(19)~式(20)可知,脱硫剂反应速率与硫的扩散速率及温度有关,图9为喷嘴距包底中心0.8R时铁水包内铁水温度分布,由于大量氩气从容器底部吹入与高温铁水进行热交换,使得容器底部的铁水发生温降,但其温降较小,故对脱硫反应的影响不大。

图9 铁水包内温度分布

对铁水的平均硫浓度进行监测,图10所示为距包底中心0.8R喷粉时,不同时刻铁水的硫浓度分布变化。由图10可见,当脱硫剂进入铁水包后在底部与铁水发生脱硫反应,在涡流影响下,硫浓度较高的铁水从两侧向容器底部流动,不断与新喷入的脱硫剂发生反应,这进一步提高了脱硫剂的脱硫效率。

(a)60 s (b)90 s (c)120 s (d)150 s

根据宝钢生产经验可知,铁水平均脱硫率须达到95%,故按照95%的脱硫率计算总投入铁水包的脱硫剂质量。当铁水平均硫浓度达到0.0015%时(即脱硫率达到95%)完成脱硫,记录脱硫剂投放时间。底吹加料与传统表面连续加料工艺投放脱硫剂质量速率均为3 kg/s,通过投放时间乘以脱硫剂的投放速率得到脱硫剂消耗量。经计算后得到, 通过表面连续加入脱硫剂达到95%的脱硫率需要453 s,共计投放1359 kg的CaO,而采用底喷粉送入脱硫剂达到95%脱硫率仅需要278 s,共计投放836 kg的CaO。由此可见,相较于传统的表面连续加料工艺,底部喷粉的方式可使脱硫剂使用量减少了约40%,并且显著提高了脱硫效率。

3 结论

(1) 当脱硫剂喷嘴位置分别设置在距包底中心0.4R、0.6R、0.8R时,脱硫剂上浮时间分别为6、8、12 s,脱硫剂运动半径依次为0.3R、0.5R、0.9R,表明当喷嘴位置更靠近壁面时,铁水在底部产生更多旋涡,能够增加脱硫剂在铁水包底部弱流区停留时间和运动范围,并使脱硫剂在铁水包内分布更均匀,从而降低脱硫剂的凝并程度。

(2) 相较于传统KR法表面连续加料的方式,采用底喷粉加料方式有效解决了KR脱硫时脱硫剂在铁水中先凝并后反应的问题,提高了脱硫剂的使用效率。在达到95%脱硫率的情况下,相较于表面连续添料的方式,底喷粉添料使脱硫剂使用量减少了约40%。