多点喷射空气酒精燃气发生器试验验证

赵 芳,任泽斌,王 飞,史 煜,李先锋,罗智锋

(1. 中国空气动力研究与发展中心 设备设计与测试技术研究所, 四川 绵阳 621000;2. 中国空气动力研究与发展中心 空气动力学国家重点实验室, 四川 绵阳 621000;3. 中国航发四川燃气涡轮研究院, 四川 绵阳 621300)

相对于压缩空气、氮气等常温引射气源而言,高温燃气引射具有引射效率高、装置规模小等优势,广泛应用于航空航天及武器系统等领域,主要包括超燃冲压发动机地面试验平台、负压和真空抽负系统、激光器排气系统等[1-6]。

燃气引射的气源来源于燃气发生器的燃烧产物,而燃气发生器是通过燃烧化学推进剂产生一定压力及高温气体的装置[7-9]。燃气发生器种类繁多,其中航空、航天及武器系统引射领域常采用的燃气发生器种类主要包括:过氧化氢催化分解的单组元燃气发生器,低浓度过氧化氢与酒精双组元燃气发生器,空气(还包括氧气或液氧)、烃类燃料、水三组元燃气发生器,基于航空发动机燃烧室结构的单管燃烧室燃气发生器以及基于航空发动机燃烧室结构的环形燃烧室燃气发生器等[10-16]。

综合分析而言,上述各类燃气发生器均存在一定程度的不足,主要包括:过氧化氢催化分解的单组元燃气发生器存在燃气焓值低、引射效率低、运行成本高等问题;低浓度过氧化氢与酒精双组元燃气发生器点火困难,需采用预燃室预先点火,再者,运行及维护成本高;空气、烃类燃料、水三组元燃气发生器系统较为复杂,需配备冷却水喷注系统,同样带来运行及维护成本问题;基于航空发动机燃烧室结构的单管燃烧室燃气发生器存在容积流量上限限制,带来主燃孔与掺混孔射流深度不够的问题,进一步影响系统性能;基于航空发动机燃烧室结构的环形燃烧室燃气发生器同样受容积流量上限的影响,随着容积流量的增加,火焰筒高度基本不变,但火焰筒直径变化较大,使得燃气发生器整体尺寸增大,导致制造成本急剧增加,同时也增大了整体装置的安装场地。此外,上述前三类燃气发生器燃烧区域内壁面与火焰直接接触,需配置夹套水冷系统实施冷却,大大增加了配套的辅助系统规模,不利于引射系统的小型化[7,16]。

为此,在上述分析的基础上,结合一种引射系统大流量、小型化等需求,综合各类燃气发生器的特点,提出了一种多点喷射以高压空气与工业酒精为推进剂的新型引射气源方案。该方案选用的推进剂组合安全环保、便于运输与储存,价格低廉且容易获取。结构上设计有效结合了液体火箭发动机推力室与航空发动机燃烧室的综合优势,采用了类似于液体火箭发动机喷注盘结构的头部以及航空发动机燃烧室结构的火焰筒。由此,该型燃气发生器不仅具有点火装置简单,燃气焓值及燃烧效率高,运行及维护成本低,还包括不需要额外的冷却装置而带来的体积规模小、质量小等优点[7,13-14]。

本文为解决领域内现有燃气发生器存在的诸多缺点,以引射装置大流量高温燃气、小型化使用需求为牵引,研制了一种多点喷射结构、以高压空气与工业酒精为推进剂的新型燃气发生器试验件及配套试验平台。开展了多种状态下的试验研究,验证了燃气发生器方案的合理可行性,并获得了一定研究成果。

1 燃气发生器方案

多点喷射空气、酒精燃气发生器的设计参数如表1所示,根据表中设计参数,结合液体火箭发动机推力室与航空发动机燃烧室设计方法开展了燃气发生器的方案设计。

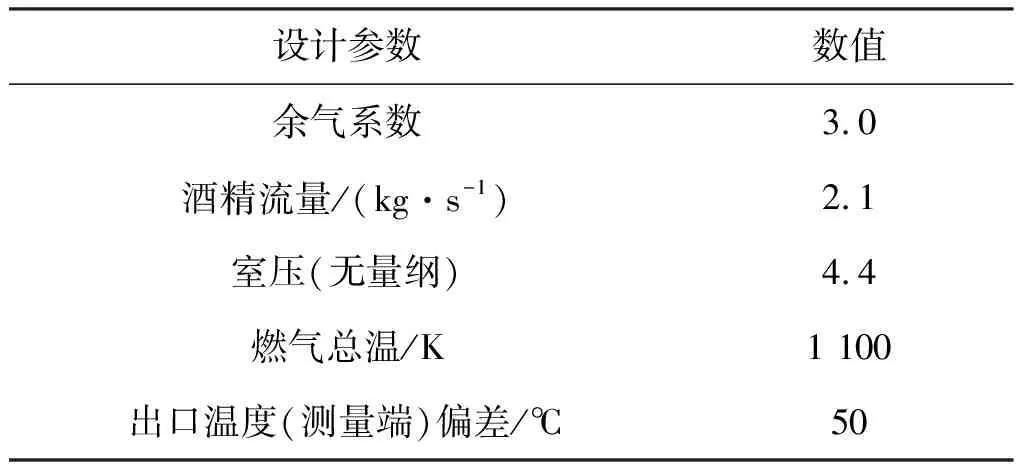

表1 燃气发生器设计参数

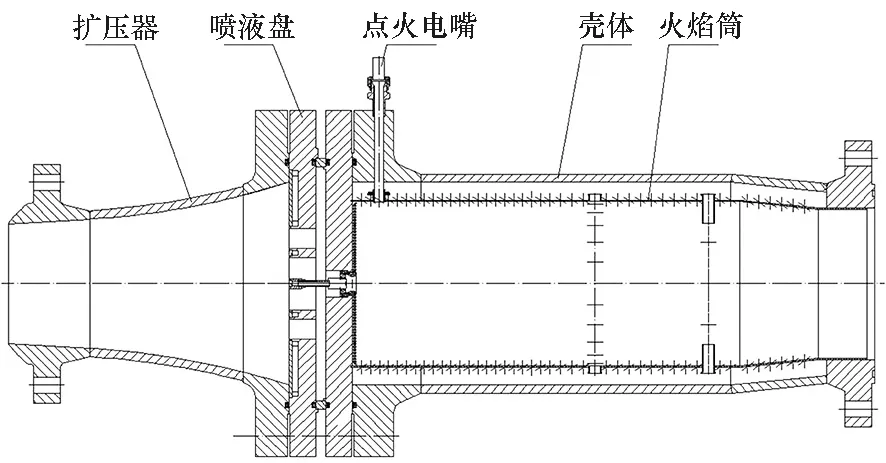

设计的多点喷射空气、酒精燃气发生器结构组成主要包括进口扩压器、离心喷嘴、两级旋流器、喷液盘、点火电嘴、火焰筒及壳体等,具体示意图如图1所示,工作原理如图2所示。

图1 燃气发生器结构示意图Fig.1 Structure diagram of gas generator

图2 工作原理Fig.2 Principle drawing of gas generator

常规的航空发动机燃烧室进口为环形结构,而该型燃气发生器为圆筒形,因此扩压器设计为锥筒收口。

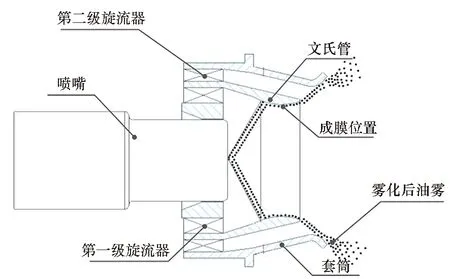

喷嘴性能直接影响到燃气发生器的燃烧性能,本方案中采用双油路离心式喷嘴,结合两级旋流器共同工作,如图3所示,其工作原理在于:雾化时,燃料在喷嘴的供应压力下进行一次雾化,紧接着在两级旋流器的共同作用下进行二次雾化。由于旋流器的作用,雾化后的燃油在文氏管内表面形成油膜,并在出口处产生剪切破碎[7]。

图3 喷嘴雾化过程示意图Fig.3 Spray process of pressure-swirl injector with swirler

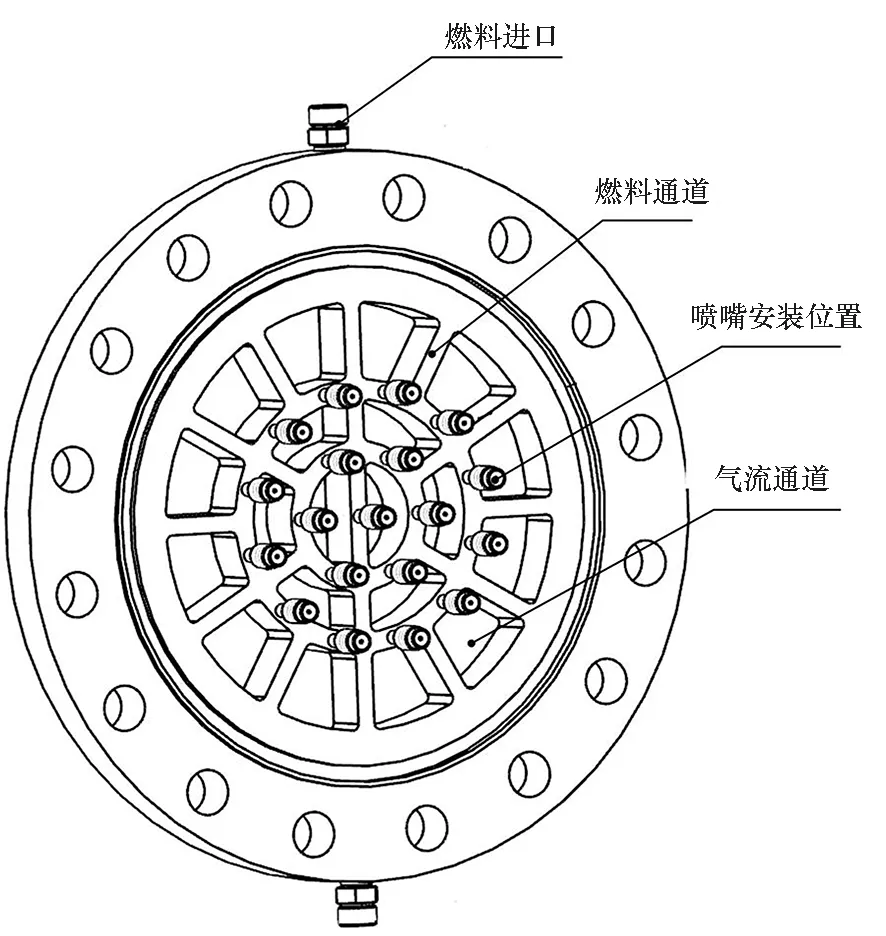

为了解决现有燃气发生器存在的容积流量较大带来的尺寸过大问题,重新设计了燃烧组织方式,燃烧组织采用布置在同一平面,即借鉴液体火箭发动机燃烧室推力室头部设计方法,设计燃料喷液盘(如图4所示),通过多点喷射的方式将燃料注入火焰筒中参与燃烧;喷液盘主要由燃料分流盘、流道盖板、离心喷嘴安装孔等组成。燃料分流盘采用整体机加工,在一整块圆形毛料上铣出气流通道与燃料分流槽(燃料通道),将整体机加工的流道盖板焊接在燃料分流槽上;进油接头、喷嘴进油管分别焊接在分流盘上[16]。

孤植采用全样本调查方式;绿篱采用样方调查方式,随机抽查3个样方,4m2/样方,栽植25株/m2,每个样方样本量100株;片植采用样方调查方式,随机抽查3个样方,20m2/样方,栽植5株/m2,每个样方样本量100株。

图4 喷液盘三维结构示意图Fig.4 3D structure diagram of injection tray

燃气发生器火焰筒上游区域沿周向布置两个互为角度的点火电嘴,有效保证低温(达到253 K)来流条件下的点火率。为有效保证燃气发生器长时间安全运行,火焰筒头部设计采用“冲击+气膜”的冷却方式(如图5所示),低温空气通过开设在燃料分流雾化装置上的若干孔冲击在挡溅盘上形成冲击冷却,之后通过挡溅盘上均匀分布的大量倾斜小孔进入燃烧区,在挡溅盘高温侧形成一层均匀气膜,减少高温燃气与挡溅盘之间的对流传热,将挡溅盘温度控制在金属长期许用工作温度下[16]。

图5 火焰筒头部冷却结构示意图Fig.5 Cooling structure diagram of combustion liner head

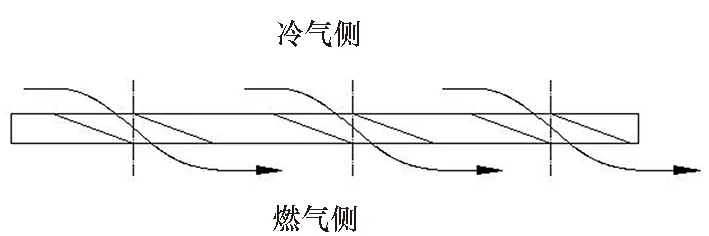

火焰筒壁面采用多斜孔气膜冷却(如图6所示),通过火焰筒壁面均匀分布的大量倾斜小孔进入火焰筒,在火焰筒内壁形成一层均匀的气膜,将火焰筒内高温燃气与金属壁面隔开,有效降低了高温燃气与金属壁面的对流传热,使得火焰筒壁面温度控制在金属长期许用工作温度下[16]。

图6 火焰筒壁面多斜孔冷却结构示意图Fig.6 Cooling structure diagram of combustion liner wall

燃气发生器的基本工作流程如下:高速气流进入扩压器后,在扩压器等压力梯度渐扩通道的作用下,气流速度逐渐降低至火焰筒进口所需数值,经扩压器减速后的新鲜空气一部分由头部装置进入火焰筒,一部分进入火焰筒与壳体之间的环形通道,通过开设在火焰筒壁面的各类孔(包括气膜孔、补燃孔及掺混孔)进入火焰筒;火焰筒头部进入的新鲜空气在轴向旋流器的作用下,在燃烧区域形成有利于火焰稳定的回流区,并与离心喷嘴喷射出的燃料充分混合形成可燃混合物,通过布置在火焰筒壁面上的高能等离子点火电嘴直接点火燃烧,燃烧后形成的高温燃气与掺混孔进入的低温空气进行高效掺混,在发生器出口形成满足需要的高温燃气[16]。

2 试验系统

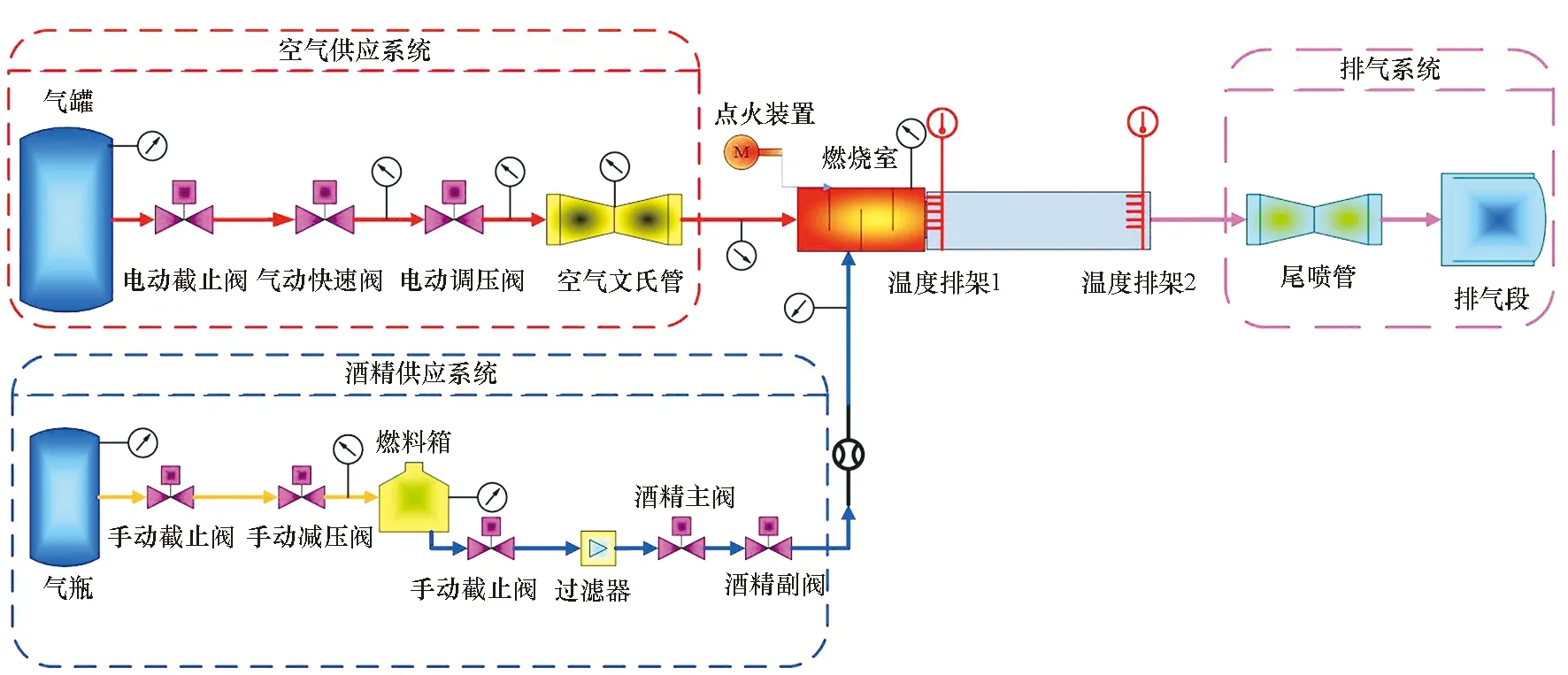

燃气发生器试验系统包括喷雾试验系统及热试车试验系统,原理图分别如图7、图8所示。其中喷雾试验系统主要用于喷嘴性能的测试及筛选,主要构成包括试验对象、雾化台、供应系统、测控系统及测量设备(主要包括单反相机及马尔文粒径测量仪等)。

图7 喷雾测试平台原理示意图Fig.7 Schematic diagram of spray test platform

图8 燃气发生器热试车原理示意图Fig.8 Hot test schematic diagram of gas generator

热试车试验系统主要用于开展燃气发生器的点火试验及燃烧性能研究试验等,包含推进剂(空气与水(酒精模拟工质))供给系统、测量控制系统及排气系统等。

空气供给系统包含气罐及管道阀门组件等。水(酒精模拟工质)供给系统包含储罐、挤推系统及吹除系统等[7]。

测量控制系统包括运行时序控制及参数测量等,所采用的相关测量设备包括压力传感器、温度传感器及流量计等。其中,压力传感器采用压阻式压力变送器,最大响应频率达到30 kHz,全量程测量精度达到0.5%;温度传感器采用耙式结构,测量精度达到±1 K;流量计则采用涡轮流量计,全量程精度达到1%[7]。

3 试验结果与分析

3.1 喷雾性能

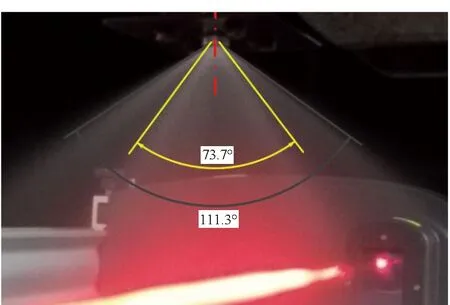

衡量喷雾性能的主要指标包括喷雾锥角、喷雾粒径等,相关结果如图9、图10所示。其中,图9给出了喷注压降为2.5 MPa工况下对应的单喷嘴喷雾场。由图9可知,喷雾分两层,界面清晰明显,对应的锥角分别为111.3°、73.7°,与设计值(2.5 MPa喷注压降下对应内外两层锥角的设计值分别为104°、70°)基本保持一致。

图9 单喷嘴设计工况下的喷雾场Fig.9 Photograph of spray field under design condition

图10 不同截面上的SMD值随喷注压降的变化曲线Fig.10 SMD with pressure drop of different cross-section

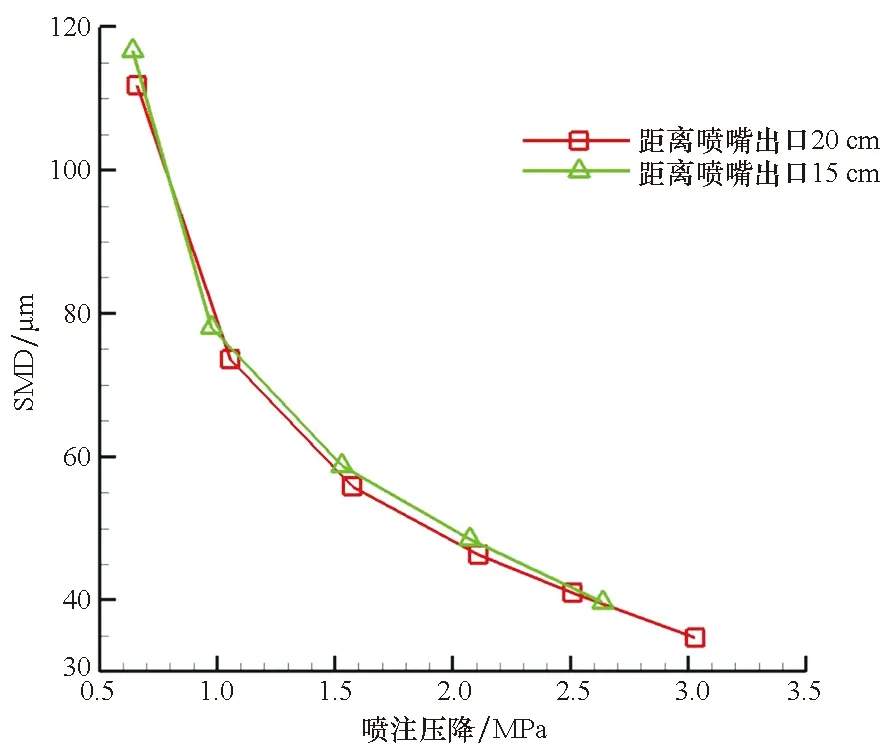

喷嘴不同喷注压降下不同截面上的SMD分布如图10所示,由图可知,同一测量高度(喷嘴出口中心至激光轴中心之间的距离)下,随着喷注压降的增大,SMD值逐渐变小,但这种趋势在开始时比较明显,当喷注压降达到1.5 MPa后,随着喷注压降的增大,SMD值的减小趋于平缓;设计工况下(喷注压降对应为2.5 MPa)喷嘴SMD值达到40 μm左右,优于设计指标50 μm;随着喷注压降的增大,各测量高度下所测得到的SMD值表现的趋势及大小基本保持一致,因此,相关的喷雾对比试验测量位置均设置在距离喷嘴出口中轴线下游15 cm高度处。

3.2 点火特性

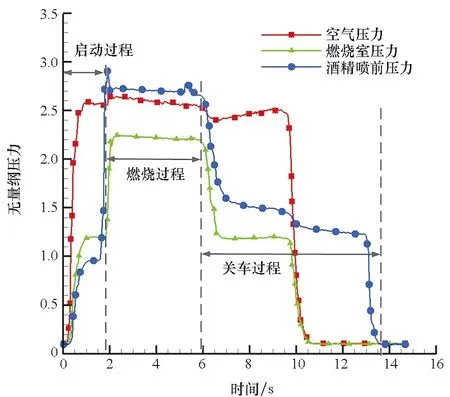

针对设计的多点喷射燃气发生器,开展了一系列的点火试验,出于安全考虑,选取燃气流量为30 kg/s作为点火特性研究工况,相关曲线如图11所示。由图可知,与常规燃气发生器保持一致,点火试验分为启动过程、燃烧过程及关车过程三个典型过程。其中,启动过程指的是从空气、酒精依次进入燃烧室至两者在燃烧室内建压的过程;燃烧过程指的是燃烧室建压后维持压力稳定工作的过程;关车过程指的是酒精供应阀门关闭、吹除过程直至空气供应阀门关闭的过程。

图11 燃气发生器30 kg/s流量工况下压力曲线Fig.11 Operation pressure curves of gas generator under 30 kg/s mass flowrate condition

通常采用点火时间及着火延迟时间来评价燃气发生器的启动性能,相关曲线如图12所示,在此定义点火时间ti为燃气发生器酒精喷前压力突跃时刻至燃烧室压力突跃时刻的间隔;着火延迟时间ts则定义为燃气发生器燃烧室压力突跃时刻至燃烧室压力达到稳态压力值的95%之间的时间间隔[7,11,18]。由图可知,燃气发生器在30 kg/s工况下的点火及着火延迟时间分别约为0.14 s、0.25 s,相比于该工况下的空气压力达标时间1.1 s而言,可以认为:在忽略燃料雾化、蒸发及混合等毫秒量级时间的前提下,燃气发生器点火时,酒精基本上是在喷入燃烧室的同时被点燃,即点火时间很短;此外,点着后的火焰传播速度较快,使得燃烧室压力在很短的时间内达到稳定值,即着火延迟时间同样较短[7]。

图12 燃气发生器启动阶段曲线Fig.12 Start-up curve of gas generator

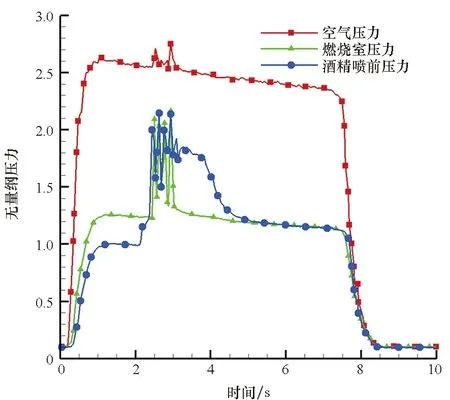

为了适应引射器多工况工作条件,同时探究燃气发生器贫油点火边界,在此针对燃气发生器开展了贫油点火极限探究试验,安全起见,此项工作仍基于30 kg/s流量工况开展,通过调节酒精流量改变推进剂的余气系数α,实现多种试验工况,相关试验工况及试验结果如表2所示。其中,中途熄火对应的工况工作曲线如图13所示,可知,在2.4 s时刻,燃烧室压力出现陡增,表明燃气发生器点火成功,但此时燃烧产生的热量与空气带走的热量基本持平,燃烧出现振荡,造成燃气发生器熄火,说明此时的余气系数基本达到贫油点火极限。

图13 燃气发生器贫油点火极限工作曲线Fig.13 Test curve of gas generator under the lean ignition limit

表2 贫油点火试验工况及结果

3.3 设计工况性能

燃气发生器设计工况下的工作曲线如图14所示,可知,发生器启动迅速,燃烧室压力曲线平稳,流量及压力满足设计指标要求。

图14 燃气发生器设计工况下工作曲线Fig.14 Operation curves of gas generator under the design condition

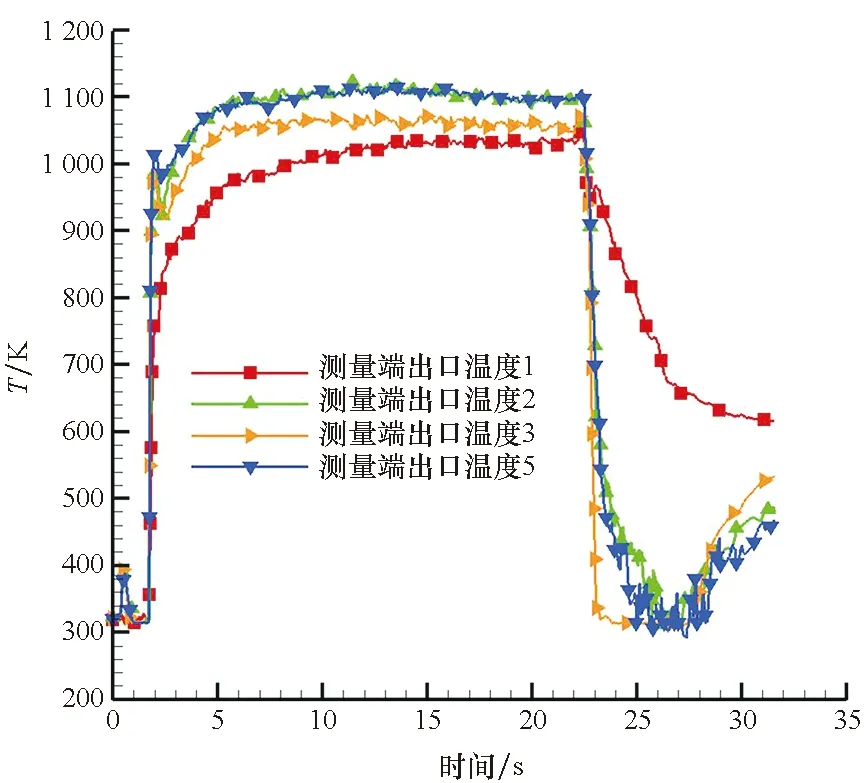

燃气发生器测量端出口温度(图8所示的温度排架2,测点按从上到下顺序依次编号)的分布如图15所示,由图可见,同一径向截面上温度的分布呈现中间高、两侧低,这符合管路的热防护设计;此外,同一径向截面上温度的偏差保持在50 K以内,满足设计指标要求。根据航空发动机燃烧室常用的出口温度评价指标——温度径向分布系数来分析燃气发生器测量端出口温度的分布均匀性,温度径向分布系数计算式如下[7]:

图15 测量端出口温度曲线Fig.15 Measurement section temperature distribution curves

式中,trmax、tin及tout分别表示燃气发生器出口某截面径向剖面最高温度、来流平均温度及出口平均温度。

鉴于数据有限,将燃气发生器径向排架温度视为径向剖面温度,经过数据分析计算得到燃气发生器设计工况下的径向分布系数为8.6%,优于航空发动机燃烧室对出口燃气的均匀性指标要求(小于10%)[7,19]。

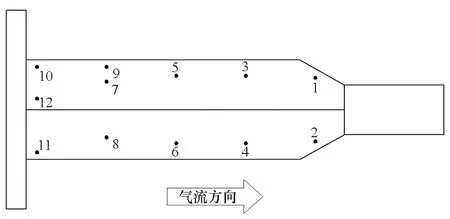

此外,为考核及验证火焰筒壁面多斜孔气膜冷却的有效性,试验过程中对火焰筒壁温进行了实时监测,具体测点布局及编号示意图如图16所示。

图16 火焰筒壁面温度测点分布Fig.16 Combustion liner temperature measuring point

燃气发生器设计工况下的火焰筒壁温曲线如图17所示,根据曲线可知,试验过程中火焰筒壁温已达到平衡,各壁面测点的温度均小于873 K,远远小于火焰筒材料GH3039长期允许的使用温度[7]。此外,火焰筒壁温沿气流方向分布呈现中间高、两端低,由此可见,燃烧基本集中控制在中上游,不存在火焰过长问题,提高了设备的安全性能。为验证火焰筒头部采用“冲击+气膜”冷却方式的有效性,给出了燃气发生器近100车次热试(约2 000 s工作时间)后的喷注面板实物图(如图18所示),可知喷注面板经长时间工作后,深颜色区域较少,且集中于旋流器周边,可以认为该型燃气发生器满足长时间安全运行要求。

图17 火焰筒壁面温度曲线Fig.17 Combustion liner temperature distribution

图18 喷注面板烧蚀照片Fig.18 Erosion photo of injection panel

4 结论

1)多点喷射结构燃气发生器技术方案可行,结构紧凑,点火可靠性高,启动迅速,运行平稳,出口温度场均匀,满足设计指标要求。

2)相对于现有应用引射领域内的燃气发生器而言,多点喷射结构方案大大提升了空间利用率,减小了辅助系统规模,有效保证了引射系统的小型化。

3)燃气发生器工作范围宽,贫油点火极限基本达到4.34,可满足引射系统多工况工作条件;此外,气膜冷却可保证燃气发生器长时间工作运行。

4)有效结合了液体火箭发动机推力室与航空发动机燃烧室的综合优势,为引射系统及相关领域提供了一种新型、高效、大流量、安全环保、小体积及启动快等特点的燃气引射气源方案。

5)本研究扩展了基于液体火箭发动机推力室与航空发动机燃烧室结构的燃气发生器的综合应用;为领域内燃气发生器的选型、设计及应用提供有力借鉴。