面向2025年版C-NCAP侧面碰撞工况的整车结构性能研究

张东明 钱志华 孙金霞 龚超 胡雪芬 赵毅

(蔚来,上海 200233)

1 前言

在机动车交通事故中,侧面碰撞事故约占事故总数量的41.8%[1],远超正面碰撞及追尾碰撞所占的比例。

国内外诸多机构制定了相应的规程用以评价车辆的安全性。经过十余年的发展,中国新车评价规程(China-New Car Assessment Program,C-NCAP)测试项目覆盖了乘员保护、行人保护及主动安全等多个方面。根据规划,2025 年版C-NCAP 管理规则将对碰撞工况进行升级,由新型移动变形壁障(Advanced European Mobile Deformable Barrier,AEMDB)更新为中国先进移动变形壁障(Advanced Chinese Mobile Deformable Barrier,SC-MDB),进一步提高了对车辆侧碰性能的要求。

本文对比2种壁障的特性及某车型在采用2种壁障时碰撞结果的差异,分析采用新规程条件下整车侧面碰撞开发面临的问题,并提出相应的改进方向。

2 壁障差异分析

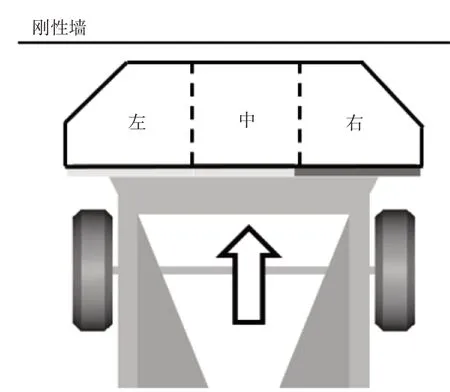

不同碰撞试验结果主要受侧面碰撞壁障台车自身质量、碰撞速度、离地高度、变形区尺寸以及变形区刚度等因素的影响,离地高度为壁障台车车轮最下端与变形区下表面的垂向高度差,变形区尺寸为壁障台车前端可变形区域(材料多为蜂窝铝)的宽度、高度及厚度,如图1所示。AE-MDB和SC-MDB台车参数如表1所示。

表1 AE-MDB与SC-MDB台车参数

图1 壁障台车主要尺寸

由表1 可知:SC-MDB 台车比AE-MDB 台车质量增加300 kg,碰撞速度提高10 km/h,整体碰撞能量提升75%;变形区宽度增加100 mm,对部分短轴距车型,C 柱与壁障台车重叠量增大,承载增加;变形区厚度增加100 mm,考虑到绝大部分车型的侧面碰撞工况中壁障变形区未完全压溃,此变化对整车侧面碰撞性能影响较小。

针对壁障台车变形区刚度,构建壁障台车刚性墙冲击模型进行有限元分析,如图2所示。设置一面全约束的刚性墙,将AE-MDB 和SC-MDB 台车按相应碰撞速度撞击刚性墙,读取撞击过程中刚性墙压强。考虑到AE-MDB和SC-MDB台车变形区蜂窝铝在其宽度方向上分为3个区域,冲击力按照3个区域分别读取,分析结果如图3所示,其中台车位移为自壁障台车与刚性墙接触时起壁障台车移动的距离。

图2 壁障台车刚性墙冲击模型

图3 壁障台车刚性墙冲击模型碰撞冲击压强

由图3 可知:AE-MDB 台车变形区左、中、右侧的半程压强(即壁障压溃一半厚度时的单位面积冲击力)分别为240.1 kN/m2、313.5 kN/m2、234.2 kN/m2;SC-MDB 台车变形区左、中、右侧的半程压强分别为319.6 kN/m2、298.9 kN/m2、327.4 kN/m2。 AEMDB 台车变形区左、右2 个区域单位冲击力基本一致,中部的单位冲击力比两侧高约30%,呈现“中间硬、两边软”的规律。这种设计将较多的碰撞载荷传导至B 柱,对B 柱性能要求较高,而车门区域的碰撞载荷相对较低。SC-MDB 台车变形区左、中、右3 个区域单位冲击力差距小于10%,刚度基本一致。

对比2 种壁障台车可以发现,AE-MDB 台车中部区域的单位冲击力与SC-MDB 台车的单位冲击力基本一致,但左、右2 个区域的单位冲击力显著偏低,因此,SC-MDB 台车碰撞工况下车门将承担更大比例的碰撞载荷,SC-MDB 台车碰撞能量的提升对车门的要求将高于对B 柱的要求。

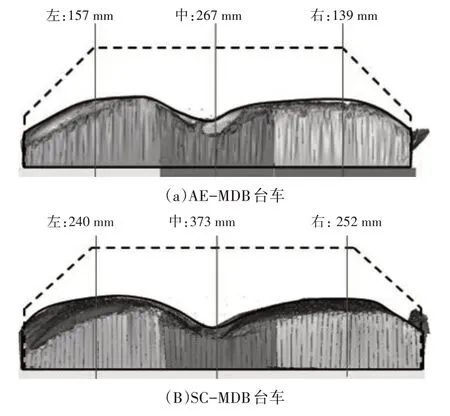

基于某车型,分别利用AE-MDB 台车和SCMDB 台车进行侧面碰撞有限元分析,碰撞后壁障台车的变形及溃缩量如图4所示。2种壁障台车的变形模式基本一致,中部区域及左、右边界位置溃缩量较大,左、右侧中部溃缩量较小,壁障台车整体变形呈现波浪状。SC-MDB台车左、中、右3个区域侧溃缩量较AE-MDB台车分别高83 mm、106 mm、113 mm,差异较小。

图4 AE-MDB及SC-MDB台车变形及溃缩量

3 整车侧面碰撞模拟分析

在侧面碰撞试验中,壁障台车的碰撞载荷主要由试验车辆前、后车门及B 柱承担。对于特定轴距及离地高度的试验车辆,C 柱及门槛也可承担部分碰撞载荷。基于某车型分别进行AE-MDB 及SCMDB 台车的侧面碰撞模拟分析,提取2 个工况下该车型B 柱最大侵入量、C 柱最大侵入量和车门最大侵入量,如表2所示,其中AE-MDB台车碰撞工况对应的侵入量均已化归为100%。

表2 某车型侧面碰撞工况下结构最大侵入量%

由表2 可知,在SC-MDB 台车碰撞工况下,B 柱最大侵入量增加22%。2 种工况下B 柱变形如图5所示。SC-MDB 台车碰撞工况下B 柱变形模式及B柱外板变形区域与AE-MDB 台车碰撞工况下保持一致,但B 柱外板变形区变形程度提高。SC-MDB台车碰撞工况C 柱最大侵入量提高了216%,其原因主要包括:SC-MDB 台车的右边界位于分析车型的C 柱区域,对C 柱造成较大冲击;SC-MDB 台车右侧变形区刚度较AE-MDB台车显著提升。

图5 SC-MDB与AE-MDB台车碰撞工况B柱变形情况

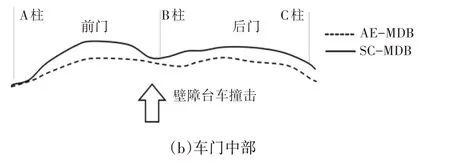

车门变形轮廓线如图6 所示。SC-MDB 台车碰撞工况下前、后车门上部(腰线位置)侵入量分别增加10%和19%,变形模式与AE-MDB 台车碰撞工况基本一致。此区域侵入量增加相对较小,主要是因为试验车辆车门上部不在壁障台车变形区撞击区域内。由于车门中部已能被壁障台车变形区域覆盖,在SC-MDB 台车碰撞工况下前、后门侵入量分别增加39%和57%,侵入量增幅较车门上部区域明显变大。

图6 SC-MDB与AE-MDB台车碰撞工况车门变形轮廓线

从变形模式上看,不同于AE-MDB 台车碰撞工况下门板的整体变形,SC-MDB 台车碰撞工况下前门中部呈现弯曲变形,变形后前门状态如图7所示。SC-MDB台车碰撞工况下碰撞后前门防撞梁弯折变形较大。在这种弯曲变形模式下,车门整体存在滑入乘员舱的趋势,车门侵入量大幅增加,提高了车门铰链、锁钩断裂的风险[2-3]。试验车辆的后门被壁障台车变形区完全覆盖,因此SC-MDB 台车碰撞工况下后门中部的变形模式仍以整体变形为主。由前门变形模式可以预见,对于一些轴距较长的车型,若壁障变形区无法完全覆盖后车门,则后门变形模式将变为弯曲变形。

图7 SC-MDB台车碰撞工况前门变形状态

通过对比B 柱变形和车门变形可以发现,SCMDB 台车碰撞工况下B 柱变形增加量小于车门变形增加量,这也印证了前文关于壁障台车变形区刚度的论述,即SC-MDB 台车变形区左、右两侧区域刚度提升,其相对于AE-MDB 台车提升的碰撞能量将更多地传递至车门,因此车门侵入量增加大于B柱侵入量的增加。

4 SC-MDB台车碰撞工况结构优化措施

针对SC-MDB 台车碰撞工况下的结构优化措施可分为B 柱优化和车门优化2 个方面。首先,尽管SC-MDB 台车碰撞工况下B柱变形模式未发生明显变化,但B 柱是侧面碰撞工况下主要的承载件及吸能件,仍需加强B 柱结构(尤其是B 柱变形吸能区)以吸收SC-MDB 台车的碰撞能量提升。激光拼焊技术是一种行之有效的方案,如图8所示,以拼焊分缝位置及B柱外板上、下段厚度作为优化变量,利用试验设计(Design of Experiments,DOE)方法优化出满足B柱侵入量要求且质量最轻的方案。该方案可在保证B 柱结构强度的前提下,最大限度地限制质量增加。

图8 B柱外板拼焊方案

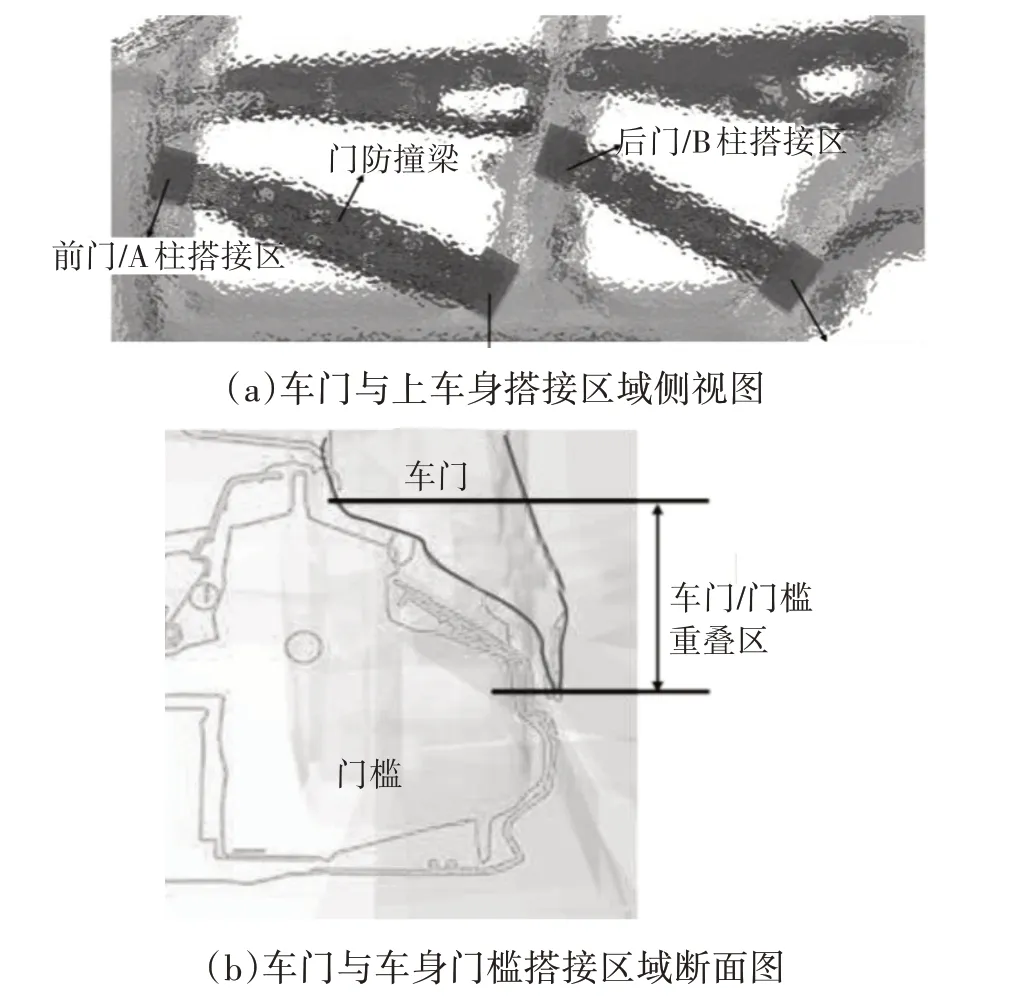

SC-MDB 台车碰撞工况下车门的弯曲变形一方面显著增大了乘员保护的难度,另一方面增大了因车门锁钩、铰链失效造成车门整体脱落的可能[4]。为此,一方面需要加强车门防撞梁、腰线加强板等承力件,加强方式包括提升材料强度、增大截面和厚度尺寸;另一方面,车门与B 柱、C 柱以及门槛之间的关键搭接区域(见图9)应保证足够的搭接面积,确保车门碰撞载荷有效传导至车身结构。

图9 车门与车身关键搭接区域

基于DOE 优化方法,试验车辆B 柱外板变形区料厚需提升30%,前车门防撞梁料厚提升35%,腰线加强板材料强度提升50%,分析结果如表3 所示。实施上述方案后B 柱侵入量降低20%,车门侵入量平均降低14.3%,均与AE-MDB 台车碰撞工况下的侵入量相近。相对于传统的一体式B 柱外板,基于DOE的B柱外板拼焊方案可在满足侵入量要求的前提下,质量减轻15%。

表3 某车型SC-MDB工况优化方案分析结果%

5 结束语

本文通过构建刚性墙冲击模型对比分析了AE-MDB 台车与SC-MDB 台车的特性,同时基于某试验车辆有限元分析结果,对比了2 种工况下整车侵入的差异和变化,提出了优化措施,可得出如下结论:

a.SC-MDB台车相对于AE-MDB台车碰撞能量增加75%;SC-MDB 台车变形区左、右两侧区域刚度较AE-MDB 台车提升约30%。壁障台车升级后,车门侵入量的增加大于B柱侵入量的增加。

b.SC-MDB 台车碰撞工况下B 柱变形模式及变形区域未发生变化,变形程度及侵入量增加。为提高B 柱强度并降低侵入量,需对B 柱进行加强,提升吸能量。

c. SC-MDB 台车碰撞工况下,车门由AE-MDB台车碰撞工况下的整体变形侵入变为弯曲变形侵入,在增大侵入量的同时增加了车门脱落的风险。因此,需要加强车门防撞梁、腰线加强板,并保证车门与车身的关键搭接区域有足够的搭接面积,在控制弯曲的同时将碰撞载荷传导至B 柱、C 柱,保证整车结构完整性。