蒸发结晶在粗硫酸镍回收工序中的应用

邓文涛 张冰 吕世杰 付伟岸

〔摘 要〕基于粗硫酸镍回收工序的结晶理论介绍了多种粗硫酸镍回收工序的蒸发结晶方法,简述了“真空蒸发+冷冻结晶”和“电热浓缩+水冷结晶”两种工艺方法在粗硫酸镍回收工序的应用情况和分析了生产实践过程中两种蒸发设备存在的主要问题。以满足最大脱镍量505.37 t/a为设备选型基准,对比分析了两种粗硫酸镍回收工艺方法的主要技术控制参数及其在主要设备投资和经营成本的差异,为粗硫酸镍回收工艺的方案选择提供参考和建议。

〔关键词〕粗硫酸镍回收;真空蒸发;冷冻结晶;电蒸发;水冷结晶

中图分类号:TF811 文献标志码:B 文章编号:1004-4345(2023)01-0011-05

Application of Evaporative Crystallization in Crude Nickel Sulfate Recovery Process

DENG Wentao, ZHANG Bing, LYU Shijie, FU Weian

(China Nerin Engineering Co., Ltd., Nanchang, Jiangxi 330038, China)

Abstract Based on the crystallization theory of crude nickel sulfate recovery process, the paper introduces several evaporative crystallization methods of crude nickel sulfate recovery process, and briefly describes the application of “vacuum evaporation + freezing crystallization” and “electro-thermal thickening + water-cooled crystallization” in crude nickel sulfate recovery process and analyzes the main problems of the two evaporation equipment in production practice. Taking the maximum nickel removal capacity of 505.37 t/a as the basis for equipment selection, the paper compares and analyzes the main technical control parameters of two crude nickel sulfate recovery process methods and their differences in main equipment investment and operating costs, thus providing reference and suggestions for the selection of crude nickel sulfate recovery process.

Keywords recovery of crude nickel sulfate; vacuum evaporation; freezing crystallization; electro-thermal vaporization; Water-cooled crystallization

1 粗硫酸鎳回收理论简述

镍作为电解过程中的一个有害杂质,在火法精炼过程中很难除去。电解精炼过程主要以Ni2+离子的形式进入电解液,当镍离子在电解液中富集到一定程度,即Ni2+的质量浓度ρ(Ni2+)≥15 g/L时,将显著增加电解液的密度和黏度,增大电解过程的电能消耗,影响阴极铜产品质量,因此必须定期脱除溶液中的镍以保持电解液成分的稳定[1]。经过脱铜和脱杂电积处理后的电解液,一般ρ(Cu2+)<1 g/L(多为0.1~0.5 g/L),含游离酸300 g/L以上,如前序有高酸结晶法生产粗硫酸铜工段,其脱杂电积后液ρ(H2SO4)可达350~450 g/L,送往回收粗硫酸镍的母液ρ(Ni2+)也将在26 g/L以上[2]。

从电解液中回收粗硫酸镍是一个物理过程。基于硫酸盐的结晶理论[3]可知,不同温度下,电解液中硫酸的浓度与硫酸盐的溶解度存在一定的平衡关系,通过控制温度和溶液酸度的变化,利用溶液中硫酸盐的溶解度差异,可将硫酸盐结晶分离从而获得产品。图1为溶液中硫酸镍的饱和浓度与酸度在不同温度下的关系曲线[4]。

由图1可知,当溶液酸度升高或温度降低时,溶液中镍离子饱和浓度都相应降低;溶液酸度越高,不同温度下硫酸镍饱和浓度数值差异也随之减小,当溶液中的酸度超过1 000 g/L时,溶液中硫酸镍饱和浓度降至很小。

2 常见粗硫酸镍回收工艺

粗硫酸镍作为电解车间的主要副产品,回收工艺与其产能大小的关联性较大。产能规模较小时,多采用萃取法和离子交换法;产能规模较大时,宜采用直火浓缩法、“真空蒸发+冷冻结晶”法以及“电热浓缩+水冷结晶”法。以下针对产能规模较大时的3种工艺进行介绍。

2.1 直火浓缩法

直火浓缩法一般分为两个阶段进行,先进行预先蒸发,在衬铅的浓缩槽内用蒸汽浓缩至密度1.48~1.5 t/m3,然后再送往钢制的直火浓缩锅内进行直火蒸发,用煤作燃料[5]。溶液一直浓缩到密度为1.6~1.65 t/m3,此时溶液中ρ(H2SO4)高达1 200 g/L,溶液中的镍以无水硫酸镍形态析出,溶液中的其他杂质大部分也混入无水硫酸镍中。经澄清分离后,上清液为浓缩酸液,ρ(Ni2+)<5 g/L,可返回铜电解车间;无水硫酸镍可送去生产精制硫酸镍。

直火浓缩法设备简单、镍直接回收率高、母液含镍少,但其缺点是硫酸的损失大,通常有10%~20%的硫酸被蒸发,车间酸雾大,环境污染严重,加上需人工出料,劳动条件恶劣[6]。直火浓缩锅腐蚀严重,寿命很短,一般为3~6个月。除设备条件简陋的工厂外,一般不宜采用直火浓缩法生产粗硫酸镍。

2.2 “真空蒸发+冷冻结晶”法

“真空蒸发+冷冻结晶”法适用于蒸汽成本较低,环保要求较高的冶炼厂。通过真空蒸发工序将溶液中的H2SO4的质量浓度提高到400 g/L,再通过制冷机组强制冷却的办法将溶液的温度降低至比自然冷却或水冷却更低的温度。根据生产实践经验,经真空泵持续向蒸发器体系抽真空度,维持体系达到-0.065~

-0.085 MPa(表压)的真空状态,电解液起始沸点约为67.5 ℃,蒸发浓缩后终点沸点约为95 ℃,蒸发终液溶液质量密度为1.42~1.48 t/m3。冷冻结晶以-20 ℃以下为宜。在此条件下,硫酸镍在质量分数为28%~45%硫酸溶液中,溶解度仅为1.0%~1.6%,即相当于母液中ρ(Ni2+)为4.7~7.5 g/L,结晶效率显著提高[7]。冷冻结晶后液需用蒸汽间接加热至60~80 ℃后返回电解工序。

应注意,采用“真空蒸发+冷冻结晶”法产粗硫酸镍时,需控制冷冻前液中ρ(H2SO4)不超过450 g/L。因为如果真空蒸发后液含酸过高,后序结晶的颗粒过细,会导致脱酸不易,引起后续精制硫酸镍的过程中碱的消耗偏高。

2.3 “电热浓缩+水冷结晶”法

电热浓缩的工艺原理与直火浓缩法基本相同,它是用3根石墨电极插入装有溶液的浓缩槽,电源装置输出较高的电流到电极,通过溶液自身的电阻产生热量,使溶液沸腾。溶液由高位槽连续自流入电热蒸发器,在常压状态下蒸发水分从而使溶液浓缩[8]。蒸发出的汽体由排汽系统送酸雾吸收塔净化后排放,浓缩液连续溢流至水冷结晶槽,槽内温度控制在结晶终点温度,冷却产出的结晶浆液送压滤机,得到粗硫酸鎳产品。

3 两种粗硫酸镍回收工艺的应用对比

如上所述,直火浓缩法虽然设备简单、镍直收率较高,一度在小型铜冶炼厂采用,但其燃烧与蒸发设备不密闭、酸挥发多、能耗大、环境污染严重、操作环境恶劣、劳动强度大等缺点突出,已逐步被替代,一般不推荐采用。目前,有一定规模的正规冶炼厂主要采用的是“真空蒸发+冷冻结晶”法和“电热浓缩+水冷结晶”法。

3.1 “真空蒸发+冷冻结晶”法

根据电解精炼车间阳极板成分核酸所需脱除的镍量,抽取一定体积的电积除杂后液送至硫酸镍回收系统,先通过真空蒸发将这部分电解液浓缩,以提高溶液中的镍离子浓度和酸度;然后,将蒸发浓缩后液送至预冷槽冷却至40 ℃;再送至冷冻结晶槽中冷却到-20 ℃进行结晶。所得滤渣即为粗硫酸镍,堆存后外售。过滤后的回收酸经泵送至预冷板式换热器作为冷却媒介对除杂后液进行预冷,当脱砷终液温度达到40 ℃左右时返回电解车间。

广西某厂硫酸镍车间采用的即为该工艺,该厂的工艺设备连接情况如图2所示。

高酸的真空蒸发对设备防腐要求高。该工艺要求容器内处于-0.065~-0.085 MPa的真空状态,且需将蒸汽夹套加热。因此普通的金属及其合金材料,例如钛、M2507等不能满足工况要求。实践生产中常用的是闭式搪瓷蒸发釜,该设备具有搪瓷玻璃稳定性和金属强度的双重优点,且外观光滑,耐腐蚀、抗冲击、绝缘、耐热、耐磨、密封等性能均较好。闭式搪瓷蒸发釜的设备结构如图3 所示。

根据真空蒸发工艺要求,设备需采用饱和蒸汽通过夹套对内腔加热。然而,技术人员在生产实践中发现,蒸汽的温度对搪瓷蒸发釜的使用效果影响很大。间断性作业容易使搪瓷蒸发釜产生“崩瓷”现象,其主要原因是中断作业后,搪瓷层遇冷,从而产生热急变,使搪瓷产生的应力超过其使用应力,导致搪瓷被破坏,发生爆瓷。因此,一般要求搪瓷蒸发釜的使用温度不高于200 ℃,耐温急变冷冲击小于110 ℃,热冲击小于120 ℃。试生产投料时,宜对蒸发前液预热,缩减溶液温度与釜体温差。蒸汽阀门不宜操作过频和过快,搪瓷釜升降温均应缓慢且均匀,分级进行冷却。

3.2 “电热浓缩+水冷结晶”法

与“真空蒸发+冷冻结晶”法相比,“电热浓缩+水冷结晶”法工艺流程相对较短。电积脱杂后液由高位槽连续自流入电热蒸发器,蒸发器通过较高的电流下的石墨电极提供热源,加热溶液至170 ℃,在常压状态下蒸发溶液中的水分。蒸发出的气体兑入一定量的冷风后由排气系统送“空冷冷却+填料塔洗涤+电除雾酸雾回收”装置,除酸雾效率大于95%。回收的酸雾返工艺回收利用。浓缩后液连续溢流至水冷结晶槽,经冷却循环水冷却至40 ℃后达到溶液的结晶终点温度。所得结晶浆液送压滤机后得到粗硫酸镍产品;滤液返回电解车间。

该工艺在内蒙古某厂硫酸镍车间得到了工程应用,其工艺设备连接图如图4所示。

电热浓缩后的溶液酸度高达1 100 g/L,因此对电热蒸发器所用材料的防腐要求比搪瓷蒸发釜更高。生产实践中,通常要求电热蒸发器槽体内衬约5 mm的铅。为了降低铅层受热温度,防止铅板被热应力撕裂,需用耐酸胶泥黏1层石棉后再砌3层耐酸耐温瓷砖。另外,其槽盖表面底层的防腐与槽体表面处理方法相同。电热蒸发器设备结构如图5所示。

由于该设备的防腐工艺复杂,对材质、制造的要求都较高。单台电热蒸发器的容积较小,容器内留存溶液较少,溶液蒸发效率高,但是由于石墨电极与酸性溶液接触,石墨电极表面溶液会发生爆沸,影响电极的使用寿命。在生产过程中,电热浓缩装置常采用温度放大器自动控制电解液温度,尽可能维持容器内部电解液温度恒定,但也容易造成电源的过流、过负荷保护和报警,从而引发设备故障。

3.3 两种工艺主要技术控制参数对比

两种粗硫酸镍回收工艺方法的主要技术控制参数如表1所示。

从表1中可以看出,两种粗硫酸镍回收工艺方法控制的溶液终点酸度不同。电蒸发溶液终点酸度为1 100 g/L,根据图1溶解度曲线,蒸发后液经水冷降温后溶液中的大部分硫酸镍将结晶析出。而真空蒸发的终点酸度限制为450 g/L。根据图1溶解度曲线,蒸发后液仍可溶解大量的硫酸镍,即溶液并未达到硫酸镍结晶析出饱和浓度。因此,真空蒸发后的溶液需要经低温盐水冷冻降温至-20 ℃后,才使溶液中的硫酸镍逐渐结晶析出。

3.4 投资成本对比分析

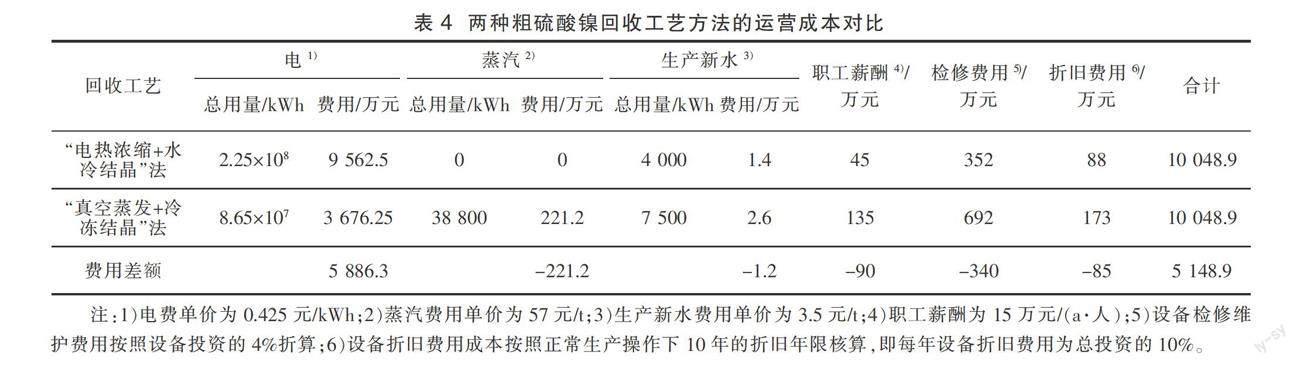

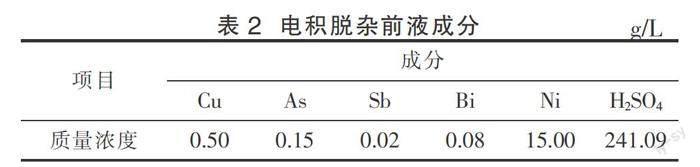

为更好地对比两种粗硫酸镍回收工艺方法的主要设备投资和经营成本在本项目中应用的差异,以500 kt阴极铜产能、最大脱镍为505.37 t/a为衡量设备选型基准进行对比。待处理的电积脱杂前液成分如表2所示。

电蒸发工艺溶液中镍的回收率为 90%,处理溶液最大量为505.37×1 000/(15×0.9 ×320)=116.99 m3/d;而真空蒸发工艺溶液中镍的回收率为65%,处理溶液最大量为505.37×1 000/(15×0.65×320)=161.98 m3/d。据此,两种粗硫酸镍回收工艺方法所需设备清单如表3所示。

经投资概算评估,“电热浓缩+水冷结晶”法的设备总投资约880万元,“真空蒸发+冷冻结晶”法的设备总投资约1 730万元。从表3中可以看出,“真空蒸发+冷冻结晶”法的设备数量是“电热浓缩+水冷结晶”法的两倍,因此其设备投资也约是“电热浓缩+水冷结晶”法的两倍,并且“电热浓缩+水冷结晶”法所需的厂房配置空间也更大,这将导致该方案的土建配套成本相应增加。

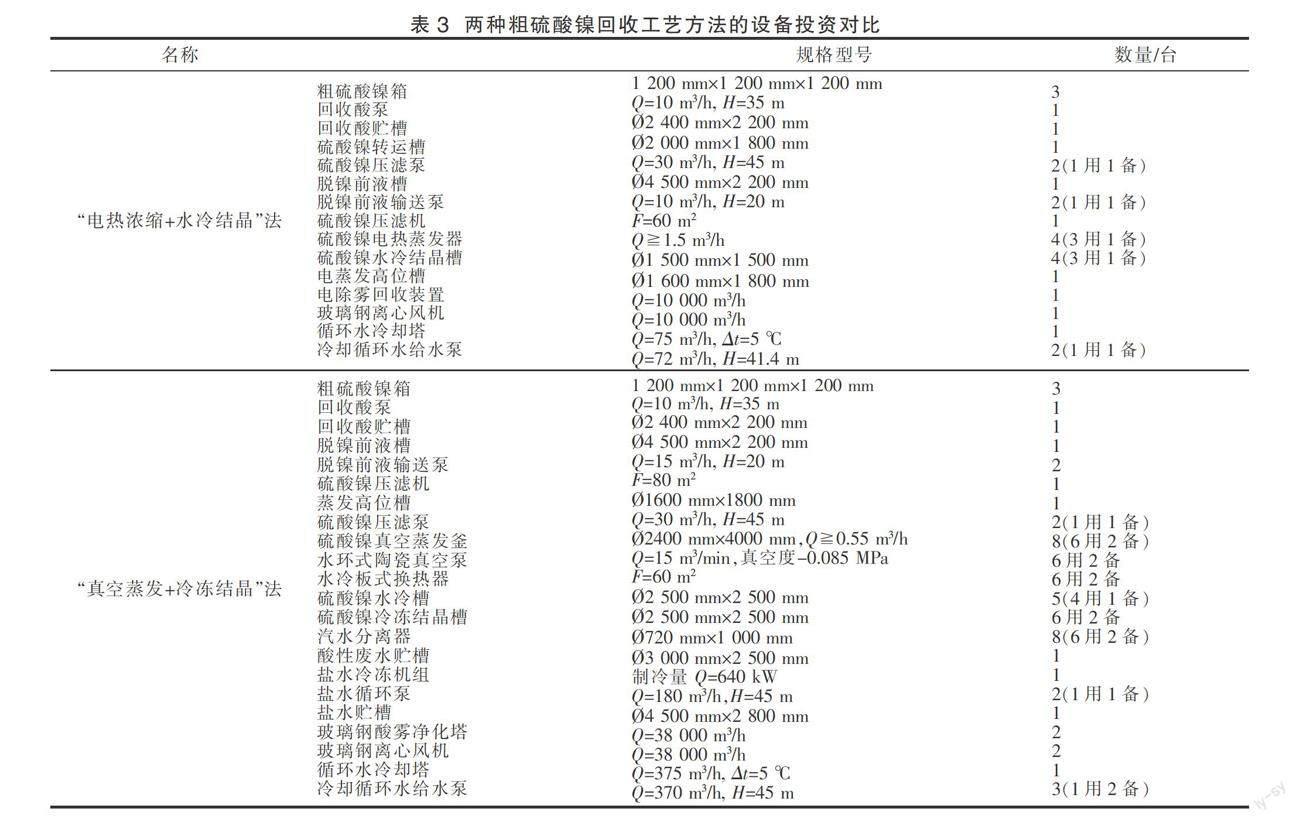

3.5 运营成本对比分析

两种粗硫酸镍回收工艺方法的运营成本对比分析如表4所示。

从表4的分析结果可以看出,“电热浓缩+水冷结晶”法的运营成本是“真空蒸发+冷冻结晶”法的两倍,其中“电热浓缩+水冷结晶”法的电费成本占总运营成本的95%。但“电热浓缩+水冷结晶”法的粗硫酸镍回收工艺流程短,脱镍效率高,可操作性强,自动化程度高,因此其在人工劳务薪酬、设备检修和设备折旧等方面的运营成本相对较少。“真空蒸发+冷冻结晶”法的蒸汽消耗量较大,更适合于自产蒸汽的冶炼厂应用。

4 结语

两种粗硫酸镍回收工艺方法均具有优缺点,在设备投资成本和运营成本兩个方面差异较大。“电热浓缩+水冷结晶”法的优点设备投资成本小,设备数量少,流程短,便于生产操作和自动化控制,其缺点是电耗高昂,生产运营成本高,适合于原料含镍成分波动大,电费便宜的工程应用。而“真空蒸发+冷冻结晶”法具备综合能耗低,环保效果好的优点,其缺点是设备投资较高,工艺流程长,适合于降低能耗控制碳排放的技术提升改造的冶炼工程应用。

参考文献

[1] 张均杰,葛晓明. 铜电解脱铜后液提取粗硫酸镍的生产实践[J]. 中国有色冶金,2011,40(5):15-18.

[2] 张海宝,章小兵,吕宝林,等. 冷冻结晶与水冷结晶回收硫酸镍工艺比较[J]. 有色冶金设计与研究,2017,38(6):45-47.

[3] 徐小董,黄超. 探索硫酸镍工艺参数控制标准、提高脱Ni效率[J]. 世界有色金属,2015(11):87-88.

[4] 张伟. 铜电解液常压蒸发浓缩除镍技术改造实践[J].中国有色冶金,2016,45(1):37-40.

[5] 杨洪光. 15万吨高纯阴极铜电解和净化的工艺设计[D]. 辽宁:东北大学,2009.

[6] 北京有色冶金设计研究总院,重有色金属冶炼设计手册—铜镍卷[M]. 北京:重工业出版社,2001.

[7] 苏峰,王爱荣.基于真空蒸发浓缩工艺提升硫酸镍产能技改实践[J].中国有色冶金,2020,49(4):14-17.