转炉造铜期温度异常探究及防治

石龙祥 丘雄贵

〔摘 要〕紫金铜业2021年转炉造铜期温度存在异常现象。根据出渣量多、造铜期残余渣层厚等明显迹象,以及热平衡核算,认为温度异常的原因是黏稠渣层覆盖阻碍了烟气散热,从而打破了炉内正常的热平衡状态。基于此结论,重点针对转炉造渣进行了分析,提出通过调整转炉渣型、改善冰铜质量等方式减少渣中四氧化三铁的含量,避免黏渣的出现的解决措施。

〔关键词〕转炉;造铜期;温度异常;渣层;冰铜;四氧化三铁

中图分类号:TF811 文献标志码:B 文章编号:1004-4345(2023)01-0016-04

Study and Prevention of Temperature Abnormality in Copper Blow Period of Converting Furnace (CF)

SHI Longxiang1, QIU Xionggui2

(1. Zijin Copper Co., Ltd., Longyan, Fujian 364204, China;

2. Fujian Key Laboratory of Copper Green Production and Associated Resources Comprehensive Utilization,

Longyan, Fujian 364204, China)

Abstract There exists temperature abnormality during the CF copper blow period in 2021 in Zijin Copper. According to the obvious signs such as large slag yield, thick residual slag layer during copper blow and heat balance calculation, it is believed that the reason for abnormal temperature is that the covering of thick slag layer hinders the heat dissipation of gas, thus breaking the normal heat balance in the furnace. According to this conclusion, this paper focuses on the analysis of CF slag blow, and puts forward the solutions to reduce the content of ferric oxide in slag by adjusting the CF slag type and improving the matte quality, and avoid the occurrence of sticking slag.

Keywords converting furnace (CF); copper blow period; temperature abnormality; slag layer; matte; ferric oxide

紫金铜业火法铜冶炼系统由闪速熔炼、转炉吹炼、阳极炉精炼组成,其中转炉吹炼作为中间工序起着承上启下的重要作用。然而,在该厂2021年的生产过程中,转炉吹炼出现了造铜期温度异常的问题,通过技术人员的排查、技术攻关,最终使温度异常问题得到了解决。本文拟结合紫金铜业转炉造铜期温度异常情况,探讨转炉造铜期温度异常问题的原因,并提出相应的防治措施。

1 工藝背景

转炉铜锍吹炼以冰铜为原料,在生产过程中向炉内鼓入空气或富氧空气,经过造渣除铁、氧化脱硫两个过程后得到粗铜。

转炉吹炼主要分为造渣和造铜两个阶段。在造渣期,借助空气的搅拌作用,冰铜中的硫化亚铁被氧化,产生的铁氧化物与添加的石英熔剂进行造渣反应[1]。其造渣过程的反应式见式(1)、式(2)。在造铜期,炉内剩余的白冰铜(主要以Cu2S的形式存在)继续与空气中的氧反应生成粗铜和二氧化硫[2],其造铜过程的反应方程式见式(3)、式(4)。

2FeS+3O2 = 2FeO+2SO2↑ (1)

ΔGθ = -951 608 +172.46T

2FeO+SiO2 = 2FeO·SiO2 (2)

ΔGθ = -32 260+15.27T

2Cu2S+3O2 = 2Cu2O+2SO2↑(3)

ΔGθ=-804 582+243.51T

2Cu2O+Cu2S =6Cu+SO2↑ (4)

ΔGθ =35 982-58.87T

通过吉布斯自由能可知,转炉铜锍吹炼过程几乎全是放热反应,产生的热量足以维持高温熔体的自热反应。因此,合理的温度控制是保证正常、高效吹炼的前提和基础[3]。

紫金铜业转炉采用2S2B不完全期交换模式生产,两次造渣结束后进入造铜期。造铜过程通过富氧吹炼提高生产效率,同时可处理部分外购冷杂铜以提高产量,维持炉内温度均衡。由于造铜过程属于放热反应,过高的温度会抑制反应,并造成炉砖高温侵蚀,严重时甚至会造成喷炉或者炉壳烧损等问题。紫金铜业转炉作业模式如图1所示。

图1 紫金铜业转炉作业模式

2 转炉造铜期温度异常情况概况

2021年3月起,紫金铜业转炉吹炼造铜期过程出现温度异常情况,温度持续偏高,导致生产受阻,严重影响了转炉炉龄和作业效率。

紫金铜业转炉出铜温度一般控制在1 120~

1 140 ℃,较少超过1 160 ℃,相对其他冶炼厂(如江铜、金隆铜业等)的转炉出铜温度1 160 ℃略低。然而,2021年3月,紫金铜业转炉出现造铜期温度异常情况,多次超过1 200 ℃,最高出铜温度高达

1 331 ℃。温度的持续异常导致冶炼厂生产效率降低,并发生了炉壳烧损问题,严重影响了转炉炉龄和作业效率:1)炉龄。2020年,紫金铜业转炉的平均炉龄为315炉;2021年,因吹炼高温问题,平均炉龄降至259炉。2)吹炼效率。出现温度异常后,转炉炉次由2020年的日均4.4炉次,降至4炉次,月均炉次少12炉次,生产效率受到限制。2021年5—10月转炉出铜温度异常记录见表1。

在转炉造铜期温度异常的情况下,技术人员分别尝试了停止通入氧气、提高冷料率、降低冰铜进料量、洗炉等手段,但温度异常的情况均未得到有效改善。随后,通过持续近三个月的摸排,技术人员发现温度异常时,转炉表现出渣量多、造铜期残余渣层厚等明显迹象。与造铜期温度正常时熔体表面薄且平整的渣层相比,造铜期温度异常时,熔体表面的渣层厚实且呈现结壳、开裂的明显迹象,见图2。技术人员曾尝试通过在造铜期间进行二次排渣,但在实际操作中无法将表层渣排出。

3 原因排查

据此,紫金铜业从三方面着手开展原因排查工作:1)从前端排查,确认冰铜质量是否存在问题,减少因冰铜带渣而导致吹炼渣量增加的情况;2)探究渣层厚薄与造铜期温度異常之间的关系;3)排查造渣期其他可能的影响因素。

3.1 冰铜质量问题

在冰铜排放口采用常规取样的方式,测得冰铜样中四氧化三铁质量分数为2.85%,属于正常范围。虽然四氧化三铁体积质量和冰铜相近(5.2 g/L),无法很好地在熔池内沉降分离,但其黏度大,易黏结在铜溜槽壁上,故技术人员通过几种不同的取样方式,重新排查了在冰铜排放过程中实际带渣情况。利用不同取样方式所获取的冰铜样中,四氧化三铁的质量分数见表2。

从表2中可看出,在持续排放过程,从溜槽壁上取的冰铜样中四氧化三铁质量分数随排放时间的增加而增大,可以判定存在富集情况。同时,在冰铜刚排放出的阶段(约10 min)取溜槽样,冰铜中的四氧化三铁质量分数仍有25%,说明近阶段冰铜质量并不理想。

经排查核实,发现该厂近期维持了较长时间的高品位冰铜生产,闪速炉可能出现了精矿过反应现象,导致产出的冰铜中四氧化三铁含量明显升高。2021年8月,该厂闪速炉直收率为104.5%,实际产出的铜量比理论投入的大,冰铜产出量出现正偏差。这也证明了在闪速炉生产过程中有大量四氧化三铁进入铜层,导致冰铜带渣情况。计算时,生产人员将渣量计入冰铜质量中,从而导致计算出回收铜量偏多,而渣的总质量反而减小的情况。

由于四氧化三铁需要较高的温度才能被还原并进入渣相,当冰铜品位高于62%时吹炼过程中的造渣反应速度较快,炉内温度较难提升,因此会对造渣产生不良影响。同时,未排净的四氧化三铁进入造铜期后,会造成了熔体表面的渣层增厚,从而引起造铜期温度异常问题。

3.2 渣层厚薄的影响

转炉造铜期热平衡主要通过炉内白冰铜自身物理热及反应放热实现热收入,烟气散热及冷杂铜吸热实现热支出[4]。按冰铜品位60%计算紫金铜业转炉吹炼造铜期热平衡情况,如表3所示。

从表3可以看出,烟气带走的热量占总体热支出的56.51%[5],因此当熔体表面渣层较厚时,散热效果必然会受到影响,从而导致炉内温度升高,造铜期吹炼温度异常。

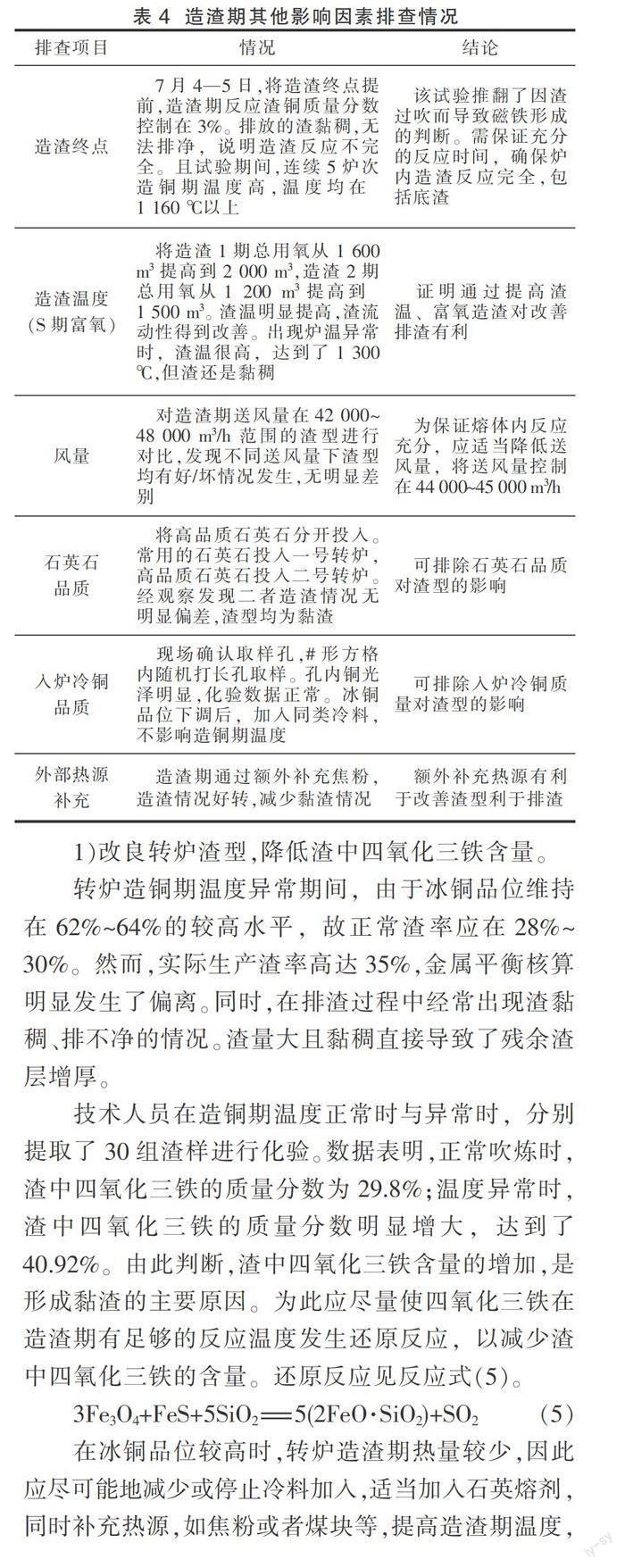

3.3 造渣期其他影响因素排查

降低铁硅比、调整渣型后,冰铜质量得到明显好转。对比调整前后转炉造渣期情况可知:从8月11日逐步开始下调冰铜铁硅比后,转炉渣率由36.3%下降到32.9%,渣量明显下降,但对比理论渣量(28.12%)依然偏高。转炉吹炼总体正常,说明前端对冰铜的调整是有效的,被带入转炉的渣量减少了。

为了进一步确认影响转炉造铜期温度异常情况,该厂继续开展了转炉吹炼过程各影响因素的排查,排查情况如表4所示。

4 转炉造铜期温度异常防治措施

通过以上排查,可以得出以下结论:转炉造渣对脱除高价铁氧化物能力不足,导致了部分渣残留在了造铜期,造成渣层厚实;残余渣层增厚,使热量散失减少,打破了炉内正常的热平衡状态,最终导致造铜期吹炼温度异常。基于此结论,紫金铜业决定将转炉造渣作为重点攻克,提出了以下几点防治措施。

1)改良转炉渣型,降低渣中四氧化三铁含量。

转炉造铜期温度异常期间,由于冰铜品位维持在62%~64%的较高水平,故正常渣率应在28%~30%。然而,实际生产渣率高达35%,金属平衡核算明显发生了偏离。同时,在排渣过程中经常出现渣黏稠、排不净的情况。渣量大且黏稠直接导致了残余渣层增厚。

技术人员在造铜期温度正常时与异常时,分别提取了30组渣样进行化验。数据表明,正常吹炼时,渣中四氧化三铁的质量分数为29.8%;温度异常时,渣中四氧化三铁的质量分数明显增大,达到了40.92%。由此判断,渣中四氧化三铁含量的增加,是形成黏渣的主要原因。为此应尽量使四氧化三铁在造渣期有足够的反应温度发生还原反应,以减少渣中四氧化三铁的含量。还原反应见反应式(5)。

3Fe3O4+FeS+5SiO2=5(2FeO·SiO2)+SO2 (5)

在冰铜品位较高时,转炉造渣期热量较少,因此应尽可能地减少或停止冷料加入,适当加入石英熔剂,同时补充热源,如焦粉或者煤块等,提高造渣期温度,让四氧化三铁充分还原,形成正常的硅酸铁渣型。

2)提高冰銅质量,减少由冰铜带入转炉的四氧化三铁。

在生成高品位冰铜的过程中,由于闪速炉内具有较高的氧势,部分硫化亚铁会被过氧化成四氧化三铁,同时因为四氧化三铁的比重与冰铜相近,导致其夹杂在冰铜中被带入转炉。因此,技术人员需要特别注意金属平衡或转炉的直收率,若持续出现较大偏差可以考虑冰铜质量有恶化的趋势,需要尽快调整,改善冰铜带渣情况。

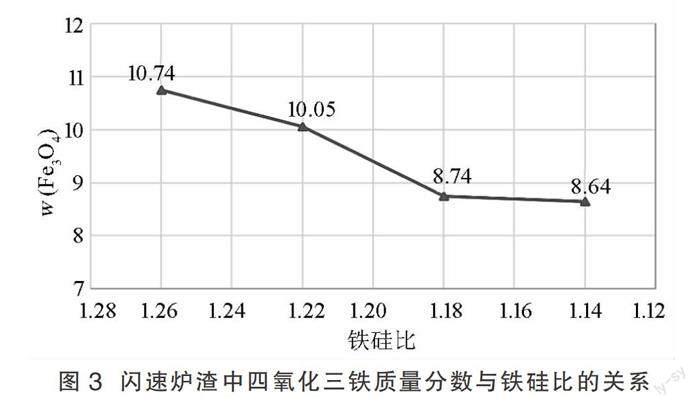

为降低冰铜中四氧化三铁的质量分数,8月11日,该厂开始上调闪速炉入炉石英的比率,降低渣中的铁硅比(从1.25降低至1.15),意图通过增加SiO2活度,让精矿中的铁更多地形成黏度低、密度小的铁橄榄石(2FeO-SiO2),从而有利于铜渣分离。

铁硅比调整后的化验数据表明,渣中四氧化三铁质量分数发生了较明显的变化。但当铁硅比下降时,渣中四氧化三铁质量分数也会随之下降,如图3所示。

与此同时,该厂还在8月13日和8月20日分别开展了两次为期6 h的排渣试验,通过控制铜面,利用行车称重确认实际排渣质量情况。排渣试验结果如表5所示。

5 结语

通过上述防治措施,该厂转炉造渣情况得到明显改善,造铜期熔体表面渣层正常,未再出现异常高温现象。同时,通过对此次问题的探究与攻克,该厂技术人员对高品位冰铜冶炼生产过程有了进一步的认识,为后续进一步优化铜火法冶炼生产积累了宝贵的经验。

参考文献

[1] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004.

[2] 张江龙,高红霞,车瑞杰.高品位冰铜吹炼的生产实践[J].工艺节能,2016,32(3):7-9.

[3] 孙福涛. 浅析铜锍吹炼[J]. 新疆有色金属,2013 ,36(3): 69-72.

[4] 朱祖泽,贺家齐.现代铜冶金学[M]. 北京:科学出版社, 2003.

[5] 杨文栋.浅析转炉渣二氧化硅量的控制[J].有色矿冶,2006 (1):21-22.