散嵌线圈绕线检测工艺探讨

◎张 琴,潘立安

(安徽威能电机有限公司,安徽 泾县 242500)

电机中的绝缘材料与其他材料相比,对各种机械应力、老化因子作用最敏感,绝缘材料的寿命往往决定了电机的寿命和可靠性[1]。低压散嵌电机匝间绝缘是漆包圆绕组线绝缘,即漆包圆绕组线上的一层“涂覆固化树脂绝缘”,它分布广、面积大,紧密接触发热源、场强集中。因此,与其它绝缘相比,对各种机械应力、电应力、温度等老化因子作用更为最敏感。虽然电动机在运行中绕组绝缘承受额定匝间工频电压仅几十伏,对匝间绝缘基本无损伤;但电机在实际运行中,各种过电压是损伤匝间绝缘的主要因素。过电压是一种非周期性的瞬态电压,称为冲击过电压,其峰值可高达额定电压的数十倍以上,波前时间可短至0.1 s;如瞬时过电压、操作过电压和雷电过电压。这些电压单独或同时作用于对地绝缘和匝间绝缘上,冲击电压进入到电机绕组,首匝线圈匝间绝缘承受峰值电压,在散嵌绕组中,由于槽内线圈分布没有规律,具有随机性,发生匝间绝缘承故障的概率远远高于其他故障。现场运行实践也证明,匝间绝缘的故障率最高,在工厂制造过程中,匝间绝缘故障是散嵌定子线圈绝缘主要的故障,故障比例超过60%[2]。所以,要保证电机的运行寿命,就要提高匝间绝缘的可靠性,减少漆包圆绕组线缺陷,特别是减少漆包圆绕组线针孔数量,可以减少不同电位下针孔之间放电的概率;怎么在现场快捷有效的检测出漆包圆绕组线针孔等缺陷、又怎么在现场快捷有效的检测出绕制完成的散嵌线圈针孔等缺陷就显得尤为必要。

1 漆包圆绕组线检测

漆包圆绕组线铜导体在拉伸过程中,铜导体表面质量不佳、树脂中低分子挥发物含量高、铜导体涂覆树脂时流平性不好、涂覆不均匀、烘焙工艺不佳等均会导致漆包圆绕组线表面有缺陷;《绕组线试验方法》(GB 4074.5-2008-T)第5部分:电性能中高压漆膜连续性测试,采用30 m漆包圆绕组线在不锈钢“V”型槽电极(导轮)中进行测试,当漆包圆绕组线标称直径为0.5~1.6 mm,试验电压为DC 1500 V;漆包圆绕组线与“V”型槽电极(导轮)接触的是2条线,而与“V”型槽非接触的区域针孔基本检测不到。盐水针孔试验是检测漆包圆绕组线的针孔数量,类似于漆膜连续性试验,主要是检测漆膜的连续性、针孔等缺陷;漆包圆绕组线“漆膜开裂或失去附着性”也可在盐水针孔试验中体现,因此可采用盐水针孔试验方法可以比较全面检测漆包绕组的质量。《绕组线试验方法》(GB 4074.5-2008-T)第5部分:电性能中盐水针孔试验,由于漆包圆绕组线需要进行高温烘焙、定直径弯曲,工厂内作为型试试验尚可,在生产现场批量检测则显不足;且盐水针孔试验时试验电压低为12 V,对于非贯穿性的缺陷检测能力不足。因此,对于工厂内大批量采购的漆包圆绕组线进行检测,就需要在线适时、快捷有效检测工艺。

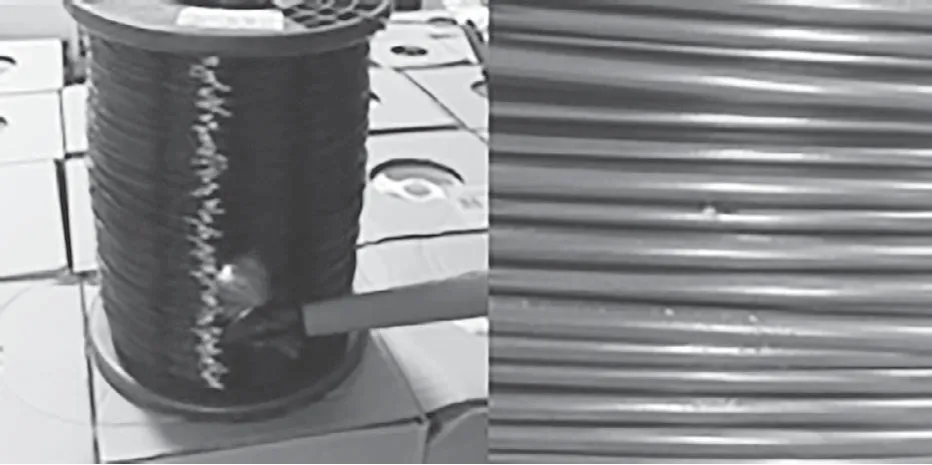

结合高压漆膜连续性测试、盐水针孔试验方法,设计了一种针孔检测装置,即带DC 1 500 V高压的柔软铜丝刷在漆包绕组线表面来回接触,当漆包线某个表面有缺陷时,高压接触到该处则发生放电击穿,耐压仪会发出报警,同时针孔处出现放电火花,发现1处针孔;该刷测检测针孔试验方法不受环境影响、且不同高压漆膜连续性测试方法,不浪费30 m原材料、可以快捷有效的在现场检测漆包圆绕组线的针孔等缺陷。检测时,拆除漆包圆绕组线外包装,刮去漆包圆绕组线出线头,耐压仪接地线夹住线头;测量时,高压棒靠近漆包圆绕组线时,按高压棒上的开关,同时用高压棒上的柔软铜丝刷在漆包圆绕组线盘漆包圆绕组线外表面来回刷,测量漆包圆绕组线外表面的针孔;发现针孔时,耐压仪会发出报警,同时针孔处出现火花,如图1所示。

图1 针孔测试图

关掉高压棒上的开关,铜丝刷离开漆包圆绕组线,再用记号笔画圈做好标记;漆包圆绕组线盘外表面均应刷测到位,无遗漏。待绕线完成后,标记的针孔应采用亚胺薄膜粘带包扎1层进行保护。

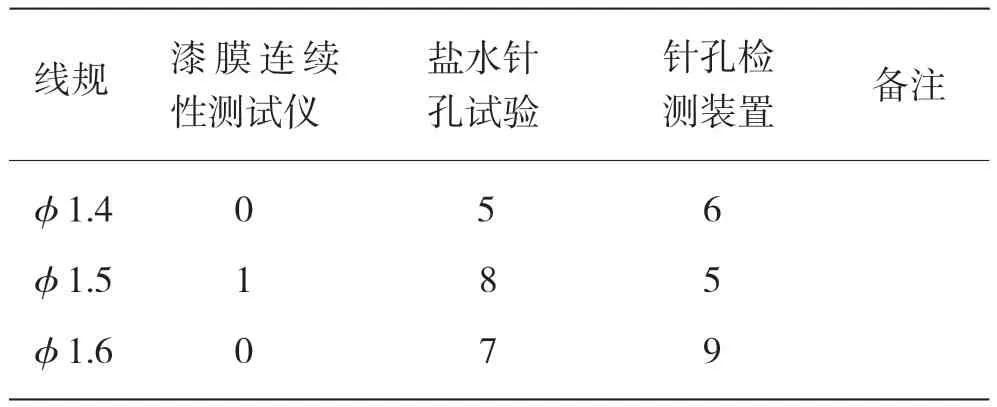

取同一厂家改性聚酯漆包圆绕组线进行对比测试,在同1盘线上,分别取长30 m,测试方法按《绕组线试验方法》(GB 4074.5-2008-T)及上述说明进行,针孔数如表1。

表1 针孔测试汇总表

通过高压漆膜连续性测试、盐水针孔试验、高压刷测3种漆包圆绕组线检测方法,对漆包圆绕组线进行对比检测,采用针孔检测装置的高压刷测方法可以快捷有效的检测出漆包圆绕组线中的针孔缺陷,避免有缺陷的漆包圆绕组线进入生产线。

2 散嵌线圈绕线检测

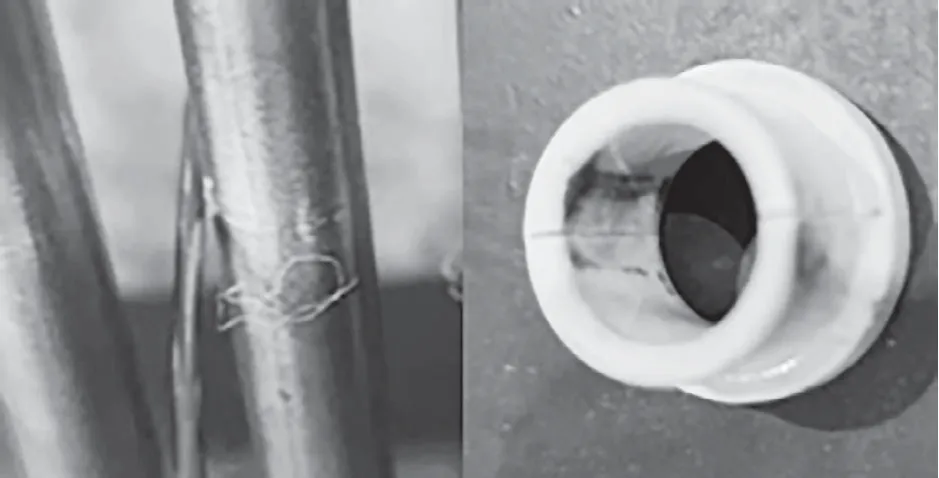

在电机制造过程中,一般进厂检测合格的漆包圆绕组线在绕制成散嵌线圈后进行电阻测量、匝数检测、往往忽视绕线后散嵌线圈中漆包圆绕组线质量,在嵌装后进行匝间耐电压试验,也会出现与漆包圆绕组线批次成比例的匝间绝缘击穿故障[2],甚至带缺陷的产品在用户使用中出现匝间故障,造成很大的经济损失。漆包圆绕组线在绕制线圈过程中,漆包圆绕组线绝缘要承受拉伸、扭绞、表面摩擦等机械应力影响,导致漆包圆绕组线涂覆层绝缘层出现裂纹等缺陷、还会导致漆包圆绕组线原有缺陷进一步扩大。漆包圆绕组线产品标准GB/T 6109.1及其试验方法GB 4074标准[3-5],规定通过一定倍数的放大镜检查试样是否开裂或失去附着性来判断漆膜柔韧性、附着性合格与否,但在实践中准确“试样是否开裂、是否露出裸导体或分层”判断是往往似是而非、难于下结论的状况,试验结果判断存在有一定的局限性[3];漆包圆绕组线涂覆层绝缘层出现裂纹等缺陷检测不出来,直接造成采用该批漆包圆绕组线出现匝间绝缘击穿故障概率大大增加。目前,大部分工厂散嵌线圈绕线均采用自动绕线机,绕线设备中有大量的过线滚轮及瓷眼,当漆包圆绕组线转向时,过线滚轮及瓷眼受力,在长时间运行中,过线滚轮及瓷眼局部会出现磨损而产生尖角及毛刺,会导致漆包圆绕组线绝缘层被拉伤,如图2。

图2 滚轮磨损及瓷眼裂纹图

因此,绕制完成后的散嵌线圈非常有必要进行检测,及时发现、查找出故障点,根据故障点分析查找出原因,有针对性的及时解决,才能避免出现批量散嵌线圈匝间绝缘质量事故。

针对绕制完成的散嵌线圈,采用针孔检测装置检测。刮去散嵌线圈出线头,耐压仪接地线夹住线头;测量时,高压棒靠近散嵌线圈时,按高压棒上的开关,同时用高压棒上的柔软铜丝刷在散嵌线圈外表面来回刷,测量散嵌线圈表面的针孔;发现针孔时,耐压仪会发出报警,针孔处出线火花;关掉高压棒上的开关,柔软铜丝刷离开散嵌线圈,再用记号笔标记画圈标记。散嵌线圈外表面均应刷测到,无遗漏,特别是端部圆弧、重点检测。测量完成后,标记的针孔应采用亚胺薄膜粘带包扎1层进行保护。

散嵌线圈正常绕线后,每个极相组线圈检测到位,针孔对地不得多于3个点,异常情况如绕线刮伤处等应及时上报,检查绕线架过线瓷眼、校正过线筒、压线气缸等是否有异常情况,是否有跳线情况。

采用针孔检测装置对散嵌线圈进行高压刷测针孔方法,可以及时发现绕线过程中漆包圆绕组线受损的问题,及时发现漆包圆绕组线因为受拉伸、扭绞、表面摩擦,导致其涂覆层绝缘层出现裂纹等缺陷的问题,根据故障点分析查找出原因,有针对性的及时解决,避免出现批量散嵌线圈匝间绝缘质量事故。

3 结论

(1)通过高压漆膜连续性测试、盐水针孔试验、针孔检测装置高压刷测3种漆包圆绕组线检测方法,对漆包圆绕组线进行对比检测,采用针孔检测装置的高压刷测方法可以快捷有效的检测出针孔缺陷。

(2)采用针孔检测装置检测,可以快捷有效在现场直接检测散嵌线圈,通过发现绕线过程中散嵌线圈漆包圆绕组线缺陷问题,分析查找原因,及时处理,防止出现漆包绕组线批量质量事故。

(3)采用针孔检测装置高压刷测后,严格控制了漆包圆绕组线针孔等缺陷数量,绕组中针孔等缺陷导致的匝间概率大幅下降,有绕组定子绕组匝间故障率明显下降,有效的提高了电机产品质量。