本钢7 号高炉炉缸异常侵蚀分析

供稿|丁洪海,周洋

内容导读

本钢7 号高炉炉缸由陶瓷杯结构改为全炭砖结构后,二代炉龄1 年6 个月。2018‒10‒02 炉缸2 段2 层4、5 风口下方出现“钻铁”现象,表现为该处相邻6 个温度点突然上升,其中4 点达到最大量程824 °C 时长约5 min,2 点上升至610 °C,经5 h 后逐步恢复至突升前水平。停炉后对该位置冷却壁拆除发现,第7 层和8 层炭砖间的横缝宽12 mm,并有铁片存在,其中5 风口下方侵蚀最为严重,呈“老鼠洞”式侵蚀,最深处炭砖剩余残厚172 mm,证实了“钻铁”现象和停炉的及时性和正确性。通过分析整个炉役中炉缸2 段“象脚”区的炭砖温度变化和停炉后破损取样分析对比,从生产操作、有害元素和炭砖质量3 个方面阐述了炭砖异常侵蚀的原因。

本钢7 号高炉炉容2850 m3,第一代炉龄11 年11 个月,2017‒08‒01 停炉后对全部冷却壁和炭砖进行更换,炉缸侧壁由美国UCAR 小块炭砖+陶瓷杯结构改为日本NDK 大块炭砖。2017‒10‒13 第二代炉役开炉后,随着冶炼强度和产量的提高,炉缸温度持续上升,11 个月后炉缸2 段插入炭砖150 mm的电偶温度便达到525 °C,为保证生产安全,于2019‒04‒12 停炉对炉缸进行浇筑,第二代炉龄1 年6 个月。

炉缸2 段温度变化趋势

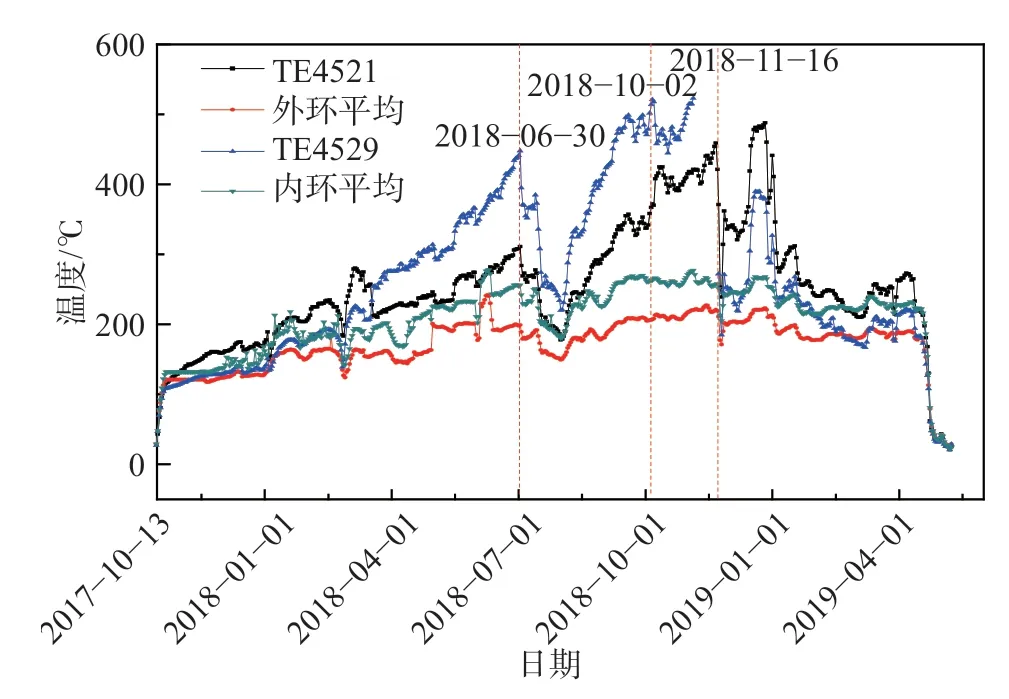

在7 号高炉的第二代炉役中,以炉缸2 段炭砖温度为代表的炉缸侧壁温度变化如图1。由图可见,开炉后的前2 个月,炉缸温度由30 °C 正常过渡至150 °C 左右。随着产能提高到6700~6800 t/d,炉缸温度一直呈快速上升趋势,直到2018‒06‒30 炉况失常,炉缸严重不活,产量大幅下降后,炉缸温度才出现一定程度的下降,但经过半个月的炉况恢复,产能回到6800 t/d 水平后,炉缸温度再次出现快速上升趋势。

图1 炉缸2 段内外环温度和高点温度变化趋势

2018 年9 月随着提产至7000 t/d,插入炭砖深度150 mm 的TE4529 点温度最高上升至525 °C。虽然进行了钒钛矿护炉、压浆、堵风口和减氧限产等一系列的措施,但炉缸温度上行趋势并未停止,于2018‒11‒16 提前年休进行凉炉29 h。复风20 d 后,炉缸温度再次出现大幅上升现象,其中2018‒12‒08 TE4521 在24 h 内由370 °C 上升至455 °C,2018‒12‒30 达到了493 °C 的极限温度,公司开始准备停炉浇筑。

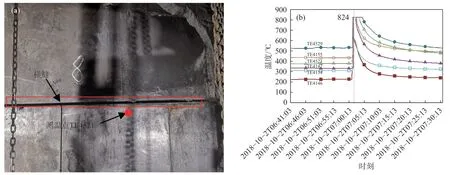

护炉期间,2018‒10‒2 炉缸2 段2 层4~5 风口下方出现“钻铁”现象,表现为该处相邻6 个温度点突然上升,其中4 点达到最大量程824 °C 时长约5 min,2 点上升至610 °C,经5 h 后逐步恢复至突升前水平。停炉后对该位置冷却壁拆除发现,第7 层和8 层炭砖间的横缝宽12 mm,并有铁片存在,证实了“钻铁”现象和停炉的及时性和正确性,如图2 所示。

图2 “钻铁”停炉后实物对比(a)和温度变化(b)

停炉后炉缸破损调查对比

停炉后通过对炉缸进行清理和破损调查发现,除铁口区外,8 层以上炭砖基本没有侵蚀。位于炉缸“象脚区”的第7 层和第8 层大块炭砖受侵蚀严重,在18—30—7 风口(图3,1~30 为风口编号,1#、2#、3#分别为铁口编号)范围内形成了一道横向侵蚀沟,深度800~1100 mm 之间,与停炉前炉缸2 段温度情况一致。

图3 七号高炉风口布局示意图

其中5#风口下方侵蚀最为严重,呈“老鼠洞”式侵蚀,最深处炭砖剩余残厚172 mm,停炉扒料后在该处取样分析,K2O 质量分数2.79%,该位置距停炉前温度最高点TE4521/TE4529 为200 mm,严重威胁生产安全。

破损原因分析

生产操作分析

在操作方面,主要是保证炉况的顺行和避免冷却设备漏水[1]。经历上一代炉役的洗礼,大家都清楚的意识到冷却设备漏水对炉缸传热过程危害的严重性,冷却设备漏水不仅破坏炉缸炭砖前原有的渣铁黏滞保护层,而且使炭砖、捣料和冷却壁间产生气隙,阻碍传热过程的正常进行[2]。

因此在第二代炉役中,全厂上下严把漏水关,制定了十字测温定期打压、炉顶齿轮箱冷却系统定期查漏、损坏风口及时更换等制度。即使2018 年7 月出现炉况失常的半个月中,也未出现风口大面积损坏和冷却壁漏水现象,保证了整个水系统的密闭和完整,排除了漏水对炉缸炭砖寿命的影响。

有害元素分析

碱金属和锌在高炉中危害极大,既劣化炉料,使高炉透气性恶化,又使炉墙结厚,破坏炉衬和炭砖[3]。在入炉料的碱金属和锌控制方面,公司根据各高炉原料消耗情况,定期对锌和碱金属进行了测算,并对有害元素含量高的原料进行控制使用,取得了一定效果,表1 列举了2019 年停炉前碱负荷和Zn 负荷数据。

表1 2019 年停炉前Zn 负荷和碱负荷

从表中可以看出,板材7 号高炉碱金属负荷略高于行业标准3 kg/t;而锌负荷0.25~1.02 kg/t 不等,远超行业标准0.15 kg/t,在破损调查中发现位于7~9 风口下,第8 层炭砖与保护砖之间的渣铁中Zn 质量分数高达2.03%,极易造成炭砖的损伤,有待进一步改善。

炭砖质量分析

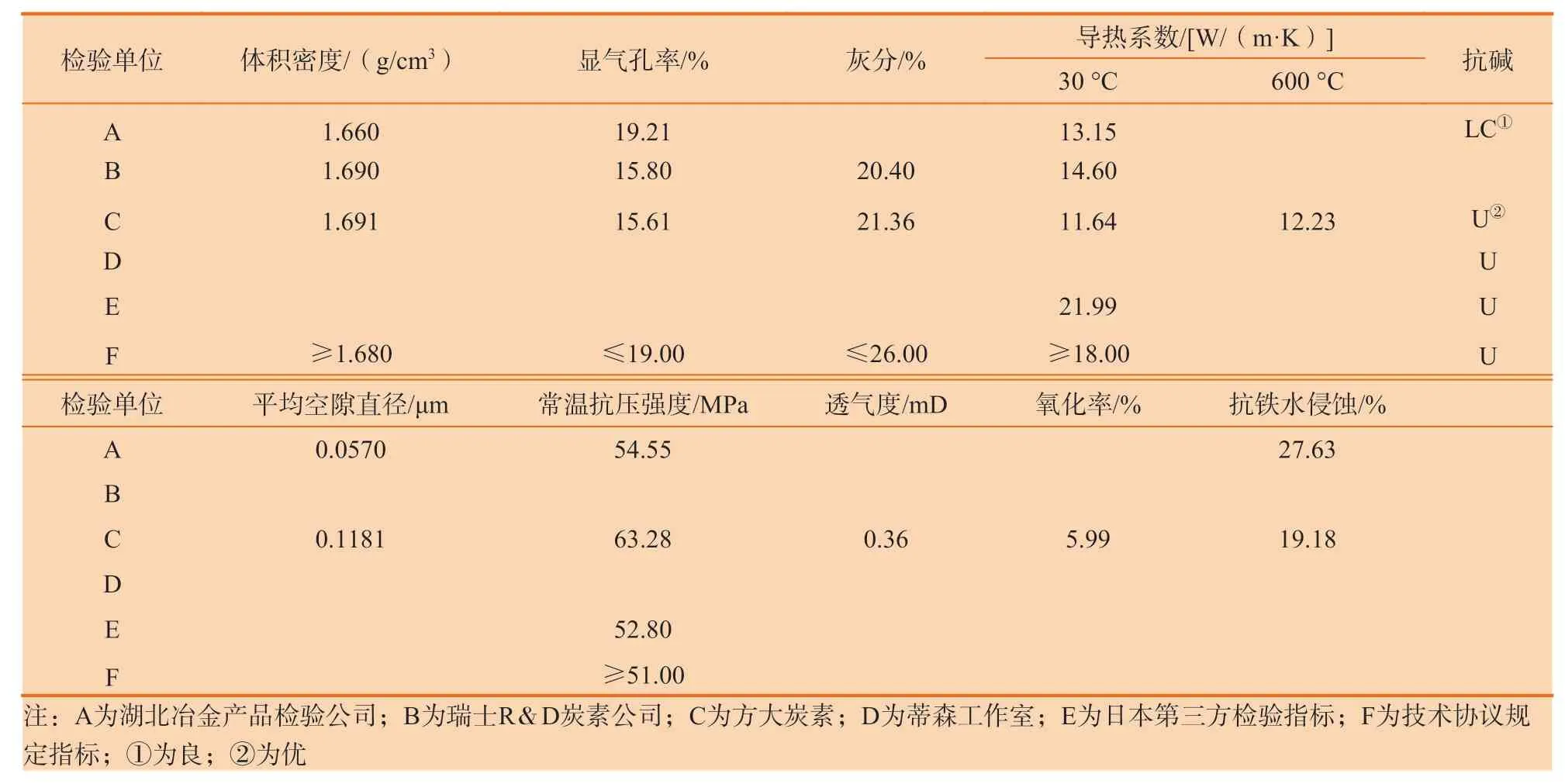

基于7 号高炉炉缸炭砖异常侵蚀这一情况,我公司和日本NDK 公司共同对7 号高炉所使用的超微孔炭砖的备用砖在国内外机构进行了多次性能检测,见表2。通过对比发现,NDK 炭砖大部分指标能满足技术协议要求,但导热系数低于协议规定的18 W/(m·K)。

表2 日本NDK 超微孔炭砖检验对比表

无陶瓷杯的炉缸炭砖结构主要靠炭砖良好的导热性使1150 °C 等温线稳定在渣铁黏滞层中,避免炭砖和液体渣铁的直接接触,从而起到保护炭砖的作用。当导热系数过低时,炉缸热量不能及时导出,1150 °C 等温线向炭砖内部推移,造成炭砖和液体渣铁直接接触,加之炉料锌负荷和碱负荷超标,加速了炉缸炭砖的渗透熔蚀,所以炭砖导热系数偏低是造成炉缸快速侵蚀的主要诱因。

结束语

(1)炉缸炭砖温度的异常升高准确的反应出炭砖受侵蚀情况,事实表明,在测得温度最高点525 °C 处炭砖剩余残厚172 mm,随时有烧穿的可能,停炉浇注及时合理。

(2)本钢7 号高炉第二代炉役中,炉缸改为无陶瓷杯的炭砖结构后,由于NDK 炭砖的导热系数偏低,导致传热受阻,不能形成稳定的渣铁黏滞层,1150 °C 等温线向炭砖内部推移,造成炭砖与液体渣铁直接接触,铁水及其环流造成的炭素的侵蚀[4],炭砖侵蚀过速,炉缸寿命偏短。

(3)由于炉缸炭砖不能形成稳定的黏滞层保护,而入炉原料中碱金属和锌负荷超标,导致碱金属和锌蒸汽的破坏力翻倍,加速了炭砖熔蚀和砖缝膨胀,从而炭砖快速剥落,炉缸温度直线上升。