地铁受电弓碳滑板冬季异常磨耗特点微观研究*

戎有鑫 黄 勉 赵 雷 张世强 吕 可 廖 贞 肖守讷 杨 冰

(1. 中车青岛四方车辆研究所有限公司 山东青岛 266031;2. 西南交通大学牵引动力国家重点实验室 四川成都 610031)

地铁受电弓是指地铁车辆用于从接触网上获取电能的装置, 其弓头位置装有滑板, 滑板为弓头中可以更换的磨耗部件, 滑板表面直接与接触网系统滑动接触, 是一对典型的载流摩擦副[1]。 随着轨道车辆运营时速和牵引功率的不断提升, 滑板材料从最开始的软钢材料、 纯碳材料逐渐发展到现在的粉末冶金和浸金属材料。 由于浸金属碳滑板具有更高的机械强度、 更好的受流耐磨性等优点, 目前被广泛应用于轨道车辆的集电装置中[2-4]。

滑板的磨耗率通常是指其高度磨耗比, 在正常情况下其磨耗率每万公里小于1.5 mm[5]。 然而在国内某型地铁线路上出现了部分冬季时段地铁受电弓浸铜碳滑板磨耗率异常升高的现象(磨耗率每万公里超过20 mm), 对列车运行安全和运营成本控制均造成了较大影响。

国内外学者对弓网载流摩擦磨损性能的影响因素开展了大量研究, 主要集中于接触条件和列车运行环境2 个方面。 在接触条件研究方面: LIN 等[6]进行了碳块和铜环的相对摩擦磨损实验, 发现法向载荷和载流大小与接触副表面电弧强度有一定关联; 钟传枝等[7]通过试验模拟地铁弓网的实际运行状况, 也发现了与地铁车辆运行工况相关的载流大小、 法向载荷、滑动速度等因素对碳滑板的磨耗性能会产生一定影响; 丁涛等人[8]发现在载流工况下, 接触副表面温度会显著增高, 并影响材料的摩擦磨损性能; 胡艳等人[9]研究了弓网接触副由于电弧烧蚀、 滑动带来的局部温升现象对摩擦磨损性能的影响, 发现当其表面温度长期处于或超过300 ℃时, 由于电弧烧蚀加剧和热应力裂纹的大量萌生, 碳滑板的使用寿命会大幅降低; 武云龙等[10]研究了拉出值对电弧放电特性以及滑板/接触线磨损性能的影响, 结果表明放电频率、电弧能量都随着拉出值的增大而增大。 在载流摩擦副所处运行环境相关因素的研究方面: LIU 等[11]比较了电刷与换向器在不同环境温度下的载流摩擦磨损性能, 发现随着温度升高在接触副表面生成表面膜的稳定性和完整性降低, 导致磨耗率升高; 李含欣等[12]研究了载流摩擦条件下环境湿度对磨损表面损伤行为的影响, 发现了载流工况下表面最低黏着磨损对应的最佳相对湿度值为55%。

综上所述, 地铁列车受电弓碳滑板磨耗率的影响因素错综复杂, 在运行过程中由于其可接近性较差等因素, 难以对弓网接触副状态进行有效监测, 导致碳滑板表面异常磨耗机制仍有待进一步研究。 本文作者针对受电弓碳滑板材料磨耗表面进行分析, 对比进入冬季后磨耗率异常升高的碳滑板(下称异常磨耗碳滑板) 和正常运营时磨耗率在较低水平的碳滑板(下称正常磨耗碳滑板) 表面形貌、 显微组织、 化学成分等微观信息, 分析异常磨耗出现原因。

1 试验材料

试验用浸铜碳滑板材料取自于国内某地铁线路运营车辆, 浸铜碳滑板下方配有用于固定和支撑的铝架。 浸铜碳滑板和铜银合金导线材料的化学成分如表1 所示。

表1 试验材料化学成分(质量分数)Table 1 Chemical constituents of test materials (mass fraction)

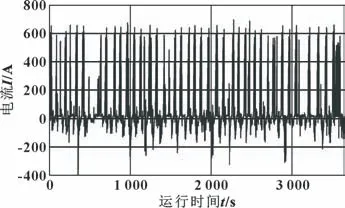

该型地铁列车最高运营速度为80 km/h, 线路均为地下隧道运营, 供电电压为DC 1 500 V, 单台受电弓受流情况如图1 所示, 最大瞬时电流为696 A。

图1 单台受电弓受流情况Fig.1 Current collection of single pantograph

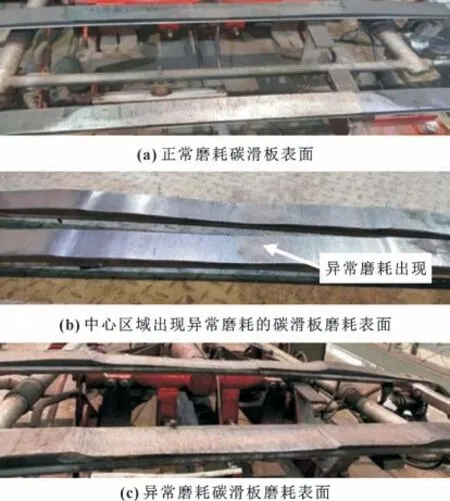

图2 所示是正常磨耗和异常磨耗情况的碳滑板表面。 由图2 (a) 可见, 正常磨耗碳滑板表面呈现出光滑镜面状态。 由图2 (b) 可见, 出现异常磨耗的碳滑板其中间区域首先出现异常磨耗现象, 截面长约65 mm, 继续磨耗后扩展至碳滑板整个表面, 如图2 (c)所示。

图2 碳滑板磨耗表面Fig.2 Carbon strip wear surface: (a) carbon strip surface in normal wear; (b) carbon strip wear surface with abnormal wear in the central area; (c) carbon strip surface in abnormal wear

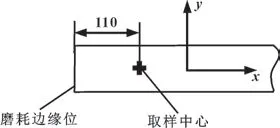

正常磨耗试样取自于进入冬季前磨耗到限的受电弓滑板(运营里程约为100 000 km, 平均磨耗率约为每万公里1.4 mm); 异常磨耗试样取自于进入冬季后磨耗率异常升高的滑板试样表面 (运营里程约为11 000 km, 平均磨耗率约为每万公里10 mm)。 以实际磨耗区域边缘处为基准, 列车运行方向为y、 垂直于列车运行方向为x建立取样坐标, 通过线切割加工获取碳滑板磨耗中心区域磨耗面积约为15 mm×20 mm 试样便于后续观察, 如图3 所示。

图3 碳滑板磨耗区域取样示意Fig.3 Sample schematic of wear zone of carbon strip

2 表面观察与分析

碳滑板磨耗率很大一部分取决于表面形貌。 由于受到电弧烧蚀、 机械磨损等多种磨耗形式的共同作用, 表面形貌发生改变, 从而影响磨耗。 文中通过对地铁受电弓碳滑板出现异常磨耗前后的表面形貌特征进行对比分析, 来揭示异常磨耗出现的本质原因。

2.1 表面宏观形貌分析

利用电子显微镜获取了受电弓碳滑板表面宏观形貌, 结果如图4 所示。 由图4 (a) 可看出, 正常磨耗试样的宏观表面分布有与列车运行方向(y向) 一致的黑色流线[3]; 同时其表面还出现了大面积的裂纹, 长度为1 ~10 mm, 主要是由于弓网之间的电弧烧蚀、 滑动摩擦和振动冲击所导致的。 这些裂纹将表面材料分为多个形状不规则的片状区域, 伴随着弓网摩擦的进行, 裂纹长度和数量都将继续增长, 随后片状区域内的材料开始脱落, 致使碳滑板产生磨耗。

图4 不同磨耗试样表面宏观形貌Fig.4 Surface macrograph of different wear samples: (a) normal wear surface; (b) abnormal wear surface

由图4 (b) 可看出, 异常磨耗碳滑板表现出与正常磨耗碳滑板完全不同的宏观表面形貌, 其表面分布有大量的电弧烧蚀痕迹。 因此, 对比2 种受电弓碳滑板宏观表面形貌可知, 异常磨耗表面已经发生了显著改变, 暴露出更多的铜物质, 说明在异常磨耗过程中接触区域的温度远远超过正常磨耗过程。

2.2 表面微观分析

借助日本OLYMPUS OLS4100 激光共聚焦显微,从微观角度分析正常磨耗和异常磨耗表面形貌。 图5 (a)所示为碳滑板正常磨耗试样表面, 在磨损的过程中由于机械摩擦、 电流、 电弧烧蚀等带来的高温作用, 碳滑板表层和次表层的润滑材料快速析出, 呈现出了比较多的碳基体[13], 所以整体颜色以灰、 黑色为主; 同时表面出现了数条沿着y向的黑色流线和部分电弧烧蚀孔洞。 图5 (b) 所示为碳滑板异常磨耗试样表面, 表面颜色及微观形貌与正常磨耗情况存在较大差异, 整体以亮红色为主, 出现了大量的电弧烧蚀痕迹, 接触表面几乎无法看出碳基体和润滑材料的痕迹。

图5 不同磨耗试样表面微观形貌Fig.5 Surface micro-graphs of different wear specimens:(a) normal wear surface; (b) abnormal wear surface

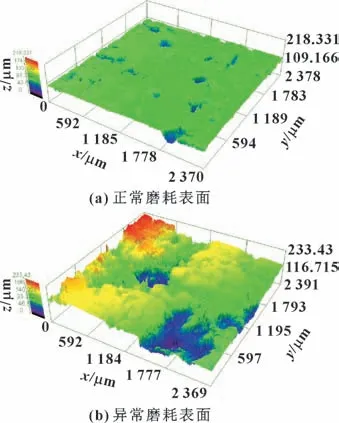

2.3 表面三维形貌及粗糙度分析

利用OLYMPUS OLS4100 激光共聚焦显微测试分析系统配备的软件, 对试样表面形貌进行三维云图重构。 图6 (a) 所示为受电弓碳滑板正常磨耗试样表面的三维云图, 可知正常磨耗碳滑板表面分布有少数的电弧烧蚀坑及电弧烧蚀麻点, 微观图中表现出的黑色流线区域, 在云图上也反映出了少许凹陷痕迹。 图6 (b) 所示为碳滑板异常磨耗试样表面的三维云图,可以看出表面高低起伏较大, 电弧烧蚀孔洞已成片分布, 面积和深度都远超正常磨耗试样表面, 电弧烧蚀面积已大于观察区域面积的50%, 此时弓网接触副已遭受严重破坏, 接触面积大幅减少。

图6 不同磨耗试样表面三维云图Fig.6 Three-dimensional cloud images of different wear samples surface: (a) normal wear surface;(b) abnormal wear surface

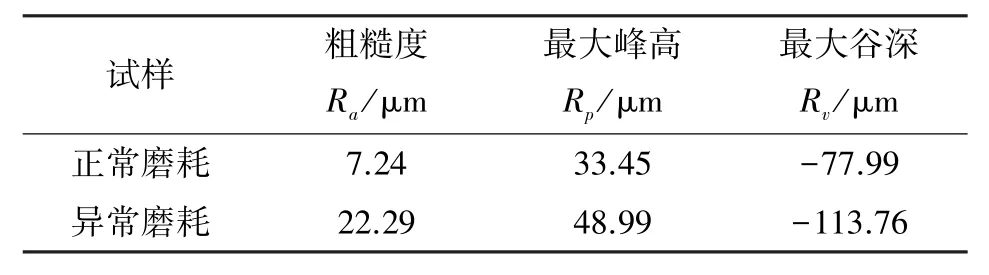

进一步, 测试了2 种磨耗表面的粗糙度, 如表2所示。 相较于正常磨耗试样, 异常磨耗试样表面的粗糙度明显增加。 同时结合上述三维形貌差异, 可知异常磨耗试样表面的接触面积减少、 接触条件恶化是导致磨耗异常的直接原因之一。

表2 不同磨耗试样表面的粗糙度Table 2 Surface roughness of different wear samples

2.4 SEM、 EDS 分析

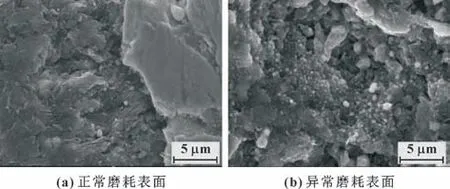

利用日本电子JSM-IT500LV 扫描电镜, 获取试样表面微观信息。 图7 所示为2 种磨耗区域表面SEM图。 正常磨耗区域可以清楚地看见沿着竖向的弓网摩擦痕迹以及明显的烧蚀形貌, 表面萌生了多条裂纹并蔓延至烧蚀坑中。 而异常磨耗试样表面无法观察到明显的机械磨痕, 但表面相较于正常磨耗试样更为粗糙, 电弧烧蚀区域增加, 表面出现了更多的浅色区域。 载流效率对碳滑板表面受流质量有较大的影响,在载流效率较高的工况下, 碳滑板表面以机械磨损为主, 并伴随少量电弧烧蚀, 与观察到的正常磨耗试样表面的磨损痕迹较为相似; 而在载流效率较低的情况下, 碳滑板表面出现大面积的电弧烧蚀痕迹, 与所观察到的异常磨耗试样表面微观特征相同[14]。

图7 不同磨耗试样表面SEM 图Fig.7 SEM images of surface of different wear specimens:(a) normal wear surface; (b) abnormal wear surface

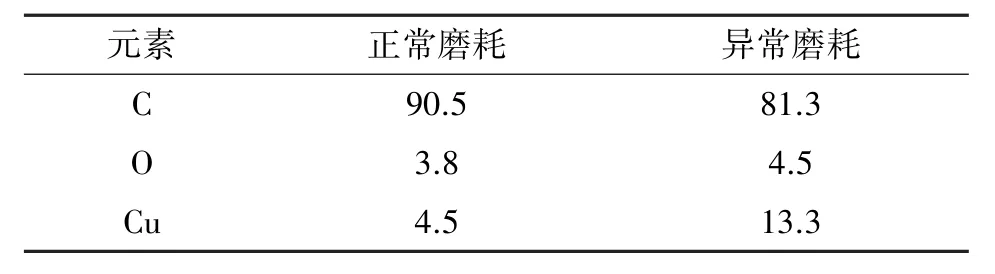

为进一步探究不同磨耗试样表面微观形貌上的差异, 获取了更高倍率下的碳滑板表面图像, 并运用扫描电镜搭载的能谱仪进行了EDS 分析。 图8 (a) 所示为获取的500 倍下正常磨耗试样表面SEM 图, 图8 (b)— (d) 对应图8 (a) 中红色区域内的块状浅色区域的EDS 面扫描结果。 图8 (d) 中出现Cu 元素聚集现象, 判断为在电弧烧蚀产生的高温作用下,位于碳滑板表层和铜合金接触线上的Cu 高温熔化后凝固在碳滑板表面所致。

图8 正常磨耗试样表面SEM 图及EDS 面扫描结果Fig.8 SEM image and EDS surface scanning results of normal wear specimen: (a) SEM image; (b) EDS analysis result;(c) C spectra; (d) Cu spectra; (e) O spectra

图9 (a)、 (f) 所示均为异常磨耗试样表面的SEM 图。 在图9 (a) 中, 试样表面出现了大面积的Cu 聚集现象, 远超在正常磨耗试样表面所观察到的情况, 可以反映出异常磨耗表面电弧烧蚀程度及发生磨损时, 接触副温度远高于正常磨耗试样表面。 大面积Cu 熔融物覆盖在碳滑板表面, 大幅降低碳滑板表面所含润滑材料的能效, 进一步导致碳滑板表面温度升高, 使得其表面状态不断恶化; 同时异常磨耗试样表面沟壑密度和深度增加。 对比图8 (b) 和图9 (b)所示的EDS 结果, 可看出异常磨耗试样表面Cu 峰明显增强。 从图9 (d)、 (h) 中的Cu 分布情况可以看出, 异常磨耗碳滑板试样表面Cu 的分布不再具有均匀散布的特性, 而是集中分布在电弧烧蚀坑或表面熔融物质覆盖区域, 未电弧烧蚀区域表面只分布极少量的Cu。

图9 异常磨耗试样表面SEM 图及EDS 面扫描结果Fig.9 SEM images and EDS surface scanning results of abnormal wear specimen: (a) SEM image of zone 1; (b) EDS analysis result of zone 1; (c) C spectra of zone 1;(d) Cu spectra of zone 1; (e) O spectra of zone 1;(f) SEM image of zone 2; (g) C spectra of zone 2;(h) Cu spectra of zone 2; (i) O spectra of zone 2

图10 所示为2 种不同磨耗试样表面电弧烧蚀孔洞的5 000 倍SEM 图。 其中正常磨耗表面的电弧烧蚀孔洞面积较小, 电弧烧蚀情况较轻, 表面有少数颗粒状磨屑黏附在摩擦表面; 而异常磨耗表面的电弧烧蚀孔洞面积已经超出视场范围, 颗粒状磨屑大小、 数量、 电弧烧蚀坑深度均超出前述正常磨耗情况, 异常磨耗表面的磨粒磨损远远大于正常磨耗情况。

图10 碳滑板表面电弧烧蚀孔洞SEM 图Fig.10 SEM images of arc ablation holes on carbon strip surface:(a) normal wear surface; (b) abnormal wear surface

3 异常磨耗原因讨论

从上述结果中可以看出, 异常磨耗碳滑板试样表面电弧烧蚀、 磨粒磨损加剧是产生异常磨耗的直接原因。 异常磨耗碳滑板试样表面在多种测试分析中都显现出表面更加崎岖、 粗糙度和磨粒直径更大、 电弧烧蚀区域更广等特征, 其接触条件明显恶化、 接触面积大量减少。 影响受电弓碳滑板载流磨损的主要因素包括摩擦副材料、 润滑条件、 表面粗糙度、 法向压力、电流大小、 拉出值、 电弧烧蚀率等[5-7]。 由于该型地铁列车运营线路、 速度相对固定, 其载流大小、 接触压力、 摩擦副材料、 润滑条件、 拉出值均无明显变化, 因此重点从地铁运营隧道内的环境参数进行考量, 发现异常磨耗的出现与空气湿度的降低存在较大关联。 图11 所示为该型地铁车辆在运行过程中磨耗率、 温湿度随时间变化的曲线。 可以看出, 进入冬季后, 碳滑板的磨耗率出现了2 次较为明显的激增情况。 第一次出现在第40 ~50 天, 此时隧道内温度由初始的23 ℃下降至19 ℃, 空气相对湿度由68%下降至17%, 磨耗率由每万公里1 ~2 mm 激增至10 mm;随后空气湿度出现了一定程度的回升, 温度持续小幅度下降, 磨耗率呈现出一定的下降趋势。 第二次出现在第70~100 天, 此阶段隧道内温度最低下降至12℃, 空气相对湿度最低时为18%, 磨耗率由每万公里3~5 mm 激增至21 mm; 随后温湿度均有一定程度的回升, 磨耗率也再次出现下降趋势。

图11 碳滑板运行相关参数变化曲线Fig.11 Variation curves of relevant parameters of carbon strip operation: (a) change curve of carbon strip wear rate;(b) change curve of relative humidity inside the tunnel;(c) change curve of temperature inside the tunnel

有研究表明[15], 环境温度的降低会导致空气密度出现变化, 使得受电弓顶部部件气动升力波动的幅度增大, 导致弓网接触稳定性变差。 但是由于隧道内整体温差变化较小, 且地铁运行速度较低, 对受电弓气动压力的影响极小。 除此以外, 根据传热学相关理论, 放热热量与放热温差成反比, 环境温度的降低将会增大温差, 从而增加滑板表面的散热量, 使得滑板表面温度有所降低, 滑板表面磨耗有所改善[16]。 据此判断, 小范围的温度变化并非引起滑板表面出现严重异常磨耗现象的主要原因。

但是如图11 (b) 中所示, 在运行环境相对湿度大约下降至30%以下时, 就会出现磨耗率激增的情况, 且环境湿度长期处于这个水平以下时磨耗率会持续升高。 表3 中给出了异常磨耗和正常磨耗表面主要元素含量。 可以看出异常磨耗试样表面Cu 的质量分数比正常磨耗试样多出8.8%, C 的质量分数减少了9.2%, 这将会导致表面由C 元素组成的润滑膜厚度减少, 润滑能效降低, 使得润滑膜对滑板表层浸渍铜相的保护作用减小, 导致其与接触网线接触概率增加, 磨损及电弧烧蚀加剧[17-19]。

表3 不同磨耗试样表面元素质量分数 单位:%Table 3 Surface element mass fraction of different wear samples Unit:%

有研究表明[11-12,20-25], 水蒸气会吸附在摩擦副表面, 在湿度较高的环境下, 摩擦材料表面将会形成较为完整的吸附水膜, 使得C 元素在滑板试样表面的铺展越来越充分, 同时大气中的水分子还会插入表面润滑层间, 使得表面润滑层的润滑能效进一步得到提升; 然而在低湿度条件下 (相对湿度小于30% ~35%[12,19-20]), 分布在滑板表面的润滑层将无法提供润滑作用, 将会出现大量磨粒。 这是由于在低湿度的条件下, 水分子缺失, 无法形成能够完全覆盖整个磨耗表面的水膜, 导致表面材料的自由能增大, 在弓网滑动摩擦的作用下, 表面的C 和Cu 更容易脱离, 并形成大量磨粒[20,23]。

因此, 试样表面润滑层失效和表面磨粒磨损加剧可能与空气湿度的下降有一定关系, 在二者的共同作用下, 试样表面形貌出现异常、 粗糙度增加、 接触副出现异常升温、 弓网离线率上升等, 弓网接触关系不断恶化, 最终导致碳滑板磨耗率出现异常。

4 结论

(1) 发生异常磨耗的碳滑板表面, 电弧烧蚀情况更加严重, 电弧烧蚀区域更广, 表面熔融物的覆盖面积更大, 表面材料分布遭到破坏, 使得表面的润滑效果降低。 由于表面形貌遭到破坏, 在持续运行过程中, 还将导致离线率上升, 摩擦条件持续恶化。

(2) 发生异常磨耗的碳滑板表面C 含量降低,润滑层的厚度减少, 润滑能效降低, 同时诱发大量磨粒的产生, 使得接触副出现形貌崎岖、 异常温升、 电弧烧蚀和磨粒磨损加剧等状况, 最终磨耗率出现异常。

(3) 异常磨耗的出现与空气湿度的下降存在一定关联, 湿度减小对受电弓滑板磨耗的影响还有待通过台架试验进行进一步验证。