热-力耦合作用下螺栓连接松动行为研究*

张德乾 李 丰 化俞新 范健飞 张 挺 刘建华 朱旻昊

(1. 中车青岛四方机车车辆股份有限公司 山东青岛 266111;2. 西南交通大学材料先进技术教育部重点实验室 四川成都 610031)

螺栓连接广泛应用于工程结构和机械设备中, 是机械连接中最常见有效的连接方式之一。 在工程应用中, 由于外部环境以及螺栓自身因素的影响, 螺栓连接可能会存在疲劳断裂和松动的问题。 据相关统计发现, 世界各国因螺纹连接结构的失效造成较大的经济损失[1]。

GOODIER 和SWEENEY[2]通过试验研究指出,在轴向交变载荷作用下, 螺纹接触面间会发生滑动,导致螺纹连接发生松动, 并且松动程度随着幅值增大而升高。 JUNKER[3]设计了螺栓连接在横向交变载荷下的松动试验机——Junker 试验机, 并指出松动主要是由于螺纹间的相对运动所引起的。 SAKAI[4]定义了临界滑动的概念, 即造成螺栓头部承载面发生相对滑移的被连接件之间的最小滑动量。 ZHANG、 JIANG等[5-7]通过试验和有限元方法得出螺栓连接的松动过程分为2 个阶段: 第一阶段, 螺纹接触界面没有相对转动, 螺纹接触面和连接结构的塑性变形, 导致螺栓轴向力缓慢下降; 第二阶段, 螺纹接触界面的相对转动, 使螺栓轴向力快速下降。 PAI 和HESS 等[8-9]认为螺纹接触界面、 螺栓头部和承载接触界面均可能存在局部滑移状态或完全滑移状态, 累积局部滑移比完全滑移所需要的横向载荷低。 周仲荣、 管聪荣和唐辉等人[10-12]研究发现螺纹表面微动损伤会导致螺栓连接发生松动。 杜永强等[13]、 于泽通等[14]研究了轴向交变载荷下螺栓连接的松动行为, 结果表明螺栓连接发生松动的原因是螺纹接触面间的微动磨损, 并揭示了螺纹磨损区域的损伤机制和磨损机制。 LIU 等[15-16]研究了螺栓连接在轴向激励下的松动机制, 研究表明螺栓松动前期主要原因是材料的塑性变形, 松动后期是由于螺纹接触界面的微动磨损。 IBRAHIM 和PETTIT[17]研究表明: 在振动工况下, 螺纹表面发生微动磨损,引起螺栓连接的轴向力逐渐减小, 当减小到一定值时, 螺母与螺栓之间发生相对转动, 进而导致螺栓连接轴向力快速减小。 ZHANG 等[18-19]研究了横向交变载荷下螺栓连接的松动行为, 螺纹接触面间的微动磨损会改变界面接触状态, 影响接触应力的分布状态和幅值, 进而导致螺栓轴向力下降。

徐浩等人[20]研究发现, 高温环境中螺栓初始预紧力决定预紧力的下降幅值, 初始预紧力越大, 损失的预紧力越大, 残余预紧力越大。 相关研究发现, 高温环境下法兰发生泄漏不可忽视的一个重要因素是螺栓材料发生蠕变而导致的应力松弛[21-23]。 王志武和宋涛[24]研究了20CrlMoIVI 钢在540 ℃、 9.8 MPa 下服役3×105h 后的力学性能, 得出在上述条件下,20CrlMoIVI 钢仍然保持良好的力学性能。 毛磊等人[25]研究发现2Cr12NiMoWV 在高温下螺栓出现硬度上升。 陈汉良[26]介绍了计算高温螺栓材料许用应力的方法, 发现许用的最大初始应力不仅与螺栓的性能如高温持久强度、 缺口敏感系数等有关, 且与螺栓的应力集中系数有关。 但在交变温度和载荷耦合作用下螺栓连接结构的松动行为及其防松的试验研究较少。

本文作者基于研制螺栓连接松动试验夹具和温度加载装置, 开展温度和横向交变载荷耦合作用下螺栓连接结构松动行为研究, 运用微动摩擦学理论、 微观分析手段和动力学响应, 研究温度和横向交变载荷耦合作用下螺栓连接结构松动行为。 此外, 选取DLC涂层和CrAlN 涂层分别对螺栓进行表面处理, 研究不同温度下2 种涂层螺栓连接结构的松动行为, 并讨论其防松性能。

1 试验材料及试验方法

1.1 新型螺栓连接的松动试验夹具

图1 示出了热-力耦合作用下螺栓连接的松动试验装置, 上、 下夹具分别采用7050 铝合金和316L 不锈钢材料。 为了减小试验过程中上、 下夹具间的摩擦力, 降低两者之间的材料损伤, 在下夹具中使用滚子轴承(型号: IKO-NAG4900) 和轴承钢滚柱(材料:GCr15), 并在轴承中添加耐高温的润滑脂 (美孚XHP222)。 下夹具在试验前通过疲劳机的下夹头固定; 然后使用定位销, 对上夹具和下夹具进行定位,保证上下夹具螺栓孔处于同一轴线上; 随后用螺栓穿过隔热垫片、 隔热内套、 压力传感器和上下夹具与螺母连接; 使用扳手对螺栓头进行固定, 先使用数显扭矩扳手对螺母施加一定扭矩, 取出上、 下夹具之间的定位销, 再施加扭矩使螺栓预紧力达到预设值; 调整试验机上夹头, 并夹紧上夹具的夹持端。 压力传感器与动态测试分析系统相连, 实时采集螺栓轴向力的变化。

图1 螺栓连接的松动试验夹具示意Fig.1 Schematic of the loosening test fixture for bolted joint

1.2 试验材料及涂层

1.2.1 试验材料

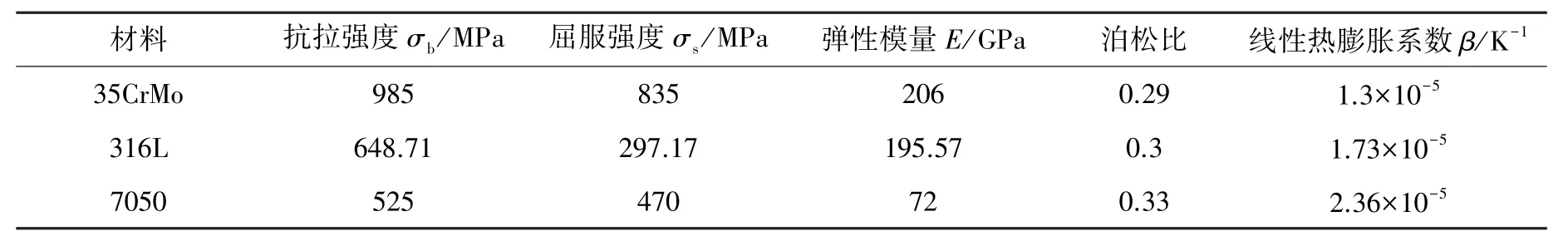

上夹具材料为7050 铝合金, 下夹具材料为316L不锈钢, 试验采用的螺栓和螺母均为35CrMo 钢, 其化学成分如表1 所示。 螺纹公称直径为10 mm, 螺距为1.5 mm, 螺纹相关参数见文献[27]。 螺栓表面分别采用DLC 涂层和CrAlN 涂层处理, 螺母表面采用DLC 涂层。 2 种材料的主要机械性能如表2 所示。

表1 试验材料主要化学成分 单位:%Table 1 Main chemical composition of test materials Unit:%

表2 试验材料主要机械性能Table 2 Main mechanical properties of test materials

1.2.2 涂层的制备及分析

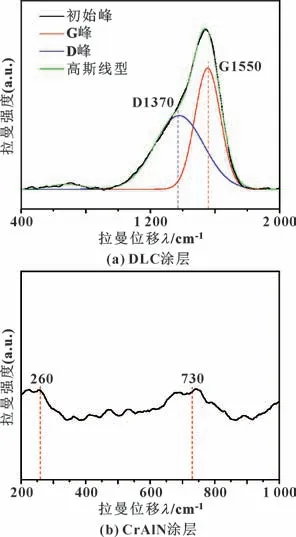

DLC 涂层和CrAlN 涂层分别采用CVD、 PVD 技术制备。 为了检测涂层的力学性能和基本属性, 对相同基体(35CrMo 钢) 的平面样品在同一批涂层制备腔内镀上DLC 涂层和CrAlN 涂层。 采用赛默飞Dxi 共聚焦拉曼光谱仪检测涂层的表面物组成, 其中: DLC涂层激发波长为532 nm; CrAlN 涂层激发波长为532 nm。 采用纳米压痕测试仪(型号: 安东帕UNHT)检测涂层的弹性模量和纳米硬度, 其中DLC 涂层最大加载力为10 mN, 加载速度和卸载速度为20 mN/min; CrAlN 涂层最大加载力为9 mN, 加载速度和卸载速度为18 mN/min。

DLC 涂层和CrAlN 涂层的拉曼光谱如图2 所示。DLC 涂层结构是位于金刚石和石墨之间的一种结构,金刚石结构主要为sp3C-C 杂化键, 而石墨结构主要为sp2C-C 杂化键。 因此, 运用Gaussian 函数对拉曼图谱进行拟合, 可以得到2 种特征峰: 表征sp3C-C杂化键的D 峰(1 370 cm-1)、 表征sp2C-C 杂化键的G 峰(1 550 cm-1)[28], D 峰与G 峰的峰强比ID∶IG=0.88。 从CrAlN 涂层拉曼图谱可以观察到, 在260 和750 cm-1附近存在峰。 据相关文献[29]可知, CrAlN具有面心立方结构 (FCC), 所以会在260 和750 cm-1附近存在拉曼带。

图2 涂层拉曼图谱Fig.2 Raman spectrum of coatings: (a) DLC coating; (b) CrAlN coating

图3 所示是DLC 涂层和CrAlN 涂层的载荷-位移曲线。 DLC 涂层表面的弹性模量约为184.3 GPa, 纳米硬度约为19.4 GPa; CrAlN 涂层表面的弹性模量约为330 GPa, 纳米硬度约为30.1 GPa。

图3 涂层载荷-位移曲线Fig.3 Coating load-displacement curves

1.3 试验参数

螺栓预紧力:p0=14.3 kN;

试验频率:f=10 Hz;

循环次数:N=5×104次;

位移幅值加载路径:Ad=AFsin(2πft), 其中AF=0.2 mm;

试验温度: 室温(RT)、 70 ℃、 140 ℃、 180 ℃。

1.4 微观分析方法

试验结束后, 将螺栓样品放入装有乙醇溶液的烧杯中, 利用超声波清洗仪对其进行清洗, 每次10 min, 共清洗3 次, 然后烘干, 并置于干燥皿中。 利用光学显微镜(OM, OLYMPUS-DSX100) 观察试验后螺纹表面的损伤形貌, 并标注损伤严重区域。 采用电火花线切割方法, 截取螺栓工作螺纹的前三牙, 并对其进行超声波清洗, 利用扫描电子显微镜(SEM,JOELJEM-6610LV, 日本) 进行表面损伤形貌分析,并使用SEM 附带的电子能谱仪(EDX, OXFORDXMAX50 INCA-250) 对损伤区表面及磨屑进行化学成分分析。 此外, 使用三维白光干涉仪 (3D-WLI,BRUKER Contour GT-K) 对第一圈螺纹表面损伤区进行三维形貌表征, 测量其磨损深度。

2 结果与讨论

2.1 室温环境下螺栓连接结构的松动行为研究

根据相关研究可知: 螺栓连接结构在承受工作载荷时, 前三圈工作螺纹约承载全部轴向力的70%,第一圈工作螺纹约承载了全部轴向力的30%[30]。 因此, 运用OM 重点分析了前三圈工作螺纹的磨损情况。 如图4 所示, 从右至左分别为第1、 2、 3 圈工作螺纹, 前三圈螺纹的表面磨损程度不一致并在局部区域呈现出不连续性。 其原因是在螺栓工作时, 第一圈螺纹的承载最大, 往后的螺纹承载随圈次增加而减小, 螺纹表面磨损程度随圈次增加而减小。 从图中还可以看出, 螺纹表面磨损主要集中在螺纹牙顶区域,其原因是在松动的过程中牙顶区域界面滑移幅值较大。

图4 室温下螺纹OM 形貌(p0 =14.3 kN)Fig.4 OM images of thread surfaces at room temperature(p0 =14.3 kN): (a) before test; (b) after test

如图5 所示, 螺纹表面存在明显剥落和犁沟, 在I 区域伴随点蚀形貌和塑性流动, 在II 区域伴随有点蚀形貌, 说明其磨损机制为疲劳磨损和磨粒磨损。 从图5 (b) 可以看出, 螺纹表面点B 处氧元素含量比点C 处高, 故点B 所在位置发生了氧化磨损。 因此,螺纹表面的磨损机制为疲劳磨损、 氧化磨损和磨粒磨损。 如图6 所示, 螺纹表面的磨损整体较轻微, 部分区域的磨损比较严重, 螺纹表面区域的磨损呈现出不连续性, 但螺纹表面整体的磨损深度较浅。

图5 室温下螺栓螺纹SEM 形貌和EDX 分析(p0 =14.3 kN)Fig.5 SEM morphology (a) and EDX analysis (b) of bolt threads at room temperature (p0 =14.3 kN)

图6 室温下螺栓螺纹表面三维形貌和磨损深度(p0 =14.3 kN)Fig.6 Three-dimensional morphology and wear depth of bolt thread surface at room temperature (p0 =14.3 kN):(a) three-dimensional morphology of bolt thread surface; (b) wear depth profile of the first thread

如图7 所示, 螺栓轴向力的减小主要分为2 个阶段: 快速降低阶段, 循环次数为N=0 ~103, 螺栓轴向力迅速减小主要由螺栓连接发生了塑性变形和螺纹表面的粗糙峰被去除所引起的; 循环次数为N=103~5×104次, 由于材料的棘轮效应, 螺纹接触界面发生微动磨损, 螺栓轴向力缓慢下降。 试验结束后, 螺栓轴向力减小了约5.5%, 而第一阶段下降约4%, 占总松动程度的72%。 此外, 微动磨损产生的磨屑在接触副间不断堆积和排出, 所以螺栓轴向力在部分循环周期内出现波动。

图7 室温下螺栓松动曲线(p0 =14.3 kN)Fig.7 Bolt loosening curves at room temperature (p0 =14.3 kN)

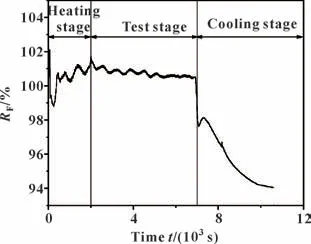

2.2 高温环境下螺栓连接结构的松动行为研究

如图8 所示, 高温环境下螺栓连接结构的松动试验过程分为3 个过程: (1) 加热过程, 对于试验温度为70、 140、 180 ℃的螺栓连接结构, 加热时间分别选取为2×103、 3×103、 3.5×103s; (2) 松动试验过程, 松动试验循环次数为5×104, 试验机频率为10 Hz, 试验时间为5×103s; (3) 冷却过程, 在松动试验结束后, 关闭加热装置, 等待螺栓连接结构冷却至室温, 如图8 所示。 为了便于后续分析讨论, 将ΦT定义为松动试验过程的松动程度,ΦF定义为试验结束冷却到室温后, 螺栓连接的松动程度,RF为整个试验过程中螺栓的松动百分比。

图8 温度松动试验过程松动百分比变化(p0 =14.3 kN)Fig.8 Variation of looseness percent at temperature loosening test process (p0 =14.3 kN)

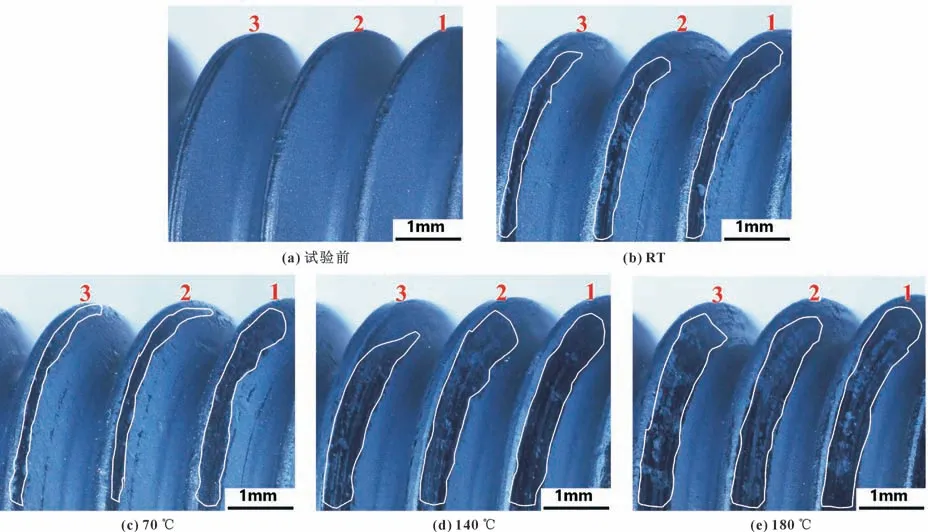

图9 所示为不同温度下螺栓螺纹OM 形貌。 可以看出, 螺纹牙顶附近区域的磨损最严重; 随着螺栓工作温度的增加, 接触螺纹表面的磨损更严重。 其原因可能是: 温度导致螺栓连接结构的变形, 在温度和横向循环载荷的耦合作用下, 螺纹接触界面之间的磨损更加剧烈。

图9 不同温度下螺栓螺纹OM 形貌(p0 =14.3 kN)Fig.9 OM morphology of bolt thread at different temperatures (p0 =14.3 kN): (a) 70 ℃; (b) 140 ℃; (c) 180 ℃

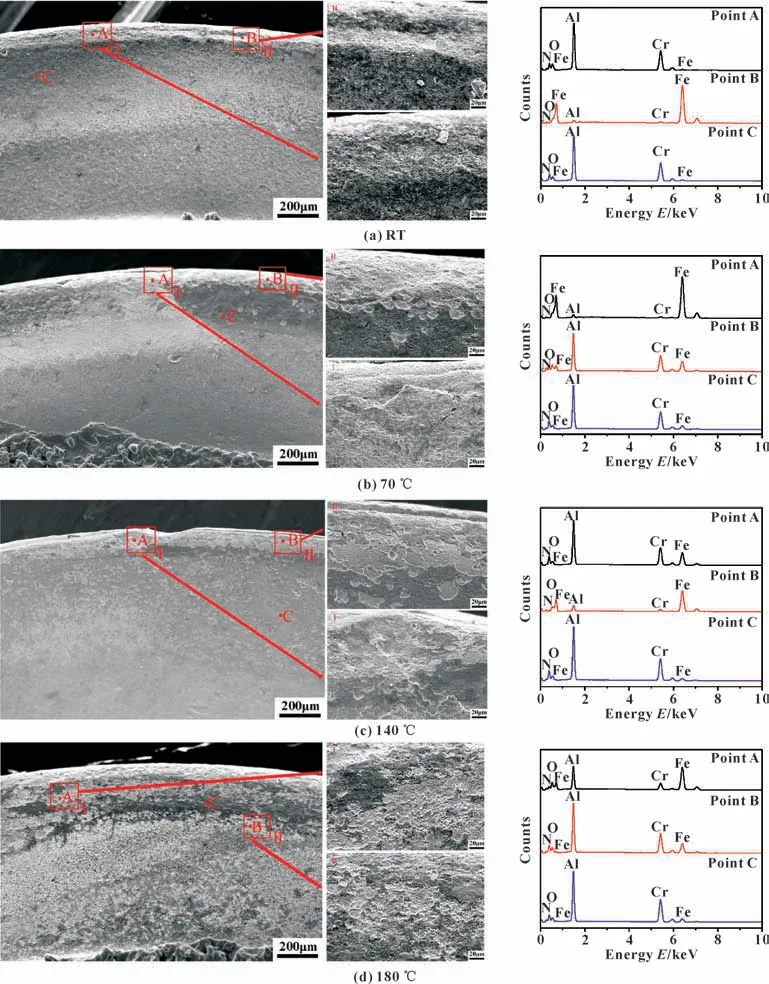

由图10 (a) 可知, 温度70 ℃下螺纹表面存在剥层并在I 区、 II 区观察到明显的点蚀形貌, 表明其磨损机制为疲劳磨损。 由图10 (b) 可知, 温度140℃下螺纹表面存在点蚀和剥层形貌, 损伤区域也是集中在螺纹牙顶附近; Ⅰ区和Ⅱ区都可以观察到剥层和点蚀形貌, 说明Ⅰ区和Ⅱ区都发生了疲劳磨损。 EDX成分分析结果表明, 点B 处氧元素含量比点C 处高,说明点B 处发生氧化磨损。 因此, 疲劳磨损和氧化磨损为螺纹接触界面之间的主要磨损机制。 由图10 (c)可知, 温度180 ℃下接触螺纹表面存在剥层,并且还有犁沟和点蚀形貌; Ⅰ区损伤形貌主要为剥层形貌, 并且还存在点蚀形貌, 则说明Ⅰ区发生了疲劳磨损; Ⅱ区观察到剥落坑和点蚀形貌, 所以Ⅱ区发生了疲劳磨损。 EDX 成分分析结果显示, A、 B、 C 三点处元素含量差异不大, 故不能确定氧化磨损。 所以当试验温度为180 ℃时, 疲劳磨损为螺纹表面的主要磨损机制。

图10 不同温度下螺栓螺纹SEM 形貌和EDX 分析结果(p0 =14.3 kN)Fig.10 SEM morphology and EDX analysis results of bolt threads at different temperatures (p0 =14.3 kN): (a)70 ℃; (b)140 ℃; (c)180 ℃

综上所述, 相同预紧力情况下, 随着螺栓连接工作温度的增加, 螺纹表面的磨损程度更严重, 原因是螺栓连接工作温度升高, 连接结构变形不一致, 接触界面滑移幅值增大, 在温度和循环载荷耦合作用下,螺纹接触界面之间的磨损更加剧烈。

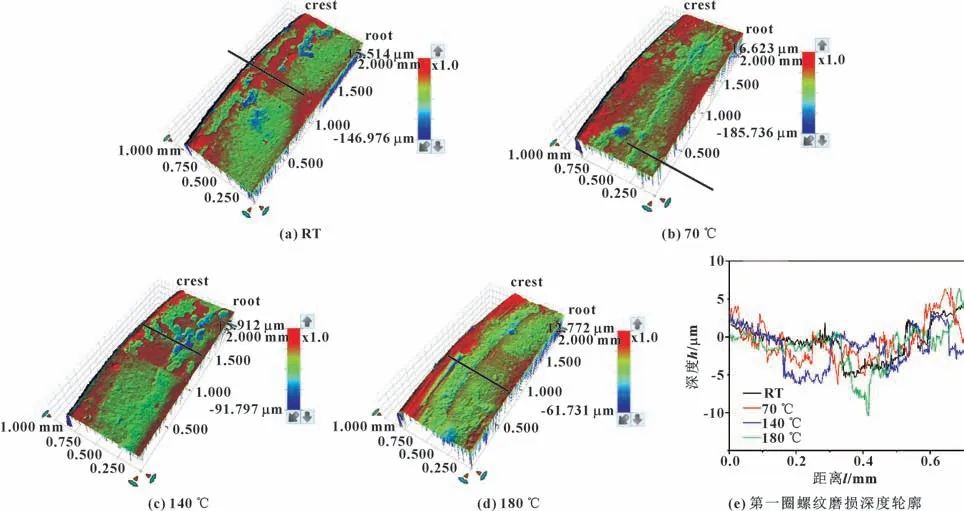

图11 所示为不同温度下螺栓螺纹表面三维形貌和磨损深度。 可以得出, 螺栓连接工作温度为70 ℃时, 螺纹表面的磨损整体较轻微, 只有部分区域的磨损比较严重, 但螺纹表面整体的磨损深度较浅; 当螺栓连接结构工作温度增加时, 螺纹表面的磨损加剧,且表面磨损的深度更大。

图11 不同温度下螺栓螺纹表面三维形貌和磨损深度(p0 =14.3 kN)Fig.11 Three-dimensional topography of bolt thread surface and wear depth at different temperatures (p0 =14.3 kN):(a) 70 ℃; (b) 140 ℃; (c) 180 ℃; (d) wear depth profile of the first thread

图12 所示为不同温度下螺栓轴向力系数变化曲线和松动程度。 可观察到, 由于螺栓和被连接件材料存在热膨胀系数差异, 被连接件热膨胀系数比螺栓大, 所以螺栓轴向力变大, 且温度越高, 轴向力增幅越大。 从图12 (d) 中可以看出, 随着温度载荷的增加, 在交变载荷作用下螺栓连接结构的松动程度增大, 且冷却到室温后的松动程度也增大。 其原因可能是: 连接结构的热膨胀系数不同, 所以温度载荷引起的热变形不协调, 引起接触界面发生更大的相对滑动, 在温度和横向交变载荷的耦合作用下, 螺栓连接松动程度越大。

图12 不同温度下螺栓轴向力系数变化曲线和松动程度(p0 =14.3 kN)Fig.12 Variation curves of axial force coefficient and loosening degree at different temperatures (p0 =14.3 kN):(a) 70 ℃; (b) 140 ℃; (c) 180 ℃; (d) histogram of loosening degree

2.3 横向载荷作用下2 种涂层螺栓连接的松动试验研究

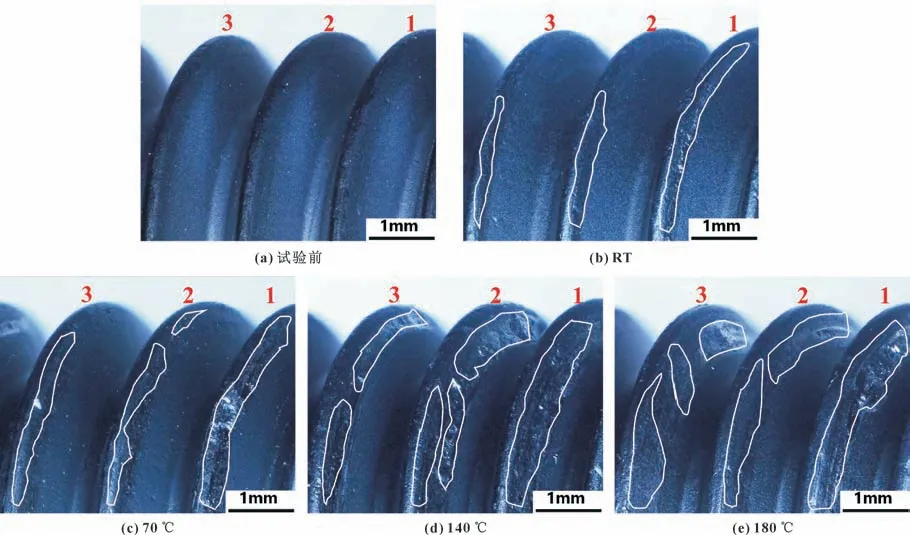

2.3.1 DLC 涂层螺栓/螺母连接结构的松动行为研究

如图13 所示, DLC 涂层螺栓螺纹表面磨损区域主要集中在螺纹牙顶附近, 随着工作温度的增加, 螺纹表面磨损区域变大, 损伤程度更加严重。 第一圈工作螺纹表面的磨损最为严重, 其余两圈工作螺纹的表面磨损程度相对轻微, 说明工作螺纹圈次增加, 螺纹表面磨损程度减轻。 此外, 结合图4 分析可知, 在相同的室温条件下, DLC 涂层螺纹接触表面的磨损程度相对轻微, 这是由于DLC 涂层具有自润滑效果,并且DLC 涂层有良好的耐磨性能[31], 减轻了螺纹接触界面之间的微动磨损。

图13 不同温度下试验前后DLC 涂层螺栓螺纹OM 形貌(p0 =14.3 kN)Fig.13 OM morphology of DLC-coated bolt thread before and after test at different temperature (p0 =14.3 kN):(a) before test; (b) RT; (c) 70 ℃; (d) 140 ℃; (e) 180 ℃

为了进一步探究DLC 涂层螺栓螺纹表面的磨损机制, 使用SEM 和EDX 分析等微观分析手段来分析第一圈工作螺纹表面形貌和化学成分, 如图14 所示。图14 (a)中的损伤形貌主要表现为剥层, 螺纹牙中部区域存在大小不一的剥落坑。 Ⅰ区和II 区观察到剥层形貌, 并形成了剥落坑, 表明损伤区域主要的磨损机制为疲劳磨损。 同时, 螺纹表面仅有部分区域的DLC 涂层发生剥落, 螺纹表面多数区域涂层仍涂覆在基体上, 表明DLC 涂层具有良好的耐磨性能。 此外, 螺纹表面Ⅰ、 Ⅱ损伤区和点C 所在区域EDX 成分分析结果显示, A、 B、 C 三点处氧元素含量差异不大, 所以不能确定是否发生氧化磨损。 因此在室温条件下, DLC 涂层螺栓/螺母螺纹接触界面之间的主要磨损机制为疲劳磨损。

图14 不同温度下DLC 涂层螺栓螺纹SEM 形貌和EDX 成分分析(p0 =14.3 kN)Fig.14 SEM morphology and EDX analysis of DLC coated threads at different temperature(p0 =14.3 kN): (a) RT; (b) 70 ℃; (c) 140 ℃; (d) 180 ℃

图14 (b) 中, 螺纹牙顶附近区域损伤严重, 并且损伤形貌主要为剥层和犁沟。 I、 II 区观察到DLC涂层剥落, 且在II 区中还可以看到明显的犁沟。 因此, I、 II 区都发生了疲劳磨损, II 区还存在磨粒磨损。 螺纹表面Ⅰ、 Ⅱ损伤区和点C 所在区域EDX 成分分析结果显示, 点A 和点B 主要为铁元素和氧元素, 则A 和B 两区域都发生了氧化磨损。 所以当试验温度为70 ℃时, DLC 涂层螺栓/螺母螺纹接触界面之间的主要磨损机制为疲劳磨损、 氧化磨损、 磨粒磨损。

图14 (c) 中, 螺纹表面的损伤形式主要为剥层, 并且在牙顶附近区域存在犁沟和涂层剥落, 而螺纹牙底区域则存在剥落坑。 I、 II 区存在剥层和塑性流动, 说明I、 II 区均发生了疲劳磨损。 EDX 分析表明, 点A、 B 处都存在铁元素以及氧元素, 所以点A、 B 处发生了氧化磨损。 因此, 当试验温度为140℃时, 疲劳磨损、 氧化磨损为螺纹接触界面间的主要磨损机制。

图14 (d) 中, 螺纹牙顶区域存在涂层剥落, 在螺纹牙底还存在剥层和塑性流动, 螺纹表面的损伤形式主要为剥层和犁沟, 并且有部分塑性流动。 I、 II区均观察到剥层以及塑性流动, 同时II 区域还存在犁沟, 这表明I、 II 区均存在疲劳磨损, II 区还存在磨粒磨损。 此外, 螺纹表面Ⅰ、 Ⅱ损伤区和点C 所在区域EDX 成分分析结果显示: A、 B 两点都含铁元素和少量的氧元素, 故氧化磨损在点A 和B 所在区域发生。 所以当试验温度为180 ℃时, 疲劳磨损、 氧化磨损和磨粒磨损为接触螺纹表面的主要磨损机制。

综上, 在预紧力相同的情况下, 试验温度增加,接触螺纹表面磨损加剧, 并且螺纹表面DLC 涂层因微动磨损剥落的区域随着试验温度的增加而增大。 这主要是由于随着试验温度的增加, 虽然DLC 涂层摩擦因数会降低, 但磨损率提高, 更易磨损, 且热稳定性减弱, 可能会发生石墨化、 脱氢、 剥落等[32], 在横向交变载荷和温度耦合作用下, 螺纹接触表面的磨损程度加剧, 螺纹表面涂层更容易发生剥落。

如图15 所示, 在室温条件下, 螺纹表面的磨损整体较轻微, 且磨损区域主要在牙顶附近, 螺纹表面部分区域能明显地看到凹坑形貌, 但磨损深度较浅。随着温度增加, 螺纹表面的磨损程度愈加严重, 表面磨损的深度加深。 当温度增加到180 ℃时, 螺纹表面会出现较长的沟壑状形貌。 因此, 螺栓连接的温度越高, 螺纹表面的磨损程度更严重, 螺纹表面磨损的深度越深。

图15 不同温度下DLC 涂层螺栓螺纹三维形貌和磨损深度(p0 =14.3 kN)Fig.15 Three-dimensional morphology of DLC coated bolt threads and wear depth at different temperature (p0 =14.3 kN):(a) RT; (b) 70 ℃; (c) 140 ℃; (d) 180 ℃; (e) wear depth profile of the first thread

2.3.2 CrAlN 涂层螺栓/螺母连接结构的松动行为研究

如图16 所示, 前三圈工作螺纹磨损区域主要靠近牙顶区域, 并且工作螺纹圈次增加, 螺纹表面磨损程度减小。 同时, 螺栓连接工作温度增大, 接触螺纹表面的损伤区域变大, 接触螺纹表面损伤更严重。 此外, 结合图4 可以看出, 在相同的室温条件下,CrAlN 涂层螺纹表面的磨损更加剧烈。 其原因可能是: CrAlN 涂层表面较粗糙, 而无涂层螺母螺纹表面相对光滑, 在螺栓拧紧过程或试验过程中, 螺栓表面涂层的粗糙峰或微凸体被去除, 所以螺纹表面的磨损严重。

图16 不同温度下试验前后CrAlN 涂层螺栓螺纹OM 形貌(p0 =14.3 kN)Fig.16 OM morphology of CrAlN coated bolt thread before and after test at different temperature (p0 =14.3 kN):(a) before test; (b) RT; (c) 70 ℃; (d) 140 ℃; (e) 180 ℃

图17 所示为不同温度下CrAlN 涂层螺栓螺纹SEM 形貌和EDX 分析结果。 从图17 (a) 可知, 螺纹牙顶损伤比较严重, 存在压溃剥落的特征, 并且螺纹牙中部的区域能明显看到磨损现象。 Ⅰ区的损伤非常轻微, 螺纹表面存在较小的磨粒; Ⅱ区同样可以明显地观察到螺纹牙顶的压溃剥落, 螺纹表面材料发生脱落, 且伴随有犁沟形貌。 因此, Ⅰ、 II 区发生了磨粒磨损。 同时, 螺纹表面Ⅰ、 Ⅱ区和点C 所在区域EDX 成分分析结果显示, A、 B、 C 三点O 元素的含量差异不大, 故不能确定氧化磨损。 所以在室温工况下, 磨粒磨损为DLC 涂层螺栓/无涂层螺母连接结构螺纹接触界面之间的主要磨损机制。

图17 不同温度下CrAlN 涂层螺栓螺纹SEM 形貌和EDX 分析结果(p0 =14.3 kN)Fig.17 SEM morphology and EDX analysis results of CrAlN coated bolt threads at different temperature(p0 =14.3 kN): (a) RT; (b) 70 ℃; (c) 140 ℃; (d) 180 ℃

如图17 (b) 所示, 螺纹牙顶附近损伤比较严重, 并且牙顶同样也存在压溃剥落的特征, 而表面其他区域存在剥层, 整体的损伤较轻微, Ⅰ、 II 区螺纹表面存在涂层剥落。 因此, I、 Ⅱ区均发生了疲劳磨损。 EDX 分析结果表明, A、 B、 C 三点氧元素含量差距不大, 不能判断是否发生氧化磨损。 所以当试验温度为70 ℃时, 疲劳磨损为螺纹接触界面之间的主要磨损机制。

如图17 (c) 所示, 螺纹表面存在剥层形貌, 在牙顶附近还有犁沟和明显的塑性流动现象, 螺纹表面分布着大小不均匀的剥落坑和一些点蚀形貌。 Ⅰ、 II区观察到剥层形貌, 并且螺纹牙顶材料发生压溃剥落, 则I、 II 区发生了疲劳磨损, Ⅱ区还存在明显的犁沟, 所以Ⅱ区发生了磨粒磨损。 同时, A、 B、 C、三点区域EDX 成分分析结果表明, A、 B、 C 三点氧元素含量差距不大, 不能判断是否发生氧化磨损。 因此, 当试验温度为140 ℃时, 疲劳磨损和磨粒磨损为螺纹接触界面间的主要磨损机制。

如图17 (d) 所示, 螺纹中部区域磨损程度比较严重, 螺纹牙顶处有犁沟, 且螺纹表面其他区域也存在剥层。 Ⅰ、 Ⅱ区观察到剥层形貌区, 则说明Ⅰ、 Ⅱ区发生了疲劳磨损。 同时, A、 B、 C 三点区域EDX成分分析结果表明: A、 B 两点的铝元素和铬元素含量相对较少, 铁元素的含量相对较多, 故点A 和B处都发生了微动磨损。 所以当试验温度为180 ℃时,疲劳磨损和微动磨损为接触螺纹表面的主要磨损机制。

综上, 在预紧力相同的情况下, 试验温度的增加, 接触螺纹表面的磨损加剧, 并且螺纹表面涂层剥落的面积随着试验温度的增加而增大。 这主要是由于试验温度的升高, 导致CrAlN 涂层磨损率增加, 并且摩擦因数增大[33], 在横向交变载荷和温度耦合作用下, 螺纹接触表面的磨损程度加剧, 螺纹表面涂层发生剥落。

如图18 所示, 在室温条件下, 螺纹表面的磨损整体较轻微, 只有部分区域的磨损比较严重, 且磨损的深度较小。 当工作温度升高时, 螺纹表面的磨损加剧, 磨损区域增大, 并且磨损的深度比室温下更深,此外, 当温度增加到140 ℃时, 螺纹表面会出现较大的沟壑形貌和磨损区域。 因此, 随着工作温度的升高, 接触螺纹表面的磨损更严重, 且磨损的深度更深。

图18 不同温度下CrAlN 涂层螺栓螺纹三维形貌和磨损深度(p0 =14.3 kN)Fig.18 Three-dimensional morphology of CrAlN coated threads at different temperatures (p0 =14.3 kN):(a) RT; (b) 70 ℃; (c) 140 ℃; (d) 180 ℃; (e) wear depth profile of the first thread

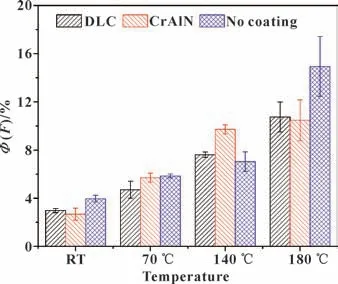

如图19 所示, 在室温条件下, DLC 涂层螺栓连接和CrAlN 涂层螺栓/无涂层螺母连接的防松效果较好, 其原因可能是: DLC 涂层具有较低的摩擦因数和良好的耐磨性, 而CrAlN 涂层表面摩擦因数较高,硬度较高且耐磨, 在与无涂层螺母配合时, 滑移现象在螺纹界面间不易发生, 所以也具有一定的防松效果。 随着试验温度的增加, 螺栓连接结构松动程度增加。 当试验温度为70 ℃, DLC 涂层和室温时一样,具有相对较好的防松效果, 而CrAlN 涂层螺栓/无涂层螺母连接和无涂层螺栓连接松动程度相差不大。 当温度升高时, 由于热膨胀不均匀引起的被连接件之间的热变形不协调更严重, 在温度和横向交变位移载荷的耦合作用下, 螺纹表面磨损更剧烈, 螺栓连接的松动程度越大。 相比普通螺栓连接, DLC 涂层螺栓连接则具有相对较好的防松效果, 而CrAlN 涂层螺栓/无涂层螺母螺栓连接在一定温度时有相对较好的防松效果。

图19 不同温度下3 种螺栓松动程度(p0 =14.3 kN)Fig.19 Loosening degree for three kinds of bolts at different temperatures (p0 =14.3 kN)

3 结论

(1) 螺栓连接结构的松动过程都可以分为2 个阶段: 快速下降阶段, 由于螺纹表面的粗糙峰被去除和螺栓连接结构发生塑性变形, 螺栓轴向力迅速下降; 缓慢下降阶段, 由于材料的棘轮效应, 连接结构的塑性变形趋于安定极限, 接触界面的微动磨损螺栓轴向力缓慢下降。

(2) 随着温度的升高, 螺栓连接结构因变形不一致导致构件之间的相对运动加剧, 在相同横向交变位移载荷下, 螺栓表面的磨损更加严重, 螺栓连接结构的松动程度增大。

(3) 温度升高, DLC 涂层螺栓松动程度增加,螺纹表面磨损程度更严重。 但DLC 涂层螺栓连接结构整体上具有相对较好的防松性能。 主要原因是: 螺纹表面涂层因微动磨损发生剥落, 剥落的涂层存在接触副间, 可以减轻螺纹接触界面之间的磨损。 疲劳磨损、 磨粒磨损和氧化磨损为螺纹表面的主要磨损机制。

(4) 温度升高, CrAlN 涂层螺栓的松动程度增加, 螺纹表面的磨损更加剧烈。 当温度上升到一定值时, 螺栓松动程度无明显差异。 主要原因可能是:CrAlN 涂层在温度载荷下会产生一定量的Al2O3, 而一定量的Al2O3可以起到润滑作用, 减轻螺纹接触面之间的微动磨损。 疲劳磨损和磨粒磨损为螺纹表面的主要磨损机制。