新型耐酸钢在含硫酸性环境中的腐蚀行为研究

胡玲玲,李 敏

(1.湖南信息职业技术学院机电工程学院,湖南 长沙 410200;2.中铁环境科技工程有限公司,湖南 长沙 410200)

0 前 言

煤炭资源作为主要的化石能源,在我国的能源消费结构中占据重要地位[1,2]。近年来,随着我国经济的腾飞和铁路车辆制造技术的不断发展,我国煤炭运输所用的敞车不仅承载能力得以提高,耐大气腐蚀性能也得到了前所未有的改善[3-5]。

然而,随着车辆服役时间的延长,车体某些部位会发生较为严重的局部腐蚀,其主要原因在于实际煤炭运输过程中车体部位会受到光、水、气等多种物理和化学介质的混合作用,车体与货物接触部位容易发生腐蚀[6-8]。其中对车体使用寿命影响最为显著的是煤炭中的大量可溶性硫化物溶于水,并逐渐沉积到车厢底部,形成局部的硫酸浸泡腐蚀环境,引起车厢底部和车体较为严重的强酸腐蚀[9-11],难以满足铁路货车进一步延长服役寿命的发展要求,因此系统研究材料在酸性浸泡环境中的腐蚀行为便显得十分重要[12,13]。

有关材料在硫酸酸性环境中的腐蚀行为已经有了较多的研究,张聪等[14]在研究一种新型含Sb 钢的耐酸性能时发现,Sb 元素含量的不断提高可以增强材料的耐酸性能。Jang 等[15]的研究结果表明酸性环境中材料表面的腐蚀产物可降低钢的均匀腐蚀速率,但由于氧化物/氢氧化物覆盖区域与钢表面未覆盖区域之间电偶的相互作用,可能使钢表面发生局部腐蚀。He 等[16]使用透射电子显微镜(TEM)研究了低合金钢在含硫环境中的腐蚀机理,结果表明低合金钢的耐蚀性与Cu、Sb等在非晶层的尺寸密切相关,随着合金颗粒的不断变化,非晶层会逐渐形成缺陷、气孔和裂纹,进而导致低合金钢的使用性能恶化。

但目前的大多数研究主要关注材料在服役环境中短期的耐蚀性能,对材料腐蚀过程中动力学规律的研究以及较长时间腐蚀现象的研究结果尚不多见。因此本工作主要以Q345B 为对比材料,通过对一种新型耐酸钢LGNS-P 进行720 h 的较长时间硫酸全浸加速腐蚀试验,并设置96,240,480 h 的中间周期来进一步研究材料的动力学规律和耐蚀性能,所得结果能够为铁路敞车车体用钢在酸性环境服役时提供针对性的防护措施以及对新型耐硫酸钢的开发提供参考。

1 试 验

1.1 试验材料

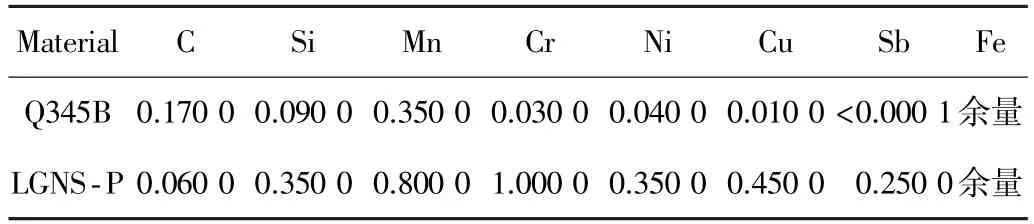

试验用钢分别选用LGNS-P 耐酸钢和Q345B 碳钢,2 种钢的基本化学成分如表1 所示,其中Q345B 碳钢作为对比材料。采用线切割的方法将材料切割成规定尺寸50 mm×25 mm×3 mm,用于全浸挂片试验。为减少表面状态对试验的影响,将切割后的试样使用120~800 目的水砂纸逐级打磨至光亮,然后使用丙酮去油,去离子水和无水乙醇冲洗并冷风吹干,采用游标卡尺和精度不低于0.1 mg 的电子天平分别测量试样的原始尺寸和原始质量并记录。电化学试样加工尺寸为10 mm×10 mm×2 mm,将其中1 个正方形面选作试验面,其背面与铜导线进行焊接,之后通过环氧树脂将试验面之外的5 个面进行密封。

表1 2 种钢的化学成份(质量分数) %Table 1 Chemical composition of two types of steel(mass fraction) %

1.2 全浸腐蚀试验

根据JB/T 7901-2001“金属材料实验室均匀腐蚀全浸试验方法”,试验溶液选用10%(质量分数,下同)H2SO4的溶液,在25 ℃条件下对2 种试验用钢分别进行96,240,480,720 h 4 个周期硫酸全浸腐蚀试验,模拟实际硫酸露点腐蚀环境。其中每个周期各取3 片平行试样与3 片电化学试样。根据各周期试样试验前的质量和试验后样品腐蚀除锈后的质量确定试样的腐蚀失重,具体腐蚀失重测试方法如下:

式中:ΔW为单位面积失重量,g/m2;v为腐蚀速率,g/(m2·h);W0、Wt分别为试样的原始质量和除锈后质量,g;S为试样表面积,m2;t为试验时间,h。

腐蚀失重试样清洗步骤如下:各周期试验后,参照GB/T 16545-2015“金属和合金的腐蚀 腐蚀试样上腐蚀产物的去除”,选用500 mL 盐酸、500 mL 去离子水和3.5 g六次甲基四胺配制的溶液作为除锈液,将3 片平行试样同1 片未做试验的空白试样同时浸入除锈液中,在超声波清洗机进行超声处理,直到样品表面锈层完全去除后取出样品,经去离子水清洗和无水乙醇脱水后吹干,置于真空干燥箱内保存24 h 后称重并记录。因在除锈过程,腐蚀试样可能由于除锈而多造成腐蚀损失,因此在失重试验中,加入1 片空白试样进行同步除锈,并在记录时减去空白试样的失重以弥补误差[17]。

1.3 宏观形貌与SEM 分析

使用电子数码相机对试验后的试样进行宏观形貌观察与记录,然后利用FEI Quanta 250 型扫描电子显微镜(SEM)观察试样表面的微观腐蚀形貌和锈层截面形貌,并结合使用扫描电镜附带的能谱仪(EDS)观察对比元素分布。

1.4 3D 微观形貌及蚀坑轮廓测试

使用KEYENCE 200 series 型共聚焦显微镜观察并记录腐蚀除锈后试样的3D 微观形貌,并使用Keyence VK-200 型显微共聚焦系统分析软件分析测试材料表面的点蚀坑轮廓及深度。

1.5 电化学测试

使用Parstat 4000 型电化学工作站对各不同浸泡周期试样进行动电位极化曲线测试,测试采用典型的三电极体系,工作电极为钢材试样,暴露面积为1 cm2,选用铂片作为辅助电极,参比电极为饱和甘汞电极(SCE),测试前进行1 800 s 的开路电位测试以保证体系稳定,动电位极化曲线测试范围为相对开路电位(OCP)±0.5 V,扫描速率选用0.5 mV/s,测试温度为25℃,电解液为10%H2SO4试验溶液。

2 试验结果

2.1 腐蚀动力学规律

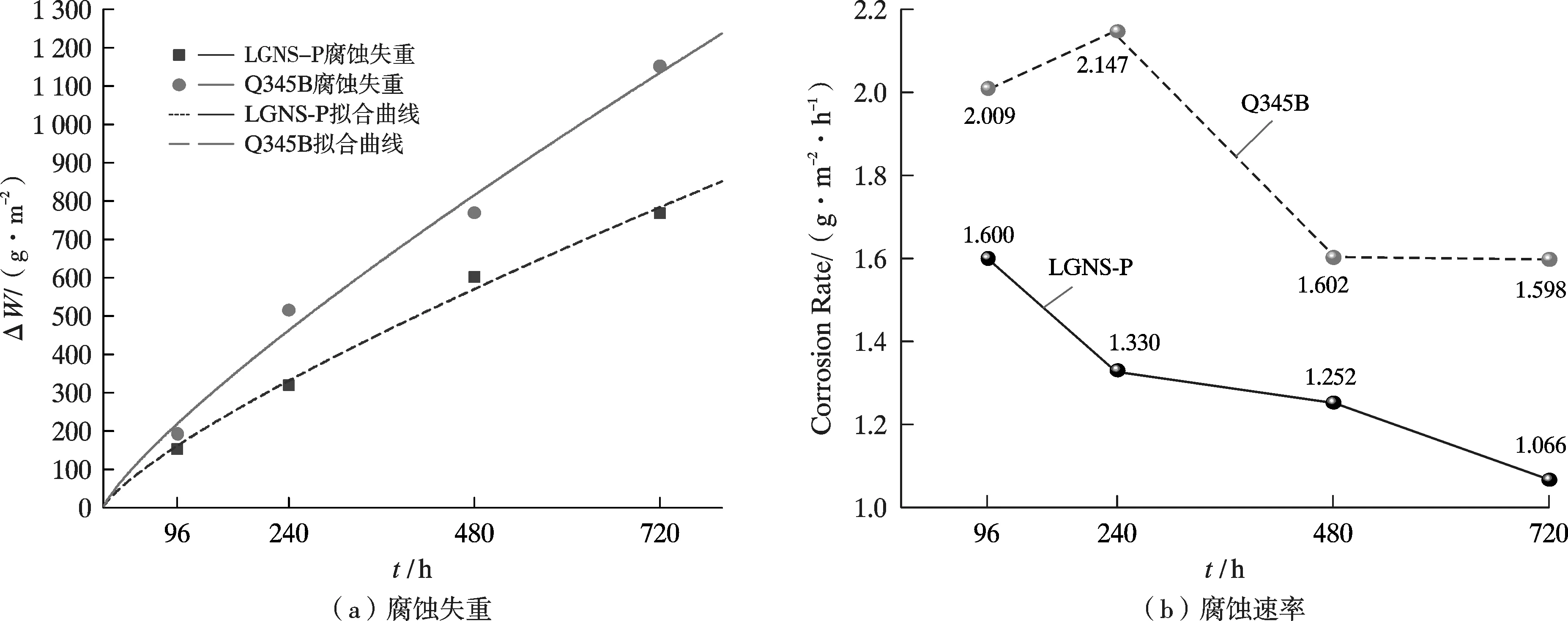

为研究2 种钢的腐蚀动力学规律,利用式(1)、(2),计算不同试验周期后的腐蚀失重及速率,结果如图1 和图2 所示。同时将腐蚀失重按式(3)进行拟合[18],拟合的相关参数如表2 所示。

图1 2 种钢在试验过程中的腐蚀动力学规律Fig.1 Corrosion kinetics of two steels during the experimental process

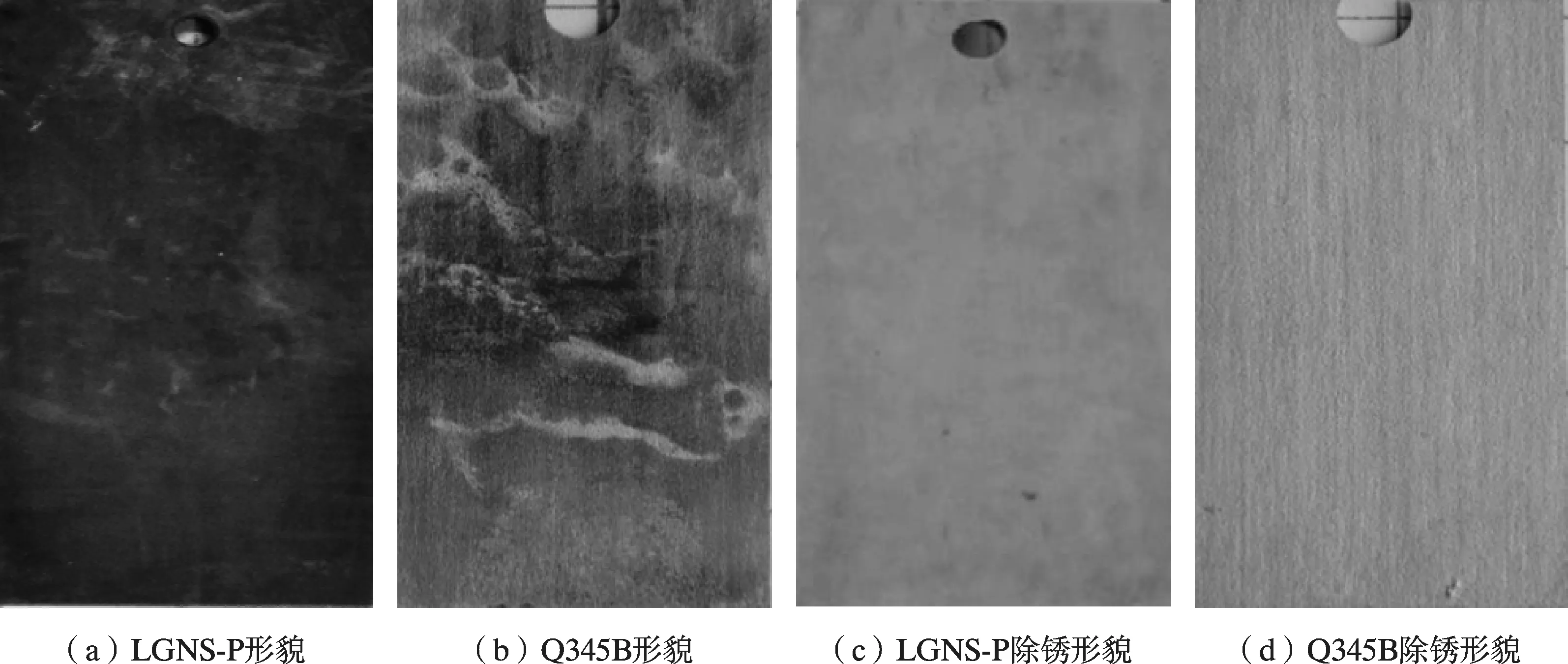

图2 2 种钢在硫酸溶液中浸泡试验后的宏观腐蚀形貌及腐蚀除锈后形貌Fig.2 Macroscopic morphology and rust removal morphology of two steels after immersion test in sulfuric acid solution

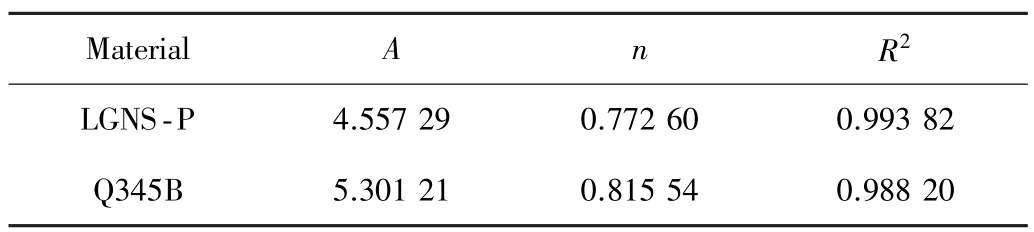

表2 2 种钢腐蚀失重拟合的相关参数Table 2 Relevant parameters for fitting the corrosion weight loss of two steels

式中,A和n为拟合常数。

基于2 种材料拟合优度均为R2>0.98 的腐蚀动力学拟合结果,说明对应曲线幂函数拟合的相关性较好,对腐蚀发展预测的可信度较高。从图1 可以看出,LGNS-P 的腐蚀失重和速率在整个试验周期内均小于Q345B,耐蚀性明显优于Q345B,且Q345B 的腐蚀速率为先增大后减小,在试验进行240 h 时达到最大值;而LGNS-P 的腐蚀速率则表现为逐渐减小,这与一般所研究的碳钢或耐候钢的腐蚀规律有所差别[19],其主要原因可能是在腐蚀初期,LGNS-P 的腐蚀产物层会以较快的速度覆盖于材料表面,使LGNS-P 腐蚀速率的极大值出现在96 h 之内,在后续试验过程中,由于锈层对基体的保护,其腐蚀速率逐渐减小,宏观上即表现为在整个试验周期内腐蚀速率的递减。

由表2 可知,LGNS - P 的A值和n值均小于Q345B,A值的大小可以在一定程度上反应材料刚开始接触腐蚀介质时的腐蚀速率,而n值可以反应锈层的保护能力,当n值大于1 时材料会随暴露时间的延长,腐蚀逐渐加剧,而n值小于1 则表明材料腐蚀速率逐渐减小[20]。在未形成较多腐蚀产物时,LGNS-P 的腐蚀速率明显小于Q345B,且2 种钢的n值均小于1,说明2 种钢的锈层均具有一定保护性,但LGNS-P 的n值更小,其锈层可以更大程度地阻挡腐蚀性离子的侵入。

2.2 腐蚀形貌观察和元素分析

图2 为2 种钢试验720 h 后的宏观腐蚀形貌及腐蚀除锈后形貌,从图中可以看出腐蚀除锈后2 种钢的形貌无明显差别,无法从腐蚀除锈后的形貌直观比较2种钢耐蚀性的好坏,而从2 种钢的带锈表面可以看出,2 种钢在试验过程中均生成黑色的腐蚀产物,在Q345B表面生成的腐蚀产物较为疏松,易脱落,腐蚀产物分布不均匀,部分区域可明显看到基体表面;而LGNS-P 钢表面的腐蚀产物层更加均匀致密,无明显破裂迹象,观察对比腐蚀后锈层的平均厚度也可以明显发现LGNS-P的锈层平均厚度更大,进一步说明LGNS-P 的耐酸性高于Q345B。

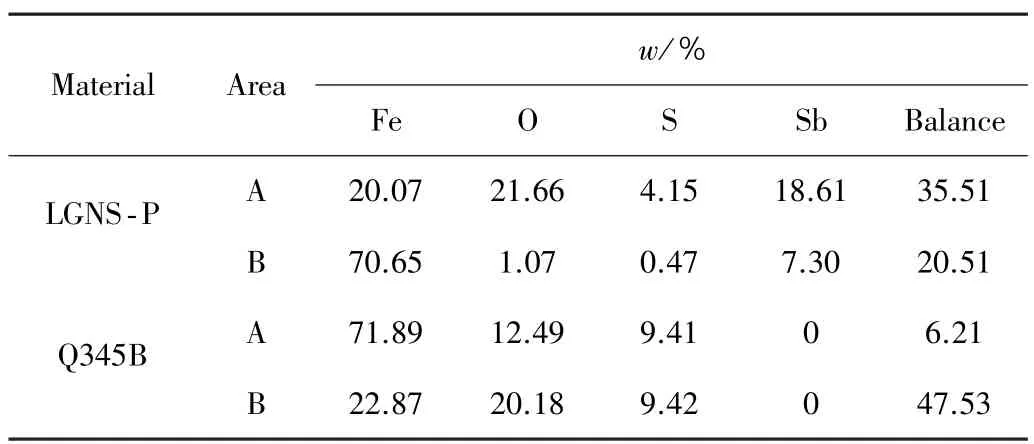

图3 为2 种钢在浸泡720 h 后的表面SEM 形貌,可以看出LGNS-P 表面更加光滑平整,且表面只存在一些细微裂纹;而Q345B 表面粗糙度明显更大,且相较于LGNS-P,其表面裂纹尺寸更大,证明在试验过程中Q345B 的表面裂纹会以更快的速度扩展,表面尺寸较大的裂纹会为溶液中侵蚀性离子的侵入提供通道,从而使材料基体进一步腐蚀。在每种钢的表面取2 个点进行元素点扫,结果如表3 所示,可以看出,2 种钢表面元素的不同之处在于LGNS-P 表面还有一定量的Sb元素富集,这种Sb 元素通常以Sb2O3的形式存在[21,22],则推测LGNS-P 表面的耐蚀性物质主要为Sb2O3。

图3 2 种钢在硫酸溶液中浸泡试验后的腐蚀SEM 形貌Fig.3 SEM morphology of two steels after immersion test in sulfuric acid solution

表3 2 种钢腐蚀试验后元素点扫结果Table 3 Element scanning results after two types of steel corrosion tests

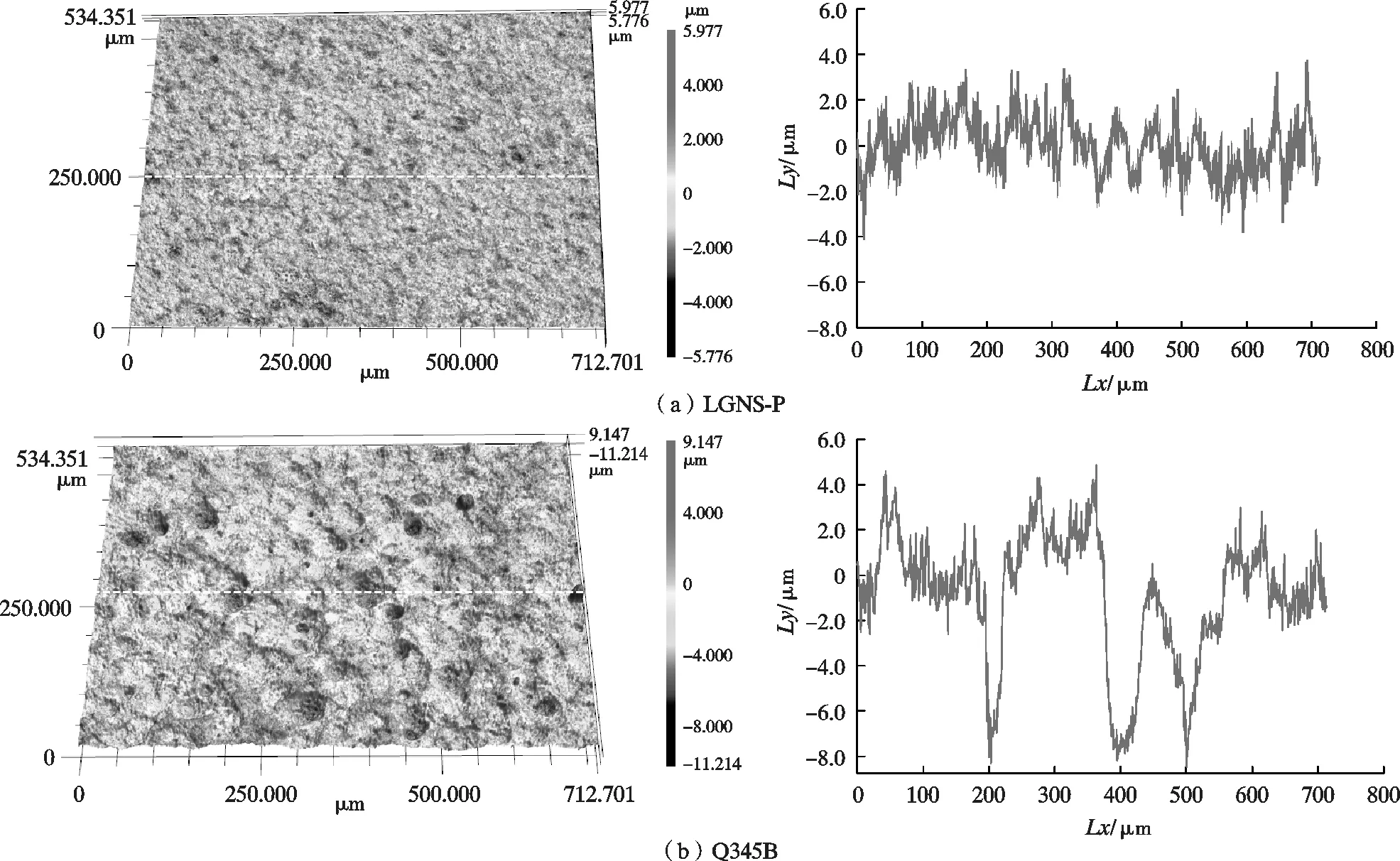

图4 为2 种钢腐蚀除锈后表面的3D 微观形貌及特定位置的蚀坑轮廓图。其中每种材料的左图为2 种钢除锈后的表面3D 微观形貌,右图为使用Keyence VK-200型显微共聚焦系统分析软件对左图红线位置的腐蚀坑轮廓数据的分析结果。图中,Lx为左图横线位置的横向尺寸,Ly为纵向尺寸。可以明显发现,2 种钢主要腐蚀方式均为均匀腐蚀,且表面均一定数量的腐蚀坑,但LGNS-P 除锈后的表面更加平整,腐蚀坑的数量相对较少,且蚀坑尺寸明显小于Q345B。而Q345B表面平整度不如LGNS-P,蚀坑横向和纵向扩展的程度均大于LGNS-P。

图4 2 种钢腐蚀除锈后的3D 微观形貌及蚀坑轮廓Fig.4 3D microscopic morphology and pit profile of two steels after rust removal

图5 为2 种钢试验后的截面SEM 形貌,从截面形貌可知,试验后LGNS-P 表面生成了较为均匀致密的腐蚀产物层,而Q345B 的腐蚀产物层则较为疏松,内部存在较多孔洞,且并不均匀,部分区域产物层厚度较小,此截面形貌的分析结果与试样腐蚀后的宏观形貌和表面SEM 形貌具有高度的一致性。从元素分布来看,2 种材料的锈层中均存在一定程度的Fe 和S 元素的富集,在LGNS-P 表面还存在明显的O 和Sb 元素富集,而在Q345B 表面无明显的O、Sb 元素的富集。Wu等[3]的研究也得到了类似的试验结果,并认为Sb 元素是提高耐酸性能的主要元素。这可以进一步证明LGNS-P 表面的腐蚀产物主要由Fe 的氧化物以及具有耐酸腐蚀性能的Sb 的氧化物构成。

图5 2 种钢在硫酸溶液中浸泡试验后的截面SEM 形貌及元素面扫图Fig.5 Cross section SEM morphology and elemental surface scanning of two steels after immersion test in sulfuric acid solution

2.3 电化学性能研究

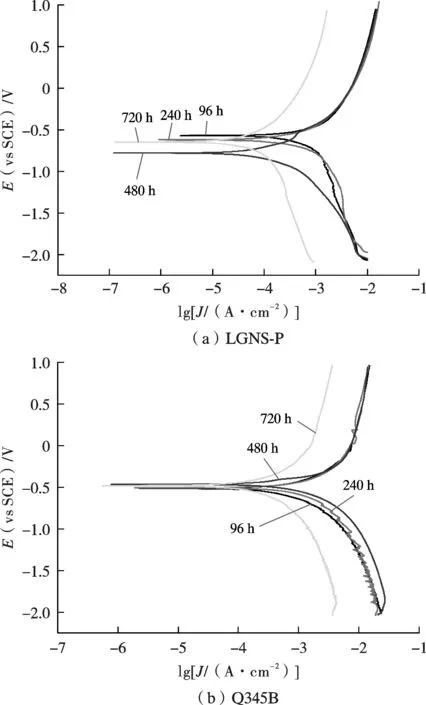

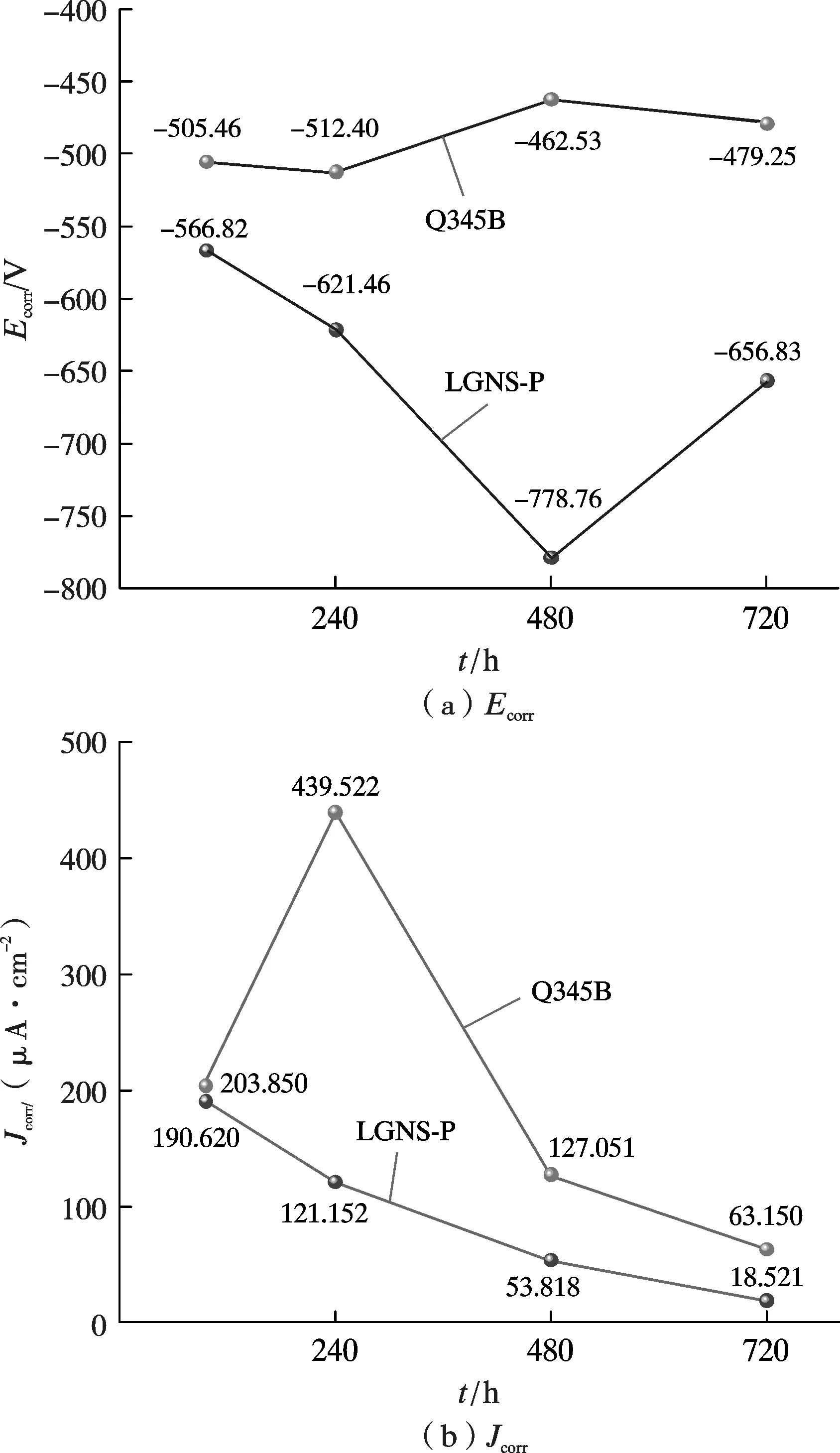

图6 为2 种钢试验各个周期后的动电位极化曲线的测试结果。

图6 2 种钢在硫酸溶液中浸泡试验各试验周期后的动电位极化曲线Fig.6 Potentiodynamic polarization curves of two steels after soaking in sulfuric acid solution for each test cycle

可以看出,2 种钢在试验溶液中均呈现明显的活化腐蚀特征,其在腐蚀过程中主要发生阳极溶解过程,随着试验时间的延长,LGNS-P 的极化曲线逐渐向左侧移动,而Q345B 的极化曲线则为先向右侧而后又向左侧移动。对2 种钢的极化曲线参数进行拟合,并对拟合后自腐蚀电流密度及自腐蚀电位的变化趋势进行汇总,得到的结果如图7 所示。2 种材料的腐蚀电位Ecorr先减小后增加,则材料在酸性服役环境中长时间使用后,材料的腐蚀倾向在前期有增加而进行到后期材料的腐蚀倾向减小。对于2 种材料的腐蚀电流密度而言,LGNS-P 的腐蚀电流密度Jcorr在整个试验周期内均小于Q345B,其变化趋势为逐渐减小,而Q345B 腐蚀电流密度的变化趋势为先增大后减小,在试验进行240 h时达到最大,这与腐蚀失重所反映的腐蚀速率的变化趋势呈现出高度的一致性。受H+的影响,2 种钢的阳极主要发生金属溶解反应,并在阴极放出H2,反应方程式如下[23,24]:

图7 2 种钢极化曲线拟合后Ecorr和Jcorr的变化曲线Fig.7 Change curves of Ecorr and Jcorr of the polarization curves of two steels after fitting

3 分析与讨论

根据2 种钢在10%H2SO4的溶液中浸泡不同时间后的试验结果,对2 种钢的腐蚀行为进行分析。

2 种钢暴露在酸性环境中,均发生活化腐蚀,而不同之处在于LGNS-P 的腐蚀失重和腐蚀速率在整个试验周期内均明显小于Q345B。LGNS-P 表面形成的腐蚀产物层较为均匀致密,使材料表面应力分布均匀,可阻止腐蚀性阴离子的侵入从而阻挡腐蚀[25];Q345B在硫酸溶液中不会形成较为均匀致密的腐蚀产物层,腐蚀产物流失现象严重,部分基体暴露在表面,与腐蚀介质直接接触,且从表面和截面SEM 形貌可以看出,Q345B 表面的腐蚀产物层存在较多裂纹和孔洞,有研究表明[26],材料表面的小型裂纹和孔洞会在后续腐蚀过程中逐渐扩展并与周围的裂纹和孔洞相连,逐渐扩展成为较大的裂纹和孔洞,从而进一步加剧腐蚀。

此外,综合以上试验结果可知,Q345B 表面主要以Fe 的氧化物为主。2 种钢暴露在硫酸溶液中,周围是溶解氧、H+和SO42-,Fe、H 和Sb 元素的活动性顺序为Fe>H>Sb[27],钢中的主要金属元素Fe 发生活性溶解,其与硫酸反应主要生成FeSO4和H2,生成的气体一部分通过溶液扩散到空气中,另一部分与溶液体系之内的溶解氧气结合生成水,其主要发生的反应如下:

而FeSO4在水溶液中又会发生水解,形成FeOOH和游离的H2SO4:

生成的游离态H2SO4又会不断对基体进行腐蚀,上述式(6)~(8)过程重复进行,游离态H2SO4不断溶解Fe 基体以及生成的腐蚀产物,造成Q345B 表面腐蚀产物并不均匀且存在部分孔洞,这也从侧面解释了大部分材料在含硫酸性溶液中服役性能较差的原因。

而相对于Q345B,LGNS-P 材料中含有一定的Sb元素,使其腐蚀产物中除了Fe 的氧化物外,还含有一定量的Sb 的氧化物。材料表面均匀致密的腐蚀产物层的形成可以看作腐蚀产物先溶解后沉积的过程。LGNS-P 暴露在硫酸溶液中,也会发生上述式(6)~(8)过程,但随着Fe 的溶解,钢中的Sb 元素开始与硫酸溶液接触,在有氧的条件下,Sb 等元素逐渐溶解到硫酸溶液中,形成Sb3+,而Sb3+在有氧存在的条件下,会逐渐形成Sb2O3。根据Sb-H2O 体系的E-pH(Pourbaix 图)和试验后LGNS-P 的表面特征,可以用以下反应来解释酸性环境下Sb 的溶解[28]:

此外,还提出了材料表面Sb2O3的形成机理[10]:

另外从截面EDS 可以看出,试验720 h 后,Sb 元素在锈层中分布均匀,在服役过程中,部分Fe 的氧化物不断溶解,而Sb 的氧化物不断沉积到材料表面,因此,LGNS-P 表面锈层的形成过程便是Sb 元素在材料表面均匀覆盖的过程。研究表明Sb2O3的具有显著的耐酸腐蚀性能[29];并且根据Yang 等[30]的研究结果表明,Sb2O3的存在可以与材料表面形成的Fe 的氧化物如Fe3O4和FeOOH 结合,提高腐蚀产物层与基体的结合力,并使腐蚀产物层均匀覆盖在材料表面,使溶液与金属材料基体的接触面积减小,并且较厚且均匀的腐蚀产物层又可以避免材料表面的侵蚀性离子的侵入,进一步减缓了材料的腐蚀速率,即具有耐酸性的Sb2O3和与基体结合牢固的腐蚀产物层均匀附着在材料表面,抑制了阳极反应,从而使LGNS-P 的耐酸性能得到显著提高。

4 结 论

通过对2 种钢在10%H2SO4的溶液中进行4 个周期的全浸泡试验及相关试验结果的分析与讨论,可以得出以下结论:

(1)LGNS-P 在酸性环境中的腐蚀失重和腐蚀速率明显低于Q345B,耐蚀性优于Q345B,其在整个试验周期内腐蚀速率逐渐降低,而Q345B 的腐蚀速率则先增大后减小,在240 h 时达到腐蚀速率的极大值;

(2)相较于Q345B,LGNS-P 的腐蚀产物层更加均匀致密地覆盖于材料表面,且与基体的结合更为牢固,不易破裂,可以在一定程度上抵挡侵蚀性离子的侵入从而保护材料基体并提高耐蚀性;

(3)LGNS-P 腐蚀产物层中有一定量的Sb 元素的富集,以Sb 的氧化物为主要耐蚀性物质的腐蚀产物层可以有效阻挡侵蚀性环境介质与材料基体的接触,进而提高LGNS-P 的耐酸腐蚀性能。