锌电积用新型阳极的研究进展

陶 毅,陈步明,3,黄 惠,3,郭忠诚,3,何亚鹏

(1.昆明理工大学冶金与能源工程学院,云南 昆明 650093;2.云南省冶金电极材料工程技术研究中心,云南 昆明 650106;3.昆明理工恒达科技股份有限公司,云南 昆明 650106)

0 前 言

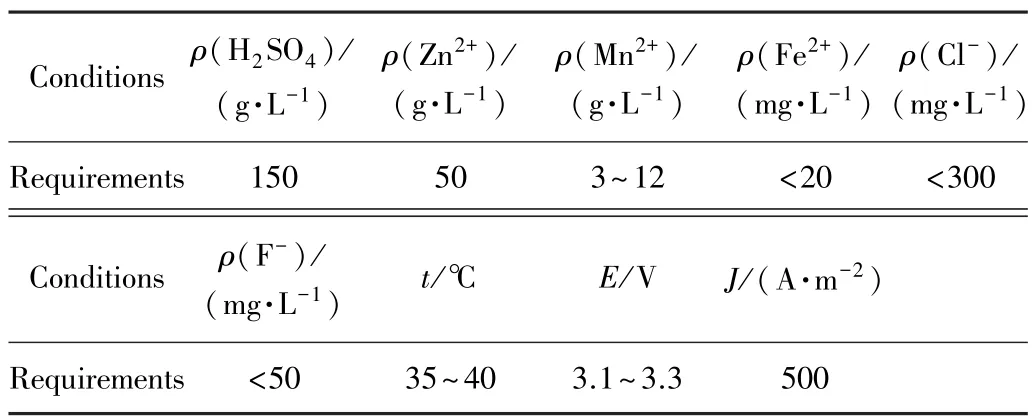

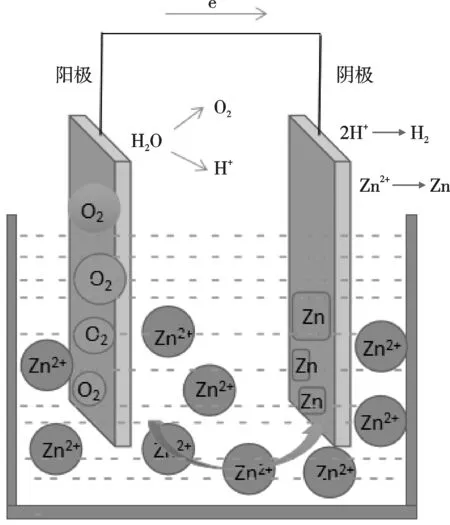

锌电积是从硫酸溶液中还原锌离子,在阴极板上沉积得到高纯锌的过程,阳极板表面发生的主要反应是析氧反应[1](图1)。为保证电积过程顺利进行,通常控制的电沉积条件参数如表1 所示。

表1 电沉积工艺典型参数Table 1 Parameter of electrodeposition process

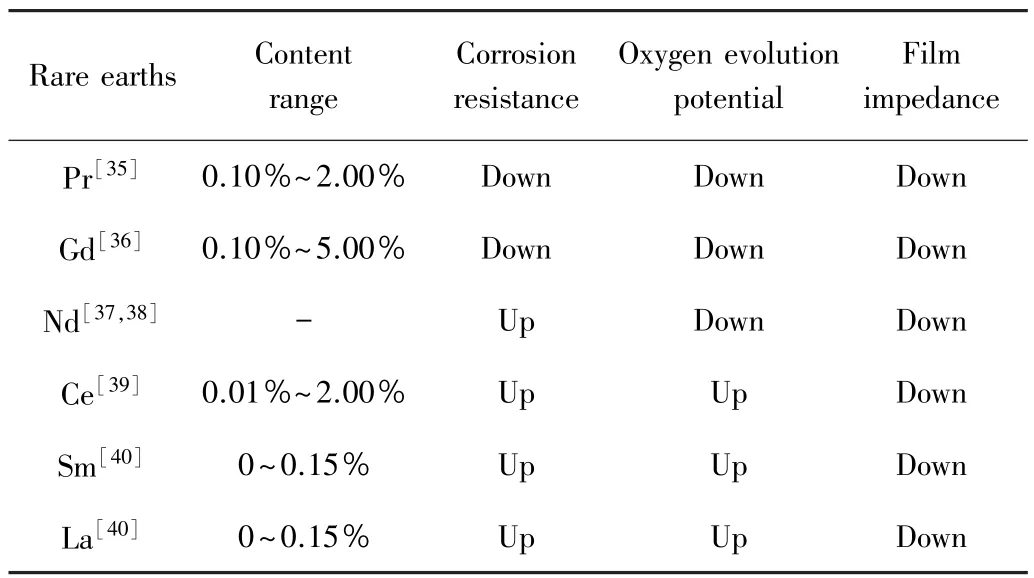

表2 恒电位下Pb 基稀土合金研究结果[35-40]Table 2 List of results of study on lead base rare earth alloy at constant potential[35-40]

图1 电沉积锌过程示意Fig.1 Schematic diagram of zinc electrodeposition process

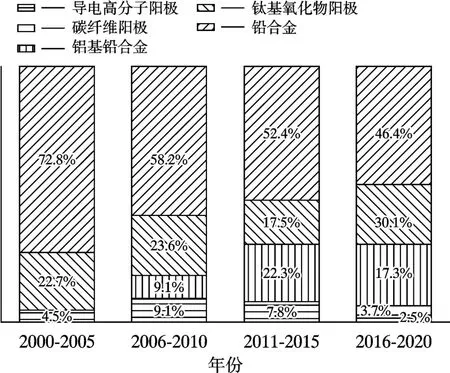

在过去的几十年里,电沉积法已经成为制取高纯锌的首选方法,世界上超过85%的锌是由湿法冶金的电沉积法获取的[2]。锌电沉积过程所耗能量占湿法冶金过程总能量的近80%,而硫酸锌的分解电压又占了电解电压的70%[3],分解电压下阳极过电位高是造成无用功耗的主要原因。因此,降低阳极析氧反应的过电位是锌电沉积中节能的主要方向[4]。在锌电积过程中,阳极材料需要在高酸性、强氧化、卤素离子和大电流密度的环境中使用。目前,只有Pb-Ag 合金阳极被广泛应用,这是因为在电积过程中其表面能够形成保护阳极的氧化铅层,但在电沉积过程中自然形成的氧化铅膜黏附性差,容易落入电解液中,增加了溶液电阻,降低了阴极锌的品质[3],因此,还需对现有阳极进行改进,使其适应更加苛刻的使用环境。图2 为统计得出的电解生产金属阳极材质占比随时间的变化。由图2 可以看出,在电沉积阳极板使用方面,铅合金长期占据着主导地位,但是近年来钛基和铝基阳极板所占比例也有所提高。

图2 电解生产金属阳极材质占比随时间的变化Fig.2 The material proportion of metal anode in electrolysis production varies with time

阳极电极材料应满足的普遍要求有[5-7]:(1)具有良好的导电性。电沉积过程的部分能耗用于电路连接,阳极导电性提升能够降低能耗[8];(2)具有良好的耐腐蚀性。具有优良耐蚀性能的阳极不仅能防止阳极腐蚀产生的缺陷,也能防止阴极产品被污染;(3)对目标反应具有相应的催化作用,对其他副反应有一定抑制作用:除析氧反应外,阳极上还有可能发生其他副反应(如Pb→Pb2+,Cl-→Cl2等),副反应的发生不仅提高了电解能耗,还会污染电解液,恶化工作环境;(4)良好的机械强度和可加工性。阳极使用过程中可能会产生蠕变弯曲等情况导致极板损坏或发生短路现象,力学性能优良的阳极板可以防止上述情况的发生;(5)使用寿命长,在杂质存在的工作环境下不会迅速失效。电解液中存在的Cl-、F-等杂质粒子可能会恶化电解液环境、腐蚀阳极极板,性能优良的阳极板依然能够在电解液含少量杂质离子的情况下正常工作。针对上述要求,对锌电积阳极板的改善包括:(1)添加不同种类元素(Ag、Ca 等)及化合物研发新型多元合金阳极板;(2)采用不同加工工艺(轧制,热处理等)优化合金组织结构;(3)进行不同预处理(喷砂、镀膜等)提升合金表面膜层性质。除以上应用于铅合金阳极的改善措施之外,使用其他材质(如钛、铝等)阳极避免铅本身带来的缺陷也是一种研究方向。本文着重介绍应用于铅阳极上的改进方式,并对其他主要类型阳极进行简要概述。

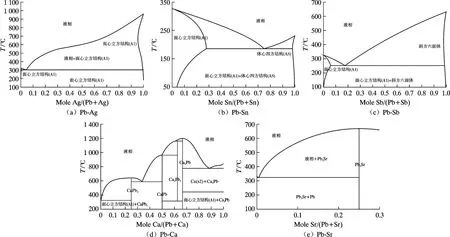

1 主要掺杂金属在铅合金中作用机制

纯铅阳极在使用过程中存在极板溶解、弯曲变形、析氧电位高等情况。铅基合金化就是为了提高极板的机械强度(确保阳极使用过程中不发生变形、断裂等情况)、耐蚀性(防止铅阳极溶解污染电解液)、使用寿命,降低析氧过电位,并提高阴极产品的纯度。铅阳极合金化元素通常可分为3 类[8,9]:(1)加入的元素具有催化作用,如:Ag、Co 等,加入后能够降低析氧电位,并能促进阳极表面形成稳定氧化物;(2)具有保护性质的元素,如:Sn、Sb 等,加入后通过形成稳定的氧化膜来保护铅不受腐蚀;(3)碱金属和碱土金属元素,如:Ca、Sr 等,加入后会形成CaPb3或Pb3Sr 等物质影响熔体结晶时的吸附过程。上述常用掺杂元素与铅合金相图如图3所示。

图3 部分元素与铅合金相图(数据来源于FSlead-FactSage lead alloy database)Fig.3 Phase diagram of some elements with Pb alloy (Data from FSlead-FactSage lead alloy database)

1.1 Ag

为克服纯Pb 阳极的不足,改善阳极的性能,进行了Pb 基合金化的研究。Pb 合金中加入Ag 可以减少阳极材料的氧化、降低阳极析氧过电位、提升阳极耐蚀性、降低电积过程中的电荷转移电阻[10],目前大多数Pb 阳极中都有不同含量的Ag。但Ag 含量并非越高越好,一方面是因为Ag 的成本很高,另一方面是当Ag 含量超过某一范围后,合金性能的提升效果变得不再明显[11,12],目前最常用的Pb-Ag 阳极中Ag 含量通常在0.7%~1.0%(质量分数)[13]。

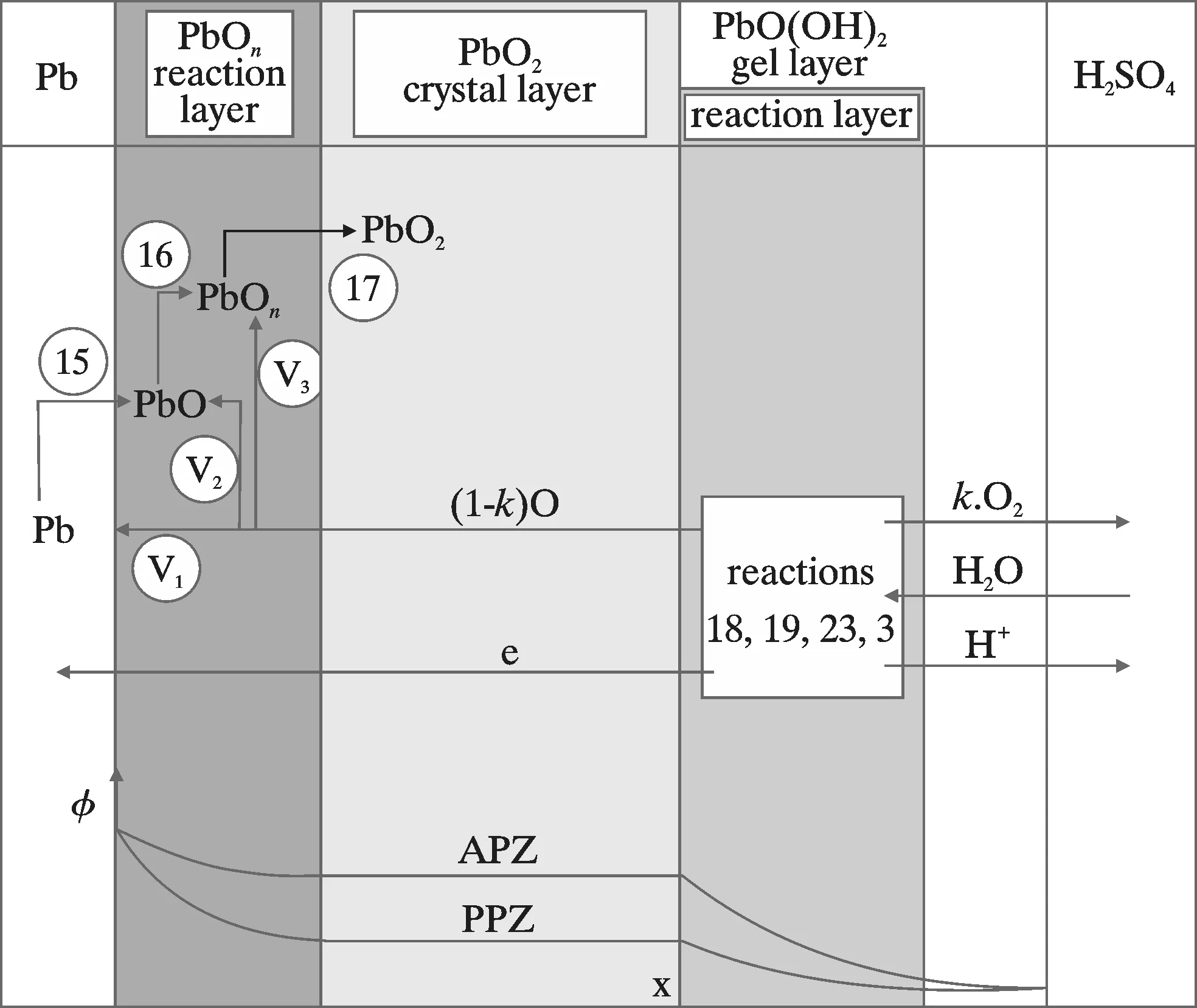

对于Ag 加入后Pb 阳极性能提升的原因,研究人员从不同方面给出了解释。部分学者认为Ag 的加入能够改变阳极结构,从而提升阳极性能:多元合金阳极中掺杂Ag,Ag 会偏析在Pb 的晶界和亚晶界中,由于富Ag,这些晶界和枝晶区表现出更好的耐蚀性[14]。Pavlov[15]提出Pb 及其合金电化学氧化形成的PbO2具有凝胶晶体结构(图4),在此结构中,析氧反应发生在凝胶层中,而Ag 可以改变凝胶区的性质并增加活性中心的数量,从而改变合金的析氧电位[16]。

图4 析氧反应和Pb 与PbOn氧化过程中Pb/PbO/PbO2/PbO(OH)2/H2SO4电极的结构模型[15]Fig.4 Structural model of Pb/PbO/PbO2/PbO(OH)2/H2SO4 electrode in oxygen evolution reaction and Oxidation of Pb with PbOn[15]

另有部分研究者认为,Ag 对Pb 阳极性能的提升可能与生成的中间产物或最终产物有关,如:Ag 的加入会抑制硫酸铅膜的生成[12],既能够增加腐蚀层中α-PbO2的数量[17],又能促进Pb 合金阳极表面β-PbO2的生成,从而降低析氧电位,提升阳极耐蚀性,而Pb-Ag合金与外层PbO2之间的PbO 层会对电荷转移电阻产生重要影响[1]。Wang 等[18]认为:随着Ag 含量的提高,Pb-Ag 阳极表面的晶粒会持续长大,直到Ag 含量达到0.4%后,此趋势延缓;此外,随着Ag 含量的增加,阳极表面会产生更多的Ag2O,此物质能够作为析氧反应的反应点促进析氧反应的发生[19]。Taguchi[20]通过XPS 测试发现Pb-Ag 阳极中有Ag2O 存在,他认为Ag2O能增加PbO 的电导率,从而降低析氧反应的电荷转移阻抗。

衷水平等[21]发现Pb-1%Ag 阳极的金相显微组织结构细小且分布均匀,当温度低于304 ℃时,Ag 会从Pb 中析出,使基体产生弥散强化效果,阳极耐蚀性提升,相比之下,Pb-0.3%Ag-0.03%Ca-0.03%Sr 金相显微组织呈粗大条形状,基体强度虽较高但晶界析出的富Ag 相少,耐蚀性更差。结合Pb-0.5%Ag 阳极腐蚀速率为纯Pb 阳极腐蚀速率的1/8,且随着Ag 含量的不断提升,Pb-Ag 阳极腐蚀速率不断降低[9],说明Ag 元素才是降低阳极腐蚀速率的决定性因素。

综上,Ag 的加入能够改善Pb 合金阳极结构,促进有益中间产物及最终产物的生成。合理地添加Ag 能够在较低成本的基础上提升阳极耐蚀性,降低析氧电位,提升阴极锌的品质等。但缺点在于Ag 的加入并不能有效提升Pb 合金的机械强度,且Ag 的高成本限制了其大量添加,因此有必要找到更加廉价的元素进行替代。

1.2 Ca

纯Pb 阳极及Pb-Ag 阳极的力学性能较差(硬度低、易蠕变),Ca 元素的添加能够提升Pb 阳极的力学性能,具有代表性的如:Pb-Ca、Pb-Ag-Ca、Pb-Ca-Sn 合金阳极。

科研人员发现Pb 阳极中加入Ca 元素后,生成的Pb3Ca等熔点较高的第二相物质能够沉淀在Pb 基体上硬化阳极,使阳极机械强度升高,改善阳极性能,且少量Ca 的添加能够细化阳极晶粒,使阳极表面生成的PbO2膜更加致密[22];在硫酸盐溶液中,生成的硫酸钙也能强化PbO2层,防止其脱落[7]。另一方面,加入Ca元素后,Pb 阳极的析氧过电位降低,减少了Pb 的溶解及其在阴极板上的沉积,使得到的阴极锌产品更加纯净,同时阴极析氢电位升高,析氢反应减少,生成的产品锌更加平整无孔隙[23]。虽然Pb-Ca 合金是沉淀硬化型合金,Ca 会以化合物形式析出且大部分分布在晶界和相界处,很少破坏晶粒内部结构[17],但Ca 的含量并不是越高越好,其最佳添加范围在0.05%~0.10%(质量分数)[24],在此范围内,Ca 含量提高,合金的抗拉强度、屈服强度及硬度等力学性能提升;当Ca 含量增加到0.10%以上时,Pb 阳极内的Ca 会以Pb3Ca 的形式分离,导致合金力学性能下降。Wang 等[25]研究合金元素的添加对Pb 合金性能的影响时发现:Pb-Ca 阳极合金颗粒的粒径小、分布均匀,晶界明显,第二相沉淀为Pb3Ca,且阳极表面的氧化膜层较厚;但扫描电镜观察表面膜层结构后发现,阳极表面的氧化膜并不致密,呈层状堆积,连接部分可见裂纹,且基底与氧化膜之间仍有反应发生。这说明尽管Pb-Ca 阳极表面能生成更厚的氧化膜,但其并不能保护内部基体,甚至加速了阳极的腐蚀。另一方面,在晶界和内部结构中,Pb3Ca 聚集部位与Pb 基体性质差异较大,晶界内的空隙和腐蚀产物会导致内部应力及边界裂纹,最终导致严重的腐蚀。因此,虽然Ca 的加入可以提高Pb 阳极的机械强度,但也降低了阳极的耐腐蚀性能。

综上,在Pb 合金中加入适量的Ca 能够提升阳极的力学性能(如:硬度、抗拉强度等),降低阳极析氧过电位,提高阴极析氢电位,减少Pb 在阴极板上的沉积。但缺点在于Ca 含量过高反而会使得合金的整体均匀性降低,阳极腐蚀速率增加,因此制备Pb-Ca 合金阳极时,需要控制Ca 元素的加入量。

1.3 Co

除常添加的Ag、Ca 元素,科研人员在Co 元素的添加上也做了大量研究工作,研究表明即使加入微量的Co 元素也能够大幅提升Pb 阳极的电催化效果及使用寿命[26],甚至可取得与Ag 类似的作用效果[8],降低使用成本,具有代表性的如Pb-Co、Pb-Co3O4合金阳极。在Pb-Co 合金中,Co 的存在能够抑制Pb 向PbSO4的转化,因此相比于Pb-Ag 合金,含Co 合金表面形成的保护膜更加致密、稳定[27]。

Pb 与Co 熔点差异极大,理论上Pb 与Co 并不相溶[28],相比于制备中间合金后再制备Pb-Co 合金[7],用不同手段在Pb 阳极表面制取含Co 保护层的方式更受青睐。Alamdari 等[8]用等离子喷涂法在纯Pb 表面涂覆Co 层然后轧制发现:在不同Co 浓度下(0~5%,质量分数),由于接触不良会使涂层电阻较大,喷涂样品(0~5%Co,质量分数)的析氧电位高于未处理Pb 板的析氧电位,且因涂层表面粗糙度高,阳极腐蚀速率也高于未处理Pb 板,但将其经过轧制后获得的极板表面平整,析氧电位可比轧制前降低130 mV,腐蚀速率也明显降低。Han[29]通过电沉积法制备了β-PbO2-CoOx复合涂层,共掺杂的β-PbO2-CoOx与β-PbO2具有相似的形态,为典型的四方金红石结构,说明将Co 掺入β-PbO2膜中不会引起显著的形态变化;此外,Co 掺入β-PbO2表面后为β-PbO2的生成提供了大量的成核点,缩短了成核时间,增加了β-PbO2的沉积速率和沉积量,也阻碍了β - PbO2晶体的进一步生长。He 等[3]研究了Co3O4掺杂的β-PbO2复合阳极特性,由于阳极表面发生了相变,新阳极析氧反应的电催化活性先降低后逐渐提高,随着电沉积的进行,阳极耐蚀性逐渐提高,在电沉积16 d 后,新阳极的析氧电催化活性、耐腐蚀性均高于传统Pb-Ag1%阳极,并且功耗更低。Zhang 等[30]采用真空热压技术制备了Pb-Co3O4-PbO2复合惰性阳极。在锌电积模拟试验中发现,Co3O4良好的电催化能力是导致析氧过电位降低的主要原因。在惰性阳极制备过程中,当加热温度从260 ℃提高到340 ℃时,大量Pb 粉熔化再结晶形成了一个更紧凑的基体,减少了Pb-Co3O4复合惰性阳极结构的缺陷,提升了Pb-Co3O4复合惰性阳极的耐腐蚀性;且因PbO2和Co3O4均是锌电积模拟电解液中的不溶性颗粒,在Pb 基体中同时复合Co3O4和PbO2粒子后,阳极耐蚀性能的提升更加明显。

有分析认为[31],Co 能提升Pb 阳极性能的原因是:电解过程中阳极中的Co 会以Co2+和Co3+的形式进入电解液,溶液中Co2+能够降低阳极析氧电位,Co3+能够促进PbO2的分散与生成,从而提升阳极表面电催化活性。

综上,Co 的作用为:(1)对析氧反应具有催化作用,能够显著降低阳极析氧电位。(2)抑制Pb 向PbSO4的转化,在阳极表面形成致密稳定的保护膜,显著降低阳极腐蚀速率。(3)Co 的氧化物能与PbO2共同作用提升阳极性能。但缺点在于Pb、Co 是不混溶的金属体系,制备Pb-Co 合金的工艺极其复杂[32],通常需要通过制备中间合金或制备涂层等方法才能在Pb 阳极中加入少量的Co。

1.4 稀土

为降低Pb 阳极中的Ag 含量,稀土的添加也成为一种选择。在合金熔融过程中,稀土元素会迅速与杂质(Fe、Ni、Cu 等)结合形成金属间化合物沉积在熔体底部消除其影响。此外,稀土元素能够进入到腐蚀层中,提高表面薄膜的稳定性和完整性,使合金的可加工性和耐蚀性能提升[33,34]。

朱茂兰等[35]研究稀土Pr 对Pb 阳极性能的影响发现:随着Pr 含量的不断提高,合金抗拉强度不断提升。这是因为添加稀土Pr 后,富Pb 固溶体晶粒细化,同时晶界、晶粒上产生了金属间化合物,使得阳极强度与耐磨性提升。但Pr 加入后,电积过程中阳极表面生成的PbO2膜更加疏松且出现孔洞,使电解液能够透过表面PbO2膜向基底扩散,增大了阳极的腐蚀速率,不过在Pr含量低于1%时,此效应并不明显。

同时,朱茂兰等[36]研究Gd 对阳极性能的影响时发现,Gd 对Pb 合金强化效果显著,随着Gd 含量升高,合金抗拉强度不断提升。当稀土含量较低时,稀土以基体固溶体和相界、晶界及枝晶界的偏聚体形态存在;当稀土含量较高时,稀土以化合物形式存在,前者可起到有限固溶强化的作用,后者能够加大合金的变形抗力。此外,Gd 能够阻碍Pb 与PbSO4、PbOx间的相互转化,但对PbO2向PbSO4转化影响不大,此类特性有助于降低阳极析氧电位与膜层电阻。

洪波等[37]研究Nd 对Pb-Ag 合金性能的影响后发现,0.03%(质量分数)Nd 可以将Pb-Ag 合金的抗拉强度提高21.8%,这是因为结晶时稀土会富集在晶界表面和晶界边缘,降低了晶体长大的表面能和形成临界尺寸晶核所需的功,从而使得结晶增多,晶粒细化,力学性能提高。Zhong 等[38]做了类似研究后发现,当电位低于1.20 V(vs Hg/Hg2SO4/饱和K2SO4)时,合金元素Nd 有助于Pb/PbOn/PbSO4(1≤n<2)层的生长,当电位高于1.20 V 时,Nd 有利于低价Pb 化合物(PbOn,PbSO4)向α-PbO2及β-PbO2的转化。此外,Nd 能够使Pb-Ag 阳极表面生成的氧化膜层更加厚实且致密,使阳极得到更好地保护。而其增加中间产物覆盖率的性质又能使得Pb 阳极表面析氧反应活性升高。

李万千等[39]研究Ce 对Pb-Ca 合金性能的影响时发现,由于Ce 原子半径大,能够占据合金中的空位,合金凝固时Ce 会沉积在生长的晶界与相界中,阻碍晶粒长大,使晶粒细化,且其能促进阳极表面生成一层致密的保护膜层,提升合金的耐蚀性。

Wang 等[40]研究Sm-La 二元稀土对Pb 基板栅性能的影响时发现,稀土可降低金属液体表面张力,降低临界形核功,增加结晶核心,使得到的合金晶粒变得细小、均匀。当晶粒细化后晶界变薄变窄、晶体缺陷减少,而覆盖在晶界上的完整腐蚀膜又起到了保护作用,因此合金的耐蚀性能得到提升。但其缺点在于稀土会进入到Pb 原子晶格中取代部分Pb 原子而减少了氧气析出的活性区域,使阳极的析氧电位升高。

综上,稀土对Pb 阳极的主要影响为:(1)细化晶粒、产生金属间化合物,提升阳极的力学性能;(2)促进阳极表面PbO2膜层生成,降低阳极析氧电位与膜层电阻;(3)可能提升或降低Pb 阳极耐蚀性,与具体稀土的元素种类和含量相关。其缺点在于Pb 基稀土合金铸造麻烦(稀土烧损高且难以与金属Pb 均匀混合),且稀土含量过高时,Pb 阳极性能减弱,腐蚀速率大幅增加。因此稀土元素的添加需要用到真空熔炼炉等设备,并严格控制稀土的添加量。

2 制作工艺对Pb 基阳极的作用

除添加其他元素提高Pb 阳极性能外,采用不同加工工艺改善合金结构、提升阳极性能的方法也被广泛应用,且工艺的改善在实际应用中更加简便,但对合金性能的提升作用不可忽视。

2.1 铸造

铸造过程是将熔融合金液体浇铸到模具空腔中,待其冷却凝固后,获得所需合金。铸造成本较低,但此法所得极板组织不够均匀致密,会存在气孔、残渣、晶粒粗细不均等缺陷,且电极使用寿命短、耐蚀性低,电沉积得到的阴极产品含Pb 量高,因此研究人员采用了不同的铸造方法去克服传统铸造的缺陷。

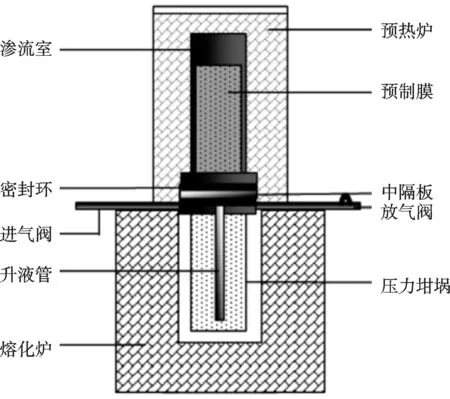

李劼等[41]研究Pb 基多孔材料反重力渗流铸造工艺(图5)发现:浇铸过程中,随着外加充型压力的提升,熔体渗流长度增加速率逐渐下降,这是因为起初增加压力有助于熔体克服渗流缝隙中的流动阻力和表面张力,从而提高渗流长度,但随着渗流长度增加,渗流前沿的Pb 液很快受冷凝固,提高压力的作用变得有限;虽然提升铸造温度及颗粒预热也可以提高金属熔体流动性使渗流长度增加,但过高的温度会导致资源的浪费和模具寿命的降低;此外,他还研究了填料粒子粒径对渗流长度的影响,但此因素相比前2 种方式影响作用更小。Kim 等[42]提出了一种双液体复合材料同时铸造的概念,此法不仅包含液体表面散热还涉及2种液体间的热传递,避免了传统铸造方法通过液体表面散热固化液体而微观结构却完全取决于给定合金成分热去除速率的缺点,他利用Sn60Pb40合金进行试验发现:双液体铸造固化的合金晶粒尺寸更加细小,显微硬度增加,合金表面更加粗糙。Kim 等[43]研究压铸和重力铸造对Pb-1.35%(质量分数,下同)Sn-0.10%Ca 合金性能的影响时发现,铸造过程中熔体使用高压注射的晶粒精炼效果更强,压铸法制得的合金具有更高的硬度、屈服率和极限抗拉强度,并且由于晶粒间的穿透型腐蚀,推测以细晶粒为电极基底压铸合金的使用寿命会远高于以粗粒为主的重力铸合金。Wan[44]研究Al-Pb铸造过程中搅拌对合金性能的影响时发现,在650 ℃时合金均为熔体,此时进行搅拌,有很大可能使Pb 颗粒凝固甚至沉淀;当温度降至580 ℃时,金属熔体开始凝固,熔体黏度急剧增加,搅拌会消耗大量能量,Pb 粒子的体积分数也会升高。此外,搅拌工艺还会对金属Pb 的形貌产生影响:在低搅拌速率下,Pb 相的形貌接近球形,而在900 r/min 的高搅拌速率下,Pb 粒子的形态转变为扁平状。

图5 反重力渗流装置示意[41]Fig.5 Schematic diagram of anti-gravity seepage device[41]

综上,虽然铸造法制备Pb 阳极简便,但通过此法制得的合金阳极会存在很多缺陷,如金属层内部不连续、存在大量孔隙。因此需要通过控制温度、搅拌熔体、加压、使用不同模具等一系列方法减少合金中的缺陷。此外,该方法仅适于与Pb 熔点相近且相溶的金属,当所加物质与Pb 熔点相差大或不相溶时,此方法失效(如Pb 和Co 熔点相差很大,两者几乎不溶,普通铸造方法无法获得两者的合金)。

2.2 轧制

电极的耐蚀性、析氧电位等性能与晶粒的大小存在密切的联系,通过轧制细化金属晶粒、消除显微组织缺陷不仅是改善极板性能的有效手段,还是比掺杂、涂覆等工艺更能有效降低成本的方式。在Pb 阳极的制造过程中比较常用的轧制方法有:常规轧制、连铸连轧、积累轧制等方式。

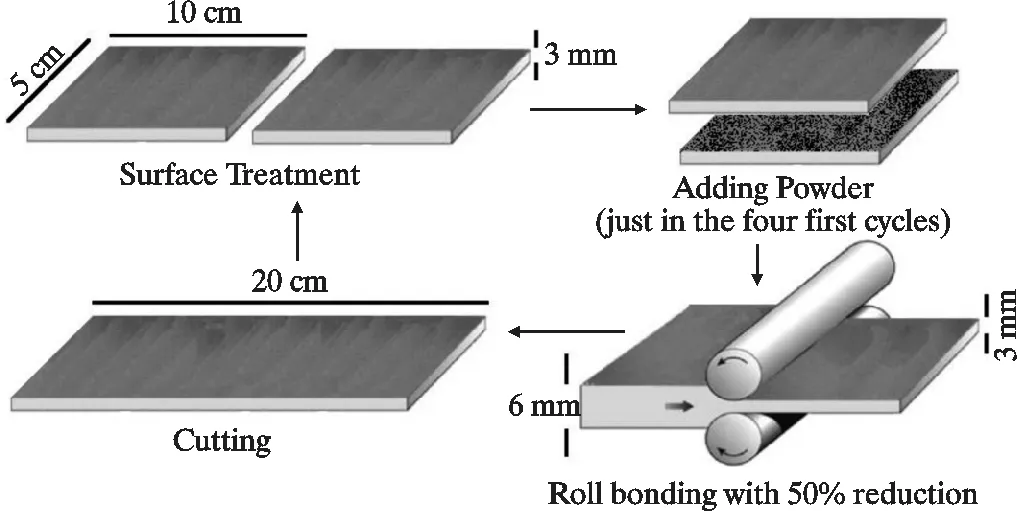

将铸造出的Pb-Ag-Nd 阳极进行轧制前后性能对比试验[45]发现,轧制后阳极树突边界减少,横截面上出现了分散分布的Pb-Ag 共晶混合物和Nd 相,这能够阻碍电解液沿树突间边界网络向基体内部的快速腐蚀;且轧制后Pb 阳极表面能够形成更加稳定的阳极层,减少电流中断时内部基底的腐蚀。因此,轧制后阳极耐蚀性能得到提升。但因轧制阳极的阳极层/阳极界面会比铸造阳极界面吸附更多能阻碍析氧反应的中间体和氧,会导致电极电荷转移电阻提升,阳极两端电位升高。连续铸轧能够提升Pb-Ag-Ca-Sr 板带的耐蚀性和力学性能,但会降低板带的导电性[46]。这是因为轧制后的合金晶粒尺寸变小,结构更加致密,原先在晶界上的二次相大部分弥散到基体内部,阻止了腐蚀向合金内部发展。随着轧制变形量增加,晶粒沿轧制方向被拉伸,产生了大量变形织构。合金内部的高密度位错使其形变储能大幅上升,板带的抗拉强度、屈服强度和硬度提升,延伸率下降。但因轧制后的板带晶粒小、晶界面积大,会使得自由电子在外电场作用下穿越的阻力增大,电阻率增大,导电性能下降。反复积累轧制是将板材多次叠加轧制使其结合的一种工艺,Karbasi等[47]通过轧制、切割、添加MnO2颗粒(前4 次循环)、叠合的重复操作制备了MnO2/Pb 纳米复合材料阳极(图6),通过对比试验发现Pb-0.5%MnO2重复轧制10次的阳极板性能最好,这种方法使MnO2颗粒均匀分布在整块板中,均匀致密的结构使得其耐蚀性、电流效率都得以改善,且在使用过程中更低的电解液污染和更少阳极泥都使得到的阴极锌产品纯度更高。

图6 反复积累轧制图解[47]Fig.6 Repeated accumulation of rolling diagram[47]

除上述提到的常规轧制方式外,将合金经过不同处理后再进行轧制的方式亦有研究[48]:如未经处理的Pb-(0.5%,质量分数)Ag 合金晶粒尺寸大,内部伴有成分分离的现象出现,但经细化处理后的合金晶粒分布更加均匀、晶粒粒径减小、成分分离现象减少,此时再进行轧制可进一步提升合金性能:冷轧处理可以获得良好的再结晶结构,同时抑制晶粒的过度生长,有效控制晶粒粒径,帮助获得更精细、更均匀的微观结构;合金经过超声处理后再进行轧制时,由于Pb-Ag 合金的初始晶粒生长被超声波产生的气流和空化的影响所破坏,并且成核芯由于超声波搅拌的作用在熔体中分散地更均匀,因此晶粒得到了细化,在后续轧制过程中,合金变形高于临界变形,导致动态再结晶。此种工艺有利于降低合金的腐蚀电流密度和过电位,提高阳极的耐腐蚀性和电子转移率,同时,其致密、精细的结构也能将阳极表面原先的局部腐蚀模式转变为更加均匀、全面的均匀腐蚀,延长了阳极材料的使用寿命。

相比铸造阳极,轧制后合金均匀性提升,从而使合金的力学性能和耐蚀性能提升,但缺陷在于对于塑性强度较低的合金,轧制后会出现大量裂纹,不适用于此方法。轧制后合金性能的好坏与合金中析出相的稳定性有关,而掺杂元素可以影响轧制合金的敏感度,如Pb能够防止掺杂元素晶粒间滑动,Pb-Ca-Sn 合金中,Sn/Ca比越高,越有可能出现晶间裂缝[14]。此外轧制后合金性能还与轧制时的温度、轧制方向、轧制变形量等多种因素有关,需要根据不同合金组分确定轧制方案。

2.3 冷却速率和温度梯度

冷却速率会影响浇铸出合金的晶粒尺寸与晶界厚度,且此方法简单易行,容易应用于工业生产中。对不同成分合金进行研究发现,冷却速率的提高会使得合金晶粒尺寸减小,硬度提高。

将Pb-Ag 合金分别进行慢冷和正常冷却处理后观察其性能差异[49],样品微观结构显示合金慢冷区枝晶明显,枝晶空间极大,Pb 偏析后会集中在枝晶间,这会导致慢冷区中的Pb 更易被腐蚀,电解过程中电解电流阻力升高,析氧活性下降。而正常冷却部分并没有明显枝晶,偏析Pb 分散在均相共晶体中,使合金的电解活性增强。与之类似,在研究冷却速率对Pb-Ca 合金性能影响时发现[50]:冷却速率增大后,合金晶粒组织变得更细小均匀,晶界薄化,阳极表面会形成致密稳定性良好的钝化膜,晶间腐蚀得到抑制,防止腐蚀向合金内部发展,但当冷却速率过大导致晶粒过于细化时,晶界面积大幅增加,同时金属间化合物Pb3Ca 来不及析出而存在于基体中,破化钝化膜的致密性,加速合金电极的腐蚀。扩大合金冷却区间范围,对比冰盐冷却、水冷、空冷对Al/Pb-0.2%Ag 轧制合金性能的影响发现[51]:当冷却强度增强时,合金的维氏硬度和屈服强度得到增强,锌电积过程中的析氧电位和电荷转移电阻下降,其中冰盐冷却后轧制合金的晶粒最细小,阳极析氧电位最低,但因其具有最大的比表面积,促进了阳极和电解质之间的接触,使得其腐蚀电流密度和腐蚀速率是最高的。Kamal 等[52]研究冷却速率对Pb-Sn 合金性能影响时也得到了与上类似的结论:高冷却速率下合金的导电性、硬度提升,析氧电位降低,但其耐蚀性也下降了,这是因为增大冷却速率会使得合金晶界变厚,非主体金属元素会富集在晶界处而主体金属富集于晶粒处,当通入电流时晶界与晶粒之间存在电位差,加速合金的腐蚀。

综上,Pb 合金铸造时,适当增大冷却速率能够细化合金晶粒,提升合金力学性能,降低阳极析氧电位,但冷却速率过高会导致合金晶界面积和晶体缺陷增多,阳极耐蚀性降低。因此实践生产中适当增大冷却速率也是提升合金性能的有效手段。

3 表面改性

除添加新元素制取不同合金、采用不同加工工艺外,新阳极在使用前都会预处理进行表面改性。因新阳极使用前没有氧化物保护膜,如直接放入电解槽中使用,其腐蚀速率很高,阳极Pb 会迅速溶解进入电解液中污染阴极产品,而新阳极表面形成稳定的保护膜周期又很长,故为了提高阳极耐腐蚀性和阴极产品的纯度都会进行表面改性处理。

如采用氟化物、稀硫酸作为电解液,在低电流密度下,新阳极表面能够钝化形成一层致密的PbO2膜增强阳极耐蚀性[53]。如将Pb 合金板浸入热酸性高锰酸钾溶液中处理,可促进阳极表面氧化形成含有PbSO4和Pb2MnO4的复合保护层,从而降低阳极Pb 溶解速率,减少锌电积过程中Pb 对阴极产品的污染[54]。

将Pb-Ag-Ca 阳极经过钝化处理后进行电解锌试验,结果表明[24]:在电解锌生产过程中,表面钝化后的Pb-Ag-Ca 阳极材料耐蚀性提升,且在第1 个月内的阴极锌产率高于未经表面预处理的。尽管钝化处理前后阳极电积所得阴极锌产物的表面外观类似(都表现为局部黑色,并有针孔),但使用钝化处理后阳极所得的锌产品结构更紧密,锌中含Pb 量也更低。通过粉末压制法制备出Pb-MnO2复合阳极,相比于纯Pb 与Pb-Ag(1%,质量分数)阳极,MnO2能够提升阳极的析氧活性、促进致密阳极表层的形成,防止电解质的扩散和Pb 氧化[55]。在阳极极化过程中,使用Pb-MnO2(>1%,质量分数)阳极电解液中的Pb 浓度甚至低于使用Pb-Ag(1%,质量分数)阳极电解液中的Pb 浓度,在极化72 h后,Pb-MnO2复合阳极的表层孔洞结构相比于纯Pb 阳极的大幅减少,有效提升了阳极的耐蚀性与阴极锌的品质。当电解溶液中存在Mn2+时,阳极上会形成MnO2/PbO2-PbSO4/MnO2外层膜和附着在金属衬底上的内层膜。在含氟/氯的硫酸溶液中,由于覆盖外层膜的保护和厚度增加的内层膜能够阻碍金属基底与电解质接触,因此Pb 阳极的腐蚀得到明显缓解[56]。此外,Zhong 等[57]在含氟硫酸溶液中预处理Pb-Ag-Nd 阳极后观察其变化时发现:阳极在含氟硫酸溶液中预处理时,具有高表面活性的F-会加速Pb 向Pb2+的转变,Pb2+转化为PbSO4的沉淀过程中,PbF2粒子也会被带入生成的膜中,从而使得阳极表面生成致密且光滑的膜层。在随后电解过程中PbSO4、PbF2又会转化为PbO2,对阳极起到良好的保护作用。

通过以上方法看出,预处理的目的是试图在阳极表面建立一个与基底结合紧密的保护膜,从而提升极板某方面的性能,阳极表面保护膜层的好环决定了阳极性能的提升程度。

4 其他阳极

Pb 阳极的许多缺点是由Pb 本身特性带来的,如:密度高、重量大、力学性能差、会对环境造成污染等。对Pb 阳极进行改进只能缓解但无法根除上述问题,因此很多研究人员尝试研究其他阳极,如:钛基阳极、铝基阳极、碳纤维阳极等,以下对相关类型阳极进行介绍。

4.1 钛基阳极

除过去研究较多的钛基二氧化铅阳极、钛基二氧化锰阳极等,钛基上其他不同涂层阳极的制备及性能研究也受到众多的关注,如有学者发现RuO2是一种具有优良金红石结构的电催化过渡金属氧化物,Ti 基RuO2涂层阳极可促进具有不同氧化态离子的生成,从而大幅增强涂层的电催化活性[58,59];不仅如此,涂层表面RuO2的结构也会影响涂层表面的析氧活性:因非晶形薄膜结构的灵活性更高,因此其表面析氧反应的电催化活性也会更高[60]。此外,钛基阳极的改进主要是在基底预处理和改变涂层中物质的种类及含量两方面进行变化。

将钛基底经热处理后再制备IrO2-Ta2O5涂层时发现[61]:经过再结晶退火处理的阳极比未经处理的阳极具有更好的电化学性能和使用寿命,这是因为退火处理可以释放晶粒和晶界的内应力,提高热力学稳定性,从而使表面紧密,保护涂层在电解条件下不剥落。而将钛基底经过氧化酸蚀刻和氢处理后制备的IrO2-Ta2O5钛阳极,其表面会生长出均匀分布的裂纹和均匀梯度的IrO2晶体平面,从而使阳极的稳定性、电催化活性和使用寿命都得到提升[62]。

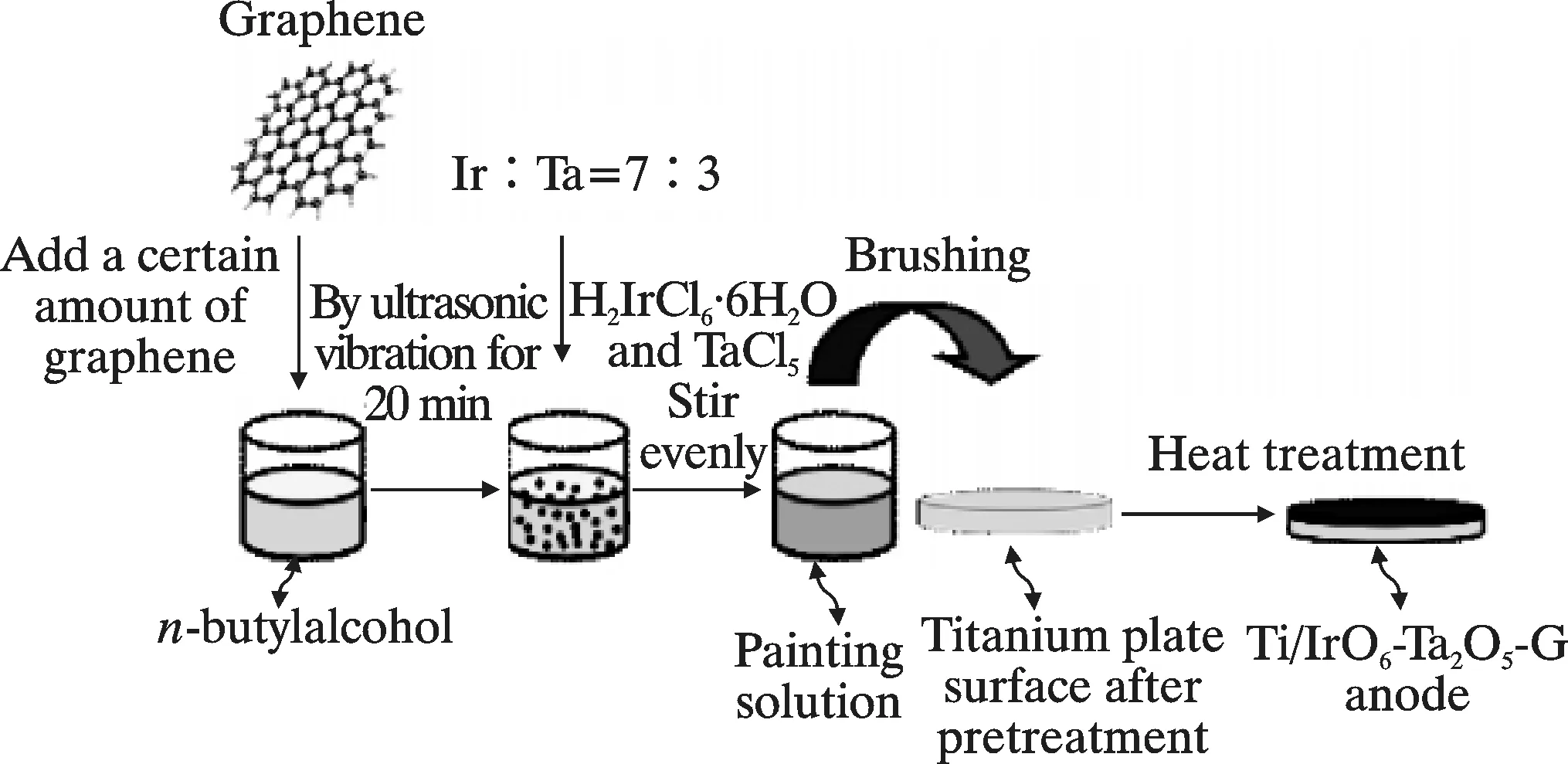

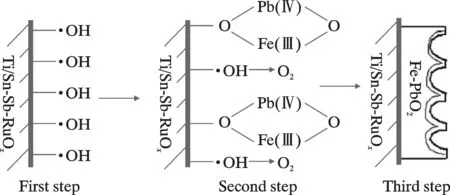

在涂层物质改进方面,如在传统Ti/Sn-Ru-CoOx阳极基础上加入Zr(Ti/Sn-Ru-Co-ZrOx)会使阳极性能更加优异,且当Sn ∶Ru ∶Co ∶Zr =6.0 ∶1.0 ∶0.8 ∶0.3(摩尔比)时,电极表面致密性最好,活性面积最大[63]。向Ti/PbO2掺杂氧化铈和石墨粉(GP)可提升Ti/PbO2-CeO2-GP 阳极结构的致密性[64],GP 以粒子的形式存在于电极表面,极化后,Ce 元素有助于阳极膜的细化,并增大了其比表面积。向钛阳极IrO2-Ta2O5涂层加入石墨烯后(图7)[65],阳极涂层表面会变得更加致密粗糙,表面活性点数目增多,电催化活性增强;不同于IrO2-Ta2O5阳极表面存在的深而大的裂纹,加入石墨烯后,表面裂纹变得不连续且细而小,在有效增大活性面积的同时,减少了电解质与钛基体的接触。又如Ti/Sn-SbOx/β-PbO2的阳极中间层加入Sb 后(Ti/Sn-Sb-RuOx/β-PbO2)[4],因Ru4+-Sn4+的相对离子半径差(13%)大于Sb5+-Sn4+的相对离子半径差(8%),中间层薄膜会变得更加粗糙,裂纹更大,且与最外层β-PbO2的结合更紧密(图8),从而抑制电解质的渗透。此外,在高电流密度下,因加入的大量其他元素会使得晶体结构变形阻碍O2-的迁移,Ti/Sn-Sb-RuOx/β-PbO2阳极的使用寿命会更长。

图7 Ti/IrO2-Ta2O5-G 阳极制备流程示意[65]Fig.7 Schematic diagram of Ti/IrO2-Ta2O5-G anode surface and its effect on preparation process[65]

图8 钛基多孔二氧化铅的沉积模型结构示意[4]Fig.8 Structure diagram of Ti - based porouslead dioxide deposition model[4]

综上,钛基阳极具有催化活性强、使用寿命长等优点。但钛基体及其氧化物内阻大、导电性差。在硫酸盐电解质中,电解反应产生的活性氧会侵入钛基板的表面,使钛基板的表面钝化。半导体性质的钝化层存在使电极性能下降,电极的膜界面层内应力急剧增加。钛基涂层电极中的氧化物涂层在电解过程中容易脱落,导致电极失效,这是钛基阳极不能大规模应用的根本原因。

4.2 铝基阳极

在铝基合金阳极中,铝和铅无法形成固溶体,两者性质相差很大,不过两者组成的合金材料可以进行性质互补,但是若只采用传统的铸造法、机械合金化法等无法消除铝和铅之间的界面缺陷,无法达到生产的要求,故需要采用不同方式或不同合金来制备铝基阳极。

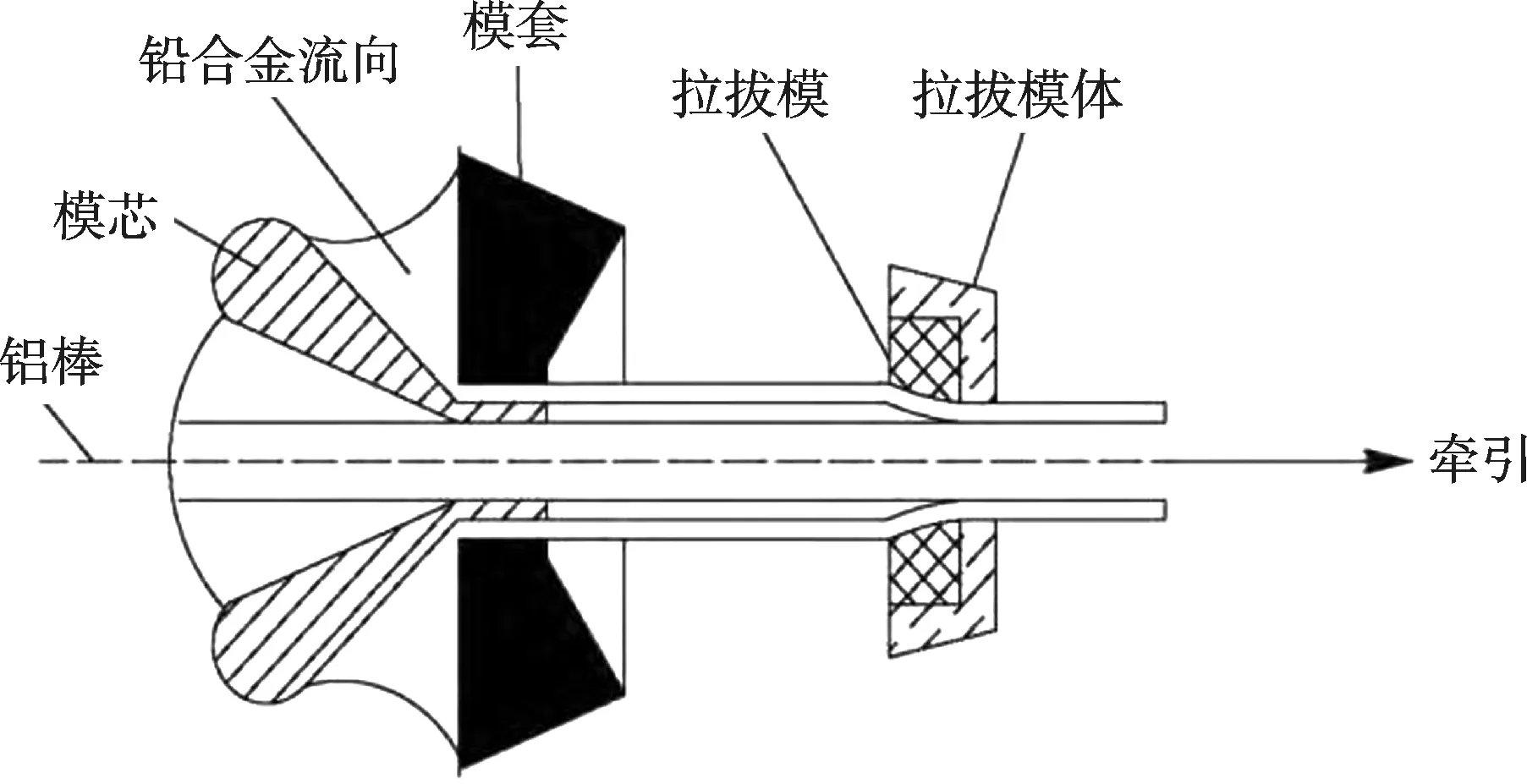

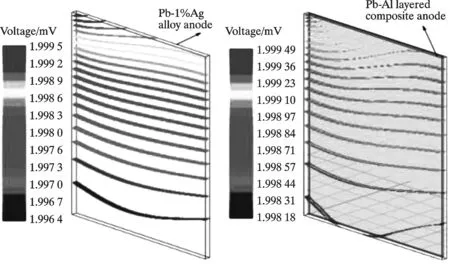

在铝基与其他材料复合方面:闫文凯等[66]在铝棒表面通过挤压复合技术包覆Pb-0.2%Ag 合金制备了Al 棒Pb-0.2%Ag 阳极(图9),对比试验发现:以铝为基体提升了阳极材料的导电性,Pb-0.2%Ag 阳极表面成膜时单位面积电子数更多,形核率也增加,因此表面更易生成致密均匀的β-PbO2膜层。Yang 等[67]通过电化学氧化共沉积技术制备了Al/导电涂层/α-PbO2-CeO2-TiO2/β-PbO2-WC-ZrO2复合电极,结果表明WC固体粒子中存在的W 元素可通过置换或间隙的方式嵌入PbO2晶格中与PbO2反应产生新的PbWO4晶体相;此外WC 和ZrO2颗粒的协同作用不仅能细化复合涂层中的晶粒还能抑制α-PbO2的生成。曹勇等[68]通过试验与ANSYS 软件模拟相结合比较了Pb(1%Ag)与Al芯Pb (1%Ag) 的阳极性能发现,阳极极化后,Pb(1%Ag)/Al表面氧化膜致密,与基体粘合良好,而Pb-1%Ag 合金阳极表面多孔,具有海绵状结构,这是因为Pb(1%Ag)/Al复合阳极导电性更好,电流密度更低且分布均匀,因此其电极过电位降低,电极催化活性升高。极板上电位分布模拟云图如图10 所示,在相同的加载电压条件下,Pb(1%Ag)/Al 层状复合阳极与Pb-1%Ag合金阳极具有相同的电位分布,但Pb-1%Ag合金阳极电势等电位线分布密集,电位梯度较大。

图9 Pb 合金包覆铝棒示意[66]Fig.9 Schematic diagram of lead alloy coated aluminum rod[66]

图10 2 种阳极板电位分布云图[68]Fig.10 Cloud images of potential distribution of two positive plates[68]

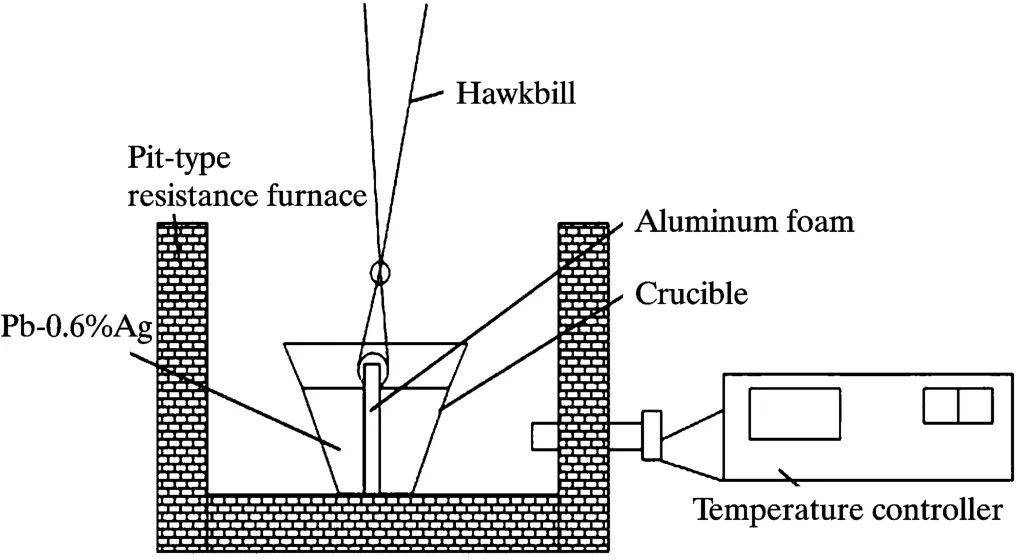

在改变铝基结构方面:Zhou[69]制备了一种新型泡沫铝/Pb-0.6%Ag 复合阳极(图11),由于泡沫铝氧化膜的多孔性,Pb-0.6%Ag 合金熔体能够渗进氧化层与之结合,这使得泡沫铝与Pb-0.6%Ag 合金之间的粘合强度更高。72 h 静电极化后,相比于Pb-0.6%Ag 阳极层松散而粗糙的珊瑚状结构,新型阳极层呈薄片状,结构更加完整紧凑。

图11 制备AF/Pb-0.6%Ag 阳极的冶炼设备示意[69]Fig.11 Smelting equipment for preparing AF/Pb-0.6%Ag anodes[69]

在铝基表面通过涂层改性方面:Han 等[70]通过等离子喷涂和电沉积法制备了Al/TiB2/β-PbO2电极。相比于Ti/β-PbO2,不仅电极表面反应速率升高,腐蚀电流密度也大幅下降,分析原因为:铝基体的电导率远优于钛基体的,反应时铝基电极表面会聚集更多的活性离子,因此电化学反应速率大幅提高。此外,金属陶瓷夹层可以更好地保护铝基体,防止其在电化学反应过程中与电解质接触,大大提高了复合材料的耐腐蚀性,降低了电极的自腐蚀电流密度。

综上,通过表面涂层法或改变合金结构或使用其他合金进行复合制备的铝基阳极,由于铝导电性好、力学性能高,制备的铝基阳极不仅强度更高而且电化学性能也得到提升。但由于铝等金属涂层电极在长期电解过程中,生成的氧原子和酸性电解液会沿着涂层孔隙扩散到基底表面,产生氧化绝缘层以及基底蚀刻,会导致此种阳极失效。

4.3 碳纤维阳极

碳纤维是一种含碳量在90%以上的新型纤维材料,其不仅导电导热性能好,且在普通有机溶剂、酸和碱中都有优良的耐腐蚀性能,同时还具备低密度、高强度、比表面积大的特点[71,72]。诸多优良性能使得其在电极领域备受关注。

碳纤维电极制备方法很多,如:电化学聚合法、火焰刻蚀法等,但在电解锌用阳极范围研究较多的是通过电沉积法在碳纤维上制备PbO2涂层阳极(CF/PbO2)[71]。而CF/PbO2阳极性能与制备时的电沉积电流密度、电沉积时间等因素有关。如电沉积时间过短会使阳极表面活性层较薄,沉积时间过长会导致基底与活性层间的间隙过大,并使活性层破裂[73]。而电沉积时的电流密度会影响阳极表面β-PbO2的尺寸[74]:电流密度越高,β-PbO2颗粒尺寸越小,电极的比表面积越高,电极材料的催化活性就越好,但太细的β-PbO2颗粒会增大阳极表面颗粒间的孔隙,使电解液穿过活性涂层与碳纤维表面接触,导致电极涂层位错和电极失效。研究显示[73,74]在电流密度为40 mA/cm2、150 g/L Pb(NO3)2溶液中电沉积100 min 所制得的阳极表面最致密,耐腐蚀性能最好。如许健等[75]通过电沉积法制备的CF/β-PbO2电极,不仅质量小(仅为传统Pb 阳极电极的30%),而且因为碳纤维热膨胀系数小与PbO2活性层结合紧密,从而使制得的阳极耐蚀性能大幅提升。

综上,碳纤维阳极摒弃了传统金属阳极质量大、易溶解等缺陷,且其优良的力学性能和电化学性能使其作为湿法冶金用阳极材料成为可能。但碳纤维表面惰性大,反应活性弱,界面间存在缺陷等限制了其优良性能的发挥,因此碳纤维阳极并不能够直接被用作电极材料,在使用前必须经过表面处理以提高阳极表面性能[75-77]。

5 结束语

在湿法冶炼过程中,电积过程占据着重要的地位,随着科学技术的蓬勃发展,科研工作者一直致力于制备兼具各种性能的优良阳极,研究不同元素的掺杂及不同基体的使用对阳极板和阴极锌产生的影响以及电极动力学过程和腐蚀过程,这不仅满足当前工业的需求,也对未来的研究提供了参考和借鉴。

(1)在锌电沉积过程中,阳极材料需要在高酸性、强氧化和大电流密度的环境中使用,只使用纯Pb 作为阳极显然已经不符合生产要求,因此需要找到一种能够适应恶劣工作环境的阳极材料。

(2)针对在铅银合金阳极的基础上进行掺杂,不仅需要考虑各种元素的量对阳极性能的影响,也需要考虑各元素间的相互作用,甚至在不同电解液中,不同元素对极板的影响也有所不同,这些都需要在过往基础上进一步研究。

(3)使用不同的加工工艺改变合金结构也是低成本改善材料性质的一个重要方法,提升阳极材料的性能使阳极板能够适用于更严苛的工作环境,但是如何寻找到最佳的工艺需要不断的试验与比较。

(4)除在铅基上进行不同的探索外,研究者也研究了其他不同的基体如:钛基体、铝基体、碳纤维基体等,其他基体虽然能克服铅本身的缺陷,但是其自身的缺陷也会带来新的问题,需要进一步研究。