舰船舱壁钢结构关键节点焊接变形控制研究

戚建伟,姜 昊,张连超

(唐山海运职业学院 机电工程学院, 河北 唐山 063200)

0 引 言

焊接技术的优劣,直接影响舰船船体结构制造质量。但焊接工艺中,变形控制属于难度最大环节[1–2]。葛珅玮等[3]利用有限元法,对邮轮舱室单元结构变形问题进行研究后,进行预变形设计,但此研究是针对整个邮轮舱室单元结构板格进行设计,板格结构与结构关键节点的变形问题并不能一概而论,此方法不能直接用于舰船舱壁钢结构关键节点焊接变形控制问题中。申超男等[4]认为,采用肋骨分组的装焊顺序,能够控制船舶工程中环肋耐压圆柱壳结构的变形问题,但此方法仅针对环肋耐压圆柱壳结构适用。

舰船舱壁钢结构属于典型的板架式钢结构,板架式钢结构之间关键节点为T 型连接节点[5]。此节点是舰船舱壁钢结构使用最多的连接节点。本文使用Sysweld 有限元软件[6],对舰船舱壁钢结构关键节点(T 型连接节点)的焊接变形控制问题,进行数值模拟研究,为舰船舱壁钢结构关键节点焊接变形控制提供参考。

1 舰船舱壁钢结构关键节点焊接变形控制方法

1.1 钢结构关键节点母性材料与焊接工艺

舰船舱壁钢关键节点材料为Q345 钢材料,其综合力学性能较好,且具备可焊接性,在建筑、车辆、舰船等领域中均被大量使用[7]。表1 和表2 是T 型连接节点材料的化学成分信息、常温力学性能信息。

表1 节点材料化学成分信息Tab. 1 Chemical composition information of node materials

表2 节点材料常温力学性能信息Tab. 2 Mechanical properties information of node materials at room temperature

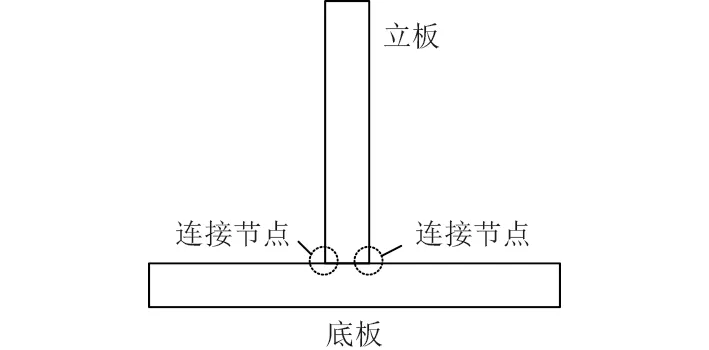

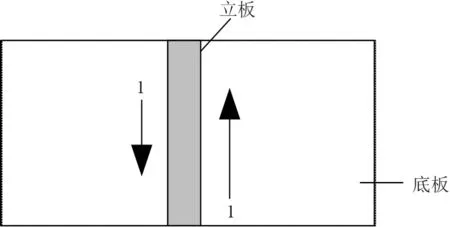

舰船舱壁钢结构关键节点焊接变形控制研究过程中,试件使用Q345 钢型立板、底板,制备舰船舱壁钢结构T 型连接节点,使用手工电弧焊接技术,固定立板与底板[8],制备详情如图1 所示。

图1 船舱壁钢结构T 型连接节点焊接示意图Fig. 1 Welding schematic diagram of T-shaped connection nodes of ship bulkhead steel structure

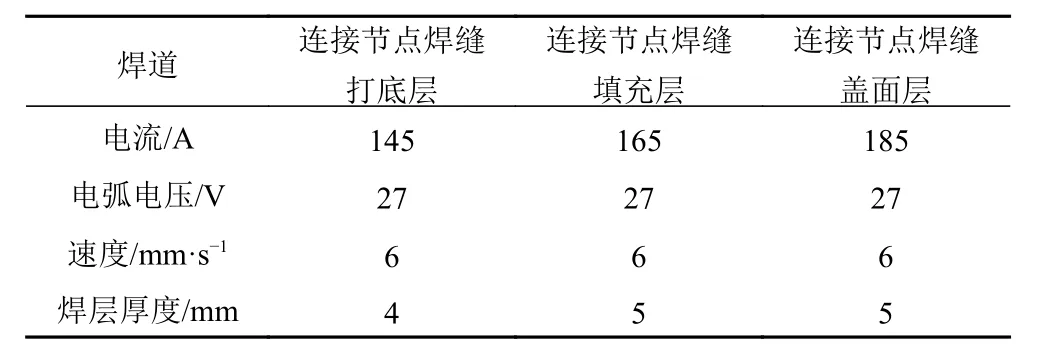

焊接时,焊丝类型是H08Mn2SiA。表3 为焊接工艺参数。

表3 焊接工艺参数Tab. 3 Welding Process Parameters

舰船舱壁钢结构关键节点焊接时,单位长度热输入运算方法为:

式中:V为焊接速度, α为热效率,u为 电压,i为电流。

1.2 基于有限元模型的关键节点焊接变形控制方法

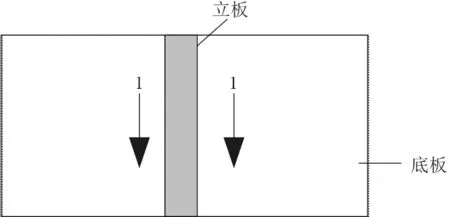

将舰船舱壁钢结构关键节点母性材料与焊接工艺信息,均输入有限元模型中,使用Sysweld有限元软件,拆分舰船舱壁钢结构关键节点焊接模型结构,以此降低焊接变形控制问题的分析难度。使用六面体单元划分网格,设计关键节点的有限元模型,模型结构如图2 所示。

图2 关键节点有限元模型结构Fig. 2 Key node finite element model structure

在基于有限元模型的关键节点焊接变形控制方法中,热输入使用双椭球体积热源模型模拟。因各层焊道的工艺参数存在差异,因此需要以此校核各层焊道热源。校核后分析热源温度场的方法为:

式中: η 和d分别为Q345 钢材料密度、比热;t为关键节点节点位置 (x,y,z) 在时间段T的温度; β和p分别为热传导系数、内部热源的发热率。

因为焊缝金属与母材存在相容性,物理性能不存在明显的不同,若焊缝金属和母材之间热物理特性相似,则关键节点焊接工件和外界环境的对流、辐射为:

式中:oa,ka分别为工件和外界环境之间热交换、热交换系数;ts,ta分别为工件表面温度、环境温度;or、γ 分别为热辐射损失热量、热辐射系数。

为运算变形值,由单项耦合方法,把温度场运算结果,转换为热载荷模式,载入有限元模型,用于运算焊接变形。舰船舱壁钢结构关键节点焊接变形整体值,依次包含横向收缩变形、纵向收缩变形、角变形。为计算3 种变形数值,使用如图3 所示的收缩路径分析方法。

图3 变形收缩路径分析方法Fig. 3 Analysis method for deformation shrinkage path

其中,路径1-2 与路径3-4 的位移差值 Δsx,即为舱壁钢结构关键节点纵向收缩变形量,路径1-4 与2-3 的位移差值 Δsy即为横向收缩变形量,路径5-6 位移变化即为角变形量。

式中:sx12,sx34分别为舱壁钢结构关键节点x方向的横向收缩变形;sy13,sy24分别为y方向的纵向收缩变形。

舱壁钢结构关键节点焊接后,若存在高峰值残余应力,钢结构关键节点出现脆性断裂的概率便较大,关键节点焊缝内部裂缝状态,会受残余应力的影响而变得严重,从而出现脆性损坏。为此,除了分析舱壁钢结构关键节点焊接时横向收缩变形、纵向收缩变形、角变形量之外,对焊后节点内部的脆性状态也进行分析,分析指标分为开裂指数RI、等效塑性应变指数PI。

式中: μ1, μ2分别为等效塑性应变、屈服应变; τn,τ分别为舰船舱壁钢结构关键节点焊后静水压力、等效应力。RI能够描述焊后节点出现开裂问题的概率。

PI能够描述变形节点位置塑性发展状态。

2 焊接变形控制方法分析

当下用于控制钢结构关键节点焊接变形的方法很多,结合已有的控制方法可知,调节施焊顺序、焊接工艺,都可以控制关键节点焊接变形。但相比之下,调换焊接顺序控制焊接变形更为简单,表3 所示焊接工艺条件中,焊接顺序信息如图4 所示。使用2 个焊枪,将2 条焊缝同时、同向焊接。

图4 焊接路径编码图Fig. 4 Welding path coding diagram

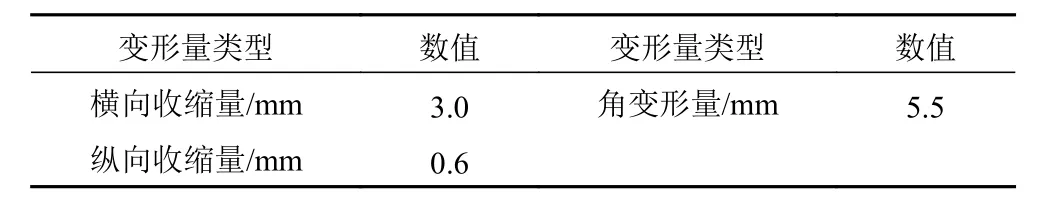

原始焊接工艺条件的焊接顺序条件中,舰船舱壁钢结构关键节点的横向收缩量、纵向收缩量、角变形量如表4 所示。

表4 原始焊接工艺条件的变形量分析Tab. 4 Analysis of deformation under original welding processconditions

可知,原始焊接工艺条件的变形量中,横向收缩量、纵向收缩量、角变形量分别是3.0 mm,0.6 mm,1.5 mm,角变形较为严重。

为控制焊接变形程度,设置热输入条件固定时,调节焊接顺序,调节方案如图5~图7 所示。

图5 H1 焊接方案详情Fig. 5 H1 welding scheme details

图5 所示H1 方案使用2 个焊枪,在相反的方向同步焊接。图6 所示H2 方案使用1 个焊枪,采用顺序焊接模式,但焊缝的焊接方向存在差异。图7 所示H3 方案使用1 个焊枪进行同方向焊接,焊缝1 焊接完毕再焊接焊缝2。

图7 H3 焊接方案详情Fig. 7 H3 welding scheme details

3 种焊接顺序的设计方案焊接变形程度如表5所示。

表5 3 种焊接顺序设计方案的变形程度Tab. 5 Deformation degree of three welding sequence design schemes

可知,H3 方案使用下,舰船舱壁钢结构关键节点焊接变形控制效果最好,横向收缩量、纵向收缩量、角变形量均最小,原因是H3 方案的同方向按序焊接,能够避免热输入能量集中,从而避免焊接节点因热输入能量过于集中,而出现焊接变形。为此,采用此方案所述的焊接顺序作为变形控制方案。

图8 为此方案使用前后,左侧板架之间关键节点的有限元变形分析界面图。

图8 关键节点有限元变形分析界面图Fig. 8 Finite element deformation analysis interface of key nodes

可知,H3 焊接方案使用后,关键节点焊接时,此节点的变形程度变小,所以节点焊缝左侧舱壁钢结构的最大角变形数值变小。

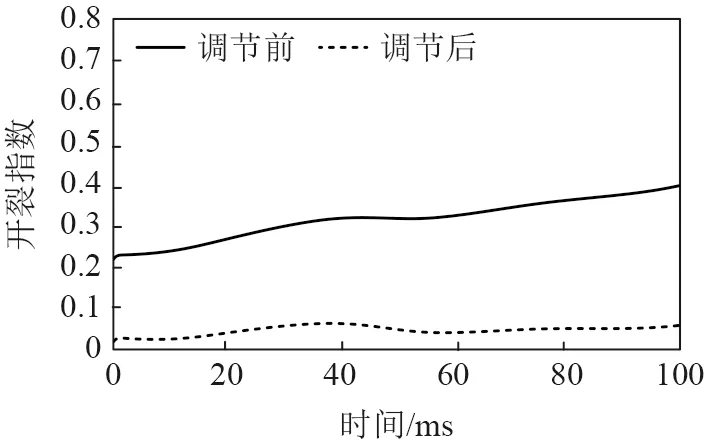

使用有限元软件,分析此方案控制前后,舰船舱壁钢结构关键节点焊接后,开裂指数、等效塑性应变指数的变化,结果如图9 和图10 所示。

图9 开裂指数变化Fig. 9 Changes in cracking index

图10 等效塑性应变指数变化Fig. 10 Change in equivalent plastic strain index

可知,焊接顺序调节后,舰船舱壁钢结构关键节点的焊后开裂指数、等效塑性应变指数均小于调节前,说明舰船舱壁钢结构关键节点焊接变形控制效果较好,从而优化了舰船舱壁钢结构关键节点在焊接后使用时的力学性能。

3 结 语

舰船舱壁钢结构属于大型板架结构,此类结构在焊接后,若处于受力不均匀的条件下,不具备较好的收缩力与膨胀力,便会在关键节点的焊缝位置,出现变形问题,导致钢结构出现断裂。为此,本文对舰船舱壁钢结构关键节点焊接变形问题进行研究,从焊接顺序调节的方式,分析能够控制关键节点变形问题的最优焊接方案。试验使用有限元模型,构建舱壁结构中关键的T 型连接节点模型,从而模拟分析节点的变形状态。结果显示,使用1 个焊枪进行同方向焊接时,焊缝1 焊接完毕再焊接焊缝2,能够减小舰船舱壁钢结构关键节点的焊接变形量,且降低关键节点焊后开裂指数、等效塑性应变指数。