IPMC柔性嵌入式柔性末端结构设计及其机械特性测试

王 涛, 晏洋天, 陈胜楠, 谢开鑫, 宋永石, 张 霖*,, 3

(1.长江师范学院 机器人工程学院,重庆 408100,E-mail: lin.zhang_2014@hotmail.com;2.安徽理工大学人工智能学院,安徽 淮南 232001;3.上海交通大学 机械与动力工程学院,上海 200240)

离子聚合物金属复合材料(Ionic Polymer Metal Composites ,IPMC)是一种新型的智能材料,由于其拥有响应速度快、灵敏度高、驱动电压低等特点,被广泛应用于仿生肌肉技术和软机器人的开发研究[1],近些年来IPMC的研究方向十分广泛,涉及多个方面,如植物仿生[2]、生物医学[3]、动物仿生[4]、打印技术[5]、航天航空[6]等。具有广阔的应用前景。因此基于IPMC的各项功能开发研究是国内外众多学者的研究热点之一。

2018年王延杰等人[7]通过对棒状IPMC和IPMC嵌入式有源管进行运动分析,在棒形IPMC的四个电极表面施加的电压进行控制,可使IPMC执行器能够弯曲到八个方向。2019年霍凯等人[8-9]研究了方柱状IPMC制备与驱动性能,得到方柱状IPMC在方波、正弦波以及直流电压的刺激下,都具有很好的驱动性能。2020年Boldini等人[10]通过Abaqus TM的非线性有限元功能分析IPMC的形变,得出电极的双电层对于形变有很大的影响,为后续研究多轴形变提供了基础。2020年Mattioni等人[11]使用基于PHS框架的模型和策略,通过哈密顿函数研究了IPMC的驱动性能,展现了IPMC的主要驱动行为。2021年Zhang等人[12]在含有Pd/Pt电极的IPMC上使用4v的电压讨论了其驱动性能的变化,发现其末端位移得到了良好的改进。2021年Yang等人[13]通过Weirstrass-Mandelbrot模型采用结构函数法等对IPMC多维驱动能力进行分析与研究,加强对IPMC机理的理解。2021年Yi等人[14]通过对IPMC的松弛实验,得到IPMC的弯曲角的变化会随时间的推移逐渐变小。2021年Xu等人[15]通过扭转性能测试装置,研究了不同电极间距下IPMC的扭转性能、形变能力、扭转角,发现了扭转性能、形变能力、扭转角与电极间距成正比的现象。2022年Gupta等人[16]把LabView和激光测振仪采集的数据通过MATLAB仿真进行计算,使得IPMC的驱动响应达到更加理想的状态。

虽然近年来研究人员通过各种方法对IPMC进行了广泛的研究,但横截面形貌对变形能力的影响从未被系统地讨论过。本文对几种横截面形态柔性导管平台的变形能力进行了比较和分析,并考虑横截面形貌对IPMC嵌入式管状致动器的变形能力,且分析柔性管状致动器轴线上相应的电极排列和径向载荷分布。并对改善后的管状致动器进行了位移测试,得出了结果。

1 IPMC柔性嵌入式管状致动器

本文以管状的硅胶作为支撑,将多个方形的IPMC插入不同的管状硅胶壁的内腔,组合形成不同的嵌入式管状致动器。多个IPMC共同驱动会使整体结构可以弯曲的方向更多,进而可以实现控制管状硅胶进行多个方向弯曲。

1.1 致动器横断面形态

横截面的形状会影响管状结构的弯曲刚度。以往的研究大多只利用圆形,但没有同时考虑变形能力,本研究考虑不同的截面形态(三角形、矩形、椭圆和圆)进行有限元分析。所列出的横截面如图1所示。

▲图1 不同的横截面

管状执行器由软硅胶制成,由嵌入软硅胶筒内的IPMC执行器驱动。软硅胶套筒的中心部分根据不同的横截面被掏空。目的是通过降低等效中心面积的软硅胶套的弯曲刚度来提高变形能力。弯曲刚度(K)实际上是构件抗弯曲变形的阻力,是弹性模量E、面积惯性矩I的函数。E是内在特征和常数。因此,面积惯性矩是关键变量,其计算方法如下:

(1)

式中:dA是任意横截面的微分面积,ρ是从轴到dA的距离。

虽然求解弯曲刚度是一个经典的问题,但一些不确定性使其非常不可能得到解析解。一方面,很容易找到沿指定方向产生最大的最佳变形,但不能在其他方向上产生相同的变形。例如,矩形截面在绕X轴或Y轴弯曲时产生较大的变形,而沿XY轴只有较小的变形。因此,它完全取决于对变形的要求。另一方面,即使是圆截面等结构,也能绕管执行器轴提供相同的变形能力,其变形小于其他情况。此外,IPMC的力输出并不沿轴向均匀分布,尖端变形也不同,因此,径向载荷的轴向分布也会影响变形能力。此外,驱动IPMC布置还影响了变形能力。如图1(d)所示,软硅套筒周围有电极,所有电极耦合连接在一起,获得最大的变形,增加了控制复杂度。结论表明,横截面的优化涉及到变形能力。

1.2 致动器径向载荷的轴向分布

径向载荷的轴向分布影响了管执行器的梁的挠度,即管执行器的变形能力。

(2)

式中:E是弹性模量,I是中心惯性矩。x是管状致动器上的轴向位置。M(x)是弯矩,它随位置而变化。得到管执行器的挠度如下:

(3)

由于致动器由IPMC驱动,因此M(x)取决于IPMC的驱动力,IPMC沿轴向方向在各点设置径向载荷。因此,径向载荷的轴向分布是影响变形能力的关键因素之一。

径向载荷的轴向分布可分为均匀载荷、变化载荷两类。前者是估计径向载荷得到尖端变形的理想模型,如图2(a)。所示虽然它在实践中是非均匀分布的,如图2(b)。所示为了探索负载分布,最有说服力的方法是测量IPMC带上不同位置的力响应。然而,当IPMC嵌入到硅胶套筒中时,我们无法测量不同位置的力输出。因此我们设置了如下实验。

假设IPMC在获得相同的尖端变形时输出稳定的力响应,则不同位置的力响应与时间无关,这意味着我们可以在不同的时间测量不同位置的力响应。其挑战在于如何获得与相同的尖端变形相对应的力响应。如图2(c)所示,安装位移传感器来监测尖端变形,并安装信号发生器和放大器以产生驱动电压。在每个实验情况下,力传感器都安装在不同的位置,信号发生器产生方波。可以同时记录尖端变形和力响应并同步。最后,通过找到相应的尖端变形,可以得到正确的力响应。

1.3 IPMC在管状致动器的布置

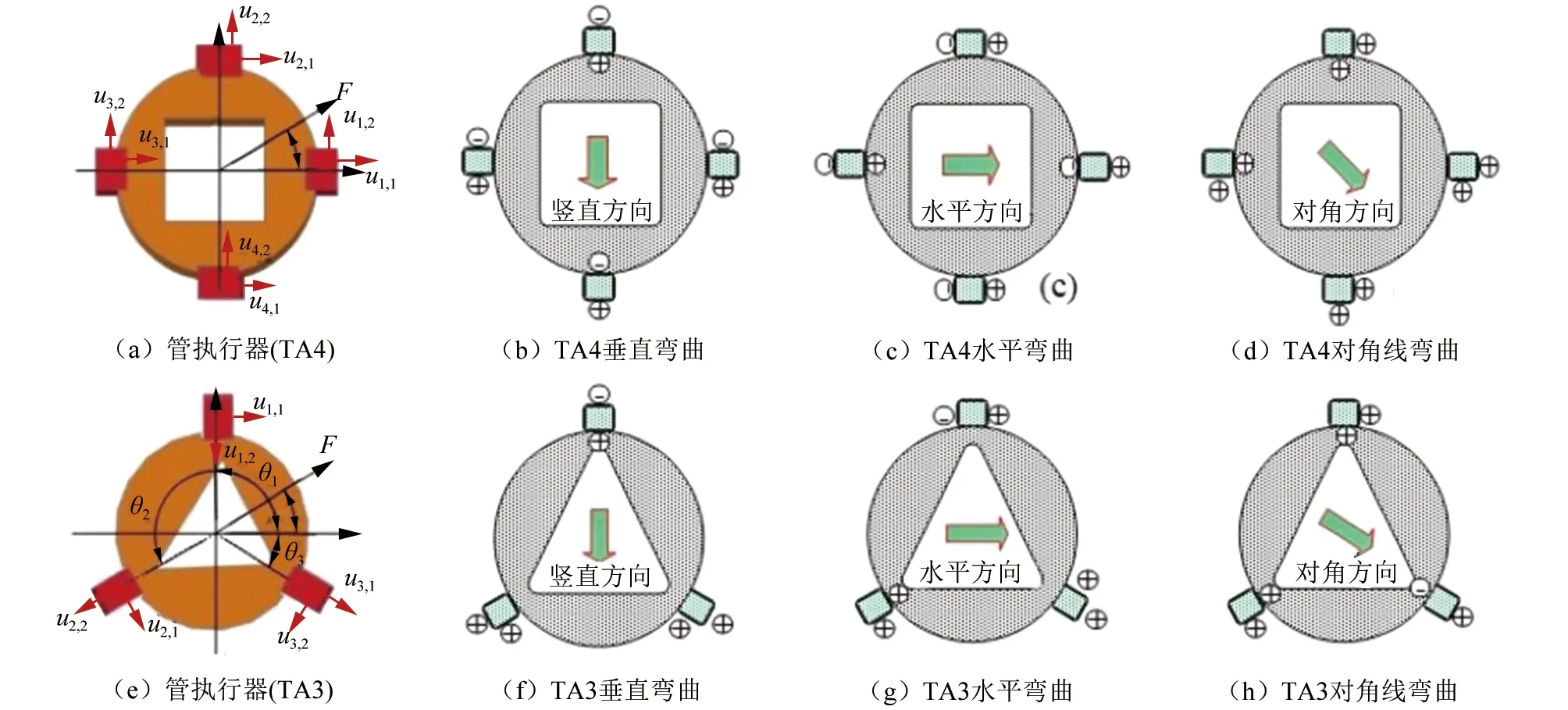

为了提高管状致动器的变形能力,驱动IPMC的布置也应根据横截面进行调整。据观察,束形IPMC的控制信号相当简单,因为它只是向阳极弯曲,而有更多的组合可能在任意数量的不同方向上驱动,这是由多个IPMC组成的。如图3(a)所示,一个具有指定横截面的管状致动器带有4个电极(TA4)。然后将变形控制简化为垂直、水平和对角弯曲变形,分别如图3(b)-(d)所示。前两种运动都很容易控制,因为只有一维弯曲,而且所有的IPMC都可以在相同的电压下施加。而对角线弯曲运动需要用不同的电压和不同的电极对来驱动。

驱动IPMC分布在管式驱动器周围,位置定义为:Li=(φi,Ri),i=0,1,…,N,其中N为驱动IPMC数。每个IPMC的输出力被定义为:Fi=[ui,1ui,2]T。对于TA4,所有IPMC的联合力计算如下:

(4)

对于三角形横截面,管执行器被3个IPMC包围,如图3(f)~(h)所示,3个电极(TA3)管执行器具有不同的弯曲运动,所有IPMC的接力计算如下:

(5)

从该方程中可以看出,输出力是位置的非线性函数。即使是一个轻微的运动也需要控制所有的IPMC,其中两个需要向两个方向弯曲。此外,管执行器轴周围的变形刚度发生变化,导致尖端变形的非线性较高。因此,可控性要复杂得多。

▲图3 电极布置方案

1.4 不同截面的变形能力

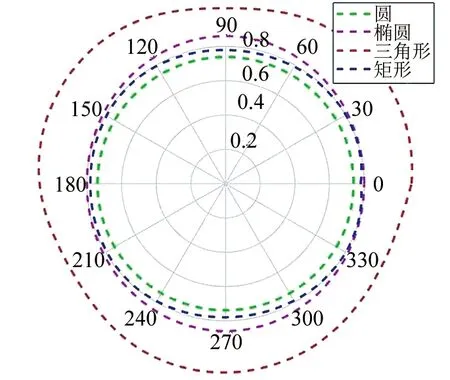

使用MATLAB软件将ABAQUS分析的数据进行圆周的拟合,可以更直观的表达分析结果,以便做进一步的分析。拟合结果如图4所示。

▲图4 不同形状横截面变形分析结果

其中三角形截面变形量最大,其次是矩形截面,椭圆形截面、圆形截面。

由上述可见:驱动IPMC分布在第一种方形管式驱动器周围,运动方向较广,但是运动距离较短;而另外一种三角形管式驱动,运动方向较少,但运动距离较大。

1.5 柔性嵌入式管状致动器结构优化与测试

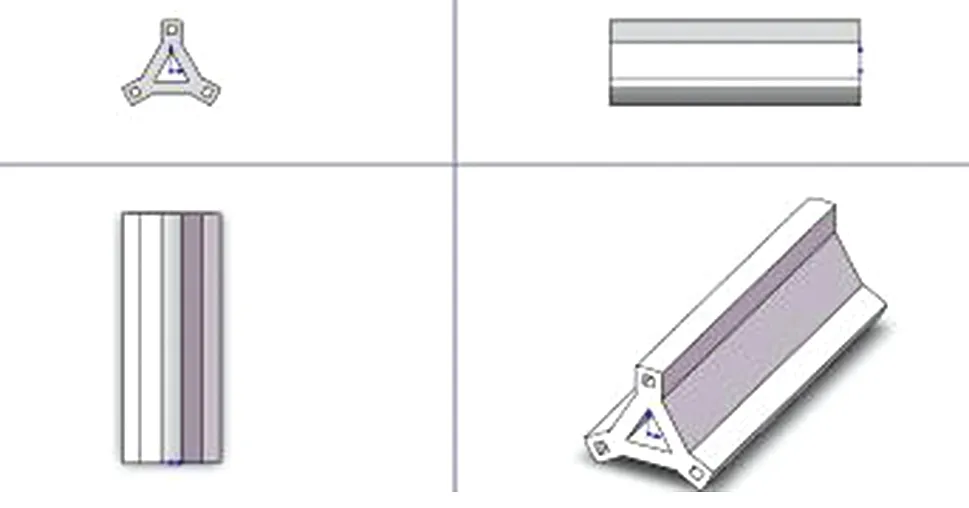

由上文可知,虽然三角式管式致动器运动方向比方形管状致动器要少,但满足所有基本运动方向且运动距离较大,所以我们选择三角形管式驱动作为最终的柔性嵌入式管状致动器,但我们发现由于管状硅胶截面积过大,进行弯曲时需要的受力很大,所以对选定的三角形的截面模型进行进一步的结构优化,进一步减少硅胶外壳的截面面积。具体结构如图5中所示。

▲图5 优化后的三维图

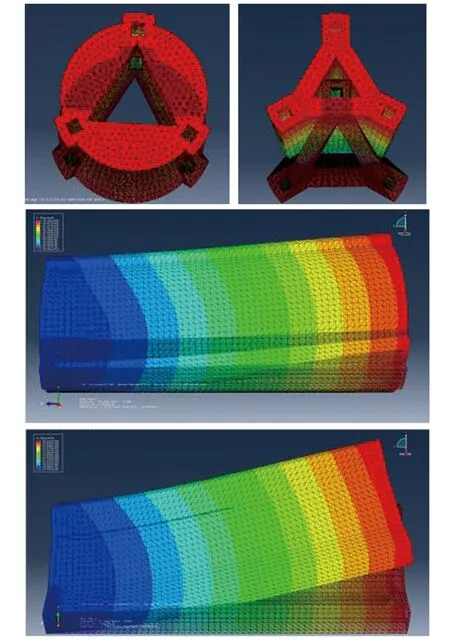

对优化后的管状硅胶的有限元分析对比结果如图6中所示。

▲图6 优化前后形变结果对比分析

由形变结果可以对比看出来,优化后的结构在相同的占用体积下,可以发生更大的形变,由数值上上可以看出相同的力作用下,形变量是优化前的三倍,形变位移明显增加。

2 柔性嵌入式管状致动器试验平台的搭建

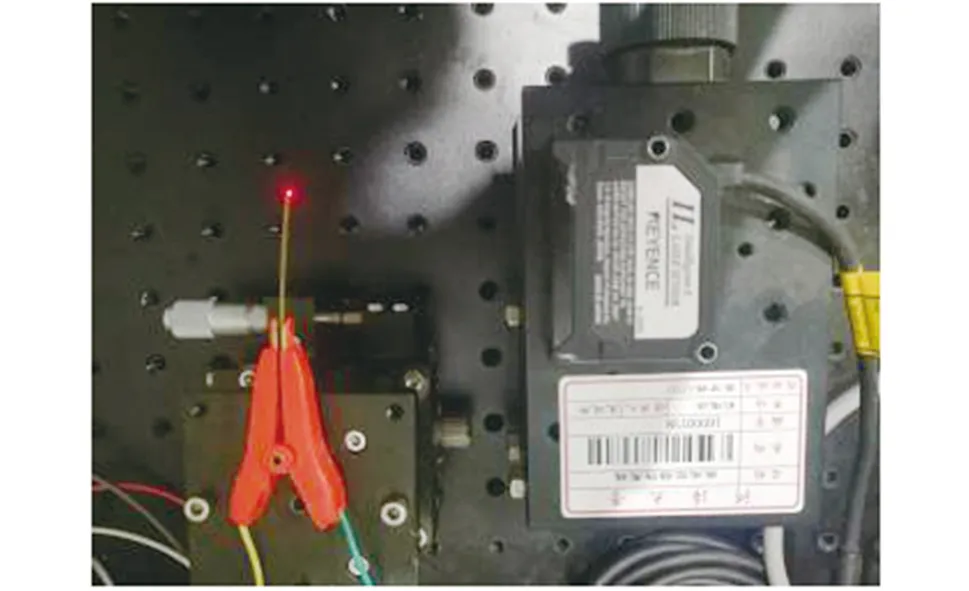

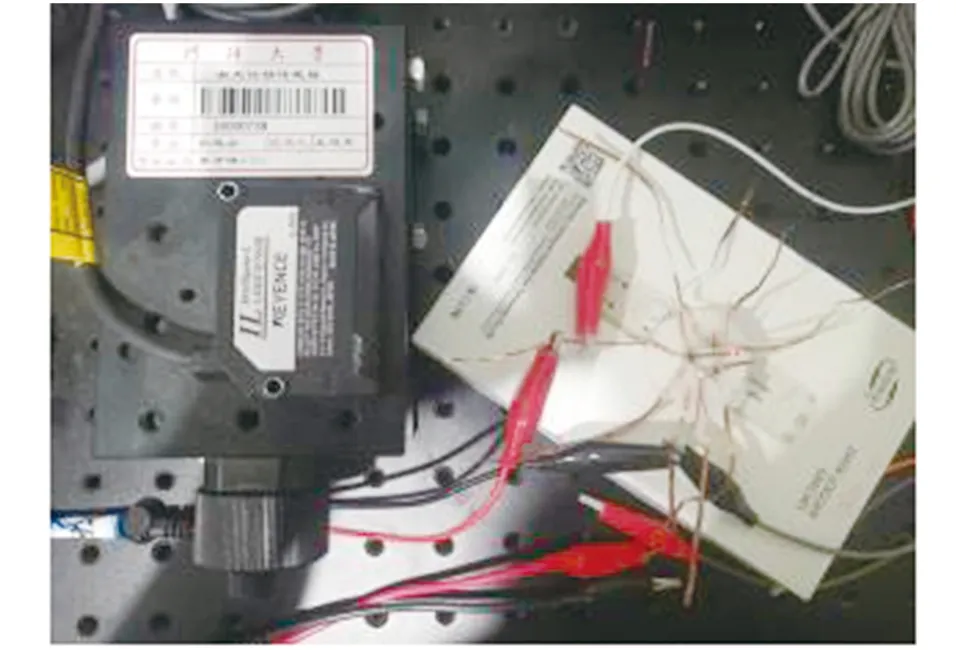

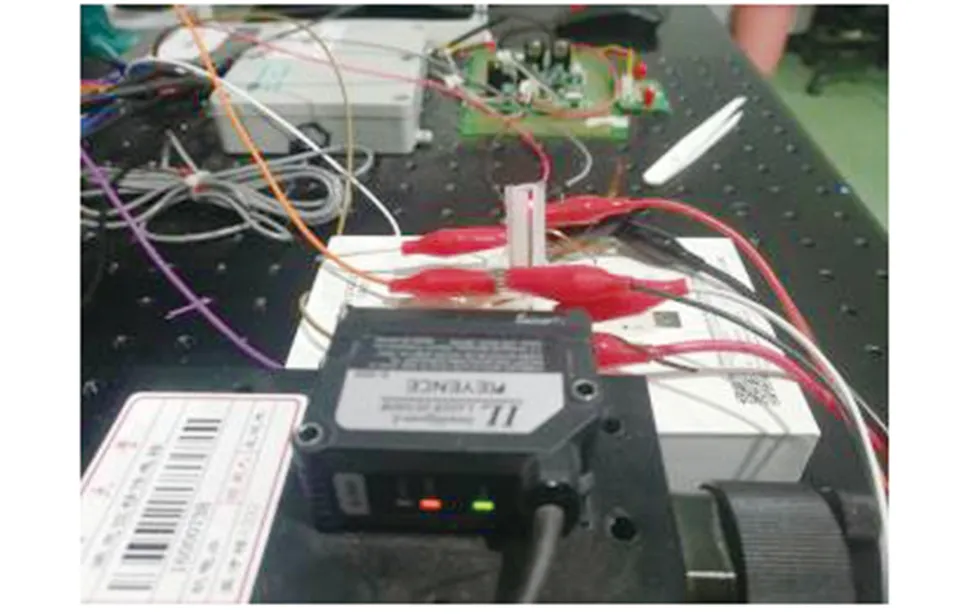

本文所搭建的柔性嵌入式管状致动器试验平台如下图7中所示。首先将需要测试的实验材料放在激光位移传感器的测量范围之内,将激光位移传感器的高度调整到向测量的位置,布置好工作台。利用波形发生器和功率放大器,将波形发生器发出的信号传输到功率放大器中,IPMC材料的电致位移通过激光位移传感器进行测量。

然后打开LabVIEW软件,开始四通道采集,采样频率设定为1 000,依据是采样定理,设定的采样频率要高于测量信号频率的两倍,来保证采样信息的完整性。采样频率过低时会造成“混叠”现象。

▲图7 实验操作平台

2.1 方形IPMC的特性测试

将需要测试的0.75 mm×0.75 mm长度为6 mm的IPMC材料放置在实验工作台对应位置,将激光位移传感器调到合适高度,前后位置正好将激光打在被测IPMC的末端位置,如图8所示。在信号发生器中依次选择方波、正弦波和三角波三种波形来进行激励信号的输出,然后通过功率放大器输入与IPMC相连的电极上。通过激光位移传感器记录的IPMC末端形变位移物理量,而后对所记录的数据经处理后得到IPMC材料试样在三种波形下的末端位移轨迹。

▲图8 测量IPMC末端位移

如图9所示,是在3 V,0.2 Hz方波驱动下被测IPMC的末端位移变化曲线中截取的相对稳定具有代表性的一个周期的变化情况。图中IPMC材料的位移变化曲线整体上来看与三角波电压幅值变化一致,在时间上IPMC 的位移轨迹变化与正弦波激励电压的变化会有一些延迟。在同一周期内IPMC的末端位移量相比于与方波和三角波激励电压下变化幅度明显是最小的,一周期内的幅度大约为1.5 mm。这是由于一个周期内等效电压是最小的,所以三角波电压激励下IPMC的位移量最小。从0.2 Hz、3 V的三种波形激励电压下IPMC的末端位移变化情况各不相同,同一周期内的位移变化幅值也是不相同的。所以在实际驱动过程中,需要IPMC产生更大的位移,在相同电压和频率条件下选择方波更好。

▲图9 40 s内3 V 0.2 Hz方波,正弦波,三角波电信号下IPMC末端位移

▲图10 管状硅胶实物图

在一定的观察时间来看,末端位移曲线整体的发生抬高,这表明随着激励的时间增加,IPMC末端会逐渐向某一侧发生偏移。并且激励信号的一个周期内,位移变化量逐渐减小。这是IPMC的湿度不断的下降所导致IPMC的失水性弯曲,和性能的下降。

2.2 IPMC柔性嵌入式管状致动器性能测试

本实验三角式管式致动器采用硅胶铸造,如图10所示。

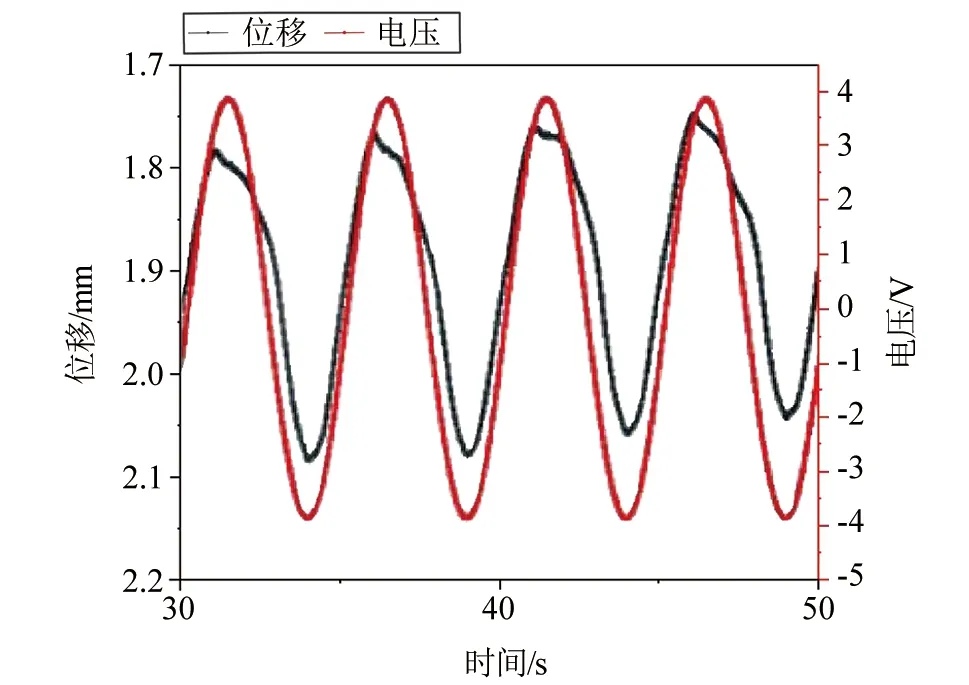

将IPMC放在接好线的基座凹槽中,对IPMC的一对电极施加激励电压。观察在4 V、0.2 Hz的电信号下,通过铜箔将激励信号输入给IPMC后,IPMC的末端位移变化情况。实验操作如图11所示。

▲图11 基座上单根IPMC的两个电极施加激励电压

实验结果如图12所示,在正弦波的激励电压下,IPMC的幅值变化趋势和正弦波幅值变化情况相似,在一个周期内的幅值变化量为0.3 mm。基座本身的接线情况较好。

▲图12 4 V 0.2 Hz 正弦波电信号下IPMC末端位移轨迹

然后在前面的基础上加入制造的三角形截面的管状硅胶,将硅胶下表面固定在基座上,再次对IPMC施加相同的激励电压(4 V 0.2 Hz 正弦波)观察IPMC的末端位移变化情况。具体操作如图13所示。

▲图13 硅胶基座测试

由位移变化曲线如图14所示,加入硅胶后,IPMC驱动硅胶末端位移量在一个幅值内变化量约为1.5 mm,硅胶给IPMC的阻碍较大。一方面实验过程中硅胶是作为负载存在的,减弱了IPMC的驱动能力;另一方面在IPMC的弯曲过程中硅胶与IPMC之间会有摩擦存在。因此位移量偏小,但可以通过增大IPMC的横截面积来实现位移量的增大。以来满足一些实际运用。

▲图14 4 V 0.2 Hz 正弦波电信号下IPMC末端位移轨迹

3 结论与展望

由于单个IPMC只能沿两个方向产生移动,为了让IPMC这种智能材料得到实际应用,本文将单个IPMC插入到不同截面的硅胶管中,研究并选取最优形状的硅胶管在IPMC驱动下产生的形变,使得IPMC可以延多个方向进行连续移动。本实验得到如下结论:通过对矩形、圆、椭圆、三角形这几种不同截面形状的管式致动器进行分析比对,发现其中三角形变形能力最大且能实现多向弯。

当前研究主要是针对Pd电极IPMC的横截面积的形变,后续可以考虑使用不同的电极进行研究,如:金电极、银电极、铂电极等一系列各种情况下的电极。或者改变各种外界条件下的研究,如:改变横截面积的大小、不同电压频率下横截面积的形变、不同环境下横截面积的形变。对于IPMC的应用已经有一些成果,但依旧存在部分待解决的问题,这条路还有很远的距离要走。随着研究人员不断攻克IPMC横截面积的各种研究问题,获得更加全面的数据与技术,使得IPMC的实际应用得到更加快速的发展。