白烟尘资源综合利用试验研究

易亚男,夏 栋,周剑雄,蒋晓云

(长沙华时捷环保科技发展股份有限公司,湖南 长沙 410000)

在铜火法冶炼的过程中,熔炼阶段及吹炼阶段的电收尘或布袋收尘将回收大量的白烟尘[1-2]。白烟尘每年产量巨大,化学成分较复杂,含有铜、铅、锌、锑、铋、银、铼等多种有价金属[3]。同时由于As含量较高,且主要是As2O3形式存在,属于可溶性砷,对环境存在巨大威胁。由于砷产品在木材防腐、农业制品、玻璃和陶瓷工业、医药、合金、半导体和军工等领域有广泛应用[4-6];同时,随着《砷污染防治技术政策》等系列文件的颁布,标志着砷污染防治已成为国计民生的重大环保课题[7]。无论从经济角度,还是环保政策及企业持续发展的角度衡量,通过白烟尘的资源化利用来实现砷的开路,是实现高质量发展的需要,也已经成为行业创新发展的必然趋势[8-9]。

本试验针对铜冶炼白烟灰,研究及探讨在不同酸度、温度、液固比的浸出工艺条件下,主金属的浸出率情况[10],获取较佳浸出工艺技术参数,保障工程效益最大化;然后,利用硫化砷渣对浸出液进行铜砷置换沉铜工艺研究[11],以及研究沉铜后液的处理与回收工艺,制备As2O3产品;实现砷渣再利用,降低系统固废处理成本,以及“变废为宝”的目的。

1 实验研究流程

本研究采用污酸与白烟尘“协同浸出,得浸出渣回收铅铋金银,同时产生含Cu、As、Cd等离子的浸出液;然后,浸出液采用硫化砷渣进行铜砷置换沉铜反应[12-13],产出沉铜后液与沉铜渣;沉铜后液用二氧化硫还原、冷却、结晶、洗涤、干燥处理,制得As2O3[14]。

(1)污酸浸出白烟尘:将一定酸度的污酸和白烟尘加入反应器中,控制污酸和白烟尘的液固比(污酸∶白烟尘为L∶kg)。在一定温度下,搅拌反应一定时间,过滤,得到浸出渣和浸出液。主要是利用污酸中的H+离子与金属氧化物进行反应,同时还可以采取强制氧化,将三价砷氧化成五价砷,确保铜、砷的浸出率。

图1 白烟尘资源化实验研究流程

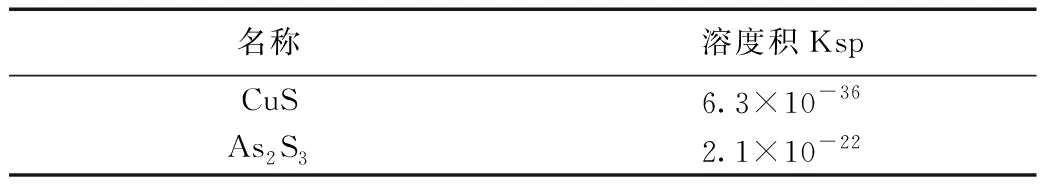

(2)硫化砷渣置换沉铜:在浸出液中加入一定量硫化砷渣,在一定温度下搅拌反应一定时间,进行置换反应,过滤,得到除铜后液和沉铜渣。主要利用铜砷之间金属硫化物不同溶度积,置换沉淀分离。

表1 不同金属硫化物溶度积表(标明出处)

(3)除铜后液还原制备As2O3:在除铜后液中,在一定温度下,通入SO2,反应一定时间;然后,再经冷却、结晶、过滤、洗涤、烘干制得As2O3。主要利用As3+与As5+在溶液中的溶解度有较大区别,五价的砷酸根盐溶解度高,而亚砷酸根在酸性溶液中溶解度小,则容易生产白砷沉淀。故采用SO2对As5+还原,然后降温析出白砷。

H2O+H3AsO4+SO2=H3AsO3+H2SO4

2H3AsO3=As2O3↓+ 3H2O (低温)

2 结果与讨论

2.1 污酸浸出白烟灰

2.1.1 原料

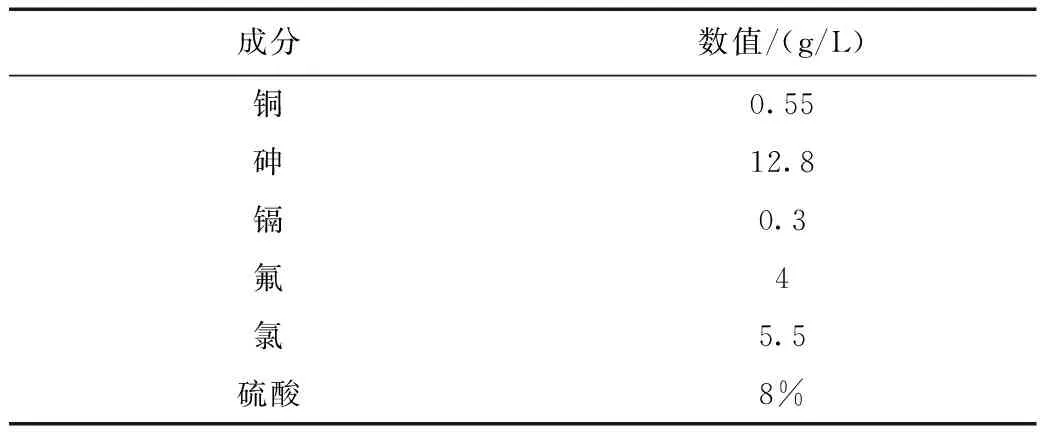

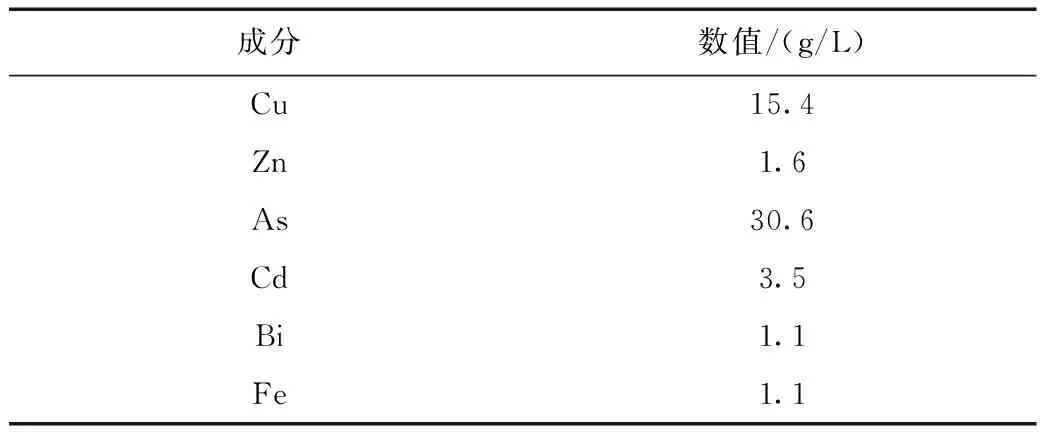

本实验中白烟尘原料为某铜冶炼厂火法冶炼所产生的高砷白烟灰,污酸是系统产出副产物。白烟尘和污酸的成分见表2和表3。

表2 白烟尘化学成分

表3 污酸成分

(1)白烟尘

(2)污酸

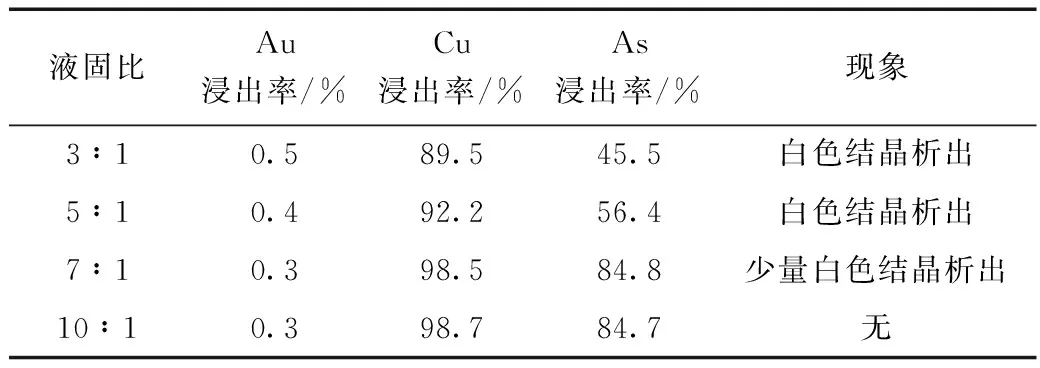

2.1.2 液固比对浸出效果的影响

在反应温度55 ℃条件下,控制液固比分别为3∶1、5∶1、7∶1和10∶1时,搅拌反应3 h,考察液固比对铜、砷浸出的影响。

从表4可知:增加液固比有利于提高铜、砷浸出率,同时,金几乎不浸出。但液固比达到10∶1时,对铜、砷浸出率已无提高效果。主要因为溶液中三价砷的溶解度有限,且铜砷浓度高时,浸出效率较差;但浓度低至一定值后,继续降低浓度对浸出效果影响不明显。因此液固比为7∶1较为合适。

表4 不同液固比下的浸出率

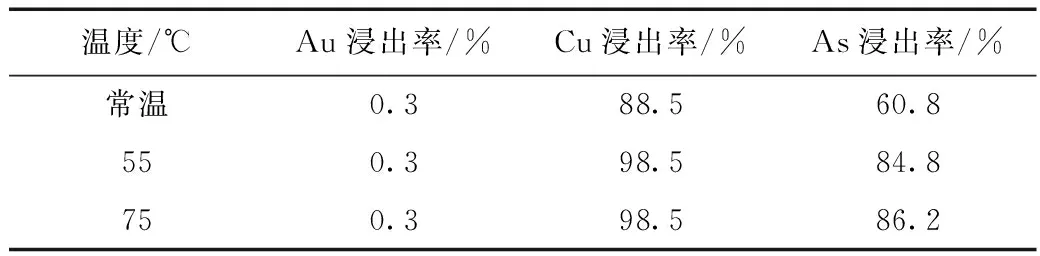

2.1.3 温度对浸出效果的影响

控制液固比为7∶1,分别控制浸出温度为常温、55 ℃和75 ℃,搅拌反应3 h,考察温度对铜、砷浸出的影响。

从表5可知:温度对铜、砷浸出效果有较大的影响,可以将浸出温度升至50~60 ℃,提高铜、砷的浸出率。

表5 不同温度下的浸出率

2.1.4 不同酸度污酸对浸出效果的影响

在液固比7∶1、反应温度55 ℃条件下,在污酸中补充浓硫酸,将酸度分别调至8%、15%、20%、25%和30%,搅拌反应3 h,考察酸度对浸出的影响。

从表6可知:提高酸度对白烟尘中铜浸出率影响不大,但可以大大提高砷浸出率;但当硫酸浓度提高到15%以上,铋会被大量浸出。为了使铋抑制在铅渣中,污酸浓度控制在15%以下较为合适。

表6 不同酸度下的浸出率

2.2 硫化砷渣置换沉铜实验

2.2.1 浸出液制备

在污酸酸度为15%、液固比7∶1、反应温度55 ℃的条件下,搅拌反应3 h,过滤得浸出液,成分见表7。

表7 浸出液成分

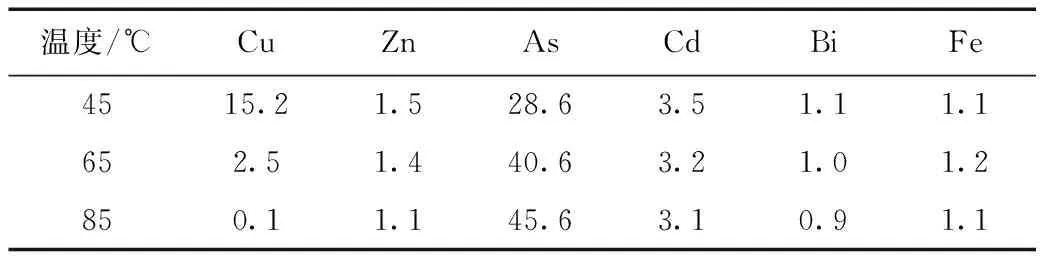

2.2.2 温度对铜砷置换效果的影响

在浸出液中加入硫化砷渣(水分=64.4%,As=42.3%)进行置换反应,加入砷渣量是理论加入量的1.6倍,搅拌反应3 h,分别在温度为45 ℃、65 ℃、85 ℃下进行反应,结果如表8和表9所示。

表8 不同温度下除铜后液的成分

表9 不同温度下沉铜渣成分

由表9可知,室温度对置换效果影响很大;在45 ℃、65 ℃、85 ℃下,置换反应的铜回收率分别为1.2%、83.7%、99.8%,同时,85 ℃下所得硫化铜渣品位最高。

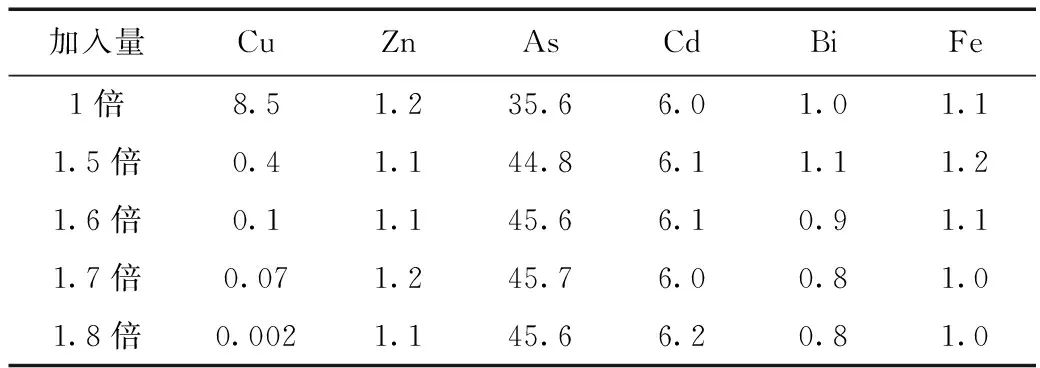

2.2.3 硫化砷渣加入量对沉铜效果的影响

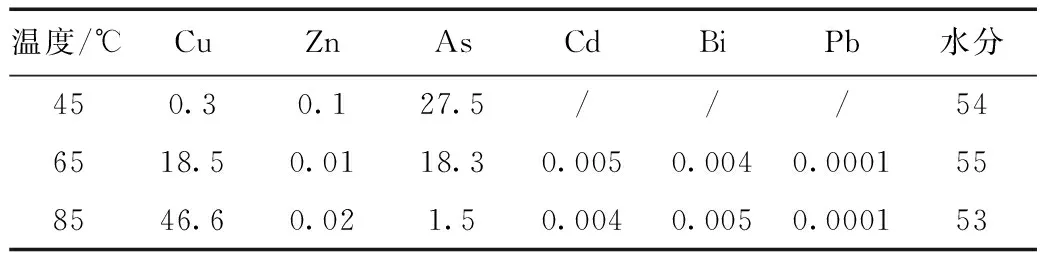

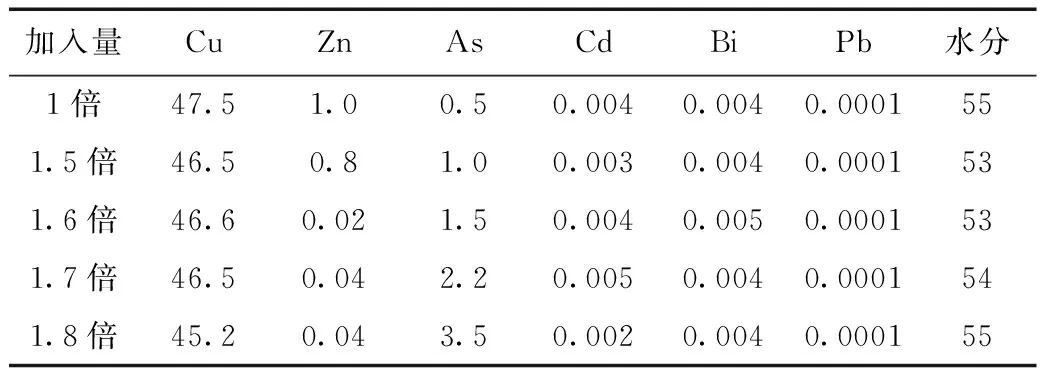

在85 ℃下进行置换反应,硫化砷加入量分别按理论加入量的1.0、1.5、1.6、1.7、1.8倍,搅拌反应3 h,结果如表10和表11所示。

表10 不同硫化砷渣加入量下除铜后液的成分

表11 不同硫化砷渣加入量下沉铜渣成分

由表10、11可知,硫化砷加入量按理论加入量1.6倍时,沉铜效果较好,沉铜渣品位可达46.6%,砷含量<1.5%,铜回收率99.9%。

2.3 沉铜后液还原制备As2O3实验

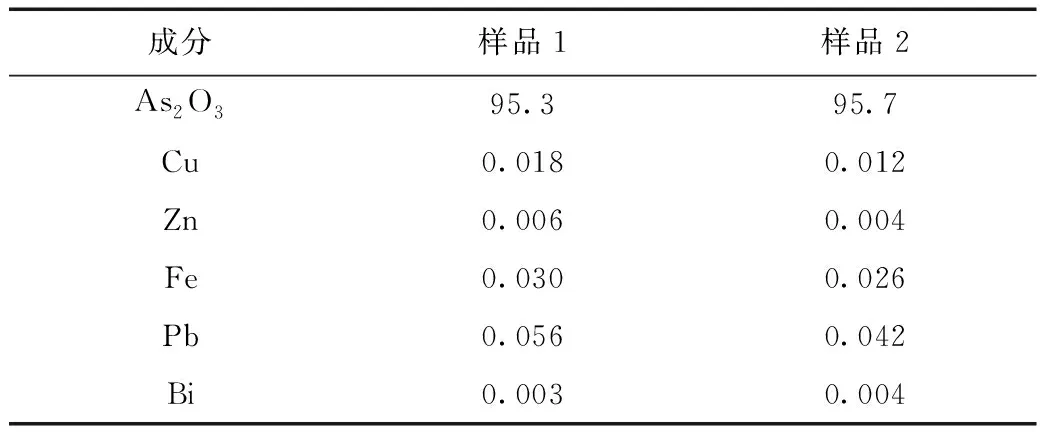

对2.2.2节反应温度为85 ℃下所得除铜后液进行还原,在反应温度为30 ℃下,通入SO2,反应时间1 h;然后,经冷却至5 ℃,过滤、洗涤、烘干制得As2O3。其成分如表12所示。

表12 As2O3成分

其中,所得产品As2O3含量分别可达95.3%和95.7%。

3 结 论

(1)利用污酸和白烟尘协同浸出,再对浸出液用硫化砷渣进行铜砷置换,然后对沉铜后液进行还原结晶制得三氧化二砷产品,该工艺路线实现了污酸、白烟尘和硫化砷三种危废的综合利用。

(2)污酸和白烟尘协同浸出试验中,在污酸酸度为15%、液固比7∶1、反应温度55 ℃条件下,搅拌反应3 h,铜、砷和铋的浸出率分别为99.2%、89.2%和13.1%,在确保铜砷浸出的同时,抑制铋的浸出。硫化砷渣进行铜砷置换试验中,在85 ℃下,硫化砷加入量按理论加入量1.6倍,搅拌反应3 h,进行置换反应,沉铜后液中铜浓度可降至0.1 g/L,且所得沉铜渣品位可达46.6%。还原结晶制得三氧化二砷产品试验中,在30 ℃下,通入SO2反应1 h;然后在5 ℃下冷却结晶制得三氧化二砷,主含量可达95.3%和95.7%。

(3)利用企业系统内产生的污酸、白烟灰和硫化砷渣作为原料,回收其中的有价金属,节约了污酸中和处理的成本,也避免了处理白烟灰新增酸的消耗,实现了以废治废的目的。同时,通过控制合适的反应条件可以实现铜、砷分离,并将溶液中的砷进一步制得符合国家标准的三氧化二砷产品,实现了废水中有价金属元素的资源化和砷的有效开路。此工艺的工业应用可有效解决白烟灰处理的经济效益和环保问题。