零件的轻量化设计与快速成型探究

摘 要:随着科技的进步,人们对于产品的精细化设计和制造提出了更高的要求。在产品设计时,利用先进制造技术对其进行轻量化设计和快速成型成为发展的趋势。文章以四旋翼无人机机身部件为例,利用Altair Inspire软件和FDM 3D打印技术对产品进行强度校核和快速打印成型,主要从强度分析、子模型创建、打印方向确定、分层打印参数设置等方面进行探究,寻求最优参数,为产品的优化设计提供重要参考。

关键词:3D打印;强度校核;打印方向;参数设置

中图分类号:TP391.7 文献标识码:A 文章编号:2096-4706(2023)11-0164-04

Exploration on Light-Weight Design and Rapid Printing Forming of Parts

CHEN Fude

(Shandong Huayu University of Technology, Dezhou 253034, China)

Abstract: With the progress of science and technology, people put forward higher requirements for the fine design and manufacturing of products. At the time of product design, it has become the development trend to use advanced manufacturing technology for light-weight design and rapid printing forming. Taking the four rotor UAV fuselage components as an example, this paper uses Altair Inspire software and FDM 3D printing technology to carry out the strength check and rapid print forming of the product, explores mainly from the strength analysis, sub model creation, printing direction determination, layered printing parameter setting and other aspects, and seeks the optimal parameters, so as to provide an important reference for the optimal design of the product.

Keywords: 3D printing; strength check; print direction; parameter setting

0 引 言

無人机是利用无线电遥控的小型飞机,主要应用于军用和民用领域。随着科技的不断进步,人们对于生活需求的大大提升,拓展了无人机的应用,使其逐渐趋于轻量化和小型化发展。在产品设计时,利用先进制造技术及手段,对其进行轻量化设计和快速成型,从而更加快捷地检验和修正设计中存在的问题,保证产品的质量和可靠性,缩短生产周期,降低成本,达到高效生产目的。本文以四旋翼无人机机身部件为例,利用Altair Inspire软件和FDM 3D打印技术对产品进行强度校核和快速打印成型,探究其产品的前处理、加工成型及后处理工艺过程中主要影响因素,寻求最佳参数,为产品的设计制造提供重要依据[1,2]。

1 前处理

1.1 约束条件及强度分析

设定模型分析材料为Plastic(ABS)(杨氏模量2 000 MPa、泊松比0.35、密度1 060 kg/m3、屈服应力45 MPa)。根据要求添加外部载荷条件(约束和力),在四个圆柱位置的施加大小为20 N的力,其方向为Z轴正方向;无人机携带了摄像头等有质量的物体,在实际分析无人机结构时,利用“质量点”功能,将摄像头等物理的质量施加给无人机机身底面中心位置的下方一点A(0,0,-15),通过柔性连接器连接底面表面圆,并在A点施加质量为0.1 kg的“质量点”,施加大小为60 N的力,方向为Z轴负方向[3,4]。

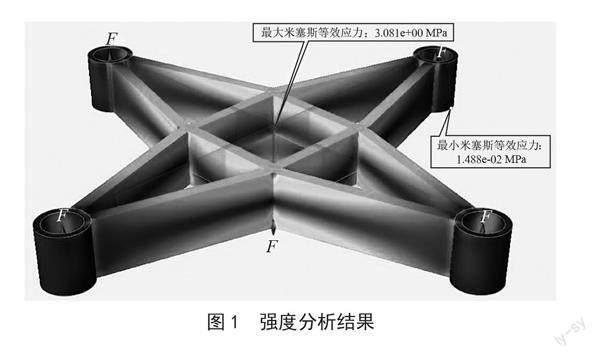

利用Altair Inspire软件,从选定分析的运行加载得出相应结果,为了更好观察应力大小及分布,将米塞斯等效应力颜色由发散(红-蓝)改为多彩模式,进而看到最值区间各应力颜色状态及分布情况。模型受力轴侧方向视图如图1所示,根据应力分析结果,模型整体分红色,绿色,蓝色3个区域;红色区域承受载荷最大,绿色次之,蓝色最小。

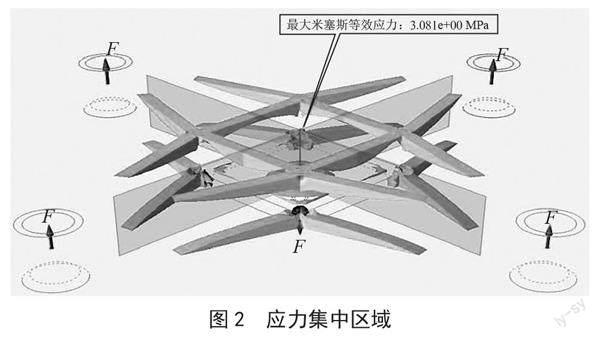

根据图1分析结果可知,模型上下面的中间部分显示为红色和绿色较多,说明这些区域承受载荷比较大,模型承受应力较为集中的区域如图2所示。

1.2 创建子模型

根据图1模型承受应力较为集中的区域,进行子模型创建。通过分析需创建3个子模型,分别为顶部区域子模型、底部区域子模型、方槽底部区域子模型。利用UG12.0建模软件对其进行数据处理,分别创建单独子模型,并将顶部、底区及方槽底部区域子模型利用软件导出为打印的STL格式文件。

1.3 模型切片

利用NX12.0软件导入模型UAV.step,导出3D打印STL格式文件,结合对其进行的强度分析结果,使用UP Studio 3.2.6软件,完成模型切片参数设置。对软件进行偏好设置,语言选择简体中文,选择高级界面设置。快捷菜单栏设置,设备型号为UP300,喷嘴直径为0.4 mm,材料类型为ABS,模型分层0.25 mm,工艺参数设置选择专家模式。

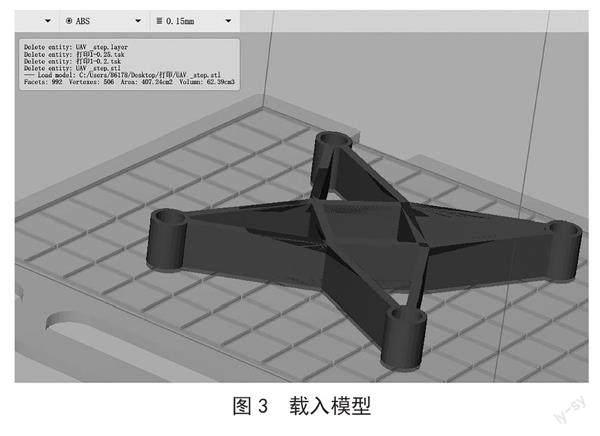

1.3.1 载入模型

选择文件夹中的三维模型数据进行导入,对子模型进行布局填充。导入主模型时,一定要注意取消模型自动摆放。然后分别导入3个子模型(子模型置于主模型内部),对子模型布局进行填充。选择File自定义,infill 100%填充。注意取消模型自动摆放。将顶部区域创建的子模型导入主模型,选择File自定义,infill 100%填充。将底部区域创建的子模型导入主模型,选择File自定义,infill 100%填充。将方槽底部区域创建的子模型导入主模型,选择File自定义,infill 100%填充,如图3所示。

1.3.2 确定打印方向

针对四旋翼无人机机身部件的结构特点,打印方向可以有三种方案。

方案一:如图4所示,打印时无须添加支撑。按照方案一,利用UP Studio 3.2.6软件,设置合适的打印参数(注意:除支撑的设置外,三种打印方案其他所有的打印参数设置完全相同,下同),对模型进行切片分层生成加工路径,显示打印时间为6小时23分钟,使用耗材57.2 g。

方案二:将图4中模型倒置放置,如图5所示。由于模型4个圆筒和中间的方槽内部为空心,打印时必须添加支撑,才能保证顶面的打印质量。按照方案二,利用UP Studio 3.2.6软件,设置合适的打印参数,对模型进行切片分层生成加工路径,显示打印时间为7小时49分钟,使用耗材62.2 g。

方案三:如图6所示,由于模型4个圆筒和中间的方槽内部为空心,打印时必须添加支撑,才能保证顶面的打印质量。按照此方向放置时,中间连接肋板为斜面,且与竖直方向的倾斜角度较大,打印时必须添加支撑,才能保证倾斜部分结构的打印质量。按照方案三,利用UP Studio 3.2.6软件,设置合适的打印参数,对模型进行切片分层生成加工路径,显示打印时间为12小时24分钟,使用耗材93.8 g。

综上所述,方案一打印时间为6小时23分钟,使用耗材57.2 g;方案二打印时间为7小时49分钟,使用耗材62.2 g;方案三打印时间为12小时24分钟,使用耗材93.8 g。采用方案一作为打印方向时,打印时间最短,使用耗材最少,且打印时模型稳定性最好,为最佳方案,因此选择方案一作为打印方向。

1.3.3 分层参数设置

分层质量参数主要有层厚、最大层厚和调整比例3个部分。调整比例为设置模型某段高度内用最大层厚,其他高度用一般层厚。层厚数值设置为0.1 mm至0.4 mm,最大不能超过打印喷头的孔径(本文中所用打印机喷头孔径为0.4 mm)。打印时根据模型不同部分的结构特点,分别设置不同层厚,既可以提高打印质量,又可以减少打印时间,节省材料。因此采用动态层厚(自适应分层),自动分区,层厚设置为0.15 mm,最大层厚为0.3 mm,调整比例为3,顶部层片及底部层片均为4。

1.3.4 路径参数设置

轮廓为外轮廓数,轮廓数大时,模型强度高。由于模型的中间连接板的厚度为4 mm,当轮廓为1时,壁厚太薄,强度较低,当轮廓为3时,打印时基本为实心结构,增加了打印时间。因此,为了提高模型强度,减少打印时间,采用多轮廓,轮廓为2。

填充密度为内部填充密度,其值为0%~100%。当填充密度为100%时,模型内部为实心;当填充密度为0时,模型内部为空心。为了保证模型打印时既要满足强度要求,又能节省材料,从而提高打印效率。因此设置填充密度为25%,支撑密度为20%。

顶部/底部填充,内部填充,支撑填充都有3种填充方式,分别为line、zigzag和offset。直线填充速度较快,而ZigZag填充产生的收缩应力较小。因此顶部/底部填充采用ZigZag,内部填充采用ZigZag,支撑填充采用ZigZag[5]。

填充轮廓主要有none(无轮廓);always(一直有轮廓);alternate(奇数层有轮廓)。设置填充轮廓为alternate,交替打印填充方式会增加填充物与周边之间的接触表面积,从而增加黏结强度。填充角度为45°,角度增长为每層填充角度递增,角度增加90°;特殊参数设置:填充模式为Fill,轮廓+填充+顶部/底部;公差设置为±0.1 mm。

1.3.5 打印参数设置及模型切片

打印速度为Normal模式,轮廓速度为30 mm/s,填充轮廓为40 mm/s,顶部为40 mm/s,底部为40 mm/s,内部填充为40 mm/s,密集支撑为40 mm/s,支撑填充为40 mm/s,抖动为24 mm/s,抖动长度为3 mm,底座基底为15 mm/s,底座为37.5 mm/s,跳转为150 mm/s。

按照上述参数设置后,对模型进行切片,生成加工路径,将三维数据模型切片分层成.tsk格式文件,预览分层结果,并保存。注意,用户此时仍可以对.tsk模型数据文件做修改,但需另行存储。

2 打印成型过程

2.1 打印前准备

本次打印使用北京太尔时代的UP300打印机。启动并连接打印机,安装耗材,初始化打印机,准备模型打印。运行UP Studio 3.2.6软件启动打印机管理,并连接打印机。XY轴控制,在打印平台图中,点击正方形以将喷头移动到平台上相应的XY位置。Z轴控制,设置界面中横线表示打印平台的当前Z轴位置,通过控制上下指示键使打印平台沿Z轴移动,调整其高度。设置喷头加载材料类型为ABS,喷头的当前喷嘴直径0.4 mm。打印机初始化后,进行打印平台的预热;点击喷嘴对高,设置喷嘴高度值;进行水平校准;最后加载.tsk文件进行打印。

2.2 打 印

打印平台预热后,喷头开始升温至230 ℃后,打印机开始工作。首先打印基底,然后开始打印模型实体机支撑,打印时采用逐层增加材料的方式,有规则地进行材料填充,直至打印完成。打印过程中,能够清楚地看到每层打印情况。在打印平台上打印基底,可以增加模型与底面的接触面积,同时可以补偿打印机平台和基底的间隙,增加模型底层的平整度,提高打印质量。打印机通过材料逐层累加的方式,由下往上逐层打印模型,打印机经过7小时3分钟打印,最终完成模型成型,如图7所示。

3 后处理

模型打印完成后,使用铲刀等工具将打印好的模型从打印平台上取下,由于模型底面和打印机平台黏结得较为牢固,使用刮刀时需要注意,防止破坏打印好的模型,注意操作安全,以免使操作人员受伤。将打印好的模型去除打印基底和打印支撑,并对模型进行打磨、抛光等后处理,提高模型的表面质量,得到最终打印模型,如图8所示。

4 结 论

利用Altair Inspire软件对模型进行强度分析,得到应力较为集中区域,并对其创建3个子模型。导入模型时,在主模型中分别导入子模型,并进行布局填充。根据模型的结构特点,确定最佳的打印方向,设置分层打印参数,对模型切片分层生成加工路径。打印时,需要对XY轴控制,将喷头移动到平台上相应位置,然后对Z轴控制。设置喷头参数,打印机初始化后,进行打印平台的预热,设置喷嘴高度,进行水平校准。利用轻量化设计软件和FDM 3D打印技术对产品进行优化和加工成型,能够快速地检验和修正设计中存在的问题,保证了产品的质量和可靠性,缩短了生产周期,降低制造成本。

参考文献:

[1] 張凯,陈韬,伍丽娜.重型自卸车底板结构分析与轻量化 [J].汽车实用技术,2020,45(23):89-91.

[2] 陈福德,孟凡召.基于山地自行车支架的拓扑优化设计与3D打印 [J].汽车实用技术,2021,46(19):48-50.

[3] 黄林琪,陈显扬,陈韵律,等.基于3D打印的机械零件轻量化设计与制造 [J].机电工程技术,2021,50(8):96-100.

[4] 唐锋,熊建武,胡智清,等.摩托车金属连接件ABS轻量化设计与FDM增材制造 [J].工程塑料应用,2022,50(3):86-90+112.

[5] 童和平,李达人,丘永亮.基于熔融沉积成型3D打印模型表面质量的研究 [J].机电工程技术,2019,48(12):112-114.

作者简介:陈福德(1985—),男,汉族,山东日照人,副教授,硕士研究生,研究方向:3D打印与逆向工程。

收稿日期:2022-12-29

基金项目:山东华宇工学院课堂教学改革试点课程(2021KG-07)