类石墨非晶碳膜与不同硅油构建的固-油协同润滑研究

何 翕,庄佳伟,安广萍,林燕飞,刘小强*,郝俊英

(1. 江西理工大学 材料冶金化学学部,江西 赣州 341000;2. 江西理工大学 土木与测绘工程学院,江西 赣州 341000;3. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

类石墨薄膜是1类主要以sp2杂化键为主的非晶碳薄膜材料[1-2]. 该类薄膜具有高硬度、低摩擦系数、优异的抗磨损性能、高透光度和良好的化学稳定性[3-5],并且与类金刚石薄膜(DLC)相比,其具有更低的内应力,在潮湿空气和水环境中具有更优异的摩擦学性能[3,6]. 但是,类石墨非晶碳膜(GLC)同样具有脆性大、与金属基底结合强度有限等先天劣势. 研究表明,氢元素能够显著改善非晶碳薄膜的力学性能和摩擦学性能[7-10]. 氢离子注入技术具有高效且良好的反应性,因此常被用于固体材料的表面改性[11-12]. 前期研究结果表明,氢离子注入使GLC薄膜的结合强度和韧性显著改善,且其在干燥氮气下的摩擦学性能得到显著提高[13].

另一方面,相对于单纯的固体润滑和油润滑,固-油协同润滑在缩短磨合期、降低磨损和增强润滑稳定性方面具有显著优势[14-18]. 硅油具有良好的化学稳定性、黏温特性和耐高温性能,在航天航空等高技术领域关键零部件的润滑中发挥了重要的作用[19-20]. 但硅油在边界润滑条件下,尤其是用于金属滑动界面时,其摩擦系数较高且磨损较大,润滑效果不理想[19,21]. 因此,有必要通过构建固-油复合润滑进一步提升其抗磨减摩性能.

本文中通过氢离子注入改性前后的GLC碳膜与不同基团封端的硅油构建固-油复合润滑体系,研究改性前后GLC薄膜碳原子结构及不同基团封端硅油对边界润滑状态下复合润滑行为的影响.

1 试验部分

1.1 GLC薄膜的制备

利用非平衡磁控溅射气相沉积系统沉积GLC薄膜. 具体的制备过程如下:将镜面抛光的304不锈钢片分别用乙醇和丙酮超声20 min,然后放入磁控溅射气相沉积室中. 利用机械泵和分子泵将沉积室的真空度抽至4×10-4Pa. 当腔体达到了预设的真空度时,利用Ar+轰击不锈钢基底,以除去表面的氧化层. 在纯氩气气氛下,将基底偏压设置为-60 V,电流设置为3.5 A,溅射纯石墨靶,进而在不锈钢表面沉积GLC薄膜. 为了提高GLC薄膜与不锈钢基底间的结合强度,在制备GLC薄膜前先在不锈钢上沉积Cr层作为过渡层,其溅射电流为4 A. 所制备的薄膜厚度大约为1 800 nm.

1.2 氢离子注入改性GLC薄膜

采用等离子体浸没离子注入(PIII)技术将氢离子注入到GLC薄膜中. 具体操作为将制备好的GLC薄膜放入注入室中,利用真空泵将注入室的工作压力抽至7.3×10-2Pa. 氢离子注入的脉冲频率为100 Hz,脉冲持续时间为30 μs,射频放电功率为200 W,脉冲偏压为30 kV,纯氢气的流速为18 sccm (标况毫升每分钟)进入注入室. 注入时保持温度低于50 ℃,再不做冷却处理. 氢离子注入的深度大约为150 nm. 为方便描述,在本文的下文中将注入90 min的GLC薄膜样品命名为样品GLC-H 90 min.

1.3 摩擦磨损测试

采用WTM-2E可控气氛微型摩擦仪(兰州中科凯华科技开发有限公司)进行摩擦试验. 摩擦使用的对偶球为GCr15轴承钢球(直径为6 mm,粗糙度为14 nm,弹性模量为219 GPa). 摩擦环境为大气气氛,湿度控制在50%左右. 滑动速度为0.042 m/s,载荷为2 N. 采用4种不同基团封端硅油,硅油的理化参数列于表1中.每个条件下的摩擦试验重复3次以保证试验的重复性.

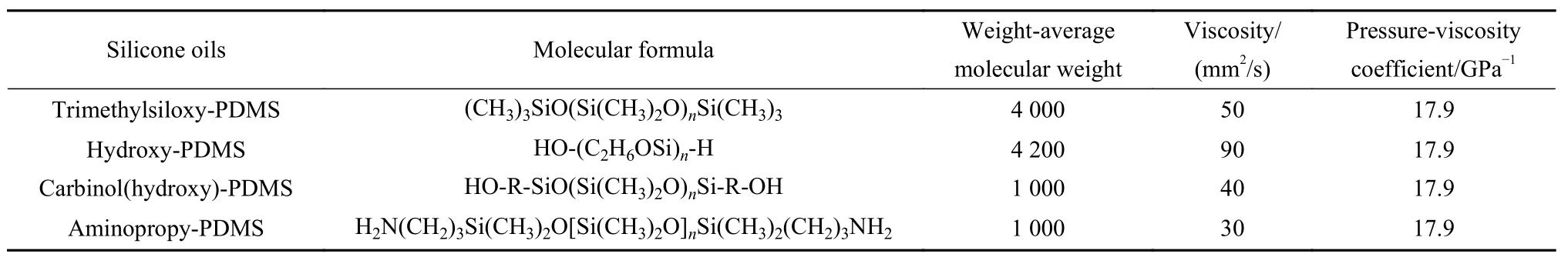

表 1 不同硅油的参数Table 1 Parameters of different silicone oils

1.4 润滑模式的判断

通过以下步骤分析在前述摩擦条件下GLC/硅油组成的固-油复合润滑体系的润滑模式. 首先,根据Hamrock-Dowson理论[22-23],最小油膜厚度可以用如下无量纲公式(1)表示.

其中,Hmin=hmin/R,hmin为有量纲最小膜厚;U=ηV/E′R;G=αE′;W=F/E′R2;R是球的等效半径(根据赫兹接触理论计算)[24],η为润滑介质的黏度,V为滑动速度,E′是摩擦面的等效弹性模量,F为正压力,α为润滑介质的黏压系数,k为椭圆度系数(在点接触中k≈1). 用理论最小膜厚与复合表面粗糙度之比可以区分润滑模式,根据公式(2)[25-26]计算出理论最小膜厚与复合表面粗糙度之比. 当最小油膜厚度与摩擦副的综合表面粗糙度的比值λ处于不同值时,对应的润滑模式不同. 具体地,当λ<1时,摩擦副处于边界润滑;1<λ<3时,摩擦副处于混合润滑;当λ>3时,摩擦副处于弹性流体润滑或流体动力润滑[27].

其中,σ1和σ2为两接触面的粗糙度. 计算结果列于表2中,从表2中可知,不同基团封端的硅油黏度虽然有差异,但是其λ值差异不大,可视为处于或接近边界润滑状态. 在边界润滑状态下,由于油膜很薄,所以通常油品黏度的差异对固-油复合润滑行为的影响较小.

表 2 各摩擦条件下的λ值Table 2 The λ values under various friction conditions

1.5 表征方法

采用拉曼光谱(Scientific LabRAM HR Evolution)和X射线光电子能谱(Thermo Scientific ESCALAB Xi+)表征氢离子注入改性前后GLC薄膜的化学结构. 采用原子力显微镜(Dimension Icon,Bruker)表征氢离子注入改性前后薄膜粗糙度的变化. 采用纳米压痕(G200,Agilent)表征氢离子注入改性前后GLC薄膜的硬度和弹性模量. 利用光学显微镜(奥特BK-POL系列)观察摩擦后对偶球上磨斑和GLC薄膜上的磨损形貌. 利用3D轮廓仪(UP-Lambda,Rtec仪器科技有限公司)表征GLC薄膜磨痕处的磨痕轮廓和磨损体积(Vf),并利用公式(3)计算磨损率(Wf)[28].

其中,Vf为薄膜表面磨痕的磨损体积;L为滑动距离;FN为法向载荷.

2 结果与讨论

2.1 拉曼光谱与X射线光电子能谱分析

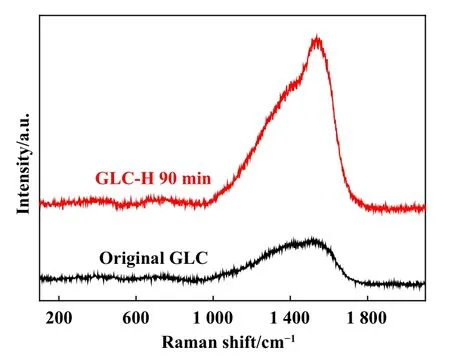

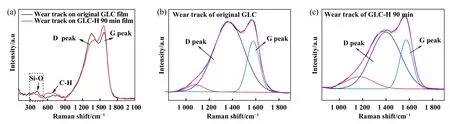

图1所示为氢离子注入改性前后薄膜的拉曼光谱.由图1可知,在1 000~2 000 cm-1处有1个宽峰,这是典型的非晶碳薄膜的拉曼特征峰. 氢离子注入改性后的GLC薄膜的特征峰对称性较未改性的GLC薄膜更低,这表明氢离子注入导致GLC薄膜的无序性增加[29].

同时通过高斯函数拟合后发现,氢离子注入前后GLC薄膜的D峰和G峰位置和峰强度比值(ID/IG)变化明显,数值列于表3中,注入氢离子之后,G峰的半高宽(FWHM)略微增加,表明氢离子注入后的结晶度降低,与无序性增加结论一致. 同时薄膜的G峰向低频移动,且ID/IG比例由原来的3.33降低至0.86. 这意味着氢离子注入后,薄膜中的sp2杂化键的比例显著降低[30],类石墨结构向类金刚石结构转变.

Fig. 1 Raman spectra of GLC films before and after modification by hydrogen ion implantation图 1 氢离子注入改性前后GLC薄膜的拉曼光谱

表 3 GLC薄膜的拉曼光谱拟合结果Table 3 Raman spectrum fitting results of GLC films

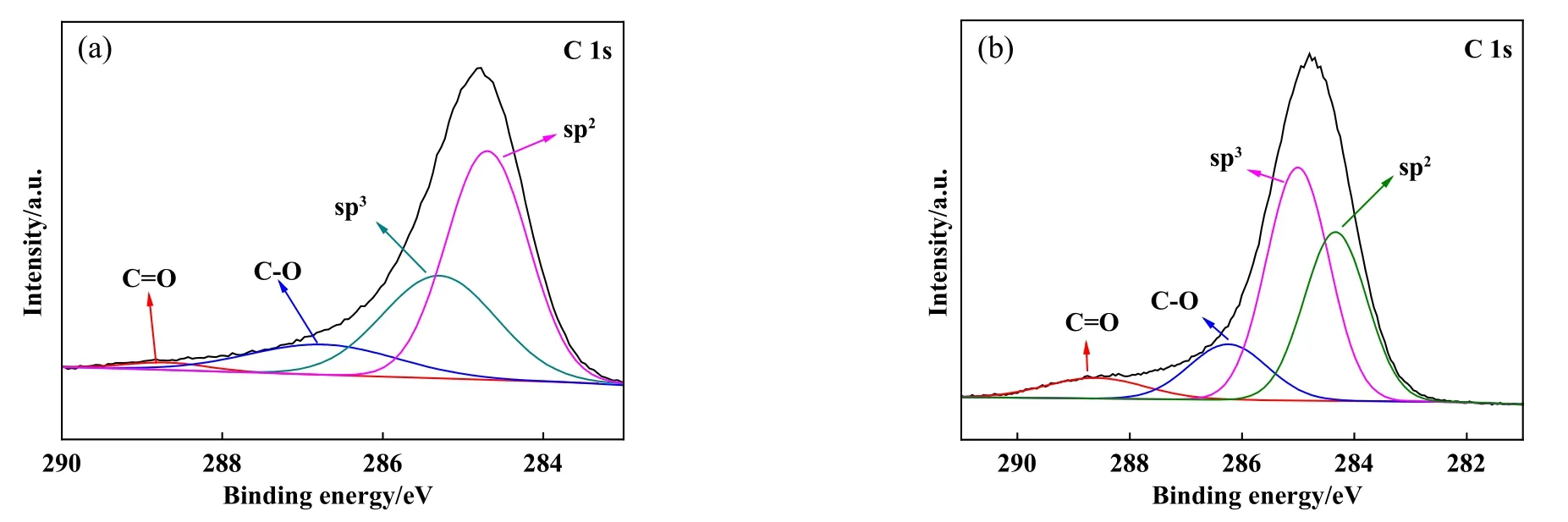

为了进一步验证拉曼光谱分析结果,利用X射线光电子能谱(XPS)对氢离子注入前后薄膜的碳原子化学键结合能进行分析. 图2所示为氢离子注入改性前后的GLC薄膜C 1s的X射线光电子能谱. 利用高斯函数拟合得到4个拟合峰. 288.6 eV位置的峰归属为C=O键[31-32],286.6 eV位置的峰归属为C-O键[31-32],sp3杂化键和C-H键由于结合能交迭,可看成同一个成分,对应的是285.1 eV处的峰[33],284.5 eV处的峰归属为C=C键,属于sp2杂化键[33-34].

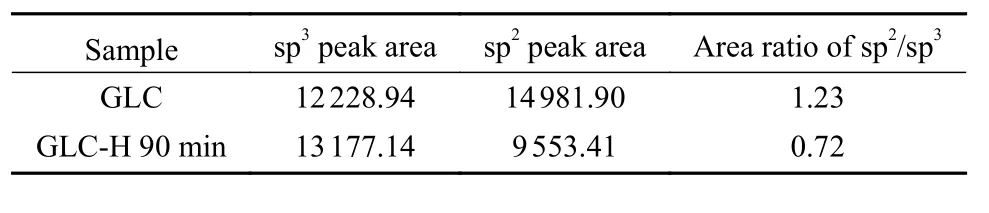

XPS图谱中sp3和sp2碳键的峰面积反映了碳膜表面2种杂化键的相对含量,结果列于表4中,氢离子注入前主要以sp2碳键形式存在,氢离子注入后sp2碳键向sp3碳键转变,sp2/sp3比值显著下降,这与拉曼光谱分析的结果吻合.

2.2 纳米压痕力学性能分析

Fig. 2 X-ray photoelectron spectra of films before and after modification: (a) original GLC; (b) GLC-H 90 min图 2 改性前后薄膜的X射线光电子能谱:(a) 未改性的GLC薄膜;(b) GLC-H 90 min薄膜

表 4 GLC薄膜的XPS拟合结果Table 4 XPS fitting results of GLC films

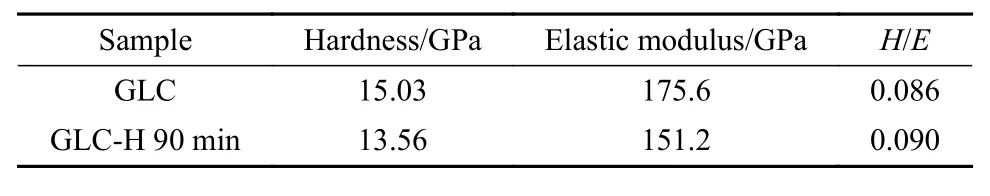

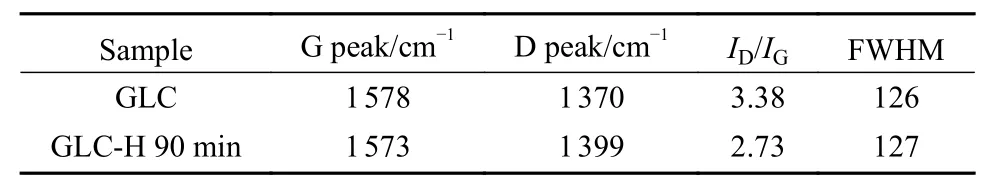

表 5 氢离子注入改性前后薄膜的硬度与弹性模量Table 5 Hardness and elastic modulus of thin films beforeand after hydrogen ion implantation

利用纳米压痕仪表征氢离子注入前后GLC薄膜的硬度和弹性模量,其结果列于表5中. 由表5可知,氢离子注入后薄膜的硬度和弹性模量都略微地降低,这可能是因为高偏压下氢离子破坏了sp2杂化键结构,生成了含有缺陷且密度较低的CHx团簇[35]. 但氢离子注入改性后的GLC薄膜的硬度与弹性模量的比值(H/E)增大,这预示着氢离子注入后薄膜的抗磨损性能增加[36],这一点在前期的研究结果中已经得到证实[13].

2.3 GLC碳膜与硅油复合的摩擦学性能分析

2.3.1 氢离子注入对固-油协同润滑行为的影响

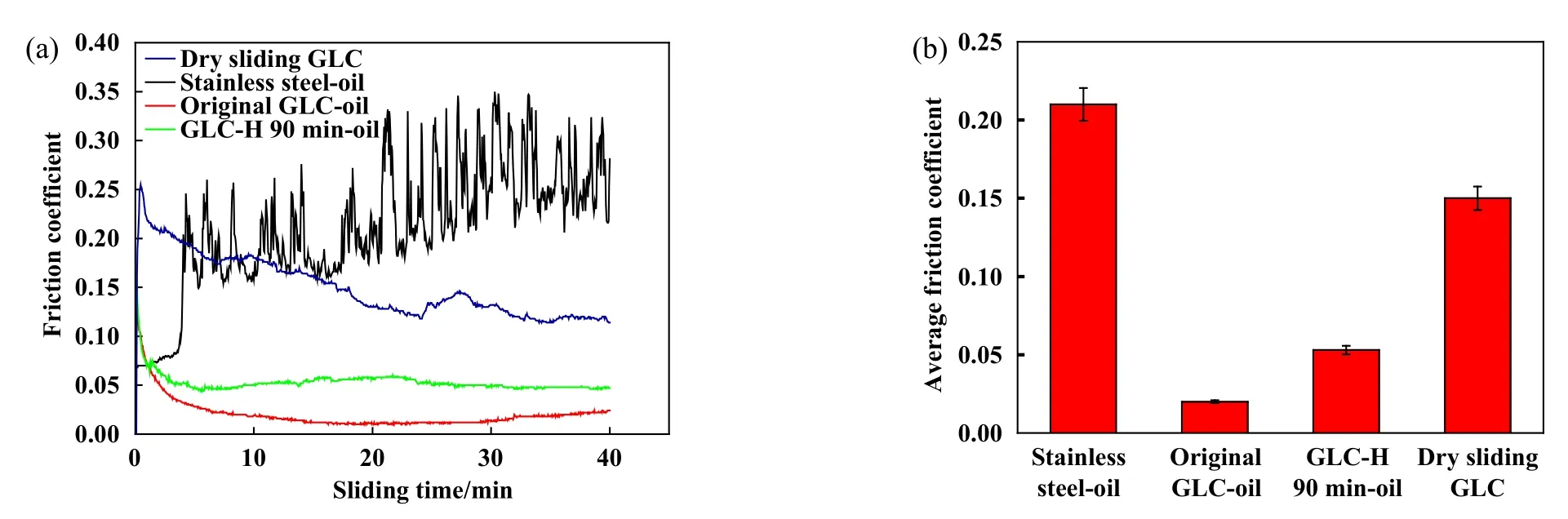

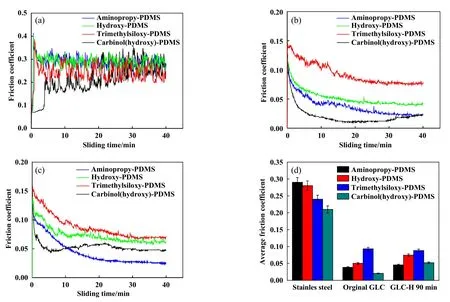

将50 μL的羟烃基双封端硅油滴在不同样品表面进行摩擦演示. 图3所示为不同样品的摩擦系数曲线和平均摩擦系数. 其中,钢摩擦副在羟烃基双封端硅油润滑下摩擦系数最大并且波动很大,说明单纯硅油对于钢摩擦副的润滑效果较差. 未改性的GLC薄膜在干摩擦下的摩擦系数在0.1~0.25之间. 但是,当GLC薄膜与硅油复合摩擦时,摩擦系数显著降低. 特别是未改性GLC薄膜与硅油复合的摩擦系数低至0.02. 由此可见,GLC/硅油复合润滑体系存在显著的协同效应,能够显著降低钢摩擦副之间的摩擦系数.

另一方面,对比分析未注入氢离子的GLC薄膜和注入氢离子的GLC薄膜分别与羟烃基硅油复合时的摩擦系数可以发现,未注入GLC薄膜与硅油复合的摩擦系数明显低于注入的GLC薄膜. 这表明在与羟烃基硅油复合时,氢离子注入对GLC薄膜的固-油复合的摩擦系数没有明显的改善作用. 这可能归因于氢离子注入改性后的GLC薄膜的碳原子结构不利于羟烃基硅油分子的吸附,这一点可以从薄膜表面的拉曼光谱得到证实,如图4(a)所示. 未改性的GLC薄膜磨痕上300~500 cm-1处的Si-O弯曲振动峰明显强于改性后的GLC薄膜[37],表明未改性的GLC薄膜磨痕处有更多的羟烃基硅油分子吸附,形成了更牢固的吸附膜. 这可能是由于未改性的GLC薄膜存在更多的sp2碳键,活跃的π电子能够与硅油分子中的-OH基团产生偶极诱导作用,使得更多的硅油分子吸附在薄膜上,形成更牢固的吸附膜,进而产生更好的协同润滑效果. 另外,用高斯函数拟合磨痕处的拉曼光谱,结果如图4(b)和(c)所示,并将G峰、D峰和强度比等信息列于表6中. 对比表3和表6可知,未注入氢离子的GLC薄膜在摩擦后的磨痕处的D峰与G峰的强度比基本没有变化,但其半高宽显著降低,表明摩擦后薄膜的有序性增加. 然而GLC-H 90 min薄膜在摩擦后磨痕处的D峰与G峰的强度比增加至2.73,表明摩擦后薄膜磨痕出现石墨化现象,半高宽由183降低至127,材料的有序性显著增加,这可能与摩擦过程中温度的升高有关.

Fig. 3 (a) Friction coefficient curves for different samples; (b) the average friction coefficient of different samples图 3 (a) 不同样品的摩擦曲线;(b) 不同样品的平均摩擦系数

Fig. 4 Raman spectra of composite lubrication wear tracks of original and modified GLC films under synergistic lubrication.图 4 改性前后GLC薄膜复合润滑的磨痕拉曼光谱

Fig. 5 Optical micrographs of wear scar of counter balls sliding with different substrates: (a,b) stainless steel-oil;(c,d) dry sliding on GLC; (e,f) original GLC-oil; (g,h) GLC-H 90 min-oil图 5 对偶球及不同基底的表面磨痕光学显微镜照片:(a,b) 钢配副油润滑;(c,d) 未改性的GLC膜干摩擦;(e,f) 未改性的GLC膜油润滑;(g,h) 改性后的GLC膜油润滑

表 6 GLC薄膜磨痕处的拉曼光谱拟合结果Table 6 Raman spectrum fitting results of wear track of GLC films

图5所示为对偶球及其对应样品的磨痕形貌的光学显微镜照片. 从图5中可以发现,纯钢片在油润滑和未改性的GLC薄膜在干摩擦下的磨痕均比GLC/硅油复合润滑的磨痕更宽. 在对应的对偶球上的磨斑宽度可以发现,纯钢片在油润滑和未改性GLC薄膜在干摩擦条件下的宽度分别为400和591 μm,而GLC/硅油复合润滑下的磨痕宽度明显更小. 同时,可以观察到固-油复合润滑体系的对偶球表面平整光滑,且对应薄膜表面磨痕的犁沟较浅.

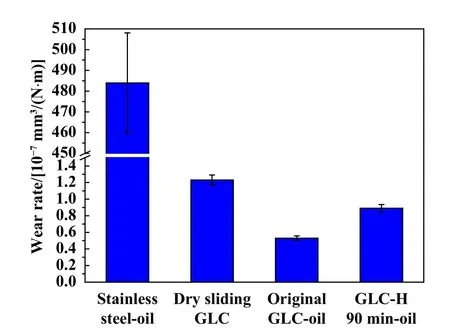

通过三维扫描轮廓仪测量了磨损体积并进一步计算其磨损率(图6). 从图6可知,纯钢片在硅油润滑下的磨损率达到 4.83×10-5mm3/(N·m),而未改性的GLC薄膜在干摩擦下的磨损率为 1.23×10-7mm3/(N·m);然而当GLC薄膜与硅油复合时,磨损率显著降低,特别是在未改性的GLC膜与羟烃基硅油复合后的磨损率低至 5.3×10-8mm3/(N·m),可见复合润滑体系能够协同降低磨损,提高了抗磨损性能.

Fig. 6 Wear rate of different samples图 6 不同样品的磨损率

2.3.2 不同基团封端硅油对固-油复合润滑的影响

Fig. 7 Friction coefficient curves of different friction pairs lubricated with four kinds of silicone oil: (a) steel; (b) GLC;(c) GLC-H 90 min; (d) average friction coefficient图 7 不同摩擦副在4种硅油润滑下摩擦系数曲线:(a) 不锈钢;(b) 未改性的GLC薄膜;(c) 改性后的GLC薄膜;(d) 平均摩擦系数

图7 所示为4种不同基团封端的硅油在不同摩擦副界面的摩擦系数曲线和平均摩擦系数. 从图7(a)可以看出,在4种硅油润滑下,不锈钢摩擦副的摩擦系数均较大,平均摩擦系数在0.2以上,且摩擦曲线波动很明显. 可见,在边界润滑条件下,不同基团封端硅油在不锈钢摩擦副界面均没有起到很好的减摩作用. 而当硅油与GLC薄膜复合后,如图7(b~c)所示,摩擦系数均显著降低且摩擦系数曲线更稳定. 此外,如图7(d)所示,对比改性前后的GLC薄膜与4种硅油复合后的平均摩擦系数可以发现,除甲基硅油外,在其余3种硅油润滑下,未改性的GLC薄膜的摩擦系数均比改性后的GLC薄膜小. 这可能是由于未改性的GLC薄膜中的sp2碳成分更多,有更丰富的π电子与硅油中的极性封端基团产生更强的偶极作用,使极性基团封端的硅油分子更牢固地吸附在GLC表面;而甲基的极性比其他3种基团的极性都要弱,与π电子产生的偶极作用较弱,导致甲基封端的硅油与2种GLC膜复合的摩擦系数没有明显差异. 由此可见,GLC薄膜中碳原子化学键对其构建固-油复合润滑具有显著影响,未改性GLC薄膜与极性基团封端硅油具有最显著的协同润滑效应,而对于极性较弱或者非极性基团封端的硅油,GLC膜表面碳原子化学键结构对固-油复合润滑的影响不明显. 此外,在含有双极性基团(氨丙基和羟烃基)封端的硅油润滑下比单极性基团(羟基)封端的硅油润滑下的摩擦系数更低,这可能是由于硅油分子中有更多的极性基团作为吸附活性位点,可以使更多的硅油分子能够更加牢固地吸附在GLC薄膜上,进而能提供更好的润滑作用.

图8所示为不同硅油润滑下对偶球的光学显微镜照片. 从磨斑的宽度上看,羟烃基硅油润滑下,改性与未改性的GLC薄膜对应的对偶球宽度都比其他硅油润滑下的对偶球的宽度大. 进一步发现,无论是改性还是未改性的GLC薄膜所对应的对偶球在甲基封端硅油润滑和羟基封端硅油润滑下的磨斑表面条纹较多. 相反地,双极性封端硅油润滑下的磨斑表面光滑,表明双极性封端硅油能够更好地在碳膜和不锈钢的摩擦界面产生抛光效应,进一步有利于摩擦系数的降低.

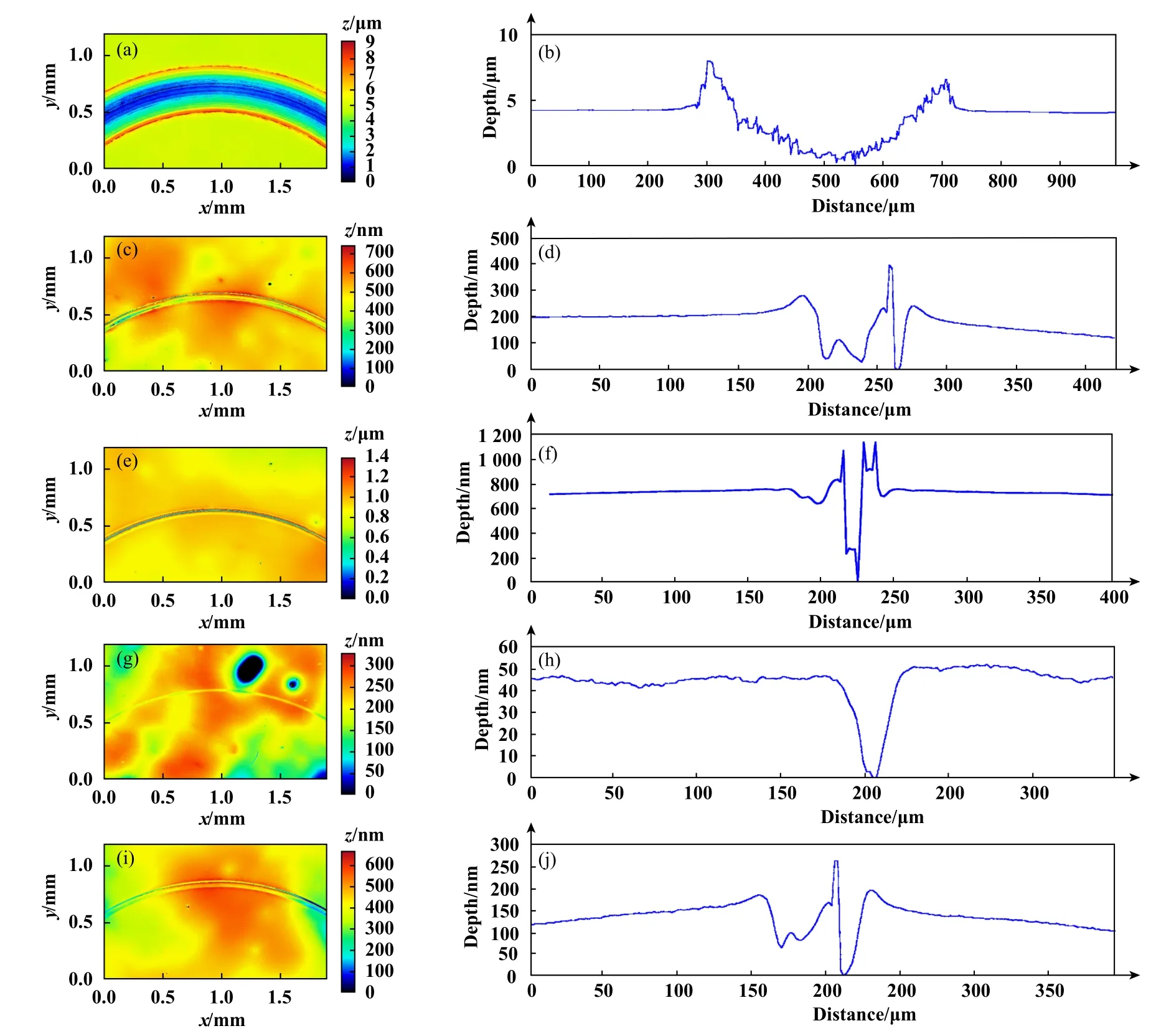

图9所示为未注入氢离子的GLC薄膜在4种不同硅油润滑下磨痕的三维轮廓. 从图9中可以看出,在羟烃基硅油润滑下,纯钢片的磨痕深度达到5 μm,磨痕宽度达到400 μm. 而在硅油的复合润滑条件下,未注入氢离子的GLC薄膜的磨痕深度和宽度显著降低. 其中,羟烃基双封端硅油润滑下的GLC薄膜磨损深度最小,仅约为50 nm. 这可能是双羟烃基基团封端硅油能够与GLC薄膜中的π电子形成更强的偶极作用,摩擦界面能形成更牢固的吸附膜,减少了摩擦过程中摩擦界面微凸体的直接接触,进而降低了薄膜的磨损.

Fig. 8 Optical micrographs of wear scar of counter ball sliding against original and modified GLC under different silicone oil lubrication: (a,e) trimethylsiloxy-PDMS; (b,f) hydroxy-PDMS; (c,g) carbinol(hydroxy)-PDMS; (d,h) aminopropy-PDMS(the left column are the counter ball sliding against the original GLC film and the right column are the counter ball sliding against the GLC-H 90 min film)图 8 改性前后GLC膜与不同硅油复合摩擦的对偶球磨斑光学显微镜照片:(a,e) 三甲基硅氧基硅油;(b,f) 羟基硅油;(c,g) 羟烃基硅油;(d,h) 氨丙基硅油(其中左列为未改性GLC薄膜对磨的对偶球,右列为改性GLC薄膜对磨的对偶球)

Fig. 9 (a,b) 3D profile images of wear tracks on stainless steel lubricated by carbinol(hydroxy)-PDMS;(c~j) 3D profile images of wear tracks on original GLC film lubricated by different silicone oil: (c,d) trimethylsiloxy-PDMS; (e,f) hydroxy-PDMS;(g,h) carbinol(hydroxy)-PDMS; (i,j) aminopropy-PDMS图 9 (a,b)在羟烃基硅油润滑下不锈钢表面磨痕的三维轮廓图;(c~j)在不同封端硅油润滑下未改性GLC薄膜表面磨痕的三维轮廓图[其中(c,d) 为三甲基硅氧基硅油;(e,f) 为羟基硅油;(g,h) 为羟烃基硅油;(i,j) 为氨丙基硅油]

Fig. 10 Wear rates of different samples lubricated with four kinds of silicone oil图 10 不同样品在4种硅油润滑下的磨损率

图10 所示为不同样品与不同类型硅油复合润滑下的磨损率. 从图10中可以发现,GLC薄膜的磨损率显著低于同类型硅油润滑下的纯不锈钢摩擦副的磨损率. 此外,未改性的GLC薄膜的磨损率总体比改性后GLC薄膜的磨损率高. 一方面,这可能是由于氢离子注入改性后GLC薄膜的硬度与弹性模量的比值(H/E)增大,韧性增强,导致薄膜的抗磨损性能相应提高. 另一方面,从对偶球的光学显微镜照片(图8)可以发现,改性后的GLC薄膜的对偶球的磨损宽度更大,这意味着局部接触压力更小,减小了对偶球对碳膜的犁削作用,从而使薄膜磨损率更小.

3 结论

本研究中利用氢离子注入对GLC薄膜进行了表面改性,并对比研究了改性前后GLC碳膜与硅油构建的固-油复合润滑体系的摩擦学性能. 研究结果表明,GLC薄膜碳原子化学键结构显著影响了GLC/硅油固-油复合润滑体系的摩擦学性能. 相比于改性的GLC薄膜,未改性的GLC薄膜与极性封端硅油复合时具有更为优异的减摩性能. 这可能是由于其主要以sp2杂化键存在,π电子能够与硅油分子中的极性基团产生偶极作用,使得更多的硅油分子吸附在薄膜的表面,形成更牢固的吸附膜,降低了滑动界面的摩擦系数. 但是,总体而言,注入改性的GLC膜由于力学性能的改善,其与多数类型硅油复合后的抗磨损性能优于未注入的GLC膜.