石油烃类催化裂解制低碳烯烃工艺条件及技术分析

张春龙

中海石油宁波大榭石化有限公司 浙江 宁波 315812

石油的消耗量近年来呈现出持续上升的态势,但其属于不可再生资源,因此有不少研究者开始研究如何转化产生于蒸汽裂解、催化裂解中的低碳烯烃为丙烯、乙烯,而这两者也是石油化工中的重要原料,全球需求相当大。现阶段,有关丙烯和乙烯的生产中,通常采用的原料都是轻质烃,经管式炉蒸汽裂解后实现目标产物的生产,耗费的能源巨大且会破坏环境,故而逐渐被淘汰。催化裂解可采用天然气、煤炭、石油烃类等作为原材料,可选择性强,可使生产低碳烯烃的难度大幅降低。

1 烯烃裂解机理

催化裂解生产丙烯工艺中,通过回炼二次裂解汽油生成丙烯,而在生产丙烯的过程中涉及使用的原料主要是汽油馏分烯烃[1]。催化裂解反应中,由于正碳离子机理的存在,裂解反应中也会有酸性催化剂表面烃类的参与,由于该机理存在单、双分子裂化的区别,因Brönsted催化剂酸中心氢质子作用的影响,前者原料中烷烃分子会向五配位正碳离子转化,后续在α裂化后即可完成三配位正碳离子的生成;后者中,在负氢离子转移反应的过程中,催化剂表面三配位正碳离子的作用下,原料中烷烃分子会向三配位正碳离子转化,在遵循断裂机理的前提下经裂化反应后会有1个小正碳离子与1个烯烃分子生成,不断裂化中的小正碳离子会生成丙基正碳离子,该离子不断裂化后会有甲基正碳离子生成,所以反应中能量消耗大且发生反应的概率不高。

2 催化剂性质及反应条件

2.1 原料油及催化剂

根据相关研究成果得知,在催化裂解反应过程中,如果使用氢与饱和烃含量更高的原料,能够达到更高的低碳烯烃产率。催化裂解原料油的丙烯产率,与氢含量间存在线性关系但并不严格,密切关联着原材料密度、相对分子质量及族组成等性质,以PD对原材料丙烯产率关联指数进行定义,可得PD=ƒ(密度,相对分子质量,氢含量,族组成等),结合相关实验可确定原材料PD指数密切关联着丙烯产率。

2.2 剂油比

14h-1的空速条件与595℃的反应温度中,确定原料为3.0Mt/a重油催化裂化中的原料油,对产品在剂油比不同时的分布情况进行研究[2]。随着剂油比的增加,干气与液化气会有更高的产率,干气中也会表现出更高的乙烯收率,焦炭、丙烯同样有更高的产率,但汽柴油产率会下降,丁烯产率变化为先增后减,最大值时的剂油比为8,低碳烯烃呈现在整体增大的收率趋势;剂油比11相比剂油比8而言,尽管低碳烯烃会有0.89%的总收率提升幅度,焦炭和干气也会分别增加1.70%和0.38%的收率,但会降低1.19%的汽柴油与液化气收率,产品分布受影响。故建议剂油比为8。

2.3 反应温度

催化剂保持不变,反应条件设定为剂油比5、空速条件13h-1,研究不同反应温度时产品的分布情况。催化裂解反应中,反应温度构成的影响不可忽略,当温度上升时反应会呈现出更大的深度,初始反应状态汽柴油会有更高的产率,当温度继续不断上升时,会降低反应后期重油、汽柴油收率,提高焦炭、干气、液化气收率[3]。超过588℃的反应温度时,降低柴油、汽油和液化气总收率,液化气收率仅有0.40%的增幅;能够提高乙烯、丙烯和丁烯收率,但温度继续上升却几乎不会增加收率;625℃及以上的温度相比588℃的温度而言,尽管低碳烯烃会有2.39%的总收率提升幅度,焦炭、干气也会分别增加0.30%和2.40%的收率,但汽柴油与液化气却会下降3.60%的总收率,产品分布受影响较严重。故而建议反应温度为588℃。

3 C3 ~C8 催化裂解制低碳烯烃

3.1 C3 ~C4 烷烃催化裂解

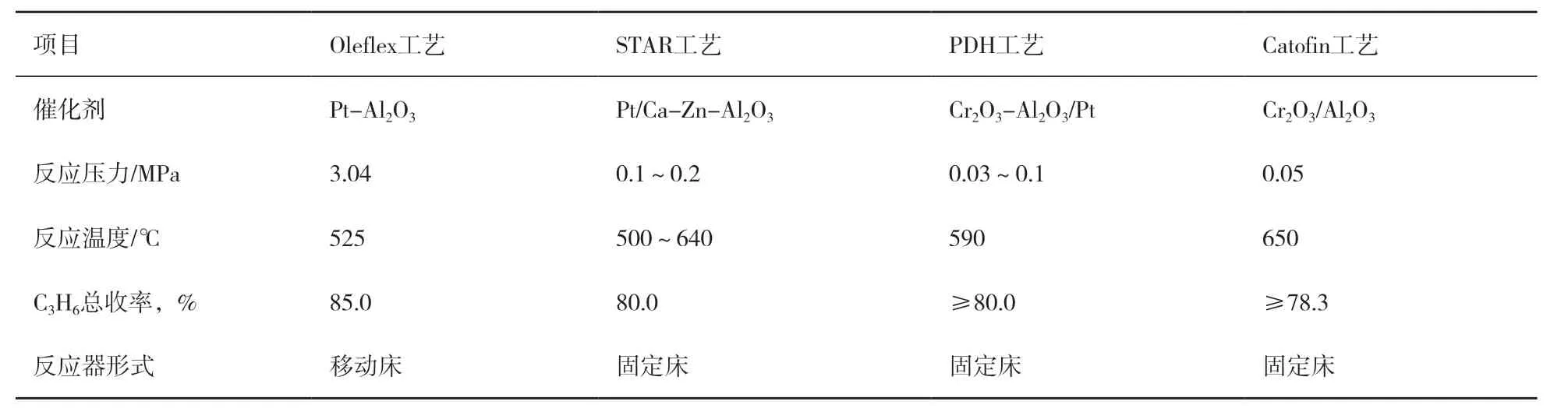

C3~C4烷烃催化裂解中,常见的工艺技术包含Oleflex、STAR、PDH等,各项工艺使用的催化剂、涉及的反应温度与压力等见表1。

表1 C3~C4烷烃催化裂解制低碳烯烃工艺

Oleflex工艺中,液化石油气(LPG)向脱丙烷塔转移且较重的C4+组脱除后,塔顶LPG丙烷质量分数提升后作为反应原料向催化脱氢反应单元输入,参照表1条件参与反应,分离反应产物并分馏精分后,最终目的产品即C3H6纯度不低于99.5%,此时会同步生成H2含量较高的气体产物。

STAR工艺技术中使用的催化剂为Pt/Ca-Zn-Al2O3,反应器形式为固定床,具备较高的反应选择性与单程转化率,0.1~0.2 MPa反应压力、500~640℃反应温度且存在水蒸气的条件下,能够达到80%的丙烯收率、80%~93%的丙烯选择性和30%~40%的丙烷脱氢单程转化率。该工艺使用体积相对较小的反应器,无需使用过多催化剂,且具备易于操作、运行稳定等诸多优点,整体经济性较好。

PDH工艺技术中选择Cr2O3-Al2O3/Pt作为催化剂,装填至多管式固定床反应器内,结合烃类/热空气循环方式即可顺利生成异丁烯、丙烯[4]。该工艺技术中心,主体反应部分由用于再生催化剂的1台气体喷射式脱氢反应器和用于脱氢反应的2台气体喷射式脱氢反应器构成。工艺裂解反应中,33.9~50.8 kPa的裂解反应压力及590℃的反应温度条件下,能够达到不低于90%的丙烷转化率。

Catofin工艺技术组成包含反应器中间排放物料压缩单元、分离精制反应产物单元、回收产品单元与催化裂解反应单元。该工艺技术中,无需对反应原料进行预处理,如分离除杂等,在烃类裂解原料逆向流动技术的支撑下,以C3~C4烃类与多台反应器运行—吹扫—连续操作结合热空气循环方式,不会产生过高的运行操作费用,且装置一次性投资低。在0.05MPa的反应压力、650℃的反应温度下,能够达到不低于78.3%的丙烷转化率。

3.2 C4 ~C8 催化裂解工艺技术

C4~C8(低碳烃)催化裂解工艺技术,即催化裂解富含烯烃且具备较高相对分子质量的C4~C8(低碳烃)为乙烯、丙烯等附加值更高、相对分子质量更小的低碳烯烃。涉及使用的工艺技术中,Superflex较为突出。该工艺技术选择的原料为C4~C8,丙烯产率高且联产乙烯。在同步应用流化床反应器与特定催化剂的前提下,该工艺原本为0.6的丙烯/乙烯(P/E)能够提升至0.8。炼厂若购置了蒸汽裂解装置,该工艺的应用可通过C4~C5烃的应用促进乙烯、丙烯产率的提高,并促进P/E比的同步提升。但是,在使用该工艺技术时,一定程度上限制了原料中二烯烃、炔烃质量分数。引入OCP技术的炼厂,使用原料为焦化装置中烯烃丰富的C4~C8烃类,结合催化裂化装置可促进乙烯、丙烯产率的大幅提升,在辛烷值几乎不受损的基础上可使汽油混合物降低烯烃质量分数。该工艺结合甲醇制烯烃(MTO)装置后,能使原本为80%的乙烯、丙烯总收率超过90%。

4 重油催化裂解制低碳烯烃技术

4.1 催化热裂解(CPP)技术

该工艺技术中,选择CEP-1作为催化剂,其具备正碳离子与自由基反应双重催化活性,在裂解催化重质石蜡基常压渣油的过程中生产乙烯、丙烯,而且会有轻芳烃含量较高的裂解石脑油副产物[5]。在该工艺技术的应用下,沈阳石蜡化工公司投产的重油催化热裂解制烯烃工业装置,年产50万t,大庆常压渣油作为原料在反应温度610℃的生产条件下参与裂解反应,不回炼丙烷、乙烷时,能够达到22.21%的丙烯收率和14.8%的乙烯收率,且轻芳烃含量较高的裂解石脑油副产物中能够达到82.16%的芳烃质量分数。该技术为重质原料制轻芳烃和低碳烯烃开辟了全新的途径。

4.2 重油催化裂解制乙烯(HCC)工艺

在自由基反应机理的作用下,确定原料为重质石油烃,引入提升管反应器,在660~700℃的反应温度条件下进行裂解反应,催化剂与反应物之间仅有短暂的接触(通常在2s以内),主要用于乙烯的生产,且会有丁烯、丙烯、轻芳烃等副产物生成。选择的催化剂为LCM-5,抗冲击性能、水热稳定性及选择性优良,引入流态化反应技术,在提升管出口维持700~750℃、停留时间不超过2s的反应条件下,通过原料大庆常压渣油的应用,能够达到19%~27%的乙烯收率、50%的总烯烃收率。

4.3 二环己基碳二亚胺(DCC)工艺

该工艺技术参照流化催化裂解技术,选择固体酸择形分子筛催化剂,原料确定为重质油,引入连续反应—再生技术,通过催化裂解重质油生产低碳烯烃,同时反应过程中会获取辛烷值较高的汽油调等副产物[6]。通常情况下,该工艺技术引入两类操作模式,其中DCC—Ⅰ具备相对更严苛的操作条件,旨在提高丙烯的生产量;DCC-Ⅱ相对于DCC—Ⅰ而言具备较为温和的操作条件,旨在生产丙烯一类小分子烯烃及辛烷值较高的优质汽油调等副产物。

5 结束语

综上所述,催化裂解反应进行低碳烯烃生产的工艺技术具备诸多优点,如能耗小、裂解温度低、丙烯收率高等,可使蒸汽裂解制乙烯工艺的缺陷得到很好的改善。当前,原有结构变化迅速,加之市场中不断提高需求,石油烃类催化裂解工艺技术的应用,能够助力国内整合石油资源、炼化一体化战略的实施,并有效拓展低碳烯烃来源。因此,有必要深入开发并应用此项工艺技术。