特殊螺纹油管接头重复上卸扣后的密封性能研究

单 涵,高连新,王 成,戴涵洋

(1.华东理工大学 机械与动力工程学院,上海 200237;2.江苏常宝钢管股份有限公司,江苏常州 213018)

0 引言

随着油气田探勘的不断深入,油气井的开采不断往深井、超深井等高难度复杂井发展,油井的复杂工况对油套管性能提出了更加严苛的要求[1-2]。为有效减少油气井发生油套管粘扣及泄漏事故,保证油气井开采过程的安全,首先需要保证特殊螺纹接头具有良好的上扣性能[3-4]。接头的上扣质量直接影响到其服役时的密封性能和连接强度。全尺寸实物试验可最为直观准确地评价接头性能,但存在试验周期长以及试验成本高等局限性[5]。随着计算机技术的进步,有限元分析方法逐渐成为研究开发的重要工具。近些年来,国内外的许多学者提出了不同的方法对特殊螺纹接头的上扣性能进行分析[6-8]。孙建安等[9]在试验和有限元分析的基础上,介绍了特殊螺纹接头上扣扭矩曲线与接头结构的关系。许红林等[10]建立了特殊螺纹接头上扣扭矩理论计算公式,研究了不同过盈量和螺纹脂摩擦系数对接头总上扣扭矩及其构成的影响规律。窦益华等[11]应用有限元分析方法模拟了特殊螺纹接头的上扣动态过程,并考虑了在最大、最佳、最小扭矩作用下的接头密封性能。目前国内外文献中大多对最终上扣状态进行应力分析,对上卸扣动态模拟以及重复上卸扣过程的仿真研究较少[12-15]。

ISO 13679作为目前被广泛应用的特殊螺纹评价标准,规定了特殊螺纹油管接头的气密封试验需要在9次上卸扣后进行。在进行重复上卸扣试验过程中,接头处的气密封性能会受到一定的影响。本文提出一种有限元分析方法,对某特殊螺纹接头进行9次上卸扣的全过程模拟,仿真分析该接头的密封性能;此外进行相应的实物试验,验证该有限元分析方法的可行性与准确性。

1 特殊螺纹接头有限元模型

1.1 结构模型

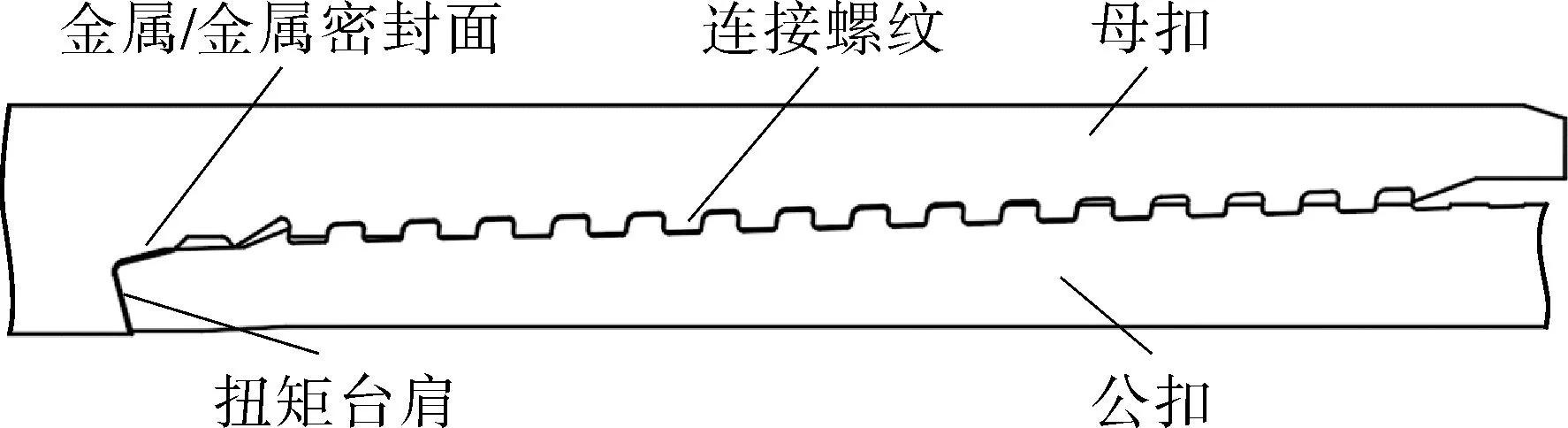

以规格∅88.9 mm×6.45 mm、钢级为13Cr-110的某油管特殊螺纹接头为研究对象,该特殊螺纹接头由连接螺纹、扭矩台肩和金属/金属密封面三部分组成,见图1。其中连接螺纹的牙型为锯齿形,承载面角度为-3°,导向面角度为10°,螺纹锥度为1∶16,有利于螺纹的对扣和上扣。扭矩台肩为-15°,起上扣定位作用,分担螺纹的上扣扭矩,减小接头的环向应力。密封面采用锥面-锥面密封结构。

图1 特殊螺纹接头示意Fig.1 Schematic diagram of premium connection

1.2 材料模型

特殊螺纹接头在上卸扣过程中一般会出现局部的塑性变形,因此必须同时考虑弹性应变和塑性应变,建立有限元分析的弹塑性本构模型,在弹性区采用胡克定律,在塑性区采用von Mises屈服准则以及Prandtl-Reuss塑性流动增量理论。关键材料力学性能参数见表1,实测拉伸性能曲线见图2。

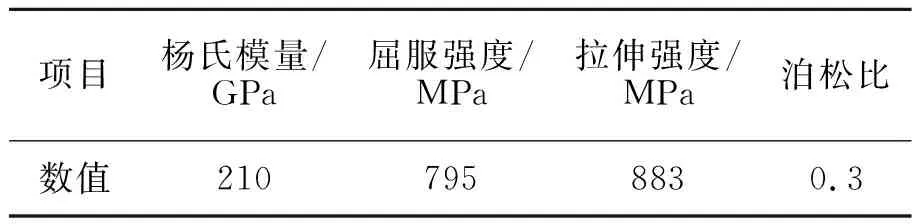

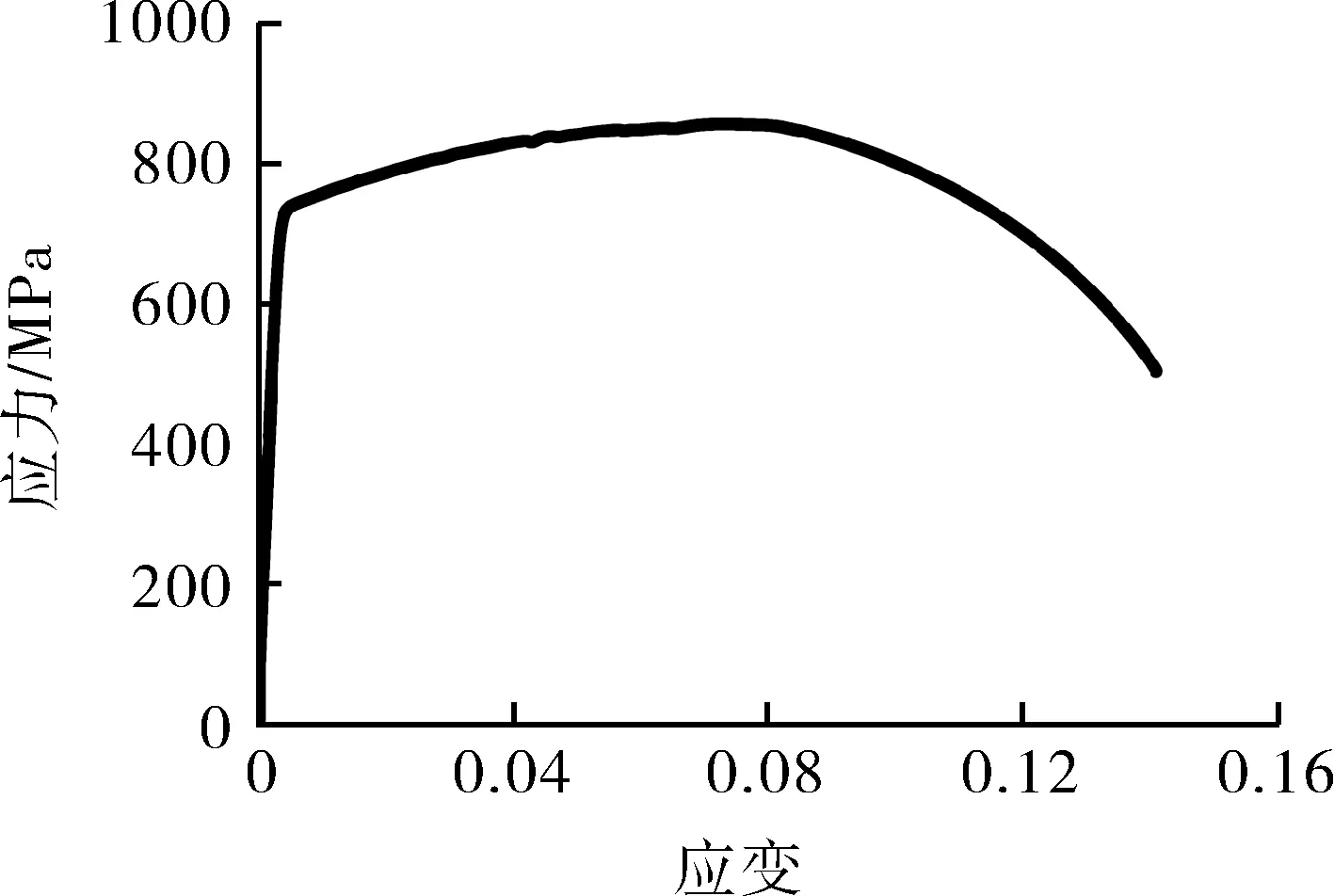

表1 样管管材力学性能参数Tab.1 Mechanical property parameter table of sample tube material

图2 13Cr油管基体材料拉伸曲线Fig.2 Tensile curve of the 13Cr oil tubing base material

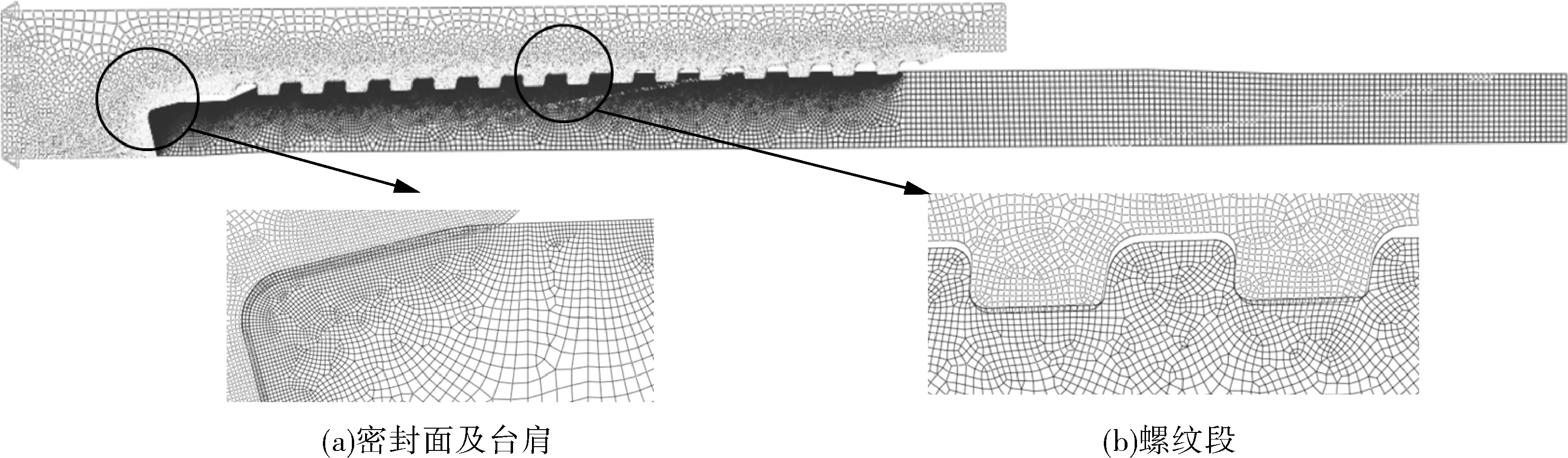

该特殊螺纹接头的有限元模型如图3所示,有限元模型采用CAX4I四节点双线性轴对称四边形单元进行网格划分,在密封面、扭矩台肩以及螺纹进行网格细化,在进行网格无关性验证后,将密封面-扭矩台肩段的网格大小定义为0.05 mm,螺纹段的网格大小定义为0.1 mm,端面的网格大小定义为0.5 mm,长度方向的网格大小定义为1 mm,其中油管公扣接头的网格数量16 059个,接箍处网格数量20 052个。

图3 特殊螺纹接头有限元模型Fig.3 Finite element model of premium connection

1.3 上卸扣模型

JUN等[16]首次提出了上卸扣的模拟方法,本文对该方法进行了优化改进,并提出了上卸扣有限元模型,如图4所示。该模型的热应变只允许在公扣的阴影区域产生,并且只在轴向发生收缩或伸张。在初始状态下,通过对螺纹啮合过盈量和密封面台肩接触过盈量的匹配,可实现特殊螺纹接头上扣过程的有限元模拟。在该次上扣完成之后,公扣与母扣产生位移,螺纹段、密封面以及台肩处均处于接触状态。在卸扣过程中,公扣的阴影区域发生轴向收缩,公扣与母扣的台肩以及密封面处脱离。在下一次上扣时,公扣的阴影区域发生轴向伸张,公扣与母扣的台肩面以及密封面再次发生接触。该模型模拟了特殊螺纹接头上扣、卸扣以及再次上扣的过程。

图4 上卸扣有限元模型Fig.4 Make-up and break-out finite element model

在有限元建模时需进行以下简化和假设:(1)由于在实际上卸扣试验过程中,螺纹段的参数尺寸几乎不变,而密封面以及台肩面处的参数尺寸相对变化较大,因此该有限元分析方法忽略了螺纹上卸扣对其密封性能的影响;(2)由于螺纹升角很小,可忽略其影响,将接头视为二维轴对称结构;(3)接头的材料为低合金钢或高合金钢,可视为各向同性体;(4)接触面的摩擦系数与螺纹脂类型有关,根据摩擦系数经验值给定相应部位,其中螺纹部分摩擦因数取0.02,密封面台肩部位摩擦因数取0.03。

1.4 气密封判据

XIE等[7]针对气密封性能要求苛刻的热采井,在实物试验的基础之上研究了金属/金属密封面的密封性能与接触应力以及接触长度的关系,并提出了密封指数法作为判定特殊螺纹接头气密封性能的依据,其公式如下:

(1)

式中,L为接触长度,mm;σ为接触应力,MPa;n为密封相关性指数,n取1。

2 特殊螺纹接头密封性能仿真分析

本文模拟了特殊螺纹接头进行9次上卸扣试验的全过程,在动态模拟过程中对不同接触长度下的接触应力进行记录,在每次上扣完成后对该接头的密封性能进行评估,并通过密封接触长度、接触应力、塑性应变以及样管的轴向与环向应变对其密封性能的变化展开对比分析。

2.1 密封面接触应力-接触长度

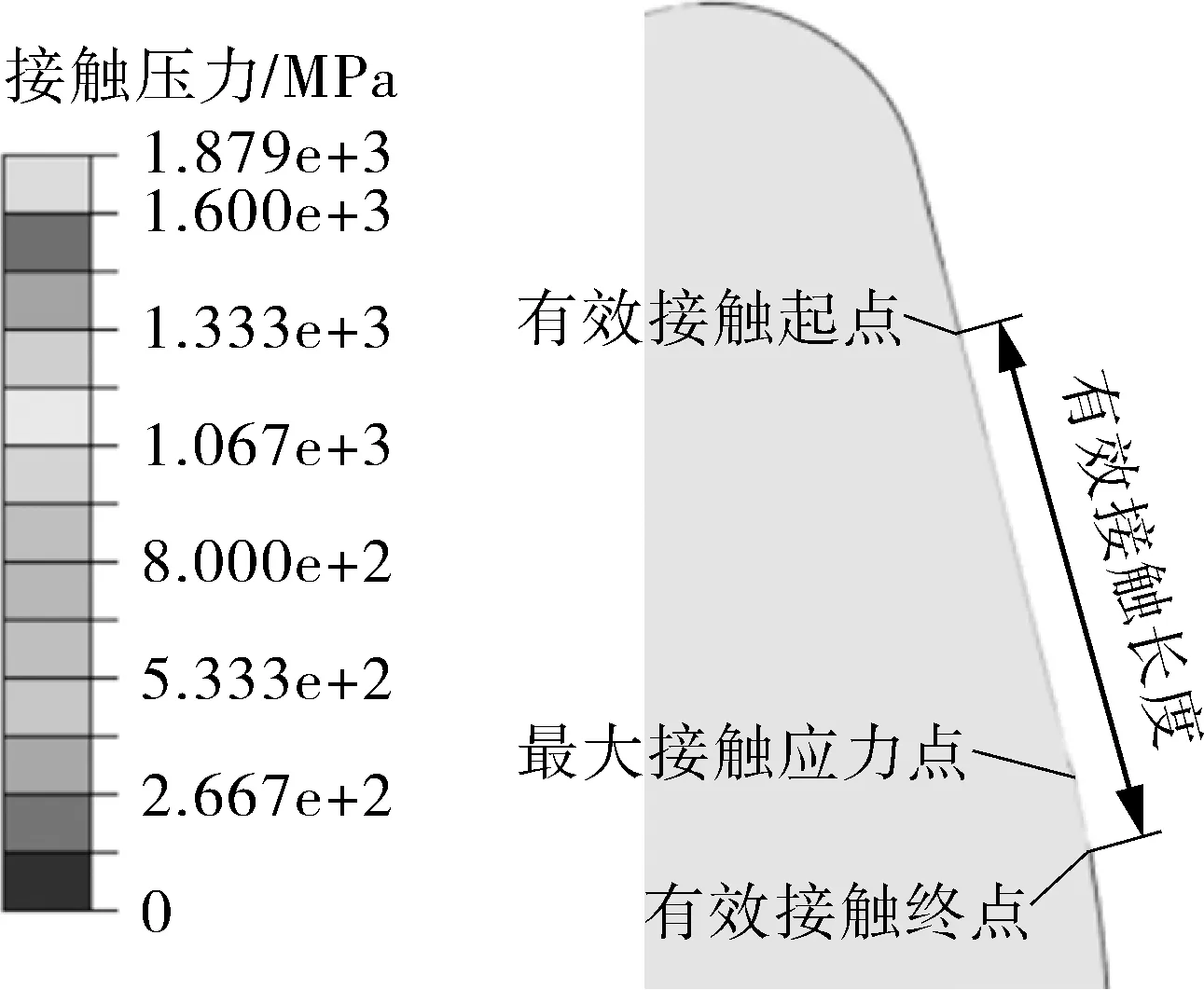

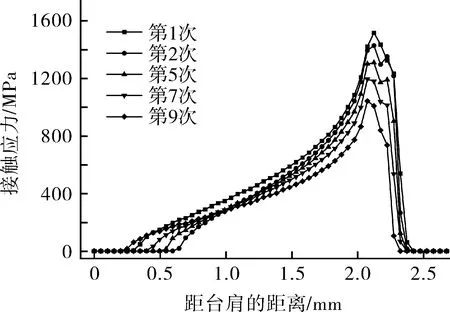

决定密封性能的主要因素是密封面上的接触应力与有效接触长度。以第1次上扣为例,密封面的接触应力云图见图5,该油管的介质压力最大为96 MPa,只有密封面接触压力大于该介质压力时才会起到密封效果,因此将密封面上接触压力大于96 MPa的区域定义为有效接触长度。图6为不同上扣次数下的密封面接触应力沿锥度方向分布曲线,图7为密封面上有效接触长度变化历程。

图5 密封面接触应力分布云图Fig.5 Contact stress nephogram of sealing surface

图6 不同上扣次数下接触应力分布曲线Fig.6 Contact stress profile under different number of make-ups

由图6和图7可知,在9次上卸扣模拟过程中,完成第1次上扣时的密封面上的有效接触长度以及最大接触应力均最大,随着上扣次数的增加,最大接触应力由1 516 MPa逐渐下降至975 MPa,密封面上的有效接触长度呈现先减小后增大的趋势,其中第2次上扣完成后密封接触长度变化最为明显,由原先的最大有效接触长度1.93 mm降低至最小有效接触长度1.63 mm,之后随着上扣次数的增加,密封面上的有效接触长度逐渐增大。

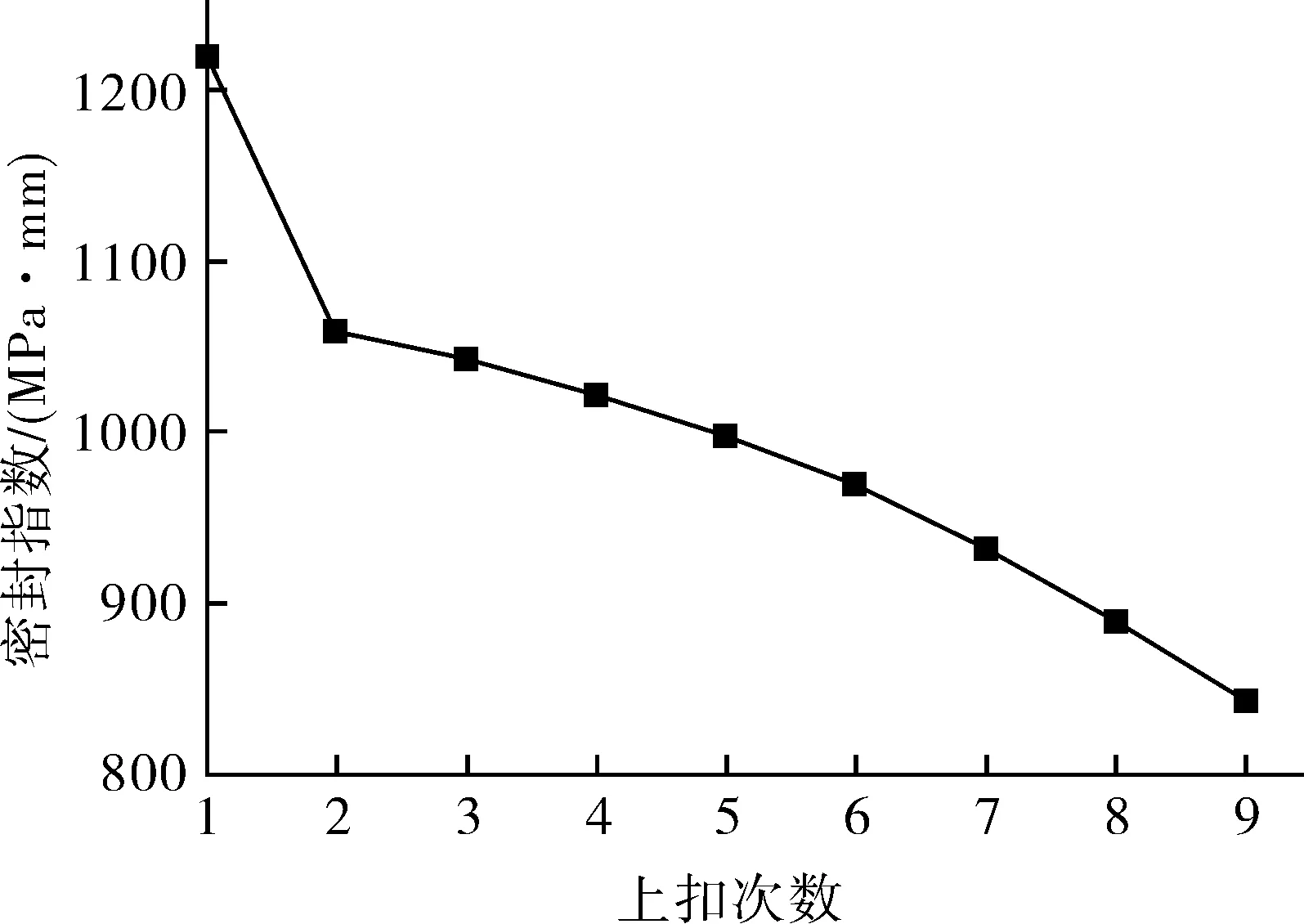

采用密封指数法来评估不同上扣次数下该接头的密封性能,图8为密封指数变化历程,由图8可以看出,随着上扣次数的增加,密封指数呈下降趋势,第2次完成上扣时密封指数的变化量最大,由1 220 MPa·mm降低为1 059 MPa·mm,完成9次上卸扣后,密封指数降低为第一次上扣时的73%。由此可说明随着上扣次数的增加,密封性能逐渐下降,其中第1次与第2次的密封性能降低最为显著。结合图6和图7可说明,在第2次到第4次上扣时,密封接触长度相等,但接触应力逐渐下降,从而使密封性能逐渐下降。从第4次上扣开始,随着上扣次数的增加,密封接触长度呈增大的趋势,但接触应力的总体水平逐渐下降,密封性能不断降低。

图8 密封指数变化历程Fig.8 Change process of sealing index

2.2 密封面等效塑性应变

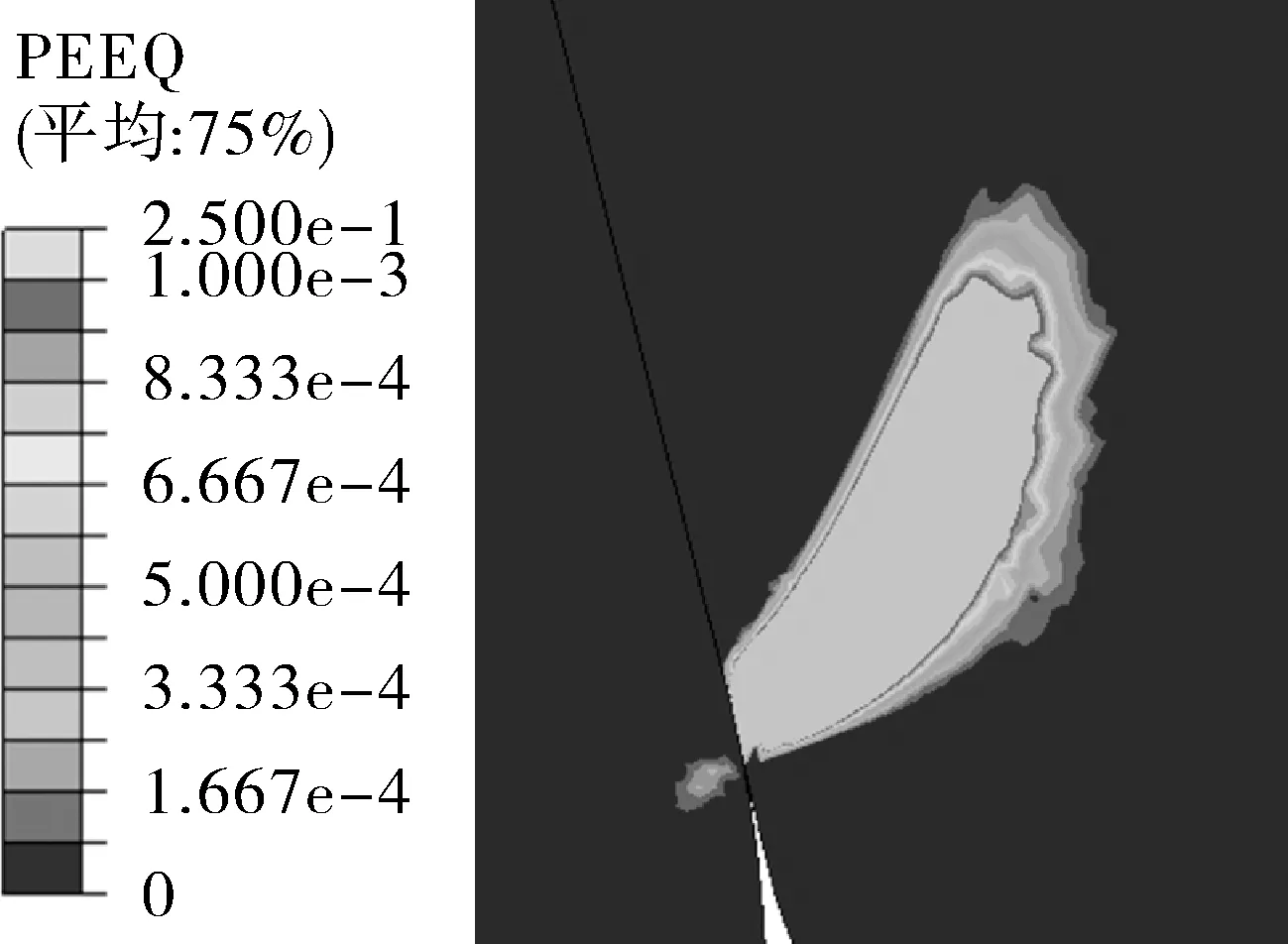

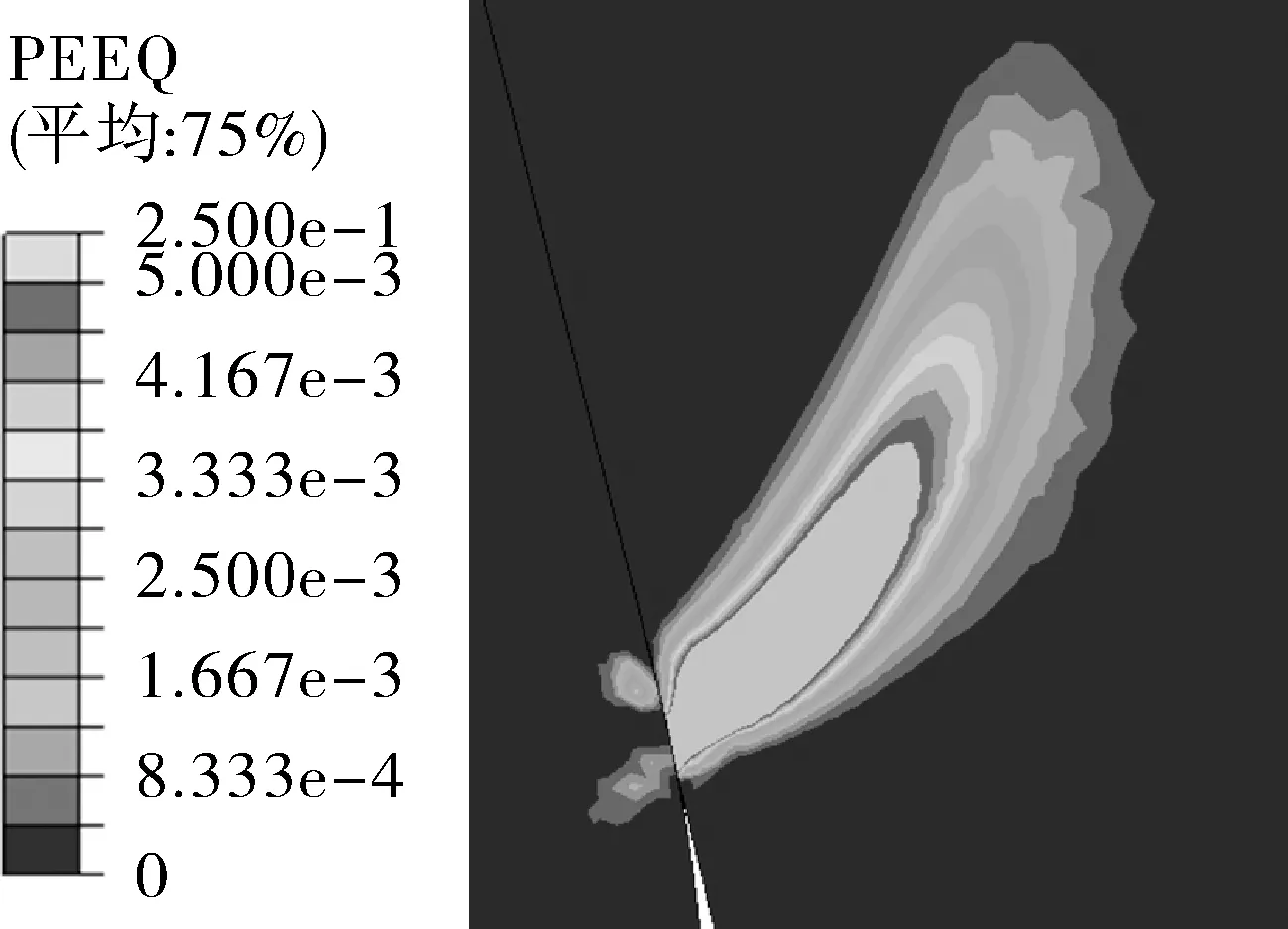

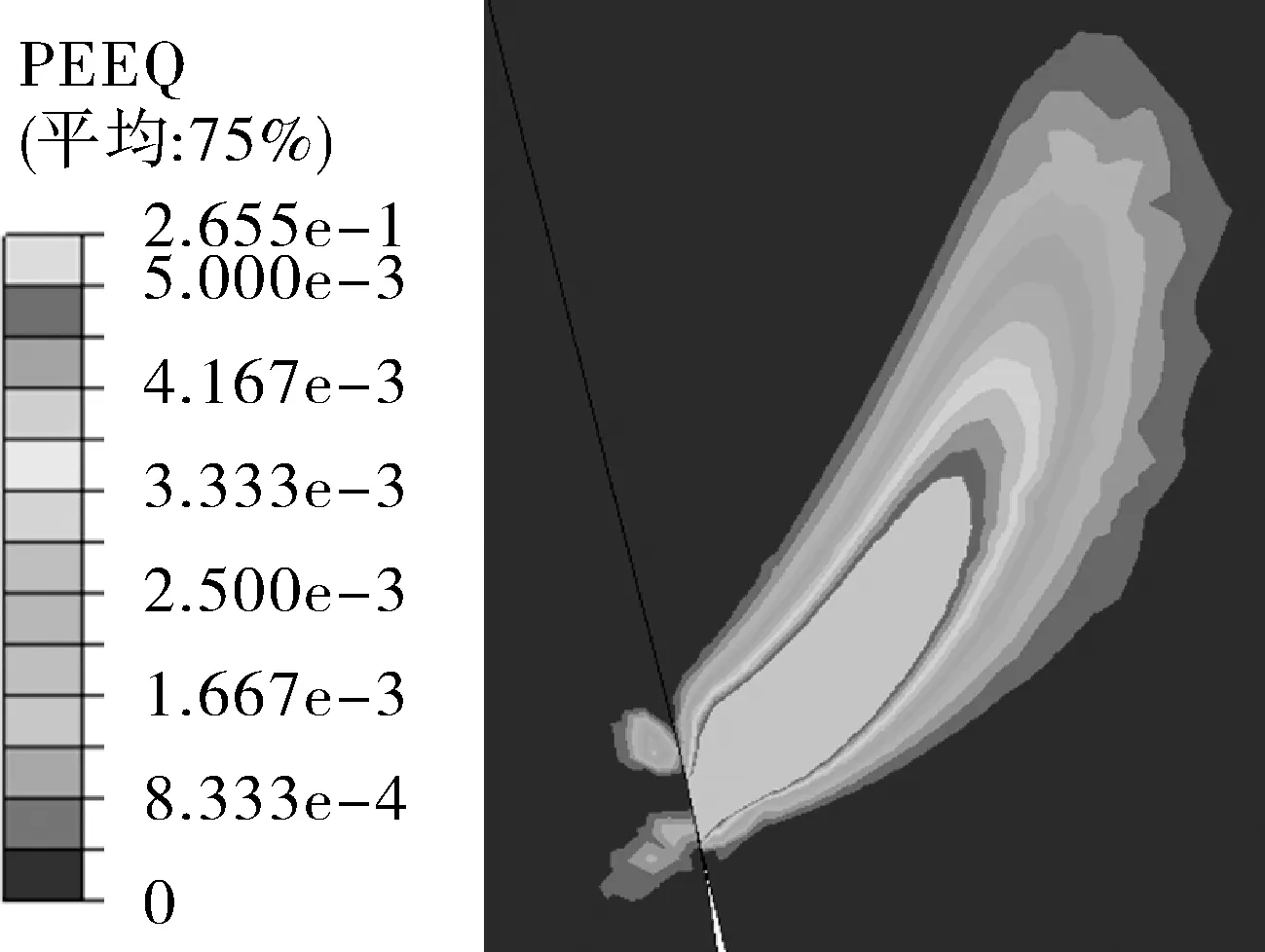

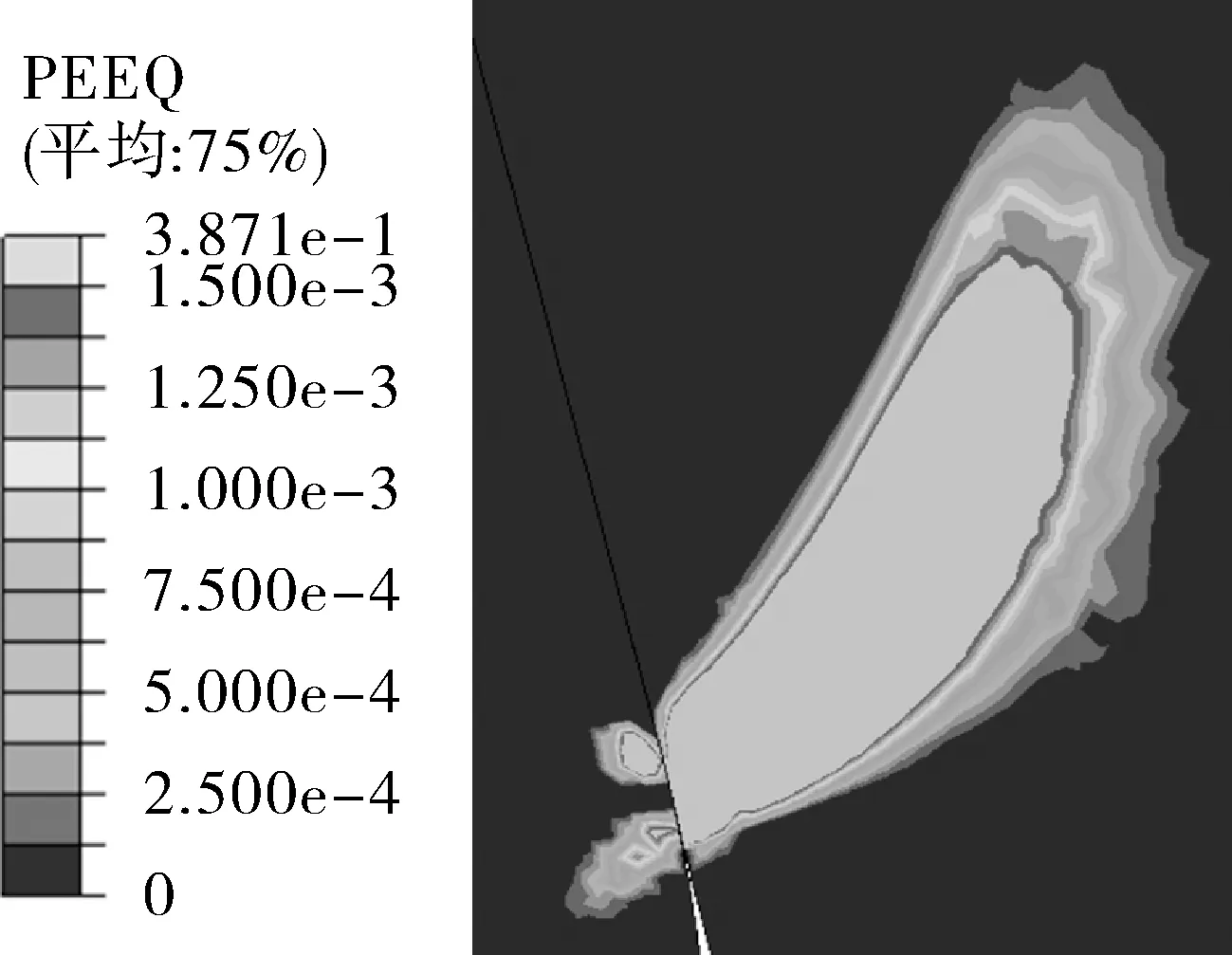

密封面上的塑性应变也是影响特殊螺纹接头密封性能的重要因素,结合图8可知,该接头在第1次、第2次、第5次以及第9次上扣之间的密封性能变化较为显著,因此可将以上4个塑性应变结果进行对比分析。

图9为密封面的塑性应变云图,上扣时公扣与母扣均出现了不同范围的塑性应变,其中母扣发生塑性应变的区域较大。结合图6可知,在完成第2次与第5次上扣时,密封面上的塑性应变增加到一定程度后,会对接头密封面的接触应力分布状态产生影响,接头中发生塑性应变的位置,其接触应力发生骤降,随后又恢复到高接触应力,因此可推断密封面的塑性应变会使接触应力降低从而影响密封性能。同时随着塑性应变的增大,使得公扣与母扣的接触面积胀大,即使得密封面接触起点前移,因此在后续的上卸扣试验中,有效接触长度呈现逐渐增大的趋势。

(a)第1次上扣

(b)第2次上扣

(c)第5次上扣

(d)第9次上扣图9 密封面塑性应变云图Fig.9 Plastic strain nephogram of sealing surface

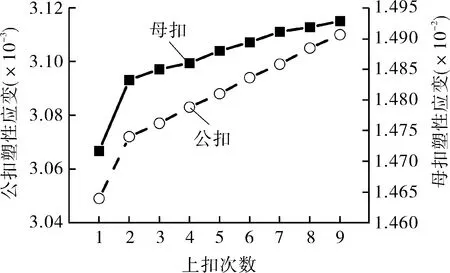

取每次上扣后公扣与母扣处的最大等效塑性应变,见表2和图10。随着上扣次数的增加,塑性应变发生的区域逐渐增大且最大塑性应变呈增大趋势。第2次上扣后接头密封面上的最大等效塑性应变的变化规律接近于一次函数,公扣的最大塑性应变拟合曲线的皮尔逊相关系数为0.994;母扣的最大塑性应变拟合曲线的皮尔逊相关系数为0.991。

表2 公扣与母扣处的最大塑性应变Tab.2 Maximum plastic strain at the box and pin

图10 最大等效塑性应变历程Fig.10 Maximum equivalent plastic strain process

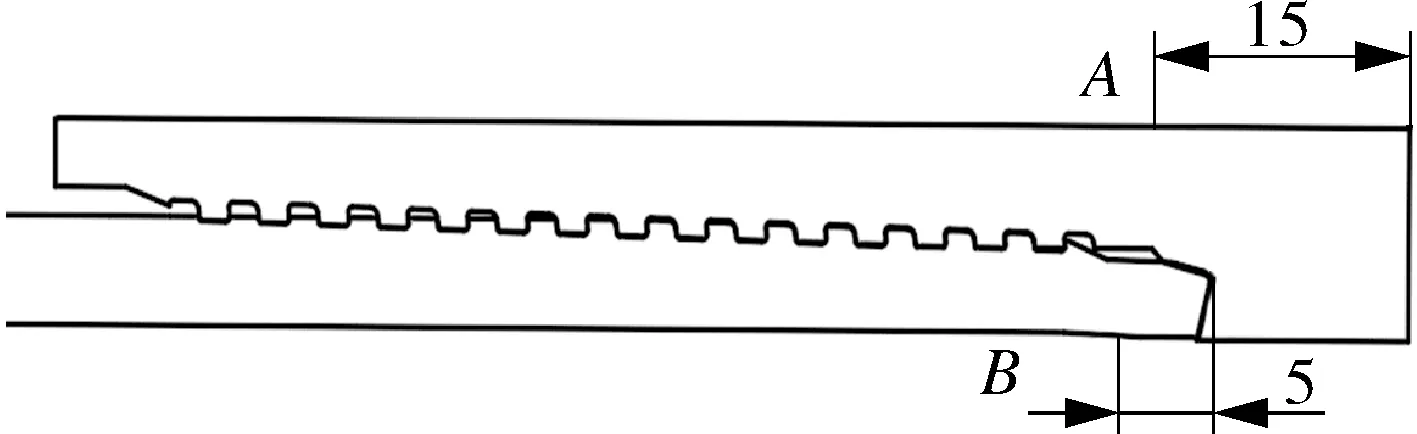

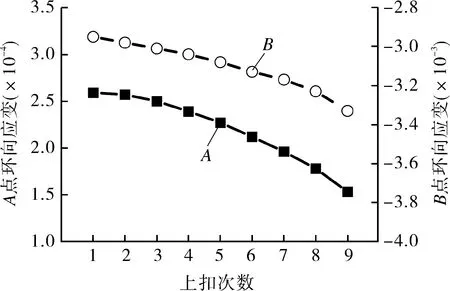

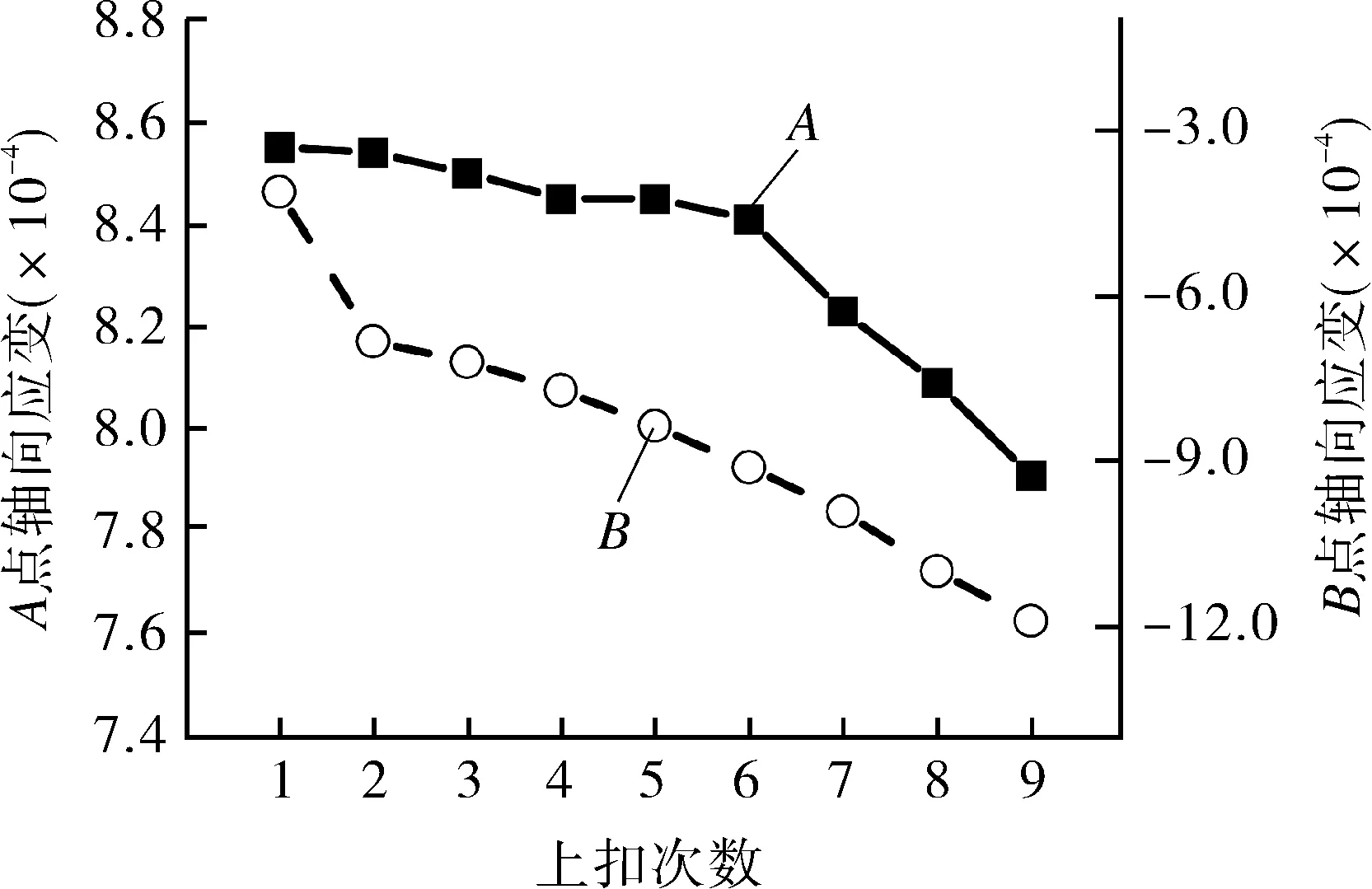

2.3 公母扣轴向应变与环向应变

在公扣内表面与母扣外表面上,分别取A,B两点作为评估点,用于判定在上扣过程中公扣与母扣的微观应变,见图11。图12为A,B两点在上扣过程中的环向应变和轴向应变曲线。可以看出,在上扣过程中公扣在轴向收缩而母扣在轴向伸长,母扣外表面直径增大而公扣内表面直径减小。由此可说明随着上扣次数的增加,公扣与母扣的密封面过盈量逐渐减小,使得最大接触应力以及密封有效接触长度减小,从而影响该接头的密封性能,因此在第2次上扣完成后,有效接触长度明显减小。

图11 评估点示意Fig.11 Schematic diagram of evaluation point

(a)环向应变

(b)轴向应变图12 上扣过程的应变曲线Fig.12 Strain change in the make-up process

3 特殊螺纹接头上卸扣实物试验

油井下井过程中最先进行的工序就是螺纹的上扣连接,规范合理的上扣连接才能保证接头具有良好的密封性能和连接强度。特殊螺纹接头在井下服役过程中需要承受更大的轴向力与压力载荷,因此需要合适的上扣扭矩来保证该接头的密封性。过大的扭矩可能导致螺纹、台肩或者密封面处发生严重的塑性变形、粘扣等,进而影响接头的密封性能;过小的扭矩会导致密封面处的过盈量不足,接触应力过小而达不到密封效果[6]。

取规格为∅88.9 mm×6.45 mm、钢级为13Cr-110的某油管特殊螺纹接头,进行9次上卸扣试验。试验在扭矩试验系统上完成,该油管的介质压力最大为96 MPa,其最大扭矩为4 830 N·m,最佳扭矩为4 400 N·m,最小扭矩为3 970 N·m。试验过程中使用最佳上扣扭矩,试样垂直于地面,备钳夹持接箍,动力大钳带动管体,见图13。在试验过程中均未发生粘扣或其他异常现象,上扣扭矩未超过固定值。

图13 上卸扣试验Fig.13 Make-up and break-out test

3.1 气密封性能验证

在完成9次上卸扣试验后,对该油管特殊螺纹接头进行气密封试验。试验在复合加载试验系统中完成,试样安装在试验设备上的形貌见图14(a);泄漏检测采用气泡泄漏检测装置,如图14(b)所示。结果表明该试样在整个试验过程中的气体泄漏速率均小于0.06 cm3/min,依据ISO 13679[5]可判定其密封性能合格。

图14 气密封试验Fig.14 Pneumatic sealing test

3.2 密封面直径和螺纹中径

在试验过程中,每完成1次上卸扣试验,分别测量公扣与母扣的螺纹中径及密封面直径,测量过程中记录偏差的最大值与最小值,并取平均值作为此次偏差值。

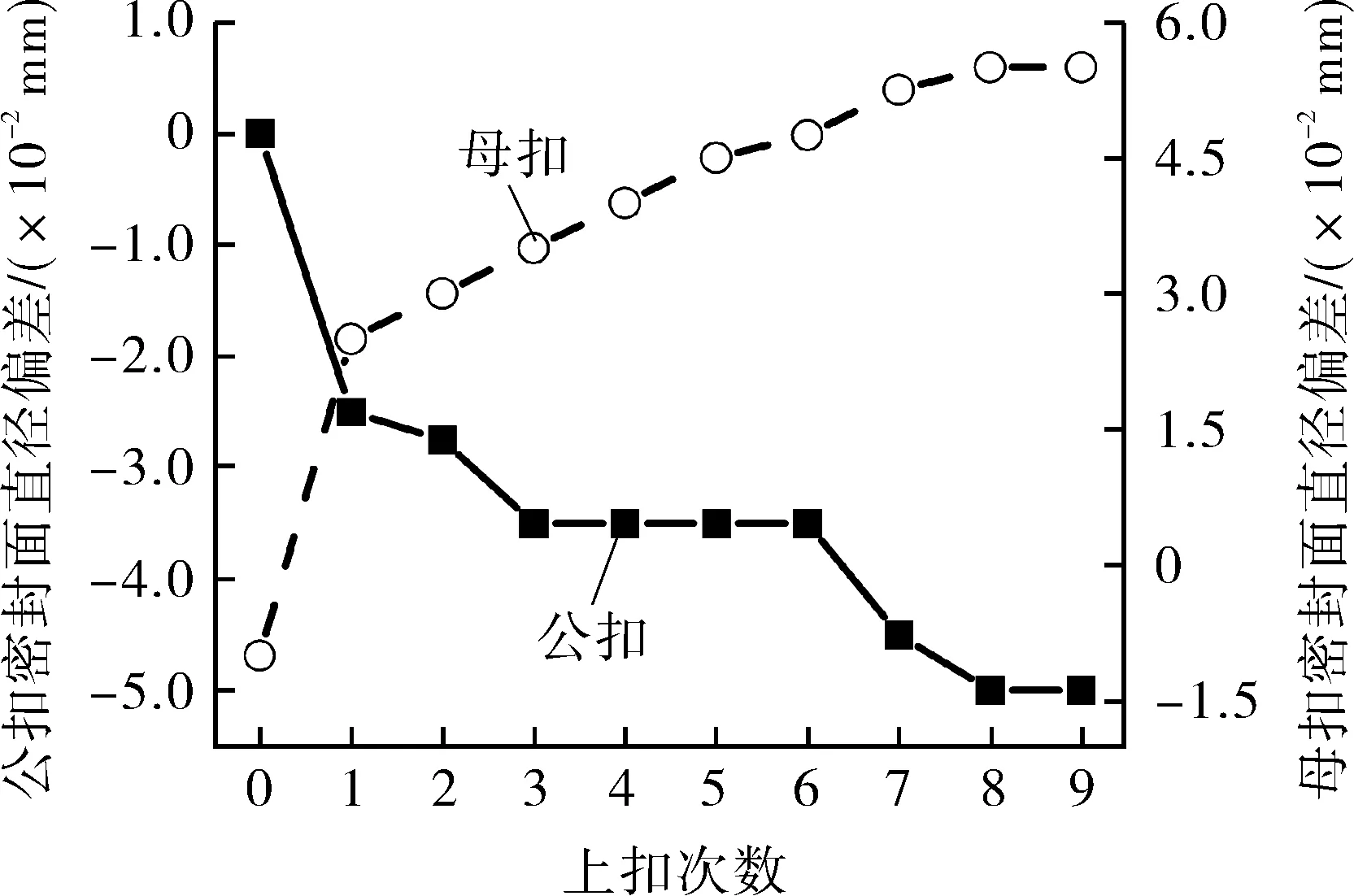

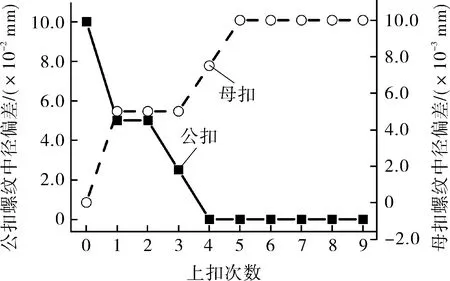

图15为管体螺纹参数偏差的变化历程。

(a)密封面直径

(b)螺纹中径图15 管体螺纹参数偏差变化历程Fig.15 Deviation change process of the tube thread parameters

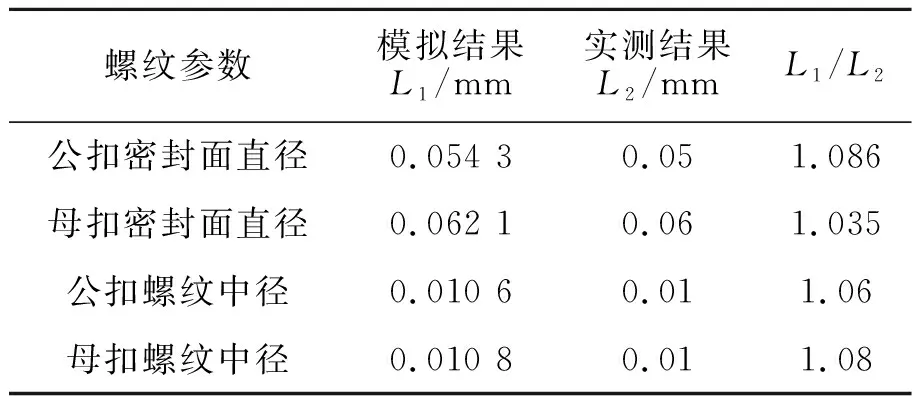

由图15可以看出,试验过程中公扣密封面直径和螺纹中径呈减小趋势,母扣密封面直径和螺纹中径呈增大趋势。试验前后公扣与母扣的螺纹中径的变化量均为0.01 mm,公扣与母扣的密封面直径的变化量分别为0.05 mm和0.06 mm,实测结果与有限元模拟结果的偏差可控制在10%内,两者的对比表见表3。

表3 有限元模拟与实测结果对比Tab.3 Comparison between finite element simulation and measured results

由此可说明在上扣过程中,由于公扣与母扣的接触使得公扣在环向收缩而母扣在环向胀大,螺纹过盈量以及密封面过盈量均减少,其中密封面过盈量变化较为显著,该试验结果与有限元分析结果一致,验证了该有限元分析方法的可行性与准确性。

3.3 密封面接触长度

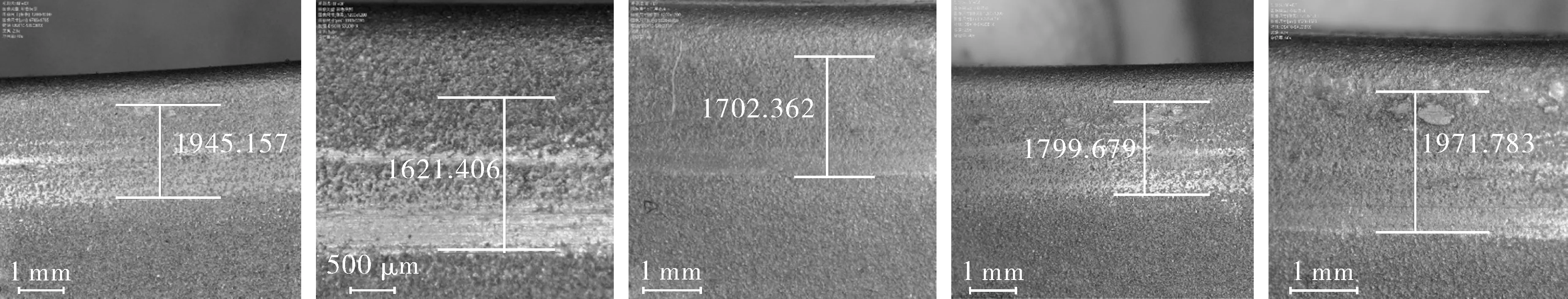

选用5组规格为∅88.9 mm×6.45 mm、钢级为13Cr-110的某油管特殊螺纹接头,分别进行1次,2次,5次,7次以及9次的上卸扣试验。其中在母扣处做镀铜处理,公扣与母扣接触时会在公扣密封面上留下铜粉痕迹,完成试验后对每组样管的公扣密封面进行切片,并对试样编号为1-5,用3D数码显微镜对以上5个试样进行检测。

在完成上扣后,密封面处接触压力较大的区域会留下明显的划痕,同时在靠近公扣鼻尖的位置会留下与母扣接触后的铜粉,将铜粉位置视为密封面接触的起始位置,将划痕的结束位置视为密封面接触的结束位置,借助3D数码显微镜测量该接触长度,5个试样的检测结果见图16。

图16 密封接触长度测量结果Fig.16 Measurement results of contact length

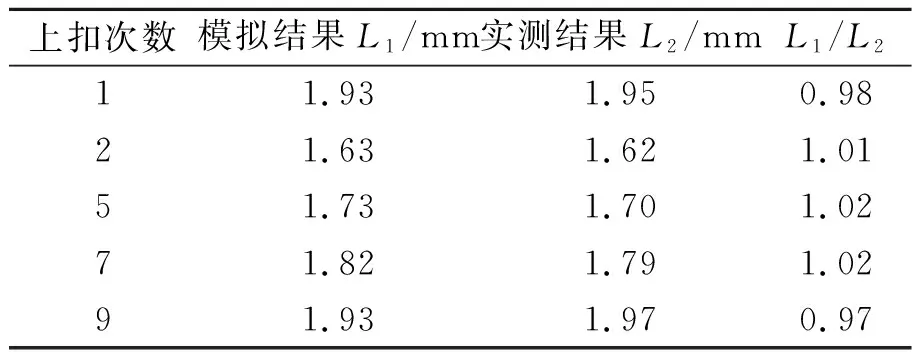

由实测结果可知:随着上扣次数的增加,实测密封接触长度的变化趋势与有限元模拟结果一致,实测结果与有限元模拟结果的偏差可控制在5%内,两者的对比表见表4。

表4 有限元模拟与实测结果对比Tab.4 Comparison between finite element simulation and measured results

4 结论

(1)特殊螺纹接头的气密封性能随着上卸扣次数的增加而降低,最终其密封指数降低为第1次上扣时的73%,因此在实物试验与有限元分析中都不可忽略上卸扣对接头气密封性能的影响。

(2)随着上扣次数的增加,密封面上的塑性应变逐渐增大,最终公母扣上的塑性应变分别为0.311%和1.492%,过大的塑性应变会使得密封接触面积胀大,从而影响密封接触应力的分布以及有效接触长度。

(3)公扣密封面直径和螺纹中径呈减小趋势,母扣密封面直径和螺纹中径呈增大趋势。公扣与母扣的螺纹中径的变化量均为0.01 mm,公扣与母扣的密封面直径的变化量分别为0.05 mm和0.06 mm,密封过盈量的显著减小会影响该接头的密封性能。

(4)随着上扣次数的增加,密封面过盈量的减小使得该接头的密封接触应力与有效接触长度均减小,当密封面塑性应变增大到一定程度后,会使得密封接触面积胀大,因此特殊螺纹接头的密封有效接触长度呈现先减小后增大的趋势。

(5)本文提出的有限元模型可有效模拟特殊螺纹接头上扣与卸扣的动态过程,与实物试验对比分析后验证了该方法的可行性与准确性,为深入了解上卸扣试验对接头密封性能的影响提供了有效方法。