大跨度钢桁梁廊道桥顶推施工关键技术研究*

张利民

(中铁二十局集团有限公司,陕西 西安 710016)

0 引言

随着我国国民经济的飞速发展,越来越多的大跨度钢桁梁桥应用于跨江、跨河工程建设中。顶推法施工工艺因具有跨越障碍能力强、施工机具设备简单、无需大量起吊设备、可不中断交通或通航、安全性较高、施工质量能够保证等优点,得到了较广泛的应用[1]。国内外诸多专家对顶推法施工工艺进行了研究:郑超[2]对既有铁路钢箱梁桥的顶推关键技术进行了研究;贺红星等[3]针对双层钢桁梁桥提出了节点跟随式步履顶推施工方法,即在步履式顶推设备外设置移动转换柱,利用移动转换柱与钢桁梁节点步履式前移;赵越[4]针对钢混结合梁步履式顶推施工技术进行了研究;张宏武[5]针对跨越既有铁路线钢桁架桥顶推滑移快速施工技术进行了研究;陈伟等[6]针对槽钢梁,对同步多点步履式顶推施工控制技术进行了分析;舒彬等[7]针对重载铁路大跨度钢桁梁桥,分析研究了顶推施工的最优荷载组合和施工监测技术。上述研究均针对设置桥面系的钢结构公铁桥梁等顶推施工技术开展,对于不设置一般意义上桥面系的大跨度钢桁梁廊道桥结构顶推施工技术的研究还不够深入。

鉴于此,本文以齐齐哈尔热网跨嫩江廊道桥为依托工程,研究了大跨度钢桁梁廊道桥顶推施工关键技术。

1 工程概况

1.1 项目概况

齐齐哈尔供热管网项目采用40 m+2×(3×65)m+4×40 m+3×40 m下承式钢桁梁作为跨越嫩江的供热管道廊道桥,全桥共5联14跨,主桥为2联3×65 m的连续钢桁梁,其他为引桥。全部主桁采用华伦式三角形腹杆带竖杆体系。

主桥上、下弦杆采用箱形截面,竖杆和斜腹杆部分加强杆件采用箱形截面,其余采用工字形截面。主桁节点为整体式节点,工字形竖腹杆和斜腹杆采用插入方式连接,箱形杆件采用对接方式连接。杆件由工厂制造,运至工地现场采用高强螺栓拼接。引桥的杆件均为工字形截面,主桁节点板采用整体式,各杆件均采用对拼连接。本桥不设置一般意义上的桥面系,管道支架与经过加强的横撑相连接。下平纵联的横撑兼作横梁,提供对管道及检修通道的支撑。

1.2 钢桁梁架设方案

考虑河道现场踏勘结果和钢桁梁结构特点,该廊道桥钢桁梁可采用步履式多点同步顶推方案、下导梁滑移方案、桅杆吊悬拼方案、浮拖架设方案、冬季冰上吊装和滑移方案进行架设[8]。综合考虑施工方案的可行性、安全性、经济性、工期等因素,确定采用岸边支架组拼加步履式多点同步顶推方案进行施工。

1.3 顶推施工难点

1)跨越的嫩江为Ⅰ级通航航道,受河道通航和行洪的限制,一般不允许在主河道和泄洪河道内设置临时支墩。

2)热网廊道桥跨越嫩江,共5联14跨,分别从两岸各顶推7跨,在江中65 m和40 m跨交接处合龙,顶推跨数多、距离长,同步性难度大。

3)传统步履式顶推施工一般适用于箱梁结构[9-10],但该廊道桥为承载热力管网和检修平台的杆件式钢桁梁结构。顶推过程中,受步履式顶推每一步行程短的限制,顶推支点不可避免会支撑于下弦杆非节点处,导致下弦杆同时承受弯矩及剪力,易造成杆件压弯变形等问题。

2 钢桁梁顶推施工

2.1 顶推方案

廊道桥1~14号墩区域位于江中,水位较深、水流湍急。东岸1号墩之前和西岸14号墩之后的河床地势较高、地形平坦开阔、通行条件好,处于非行洪通道区,在此布置组拼区域,搭设组拼支架平台。7~8号墩引桥区可设置一处临时支墩,为减少水中作业,避免对河道的干扰,保证钢桁梁现场组拼、焊接的质量,确定东西岸边分别组拼、分别顶推7跨的方案。

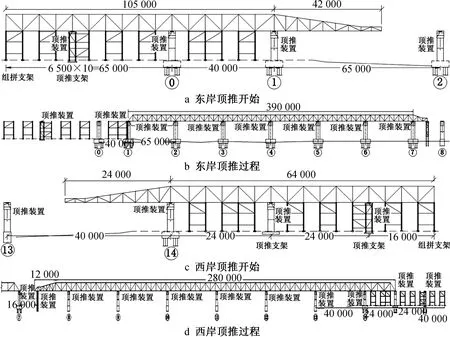

主桥(富拉尔基侧)钢桁梁增加前导梁进行顶推,引桥(齐齐哈尔侧)不用前导梁直接顶推,并对主桥钢桁梁结构进行局部加固。主桥2×(3×65)m钢桁梁在1号墩之前的组拼区域首轮拼装104 m后,整体向前顶推65 m,然后继续组拼65 m、再顶推一次(约65 m),以后重复整孔组拼顶推,直到钢梁就位;引桥3×40 m+4×40 m钢桁梁在14号墩之后组拼区域首轮拼装完成64 m后,整体向前顶推40 m,然后继续组拼40 m、再顶推一次(约40 m),以后重复整孔组拼顶推,直到钢梁就位。具体顶推过程如图1所示。

图1 顶推过程Fig.1 Pushing process

顶推滑移系统设置在1~14号墩上方垫石位置及临时顶推支架顶分配梁上,顶推设备高度700 mm,换手支垫高度740 mm。顶推装置直接摆放在永久墩垫石顶面,支座待钢桁梁顶推就位后、落梁时安装。1套步履式顶推装置主要由1台竖向千斤顶(200 t)、1台水平顶推千斤顶(100 t)、1台纠偏顶推千斤顶(65 t)、滑移支座、滑板及滑道组成。步履式自动化顶推设备除机械系统外,还有液压系统、自动智能电控系统组成。全桥共需顶推滑移系统38套,其中临时支架和临时支墩需要8套,永久桥墩需要30套,具体如图1b,1d所示。

2.2 顶推施工全过程模拟

采用MIDAS/Civil有限元软件进行钢桁梁顶推施工方案计算,通过对各安装步骤的模拟来计算钢桁梁顶推过程中构件的内力及变形,在计算过程中未考虑由于施工支架变形引起的变化。

本节仅介绍主桥65 m钢桁梁顶推施工过程模拟。主桥为2联3×65 m下承式连续钢桁梁桥。主桥钢桁梁分6次拼装顶推将钢桁梁顶推至设计位置。使用材料为Q355NE钢材,其抗压、抗弯强度设计值取295 MPa。主桥65 m钢桁梁顶推施工计算过程主要考虑钢桁梁和钢导梁的自重,考虑节点板螺栓等质量等及结构的安全系数,自重系数取1.2。第6次拼装完成后的钢桁梁计算模型如图2a所示。

图2 计算结果云图Fig.2 Calculation results cloud map

通过计算分析,不同的顶推阶段,钢导梁和钢桁梁的位移不同,最大悬臂状态时(前端最大悬臂65 m)的钢导梁竖向位移最大。在各施工阶段中,当导梁处于最大悬臂状态时,出现最大拉应力,当导梁顶推至桥墩时,出现最大压应力。钢桁梁处于顶推最大悬臂状态或导梁顶推至桥墩时,钢桁梁也出现最大拉应力和压应力。

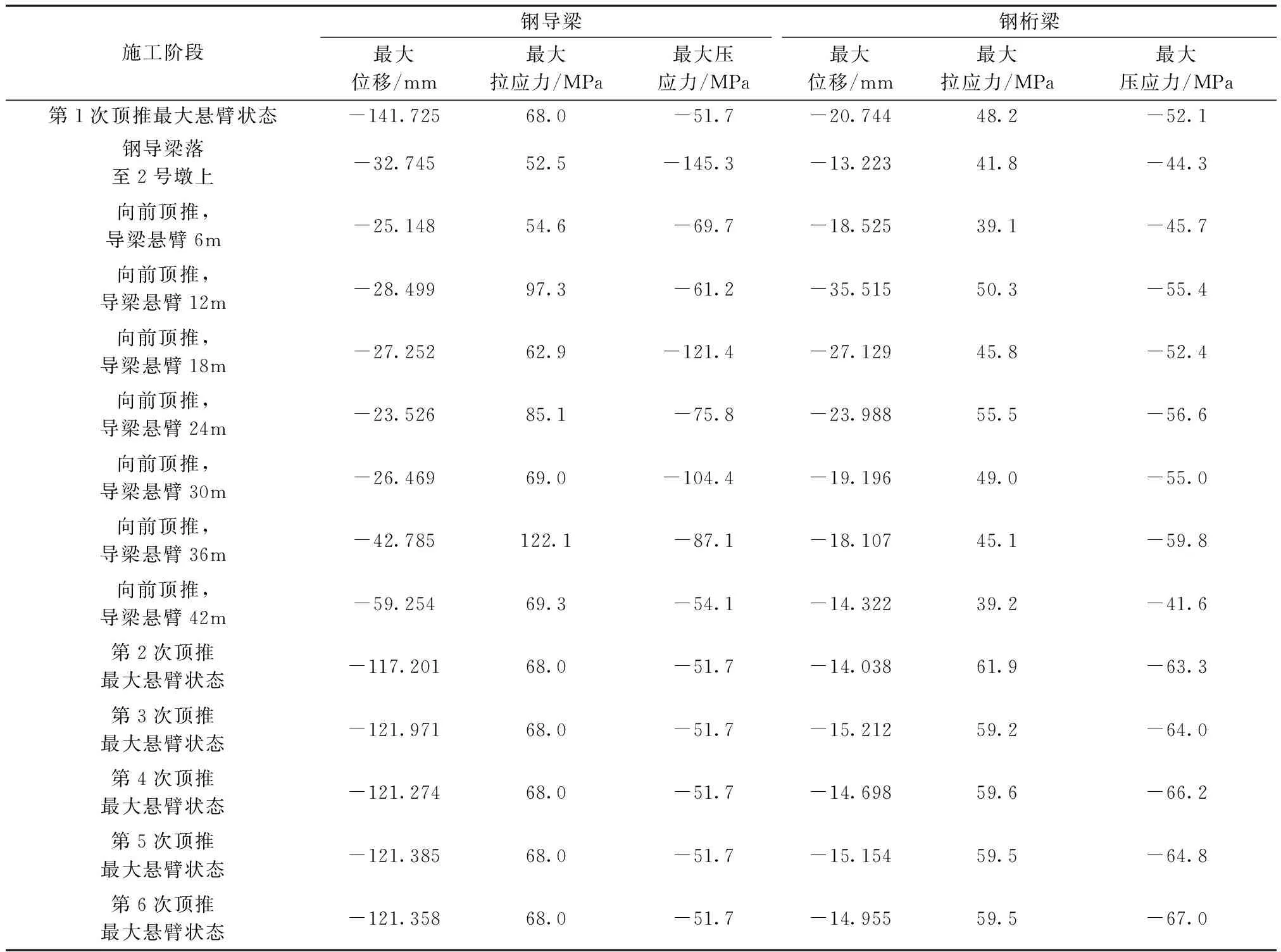

考虑篇幅有限,仅于表1和图2中列出65 m钢桁梁施工阶段最大位移、应力计算结果及部分结果云图。由表1可知:钢导梁最大竖向挠度出现在第1次顶推最大悬臂状态(前端最大悬臂65 m)时,最大竖向挠度为141.725 mm。钢导梁最大拉应力为122.1 MPa<295 MPa,出现在第1次向前顶推,导梁超出2号墩悬臂36 m时。钢导梁最大压应力为145.3 MPa<295 MPa,出现在钢导梁落至2号墩上时。由上述内容可知,钢导梁最大拉应力和压应力均未超出材料设计值,满足规范要求。钢桁梁最大竖向挠度在整个顶推过程中变化较小,最大竖向挠度为-35.515 mm,出现在第1次向前顶推,导梁超出2号墩悬臂19.2 m时。钢桁梁最大拉应力为61.9 MPa<295 MPa,出现在第2次顶推至最大悬臂状态(前端最大悬臂65 m)时。钢桁梁最大压应力为67.0 MPa<295 MPa,出现在第3次开始顶推3 m(悬臂46.5 m)时。由上述内容可知,钢桁梁最大拉应力和压应力均未超出材料设计值,满足规范要求。

表1 施工阶段最大位移及应力计算结果Table 1 Calculation results of maximum displacement and stress in construction phase

临时墩墩顶反力最大值为701.3 kN,出现在第2次拼装完开始顶推时,各施工阶段拼装完开始顶推时,临时墩墩顶反力相差较小;临时墩水平方向变形最大为8.012 mm,竖直方向最大变形为-1.492 mm,最大正应力为64.4 MPa(见图3),未超出材料设计值,满足规范要求。

图3 65m钢桁梁桥墩应力(单位:MPa)Fig.3 Stress of 65m steel truss bridge pier(unit:MPa)

3 顶推施工控制要点和施工监控

3.1 顶推同步性和精度控制

顶推过程中同步控制为工程难点,不同步顶推,一方面会造成桥梁轴线偏位,另一方面可能会导致梁体局部受力,对整体桥梁结构造成影响。随着逐孔顶进的进行,跨数逐渐增多,直至达到7孔,顶推过程千斤顶数量逐步增加,同步性难度将加大,步履式顶推器配置了液压PLC电控自动智能化系统,利用上位机联动控制系统实现各千斤顶同步接收指令,同步开始前进、顶升、下降、后退动作,位移传感器和压力传感器采集各千斤顶的压力和位移量,配置特殊程序保证完成各千斤顶动作的同步精度不超过允许误差。加强油管的检查和各千斤顶处滑道的润滑检查,同时观察多台千斤顶油压表的数值,随时进行纵移、标高和中线的调整,使之顺利推进。

3.2 顶推支反力的控制

根据钢桁梁顶推过程工况分析,按保持钢桁梁水平状态计算出各千斤顶支反力数据,换算成油压表压力,严格控制支反力的最大限值,防止千斤顶的不均衡受力,造成某一位置受力过大出现杆件压弯的现象,并在顶升千斤顶上加设钢垫梁,将下弦杆承受的单点支反力简化为局部荷载均匀作用到下弦杆上,起到有效的保护作用。实时观察监控油压变化幅度,以20%的变化幅度为限,动态调整千斤顶的顶力和高程,避免发生个别千斤顶顶力过大,继而出现高程偏差过大造成杆件变形的情况。

3.3 应力、应变监测和纠偏

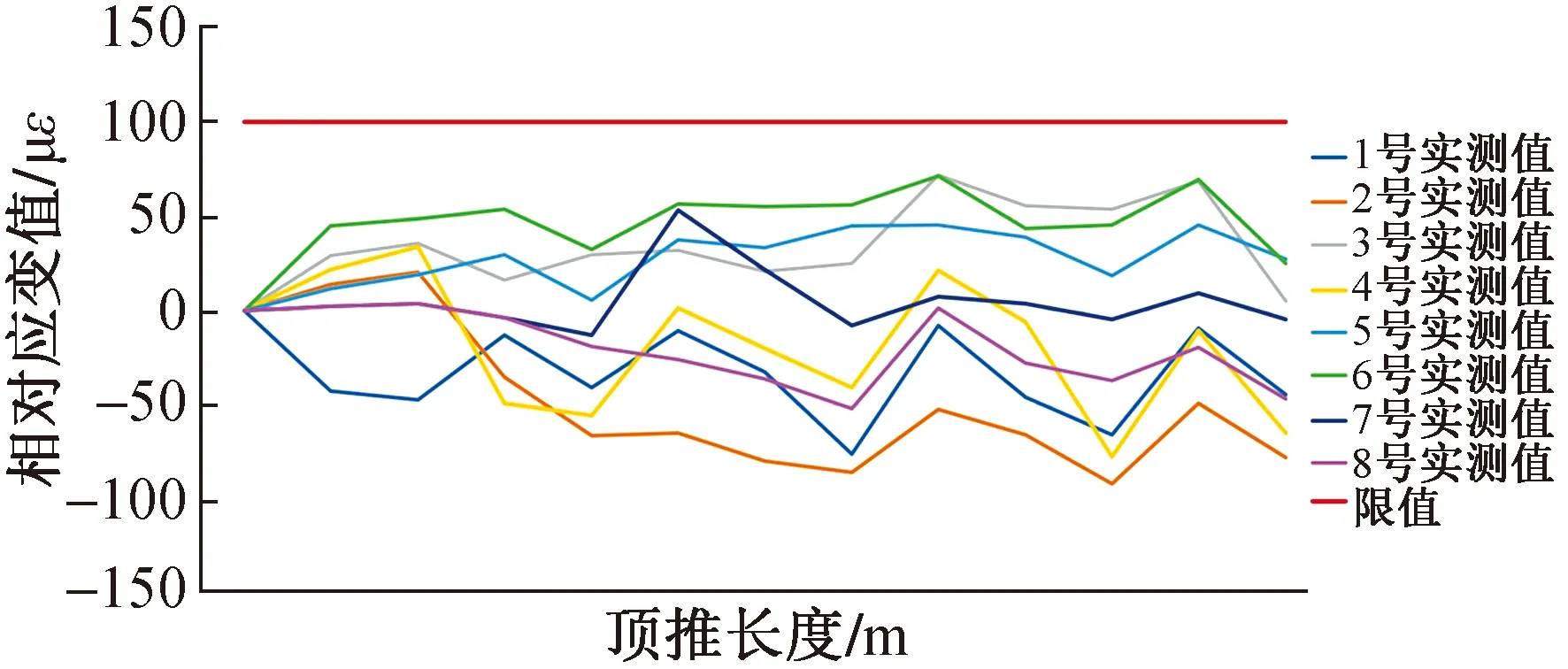

通过位移、压力传感器实时采集钢桁梁下挠度和中线偏移数据,下挠度与理论值比较偏大时需要暂停顶进施工,观察杆件变形情况和监测应力数据,确保没有异常情况时再继续顶推施工。发现中线偏移过大时,停止顶进施工,启动纠偏千斤顶进行中线位移纠偏,中线调整好后再行顶进施工。3×65 m主钢桁梁顶推过程应力-应变监测实例如图4所示,由图4可知,8个监测点的应变值均未超过限值101.46με。

图4 主钢桁梁顶推过程应力-应变监测Fig.4 Stress-strain monitoring of main steel girder during jacking

本桥钢桁梁组拼支架采用临时钢管柱,处于承受载荷较大、自由长度较大的工况环境,是钢桁梁架设的关键结构。在架设过程中,除加强支架的沉降观测外,由于受温度、风荷载、重力及偏心等因素变化影响,支架的受力复杂,做好水平位移观测也很关键。

4 结语

本文结合现场实际,提出齐齐哈尔热网跨嫩江廊道桥岸边支架组拼加步履式多点同步顶推方案。利用MIDAS/Civil软件建立有限元模型,模拟计算施工过程中不利工况下结构应力及变形情况。过程采用自动化步履式顶推设备,液压PLC同步电控系统严控支反力和同步性,实时应力、应变监测保证结构安全。研究内容可为今后类似跨江、跨河大跨度钢桁梁施工提供借鉴与参考。