聚烯烃装置淤浆管道的设计

张敏

(中石化上海工程有限公司,上海 200120)

淤浆管道是指将含有颗粒物质的液体或气体从上一个工序输送到下一个工序的管道。与输送一般液体和气体的管道不同,由于管道内的物料淤浆具有颗粒物大、易沉积、黏度高等特殊性质,在生产运行中极易导致管道堵塞,影响生产效率,因此,对淤浆管道的合理设计,能够有效地提高装置生产效率和设备稳定性。本文以淤浆法高密度聚乙烯装置的淤浆管道设计为例,从工艺流程、设备布置、管道设计、材料选择、应力计算及支吊架设置等多方面对淤浆管道的设计进行阐述,旨在为聚烯烃装置中淤浆管道的合理设计提供参考。

1 淤浆管道的相关工艺流程简介

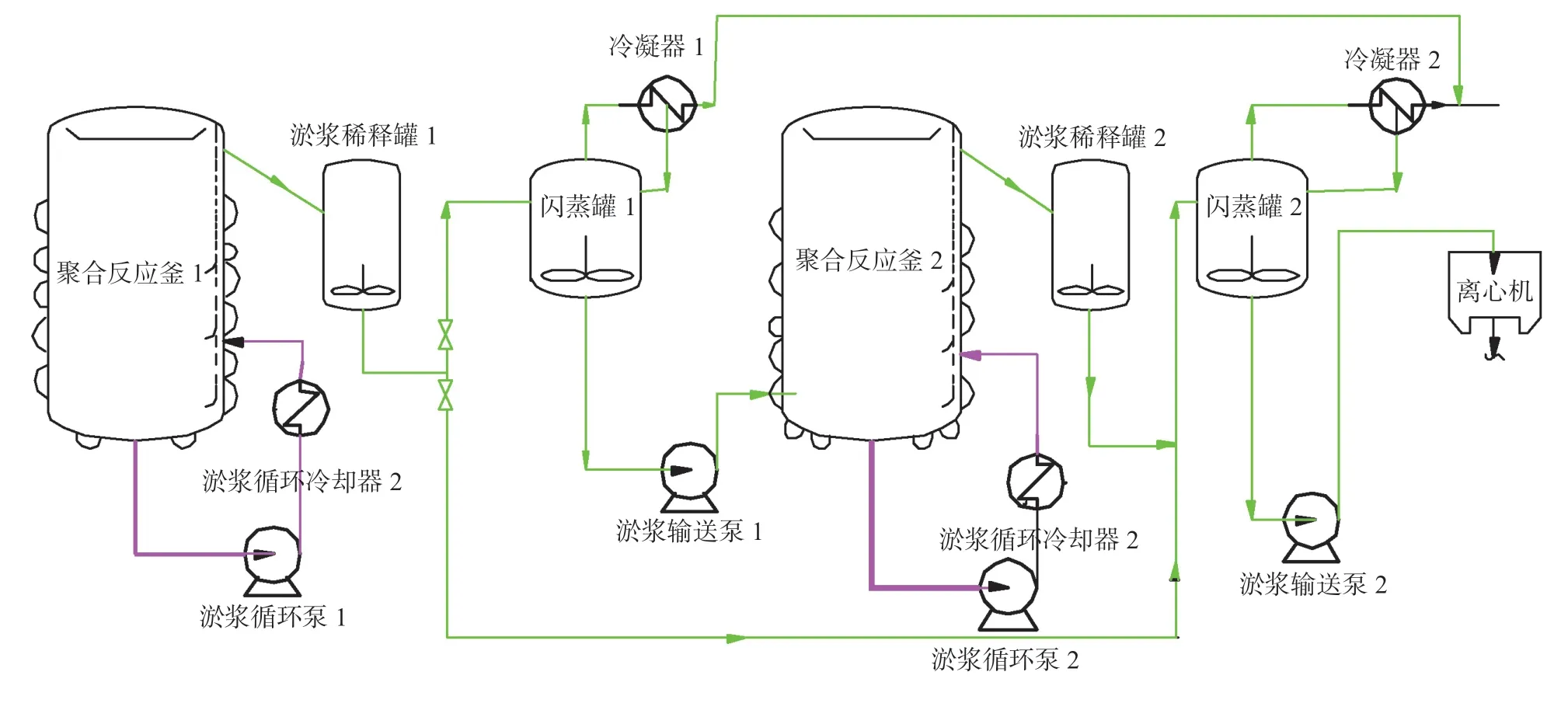

淤浆法高密度聚乙烯技术的生产流程主要包括:催化剂配制、聚合、分离干燥、脱气、造粒及掺混、溶剂回收、公用工程及辅助生产设施等七个生产工段。其中聚合反应是整个生产过程的关键环节,淤浆管道是聚合反应工段中的关键管道,它是整个装置生成最终产品的第一道反应产物。淤浆管道的工艺流程主要包含以下两个部分:

(1)淤浆外循环过程:从聚合反应器抽出部分淤浆,由淤浆循环泵送至淤浆外循环冷却器冷却到一定温度后,返回聚合反应器。主要设备包含反应器、淤浆外循环冷却器、淤浆外循环泵。

(2)溢流淤浆的处理:聚合反应器内物料经溢流管口出料进入稀释罐分离为液相和气相,稀释罐内的聚合物淤浆减压后进入闪蒸罐,闪蒸后的聚合物淤浆通过淤浆输送泵送至离心干燥工段。主要设备包含稀释罐、闪蒸罐、淤浆输送泵。

淤浆管道的工艺流程示意图如图1 所示,图1中红色管线为淤浆外循环管道,绿色管线为溢流淤浆管道,图中红色加粗淤浆外循环泵入口管道为下文主要分析管道。

图1 淤浆外循环及溢流反应流程示意图Fig.1 Process diagram of slurry external circuliation and ouerflow reaction process

2 设备及管道布置

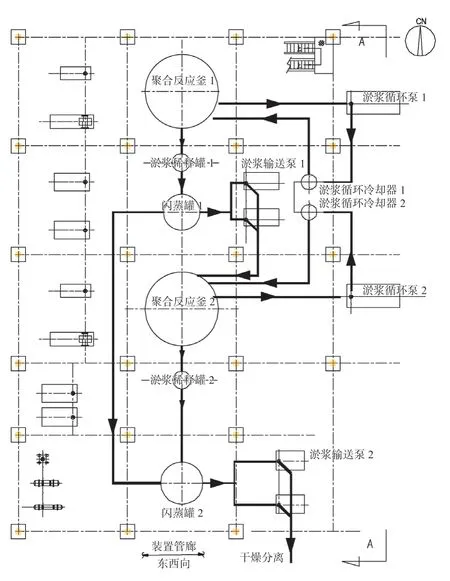

与淤浆管道相关联的设备包括:聚合反应器、淤浆循环泵、淤浆外循环冷却器、稀释罐、闪蒸罐及淤浆输送泵。由于淤浆管道具有易堵塞、易沉积的特点,为保证设备及管道的稳定运行,结合聚烯烃装置在设备布置及管道设计方面的特殊性,设备布置时,成组的反应器应中心线应对齐成排布置在同一构架内[1],同时应按工艺流程顺序和同类设备适当集中相结合的原则进行布置,详见图2。

图2 淤浆反应器及相关设备平面图Fig.2 Layout chart of slurry reactor and related equipment

2.1 设备布置应考虑以下几个因素:

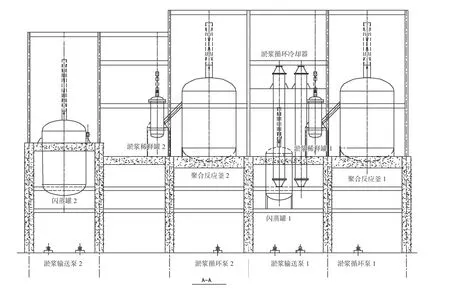

(1)聚合反应器和闪蒸罐都带有搅拌装置,由于振动的存在,在设计结构框架时,一般会选择混凝土框架,以增加结构的刚度,利于减振,设备布置立面图中所有带搅拌器的设备均支撑在混泥土结构层,详见图3。

图3 淤浆反应器及相关设备立面图Fig.3 Elevation plan of slurry reactor and related equipment

(2)为了防止颗粒沉积,淤浆管道需要采用大半径弯头,与淤浆管相连的设备空间布置与管道直径及弯管半径有密切关系。淤浆外循环泵入口管道大弯管立面部分决定了反应器的安装高度,大弯管水平距离决定了反应器和淤浆循环泵的水平相对位置。

(3)反应器及稀释罐等相关设备之间的立面布置。反应器溢流口与稀释罐进口要求无弯头直接连通,反应器溢流口斜向下45 度,稀释罐进口斜向上45 度斜向直连,因此稀释罐的安装高度主要取决于反应器溢流口高度,由于设备布置和设备操作温度不同,两台设备管口在竖直方向的位移量不一样,如果采用直连方式,会造成设备管口应力过大,因此在稀释罐的支耳处增加弹簧支架,保证此段直连管道与之连接的设备安全运行。反应器溢流口与稀释罐直连详见图3 设备立面布置图。

聚合反应器、稀释罐、闪蒸罐上部均带有搅拌器,对于内部装有搅拌器或输送机械的反应器,应在顶部或侧面留出搅拌或输送机械的轴和电机的拆卸、起吊等检修所需的空间和场地[1],详见图2、图3。

2.2 淤浆管道布置

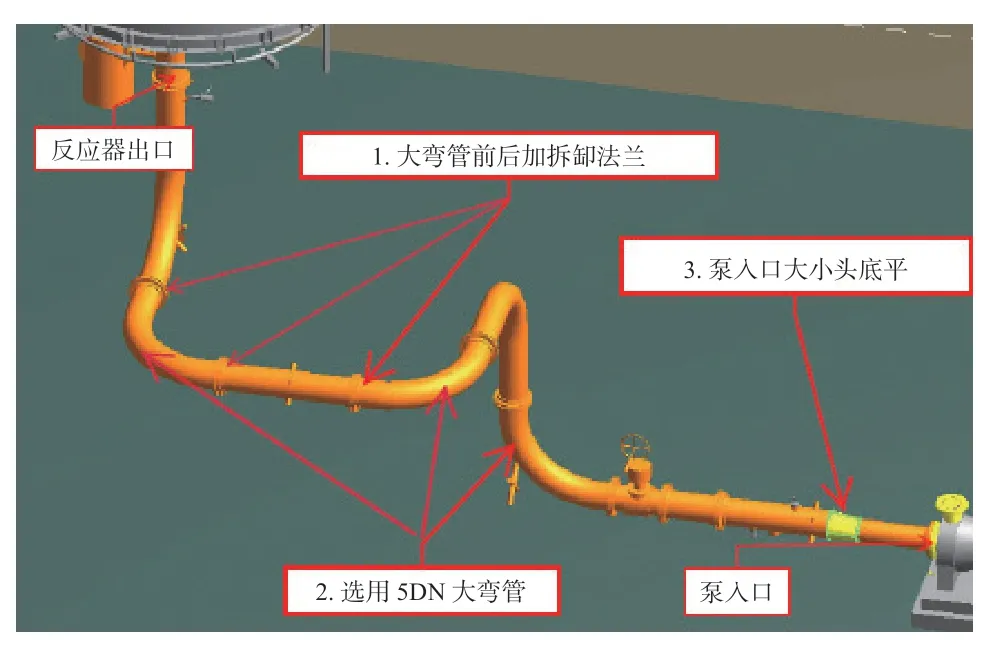

(1)浆液管道布置时,宜使管道短而直,弯管数量少,并不应出现死区。考虑到本装置实际运行过程中淤浆输送管道维护和清洗的便利性,同时考虑到施工过程中方便管道焊缝处管道内壁抛光处理,在淤浆管道大弯管前后增加可拆卸法兰。当管道改变走向时,管道的弯曲部分应采用较大曲率半径的弯管。参考已投产运行成熟的相同装置大弯管曲率半径,本套装置淤浆管道弯管的曲率半径选用原则如下:

①直径小于300 mm 选用5DN 大弯管。

② 直径大于等于300 mm 选用3DN 大弯管。

(2)泵进出口淤浆管道的配置。在一般介质管道中,由于介质的流动较为平稳,管道中流速变化较小,对于水平吸入的离心泵,当进口管道有变径,当管道从上向下进泵时,宜采用顶平安装,但输送含有固体介质或浆液时,应底平安装[2]。淤浆管道中,因淤浆中含有固体颗粒,流动较为不稳定,管道中流速变化较大,如果泵进口大小头顶平,会导致固体颗粒在管道内沉积,增加管道阻力,甚至造成泵的堵塞。因此,淤浆管道泵进口大小头应底平,这样可以避免颗粒在管道内沉积,保证泵的正常工作。淤浆外循环泵入口管道配管图如图4 所示。

图4 淤浆外循环泵入口管道配管图Fig.4 Piping diagram of inlet line of slurry external circulating pump

(3)淤浆管道、固体颗粒管道一般不设高点放空和低点排净。当工艺流程上有要求时,放空和排净管径不应小于DN25,放空阀或放净阀接管长度应最短,一般采用在管道上装设特殊的凸缘法兰(简称PAD 法兰)与阀门连接,省去连接短管,尽量减少死端长度防止浆液积存在短管内引起堵塞。本套装置淤浆管道低点排净采用图5 形式。

图5 PAD 法兰直连放净Fig.5 PAD flange directly connected and discharged

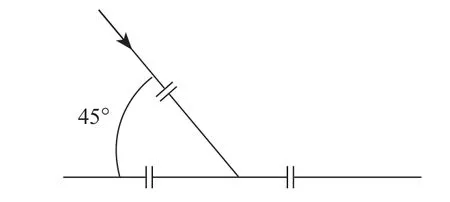

(4)淤浆管道上的分支管的连接形式。浆液管道的支管应顺介质流向斜接至主管,夹角大小可选30°~ 60°,如果支管角度超出此范围,因浆液管道介质特性极易引起管道堵塞。本装置淤浆管道支管连接采用夹角为45°Y 型三通,三通前后均要求增加可拆卸法兰,方便淤浆管道清理维护。详见图6。

图6 带可拆卸法兰的Y 型三通Fig.6 Y-tree with detachable flange

(5)淤浆管道吹扫管线的设置。为防止装置停车时,浆液积聚在管道内壁堵塞管道,在浆液管道靠近设备进口或出口处应设置冲洗、吹扫管线,以便浆液能全部从管道中排出。淤浆管道的冲洗或吹扫管道应从浆液管的顶部接入,且第一道切断阀宜靠近主管,尽量减少死区。当管道布置受到空间限制时,常采用冲洗环作为冲洗接口,详见图7。

图7 空间受限加冲洗环管道Fig.7 Space limited and flush ring pipe

3 淤浆管道的器材选用特点

3.1 管道直径的确定

淤浆管道管径选用时必须充分考虑管道内介质的流动情况。由于淤浆液体含有颗粒物,其流动状态较稠密,流速慢。在设计时,需要充分考虑到淤浆管道的特性和要求。淤浆外循环泵入口管道浆液浓度350 g/L,通过管道设计压力1.1 MPa,设计温度105°C、流速等参数结合经验公式和计算方法,淤浆外循环泵入口管道管径设计为DN500,确保管道运行的可靠性和经济性,并可同时防止淤积。

3.2 管道材质选用

一般而言,淤浆管道材料应采用耐磨、耐酸碱腐蚀性较强的材料,如不锈钢、陶瓷等。本项目浆料管道选用不锈钢S30408,不锈钢S30408 满足本装置淤浆管道设计压力、温度及介质属性要求,同时具有良好的耐腐蚀性和可加工性。陶瓷管接口要求高,不易施工,后续检维修成本高。

3.3 管道内壁抛光处理

淤浆管道内表面抛光作业可改善管道内表面的光滑度,减少摩擦阻力,从而提高流量和降低能耗。对一般的淤浆管道而言,内壁粗糙度应小于0.8 μm,对于要求较高的淤浆管道,内壁粗糙度应小于0.4 μm。本装置根据浆料性质确定管线内壁抛光度为0.8 μm。

3.4 法兰螺栓连接系统

与其他法兰连接方式相比,松套法兰连接可以更加方便地进行拆卸和安装,适用于淤浆管道的日常维护和清洁作业。淤浆外循环泵入口管道操作压力为0.32~ 0.75 MPa 时,可选用松套法兰连接。

3.5 阀门的选用

由于闸阀上的刻槽、截止阀的阀座等均易沉积浆料,故闸阀和截止阀均不适用于浆料环境,一般宜使用全通径球阀,全通径球阀全开时流道几乎直通,流通能力强,适用于含纤维质、浆料类、高黏度、含聚合物、颗粒物、结晶体等流体,本装置中淤浆管道的切断阀均选用全通径球阀,因该装置淤浆管道设计温度、压力范围不属于高温高压管道,对球阀密封面无特殊要求。

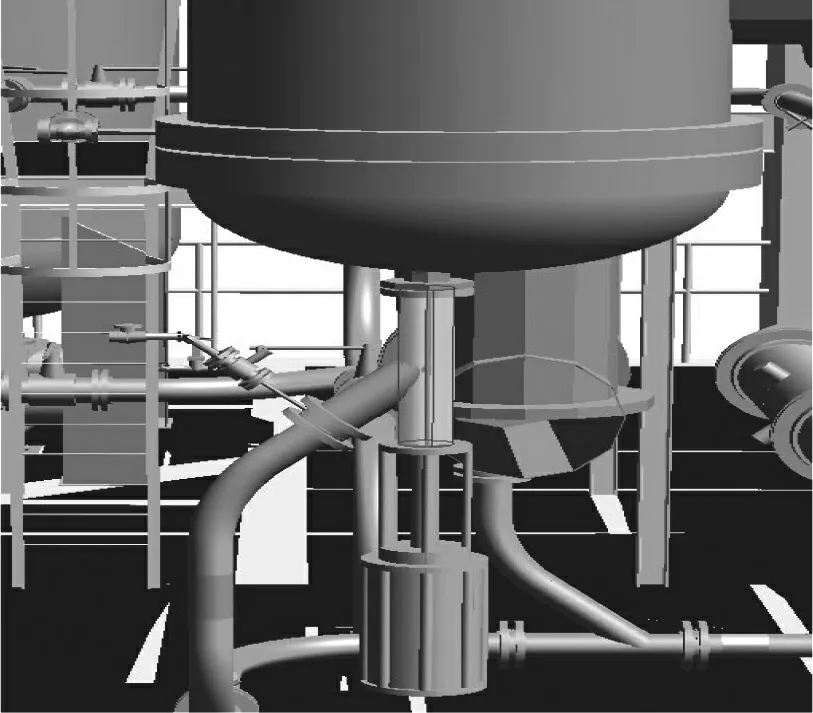

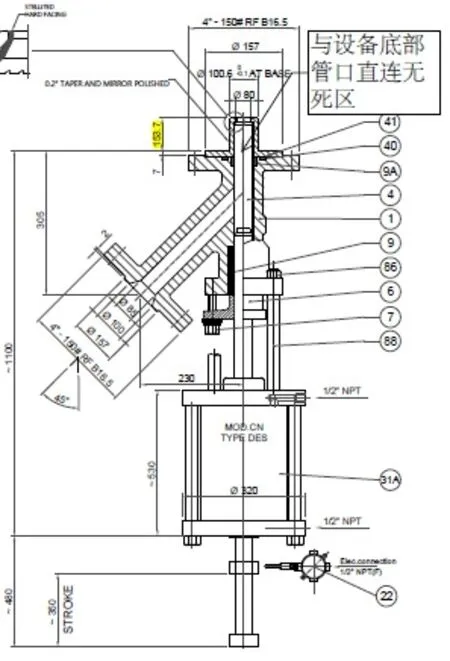

聚合反应器及淤浆循环冷却器底部采用Y 型柱塞阀,柱塞阀具有密封可靠、控制精度高、适用性强、操作简单、抗腐蚀性强等优点,当柱塞阀关闭时,柱塞顶部与容器底表面或管道内表面平齐,这样可以有效避免接口处出现由于缝隙而造成介质的聚积,从而保证介质的正常流动和排净,同时柱塞的关闭过程也是对流道进行清洁的过程。柱塞阀在反应器底部的应用详见图8,柱塞阀结构形式详见图9。

图8 淤浆管道上柱塞阀的布置Fig.8 Layout of plunger valve on slurry pipe

图9 柱塞阀结构图Fig.9 Structure diagram of plunger valve

4 淤浆管道应力计算及支吊架设置

(1)管道应力计算及支吊架设置对管道的运行稳定性和寿命有重要影响,在管道柔性设计时,淤浆管道由于物料性质的特点,一般应采用自然补偿来满足管道的柔性要求,不建议采用补偿器的形式进行热位移的补偿,管道走向在满足工艺要求的前提下应该尽可能短,弯头数量尽量少。一般可采用下列方法增加管道的自然补偿能力[3]:

①改变管道的走向,以增加整个管道的柔性;

② 调整支吊架的形式与位置----改成弹簧支吊架等;

③改变设备布置。

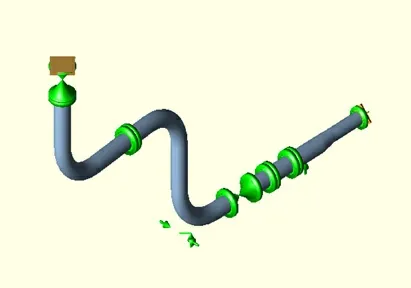

以本装置中淤浆外循环泵入口管道为例:图10原有的管道走向超出反应器底部管口受力荷载范围,由于反应器基础、管口方位、泵的基础均已确定,原有管道进出口位置不能修改,只能够通过改变管道走向增加管道的柔性,修改后管道走向详见图11。因此在考虑设备布置时,需应力计算的管道应提前规划管道走向满足设备管口应力要求。

图10 原有管道走向图Fig.10 Diagram of the original pipeline direction

图11 修改的管道走向图Fig.11 Modified pipeline path diagram

(2)淤浆管道由于内部浆料的流动状态复杂,容易出现流阻、流动不稳定等引起的管道振动问题,因此在应力分析和支吊架设计时尚需考虑以下几个方面:

①合理设置支吊架的位置,以保证管道的水平度,防止因重量,热膨胀等引起的变形造成管道系统出现低点。该装置淤浆外循环泵入口管道设计挠度不应大于10 mm;

② 进行管道系统固有频率的核算,通过支吊架设置适当增大管道系统固有频率;

③必要时采用阻尼器来防止管道的振动。

5 总结

淤浆管道的设计在高密度聚乙烯装置设计中是十分重要的一个环节,其配管设计需要综合考虑多种因素,本文结合某高密度聚乙烯装置工程设计的实例对淤浆管道系统进行了详细的论述。只有在设计过程中充分考虑淤浆管道系统的介质流动特性、材料选择、结构设计以及维护保养等方面的问题,才能保证淤浆管道系统能够安全、高效、稳定地运行。