湖底淤泥固化土的环境耐久性研究

王矿山 庞 龙 戴振鑫 章 晖 张新军

(1.中国电建集团华东勘测设计研究院有限公司,浙江杭州 310000;2.中铁一局集团有限公司,陕西西安 710000)

0 引言

目前,在我国航道疏浚、公路隧道及水环境治理工程领域,每年产生数亿方疏浚淤泥[1-2]。化学固化技术是指向淤泥中添加水泥、石灰等无机胶凝材料,改善淤泥固化土的物理力学性能,并将其应用于路基填土、软基加固等工程,该技术成本低、可操作性强,可实现废弃淤泥的安全处置及资源化利用[3-4]。

目前使用最普遍的固化剂是水泥,但是大量使用水泥会增加CO2排放(生产1 t 水泥约排放0.95 t CO2),消耗石灰石等不可再生资源,对生态环境十分不利[5]。碱激发胶凝材料是通过激发矿渣、粉煤灰等工业废渣的潜在活性,生成胶凝性水化物,其性能指标类似甚至优于水泥,且生产能耗和CO2排放量远低于水泥。孙秀丽等[6]采用水玻璃激发粉煤灰和矿粉的活性来固化疏浚淤泥,表明水玻璃对矿粉的激发效果优于粉煤灰,并且水玻璃模数相同时,矿粉掺量越大强度越高。周恒宇等[7]以煤系偏高岭土地聚合物为固化剂对淤泥进行固化处置,结果表明水化物凝胶可以增强土颗粒间凝聚力,并有效填充间隙,使土体结构更密实。吴 俊等[8]采用矿渣-粉煤灰基地质聚合物固化淤泥质黏土,发现水化硅酸钙、水化铝酸钙凝胶的生成是固化黏土抗压强度提升的主要原因。陈 锐等[9]对碱激发材料固化粉质黏土开展了路用性能与冻融循环试验,证明了固化土的CBR 值与回弹模量随固化剂掺量的增加而增大。王东星等[10]采用活性MgO-粉煤灰作为固化剂,采用碳化-固化技术联合处理疏浚淤泥,结果表明水碳镁石和球碳镁石发挥骨架-填充-黏结协同作用,固化土表现出了优异的水稳性和抗干湿冻融循环能力。谈云志等[11]采用偏高岭土和石灰增强水泥对淤泥的固化效果,证明了偏高岭土具有弱化腐殖酸侵蚀性,并提高淤泥固化土耐久性的优势。王臻华等[12]采用水泥、生石灰、高铁酸钾和吸水树脂作为复合固化剂对淤泥进行固化处理,结果表明单一提高水泥掺量难以使固化淤泥的耐久性和稳定性达到理想效果。

采用矿渣系碱激发固化剂和普通硅酸盐水泥处置淤泥,研究固化淤泥土的无侧限抗压强度(UCS),通过冻融循环和浸泡侵蚀试验评价固化土的环境耐久性,借助扫描电子显微镜(SEM)和EDS-Mapping 试验,分析微观结构演化机制和探究水化产物物相演化规律,为固化淤泥资源化利用提供科学依据。

1 材料及方法

1.1 试验材料

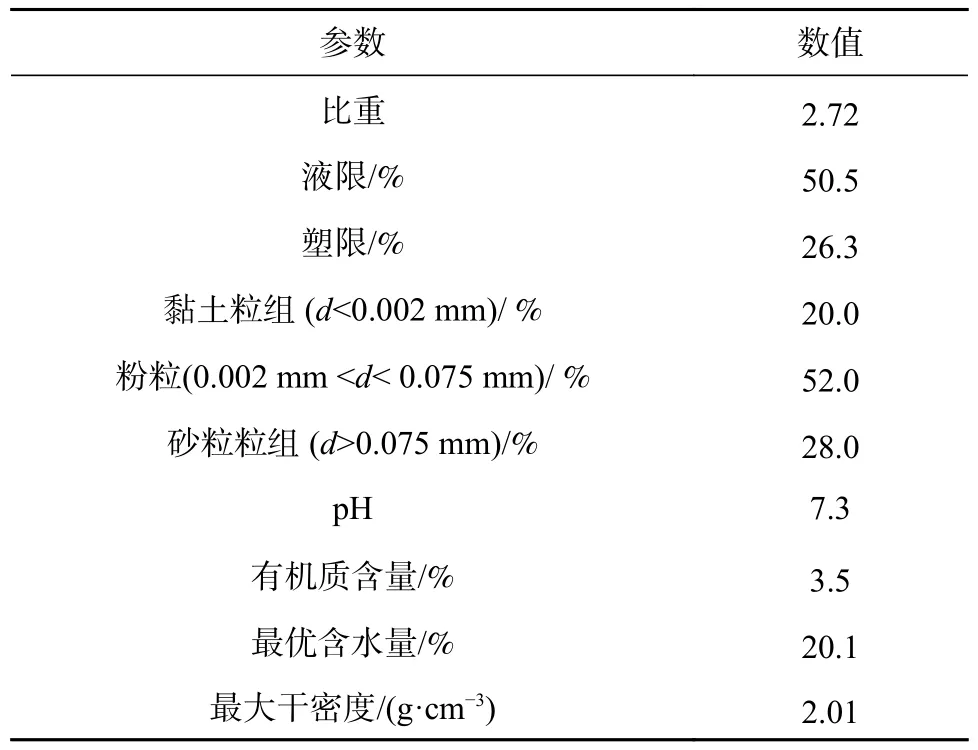

淤泥取自杭州市青山湖,该淤泥由明挖法修建湖底隧道产生,湖底段长约1310 m,隧道净宽26.6 m,平均开挖深度约12 m,清除淤泥约4.0×105m3(见图1)。根据《公路土工试验规程》(JTG 3430-2020)测得淤泥各项理化指标见表1,其中颗粒分析采用激光粒度分析仪(Mastersizer 3000)进行测试,该淤泥为高液限黏土。淤泥先烘干破碎,筛除颗粒杂物后备用。所用水泥为普通硅酸盐水泥(P·O 42.5)。碱激发固化剂(GM)由矿渣粉、偏高岭土、石灰和水玻璃按照质量比6∶2∶1∶0.4 配置而成,其中水玻璃模数为1.4。试验材料化学组成见表2。

表1 试验淤泥理化性质

表2 试验材料的化学组成 %

1.2 试验方法

1.2.1 试样制备

为了模拟最佳施工条件,淤泥初始含水量调成24%(略大于最优含水率)。以淤泥干质量为基准,分别掺加4%、8%和12%碱激发固化剂,分别记为A4、A8 和A12,掺加12% 普通硅酸盐水泥作为对照组(C12)。用搅拌机将淤泥干粉、固化剂和水共同搅拌5 min,按照压实度95%称取混合料倒入模具,压制成φ50 mm×H50 mm 的圆柱试样,脱模后进行标准养护(温度:20 ℃±1 ℃,湿度:95%±1%),每种配比均制备三个平行试样,以确保可重复性。

1.2.2 冻融循环试验

参照《普通混凝土长期性能和耐久性能试验方法标准》(GBT 50082-2009)中的快冻法,针对固化剂掺量为4%和12%试样,养护14 d 时开展冻融循环试验,并设置对照组(14 d 后继续标准养护,总龄期与冻融组相同)。冻融循环试验通过低温冰箱(-20 ℃)及标准养护箱交替对试样进行养护,一级循环历时48 h:冷冻(-20 ℃)阶段24 h,然后将试样放置于标准养护箱热融(25 ℃)24 h,分别在0、3、6 和9 级冻融循环后,各取3 个平行试样进行UCS 试验。

1.2.3 SEM 和EDS-Mapping 试验

SEM 测试采用场发射扫描电子显微镜(ZEISS GeminiSEM 300),先将固化淤泥试样掰成碎块,进行液氮冷冻并真空干燥48 h,对断面进行喷金操作,然后再进行电子扫描测试分析,同时利用EDS-Mapping 分析功能对选定区域进行面扫描,获得元素面分布图像,试验设备为LEO1530VP 扫描电子显微镜。

1.2.4 浸泡侵蚀试验

借鉴ASTM C1308(ASTM 2009)中的半动态浸出试验。试样标准养护,每组取3 个平行样进行侵蚀试验;Na2SO4及NaCl 溶液作为侵蚀液,浓度为0.1 mol/L,每只烧杯放入1135 mL 侵蚀液;间隔一定时间更换侵蚀液,对浸出液的电导率EC 进行动态监测,浸泡结束后,测试固化样品的UCS 值,如图2 所示。其中,水泥固化淤泥以及自来水浸泡设置为对比组。无侧限抗压试验参照《公路工程无机结合料稳定材料试验规程》(JTGE 51-2009),加载速率1 mm/min。

图2 固化试样和侵蚀试验

2 结果与分析

2.1 水化产物物相

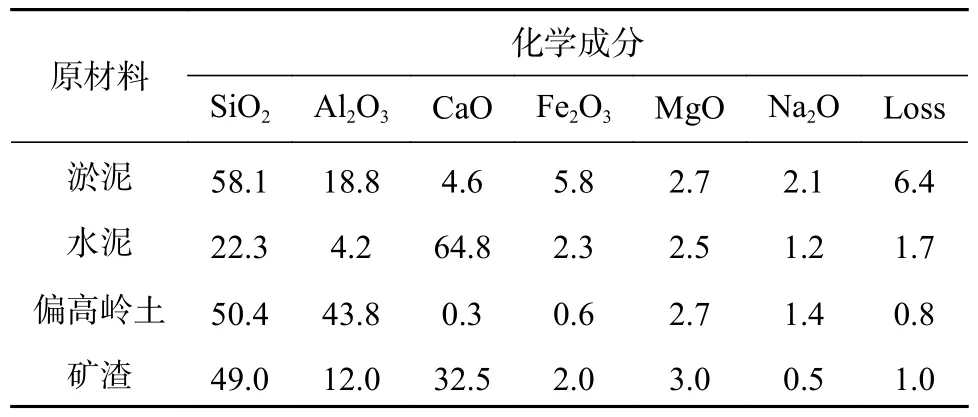

采用EDS-Mapping 图分析Ca、Na 与Al、Si、Mg、Fe 等典型元素的相关性,进一步确定水化产物类型及其固化作用机理,以4%掺量的碱激发固化淤泥为例,结果如图3 所示,Ca 元素与Si 元素mapping 分布图相关性高,再结合微观结构特征,可证实水化物C-S-H 凝胶的存在。特别注意,Na 元素与Al 元素在部分区域相关性极高,并在局部呈现高亮显示,且在此区域内Ca 元素分布急剧减少,表明生成了水化硅铝酸钠凝胶(N-A-S-H),这是本试验碱激发固化剂能够显著提升固化淤泥强度的主要原因。

图3 典型元素的mapping 图

2.2 冻融循环效应

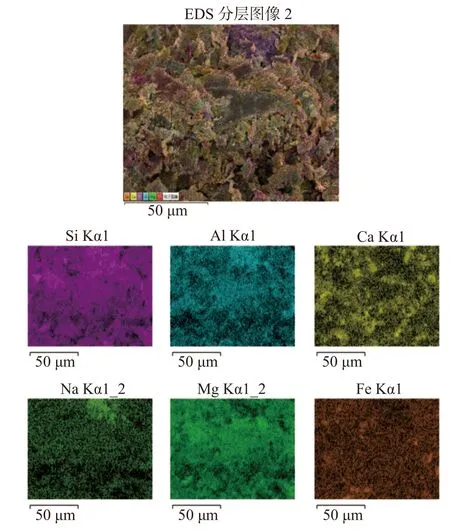

图4 为固化淤泥的无侧限抗压强度qu值随固化剂掺量和冻融循环级数的变化规律,以及不同循环级数对应的标准养护龄期的qu值(对照组)。如图4 所示,当冻融循环9 级时,冻融组试样A4 和A12 的qu值分别为0.31 MPa 和1.25 MPa,与对照组(标准养护32 d)强度(0.7 MPa 和1.34 MPa)相比,分别降低56%和7%,表明冻融循环作用下qu值出现不同程度降低,这是由于反复冻胀-融缩导致固化淤泥内部裂纹逐渐扩展,强度发生劣化。

图4 冻融循环作用下强度特性变化

当掺加12%固化剂时,与20 d 标准养护龄期相比,3 级冻融循环后qu明显减小,GM 固化体qu降低29%,而水泥固化体qu降低47%。随冻融循环级数增加,A12 固化体的强度随之增加,9 级循环强度较3 级和6 级循环提升了47%和23%。对于水泥固化体,9 级循环后的强度较3 级和6 级循环分别提升了44%和20%。与32 d 龄期试样相比,9 级冻融循环后的GM 固化体qu降低7%,而水泥固化体qu则降低62%。因此,与水泥固化淤泥相比,GM 固化淤泥的抵抗冻融循环能力更强,水化产物的理化稳定性更高。

2.3 抗侵蚀能力

2.3.1 无侧限抗压强度

图5 为侵蚀作用下固化土强度特性变化图。对于GM 固化淤泥,侵蚀后的强度基本高于自来水对比组;而水泥固化试样则相反,侵蚀强度低于自来水浸泡。由此可知GM 固化淤泥耐侵蚀性优于水泥固化,且耐氯离子侵蚀能力强于硫酸根离子,更适合在氯离子富集的工程中使用。

2.3.2 固化淤泥质量损失率

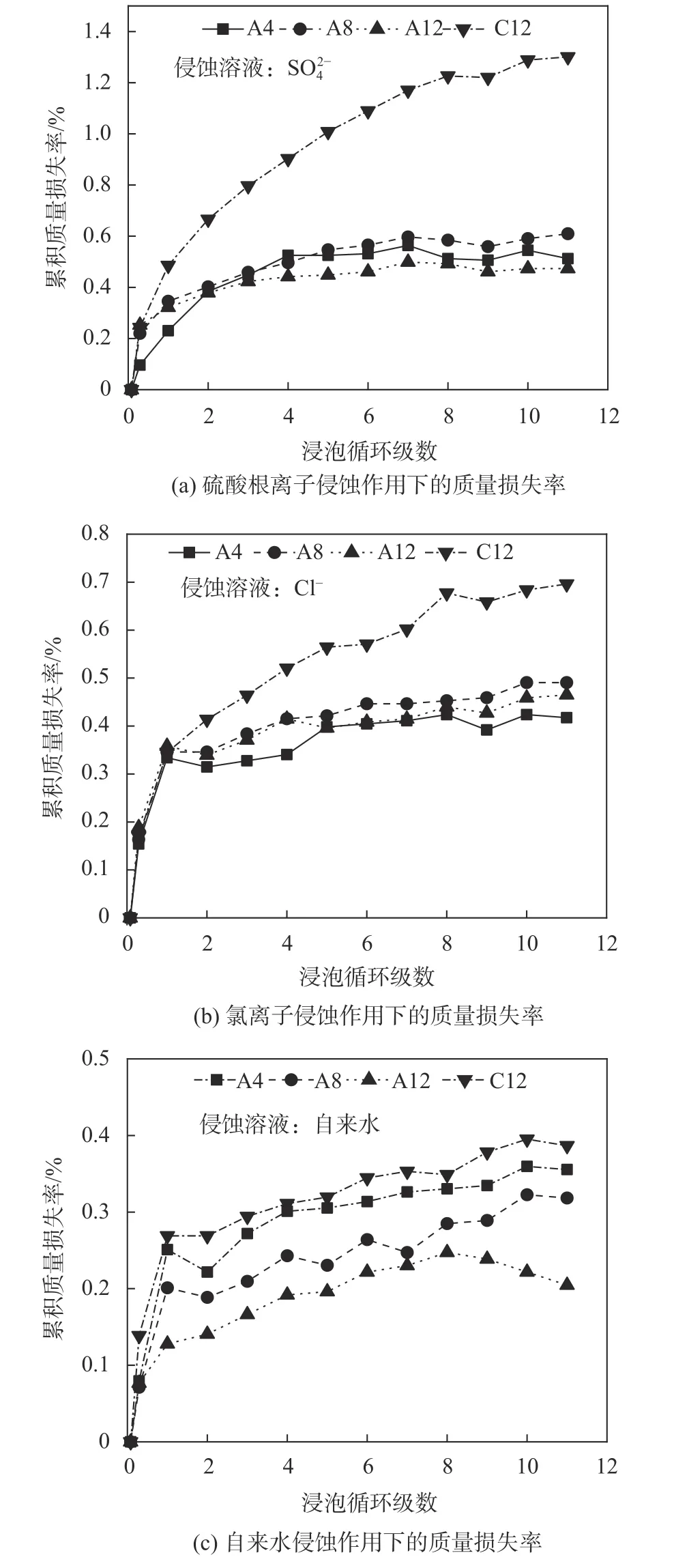

图6 为硫酸根离子、氯离子和自来水侵蚀作用下的固化淤泥质量损失率。如图6(a)所示,对于3组GM 固化淤泥,浸泡1 d 的质量损失变化较快,在第5 d 浸泡时,质量变化率基本达到稳定;然而,水泥固化淤泥经过第10 d 浸泡,质量变化率才趋于稳定。因此,与水泥相比,碱激发固化剂GM 的耐硫酸根侵蚀能力更强,效果更加稳定。

图6 不同溶液侵蚀作用下固化土质量损失率

如图6(b)所示,氯离子侵蚀作用下,质量损失率的演变规律与硫酸根离子作用下类似,水泥固化试样抵抗氯离子侵蚀能力更低。对比分析氯离子和硫酸根离子的侵蚀效应可知,在氯离子侵蚀作用下的质量损失率均低于硫酸根离子侵蚀,GM 固化淤泥更耐氯离子侵蚀。图6(c)为自来水浸泡作用下的质量变化,可以看出水泥固化淤泥的各级质量损失率仍然最大,同时GM 固化剂掺量越大,质量损失越小。

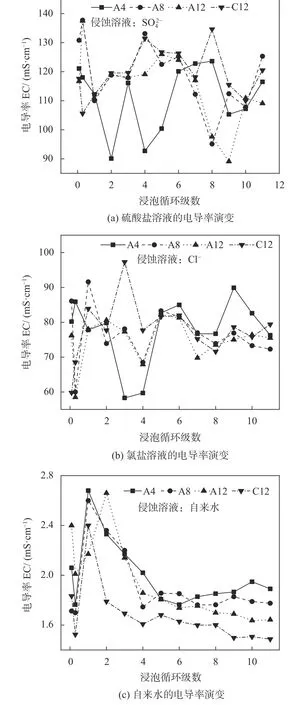

2.3.3 侵蚀溶液电导率

图7 为浸泡后的侵蚀溶液电导率变化趋势。NaCl 溶液在前5 d 的浸泡过程中,电导率上下波动,5 d 后EC 值趋于稳定。而对于Na2SO4溶液,其电导率值在11 d 的浸泡过程中表现为上下波动。两种侵蚀溶液EC 值波动原因为酸根离子对试样的侵蚀破坏作用与对GM 固化剂的二次激发作用处于双向演变过程,且硫酸根离子的二次激发作用略强。自来水浸泡5 d 后的电导率EC 值趋于稳定,说明此时浸泡已达到破坏的稳定状态。

图7 不同侵蚀溶液的电导率演变

2.3.4 微观结构特征

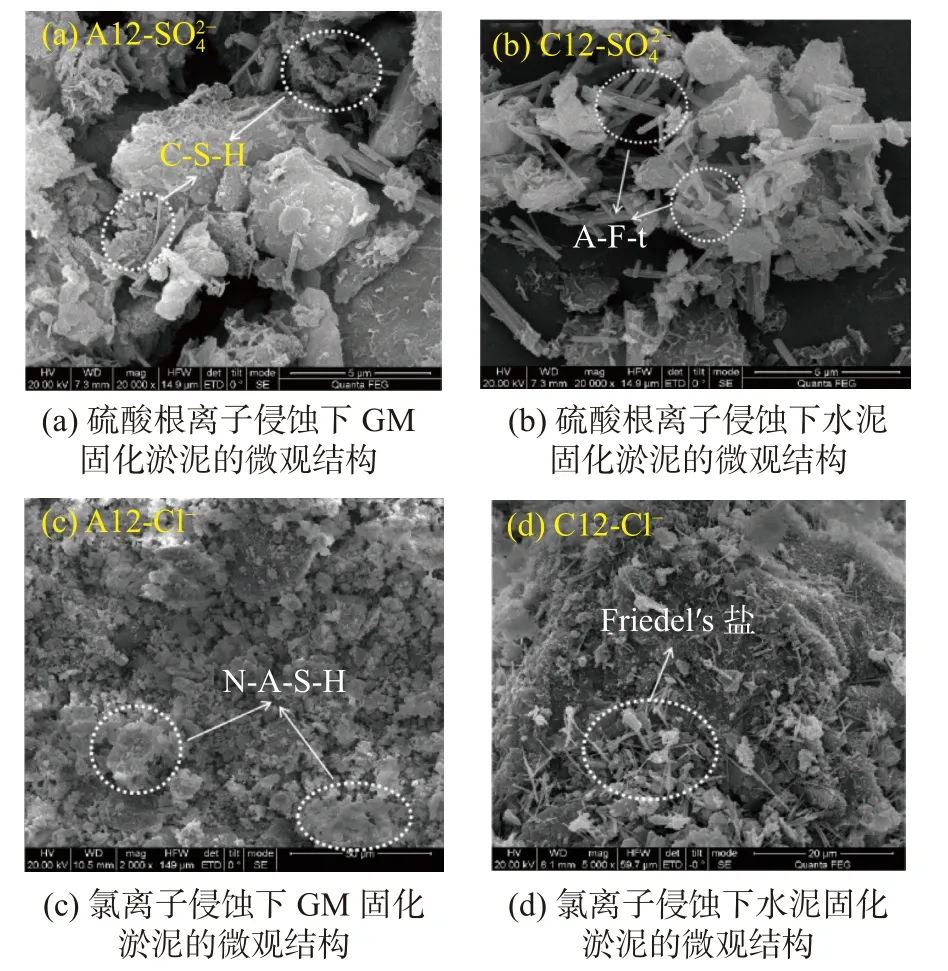

图8 为Na2SO4和NaCl 溶液浸泡后试样的SEM 照片。如图8(a)所示,在SO42-溶液浸泡作用下,A12 试样的针状钙矾石AFt 含量增多,发育较好,而C12 的水化产物受SO42-侵蚀,钙矾石过量增长,结构变得膨胀松散,见图8(b)。现有研究表明,传统的水泥水化产物会遭受硫酸盐侵蚀,固化体中AFt 含量增多,逐渐呈现簇状发展,矿物之间相互交织,因此产生过度膨胀开裂,通过SEM 可观察到出现散射状钙矾石,试样内部裂纹增多,出现劣化区,强度下降[13-14]。此外,在碱矿渣体系中不易生成钙矾石,因此即便受高浓度SO42-侵蚀,A12 产生的钙矾石也显著低于水泥固化(C12),因此没有出现明显的体积膨胀,并且适量的针状钙矾石交错搭接,在固化淤泥内部形成三维网络,相当于发挥骨架结构的作用,有助于提高强度。

图8 侵蚀作用下固化淤泥的微观结构特征

胶凝材料与氯离子的相互作用机制包含物理吸附和化学结合。Cl-可与铝酸三钙矿物(C3A)反应生成水化氯铝酸钙(C3A·CaCl2·10H2O,即Friedel’s 盐),如式(1)所示。

由于GM 固化剂只含有微量C3A,与氯离子反应生成的微量Friedel’s 盐可以发挥填充孔隙效应,且固化淤泥的水化产物N-A-S-H 和C-A-S-H 对氯离子的物理吸附能力优于C-S-H,所以GM 固化淤泥的抗氯离子侵蚀能力更强,见图8(c)。对于水泥固化淤泥经过NaCl 溶液长期侵蚀后,Cl-与大量C3A反应生成无胶凝性的Friedel’s 盐,导致C-A-H 凝胶减少,如图8(d)所示,强度出现降低,所以水泥固化淤泥的抗氯离子能力弱于GM 固化剂。

3 结论

将普通硅酸盐水泥作为对照组,设置了碱激发固化剂为4%、8%、12%三种掺量下的固化淤泥试验,通过对比两种固化剂处置淤泥在不同环境下的无侧限抗压强度、质量损失率、侵蚀液电导率等指标,进行环境耐久性分析,并通过SEM、EDS-Mapping 等试验探明了微观机理,结论如下:

(1)碱激发固化剂GM 处理淤泥,生成了水化硅铝酸钠凝胶(N-A-S-H),是显著提升固化淤泥土强度性能的关键因素。

(2)相同固化剂掺量时,GM 固化淤泥的抵抗冻融循环能力优于水泥固化,水化产物的理化稳定性更高。

(3)GM 固化淤泥在溶液侵蚀下的质量损失率小于水泥固化,强度却大于水泥固化,两者的抵抗氯离子侵蚀能力均强于硫酸根离子。

(4)水泥固化淤泥在硫酸根离子或氯离子侵蚀下会生成过量膨胀性矿物(钙矾石或Friedel’s 盐),导致内部膨胀开裂和强度劣化,碱激发固化剂GM 的环境耐久性整体优于水泥固化。