350 μm厚铜印制电路板阻焊生产工艺

郭荣青 叶陆圣 朱雪晴 廖润秋

[胜宏科技(惠州)股份有限公司,广东 惠州 516211]

0 引言

新能源汽车充电时间一般为6~12 h,已无法满足车主30 min 左右可充80%~100%电量的需求,快充技术的出现及发展成为必然趋势。因此,对充电桩印制电路板(printed circuit board,PCB)的主板性能也提出了更高要求。中国快充标准分为直流(direct current,DC)快充和交流(alternating current,AC)快充。其中,DC快充最高输出电压为750 V,最高输出电流为400 A,充电功率为300 kW;AC 快充最大输出电压为500 V,最大输出电流为250 A,充电功率为120 kW。这些充电桩主板的铜厚均需要≥350 μm,才可承受超高压及大功率的充电输出效率。厚铜PCB 因铜面与基材落差极大,如依照传统的网印方式进行阻焊,生产过程很难控制,容易出现阻焊起皱、油墨分层脱落、假性露铜及阻焊气泡等不良现象,无法满足品质需求。本文基于油墨特性及阻焊流程分析,通过不同方法的研究,对线型掩模低压喷涂次数+印刷、曝光资料、前处理方式、抽真空、后烤进行探究,最终解决了厚铜PCB 阻焊问题,确定了制作方案,确保产品达到客户品质需求。

1 PCB阻焊层厚度要求

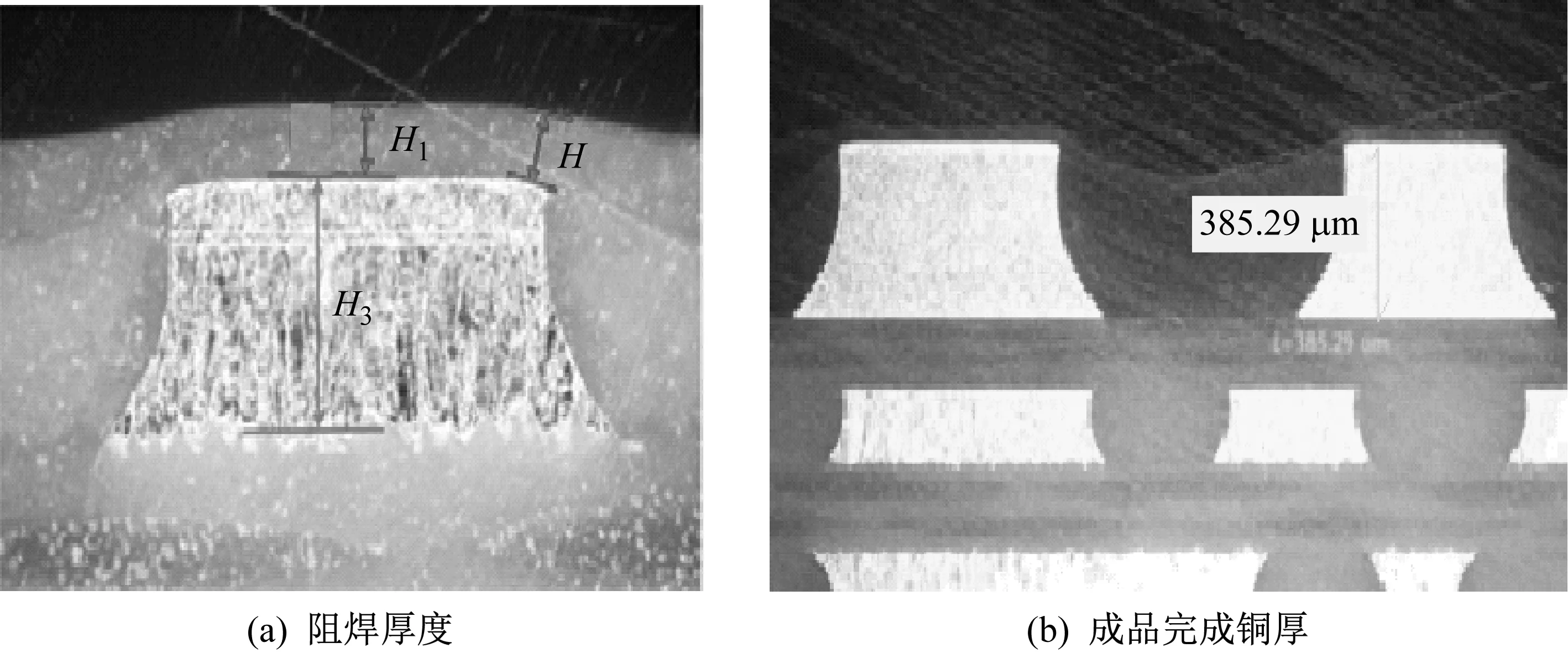

PCB 阻焊层厚度要求如图1 所示。阻焊厚度为20 μm≤H1<30 μm,H≥20 μm;面铜厚度为H3≥385.29 μm;底铜为350 μm。

图1 外层铜与阻焊油墨厚度关系

2 厚铜板阻焊工艺流程

2.1 验证板制作工艺全流程

开料→内层→压合→钻孔→成型半铣→水平除胶→板电→外层→图电→外检→阻焊→文字→成型。

2.2 阻焊流程方案

2.2.1 连续2次网印阻焊

前站来料→阻焊前处理→36 T 挡点连续网印 2 次→预烤(75 ℃,45 min)→正常曝光、显影→文字→后烤→出板。

该流程采用2 次36 T 网连续印刷,印刷后目视检验有明显的线路假性露铜、阻焊气泡,且基材上有未印下油现象,外观无法满足品质需求,印刷完后直接退洗处理。

2.2.2 分开2次网印阻焊

前站来料→阻焊前处理→36 T 挡点网印第 1 次→预烤(75 ℃,45 min)→正常曝光、显影→正常后烤→正常阻焊前处理(关闭磨刷,只开喷砂)→36 T 挡点网印第2 次→预烤(75 ℃,45 min)→正常曝光、显影→文字→后烤→出板。

分开2 次正常阻焊36 T 网版印刷正常至后烤,后检验线路上同样有假性露铜、阻焊气泡,基材上同样有未印下油现象,较连续2 次网印虽有改善,但仍无法满足品质需求。

2.2.3 分开2次网印与不同曝光资料

前站来料→阻焊前处理→36 T 挡点网印第 1 次→预烤(75 ℃,45 min)→基材位曝光、显影→正常后烤→正常阻焊前处理(关闭磨刷,只开喷砂)→36 T 挡点网印第2 次→预烤(75 ℃,45 min)→正常曝光、显影→文字→后烤→出板。

第1 次阻焊曝光时,仅对板面基材上面进行曝光,显影后出现露出铜面和线路部分;第2 次正常阻焊36 T挡点网印刷,使用正常资料曝光。

分步2 次网印与不同曝光阻焊正常至后烤后检验基材上有未印下油现象,同样有假性露铜、阻焊气泡,无法满足品质需求。

2.2.4 分2次线型掩模低压喷涂+正常印刷

前站来料→阻焊前处理→第一次低压喷涂 2 遍→预烤(75 ℃,45 min)→基材位曝光、显影→正常后烤→阻焊前处理(不开磨刷)→第 2次低压喷涂2遍→预烤(75 ℃,45 min)→基材位曝光、显影→正常后烤→阻焊前处理(不开磨刷)→36 T 网印→预烤(75 ℃,45 min)→正常曝光、显影→文字→后烤→出板。

第1、2 次阻焊曝光时,仅对板面基材上面部分进行曝光,显影后出现露出铜面和线路部分;第3 次正常阻焊36 T 挡点网印刷,使用正常资料曝光。

分2 次线型掩模低压喷涂+正常印刷,正常至后烤后检验阻焊基材上下油饱满,但仍有线路假性露铜、阻焊气泡、起皱外观不良,无法满足品质需求;经内部阻焊三功能对4 次试板结果分析后讨论,确定造成3 个外观问题的主要原因:①基材位经2 次低压喷涂后,与铜面高度差仍在100 μm 左右,受高度差影响导致线角阻焊偏薄;②第3 次印刷油墨中细小气泡无法在静置中排除干净;③第1、2 次低压喷涂印刷基材油墨较厚,正常预烤+后烤低温段预固化不足。

改善方案:①对第1、2次线型掩模曝光资料优化,将铜面线角分别增加0.30 mm和0.35 mm盖油曝光,保证面油印刷后线角油厚,改善线路假性露铜问题;②在第3次正常印刷后增加抽真空,将油墨表面残留气泡吸出;③在第1、2次线型掩模后烤前增加预烤65 ℃,60 min,提高基材油墨预固化效果。

2.2.5 分2 次线型掩模低压喷涂+网印+不同阻焊曝光资料+抽真空

前站来料→阻焊前处理→第1 次低压喷涂 2 遍→预烤(75 ℃,45 min)→基材面及开窗铜面边缘0.30 mm 盖油曝光→正常显影→加烤(65 ℃,60 min)→阻焊前处理(不开磨刷)→第2次低压喷涂2遍→预烤(75 ℃,45 min)→基材面及开窗铜面边缘0.35mm盖油曝光→正常显影→加烤(65 ℃,60 min)→阻焊前处理(不开磨刷)→36 T 网印→抽真空→预烤(75 ℃,45 min)→正常曝光、显影→文字→后烤→出板。

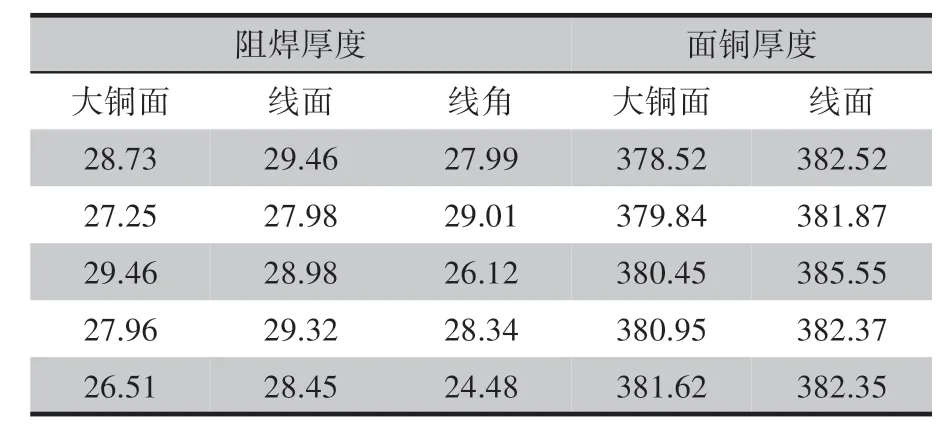

①第1、2 次阻焊低压喷涂各2 遍,每遍喷涂间隔10 min,喷涂后板子插架平放。②第3 次阻焊正常塞孔+36 T挡点网印刷,注意自检,避免印偏双开孔入油。③第1 次低压喷涂仅对基材区及线型掩模开窗铜面边缘0.30 mm进行曝光,第2次低压喷涂仅对基材区及线型掩模开窗铜面边缘0.35 mm 进行曝光,其他开窗铜面和线面部分不曝光,确保显影后露出开窗铜面。④ 第2、3次阻焊前处理优化,不开磨刷只开喷砂,保护铜面和线面的铜厚,防止出现面铜偏薄异常,确保铜面、油墨表面粗化效果。⑤ 第3次印刷后抽真空参数:-75 MPa 抽真空10 min,确保油墨表面残留的气泡被负压吸出。⑥ 第3 次阻焊采用36 T 挡点网正常生产1 次,在已有阻焊层上再印上一层阻焊层,确保铜面和线路面上的阻焊厚度在20~30 μm 公差范围内,如图2所示。图2(a)中,导线面L1、L3为线角阻焊厚度,L2为线面厚度。图2(b)中L4为铜面阻焊厚度a。各阻焊厚度均在要求范围内。

图2 流程优化后阻焊厚度

分2 次进行线型掩模低压喷涂+网印+抽真空与不同资料曝光阻焊生产(3 次不同资料曝光,分别对基材和开窗铜面0.3 mm、0.35 mm 曝光+1次正常资料曝光),正常后烤后,进行外观检验,无假性露铜、阻焊气泡、起皱现象,可满足客户品质需求。

3 优化后厚铜板阻焊制作工艺流程

优化后正常生产的对应参数如下。①第1 次阻焊前处理:正常开启针刷+火山灰生产,线速3.5 m/min,磨痕管控为(10±2)mm,确认板面粗化效果。②第1 次阻焊线型掩模低压喷涂,油墨黏度管控为50 dPa·s,连续喷涂2 次,每次间隔 10 min,喷涂后插架平放,喷涂完成后生产出板,确认基材阻焊厚度为120~140 μm,正常隧道炉预烤,预烤温度75 ℃,45 min,确保板面烘烤初步固化。③第1 次曝光:采用激光直写(laser direct imaging,LDI)曝光机,选用线型掩模M1资料进行生产。曝光能量600~700 mJ,光梯尺11 格,曝光后静置15 min。④ 显影:依正常参数显影,经检验确认,显影后铜面和线路边缘有0.30 mm 阻焊覆盖,其他铜面无阻焊层。⑤第1 次后烤:将显影板插铁架置在立式烤箱(65 ℃,60 min),再正常走文字隧道炉后烤;其目的为提升基材阻焊预固化效果,防止油墨起皱。⑥第2 次阻焊前处理:关闭针刷仅开启喷砂生产,线速3.0 m/min 确认板面粗化效果。⑦第2 次阻焊线型掩模低压喷涂,油墨黏度管控为50 dPa·s,连续喷涂2 次,每次间隔10 min,喷涂后插架平放正常预烤,喷涂完成后,生产出板,确认基材阻焊总厚度在240~280 μm,正常隧道炉预烤(75 ℃,45 min),确保板面烘烤初步固化。⑧第2 次曝光:使用LDI 曝光机选用线型掩模M2 资料生产,与第1 次曝光参数一致。⑨显影:依正常参数显影,经检验确认显影后铜面和线路边缘有0.35 mm 阻焊覆盖,在M1 曝光资料基础上,铜面和线路增加0.05 mm 阻焊覆盖,确保面油印刷后线角与线面油厚接近,其他铜面无阻焊层。⑩第2 次后烤:将显影板插进铁架放置在立式烤箱内(65 ℃,60 min),再正常走文字隧道炉后烤;目的为提升基材阻焊预固化效果,防止油墨起皱。⑪第3 次阻焊前处理:与第2 次阻焊前处理参数一致。⑫第3 次阻焊印刷:正常铝片塞孔,塞孔油墨黏度360 dPa·s;面油使用36 T 挡点网,油墨黏度150 dPa·s,油墨在搅拌机搅拌时间10 min,搅拌完成后静置15 min再正常印刷。⑬抽真空:第3 次印刷后安排抽真空,抽真空参数-75 MPa,10 min,主要作用为将油墨表面残留的细小气泡负压吸出。⑭第3 次曝光:使用LDI 曝光机选用M3 资料生产,与第1、2 次曝光参数一致。⑮显影:依正常显影参数生产,经检验确认,无线路假性露铜、气泡、起皱不良现象。⑯文字后烤后切片确认阻焊油厚及进行可靠性测试。

4 厚铜板阻焊制作对应切片及可靠性测试

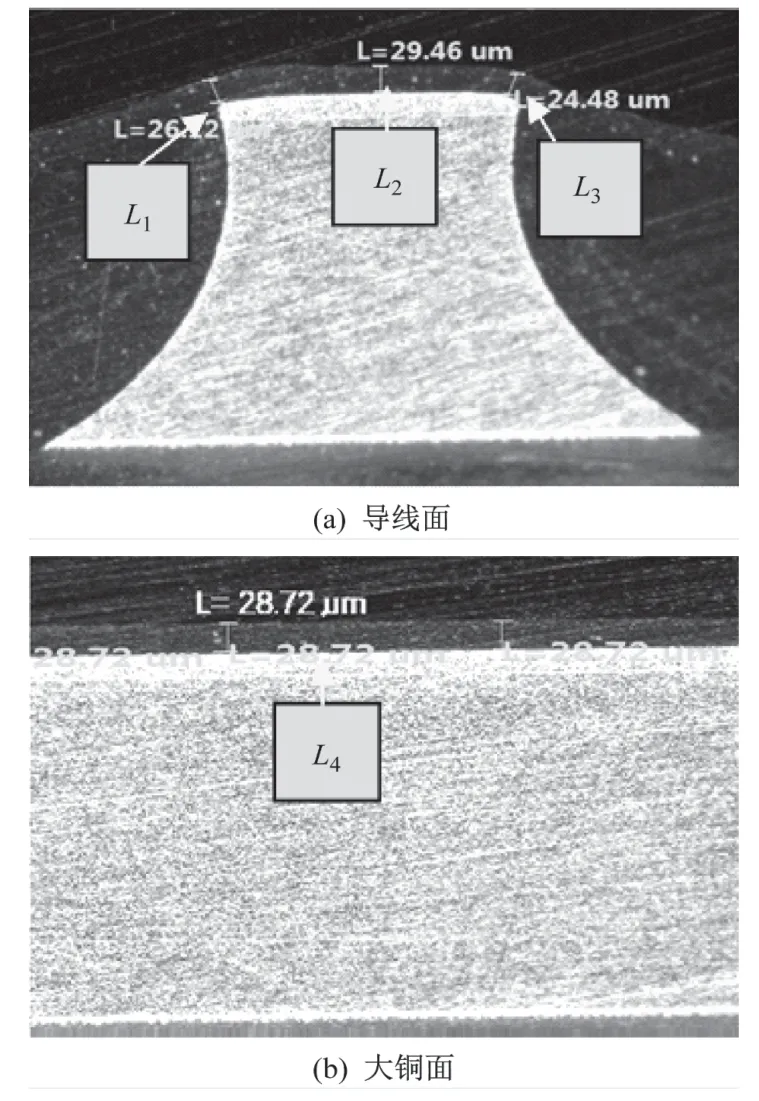

(1)文字后烤对应切片分析数据见表1。其中,阻焊厚度要求20~30 μm,面铜厚度要求≥358 μm。

表1 阻焊切片实测数据 单位:µm

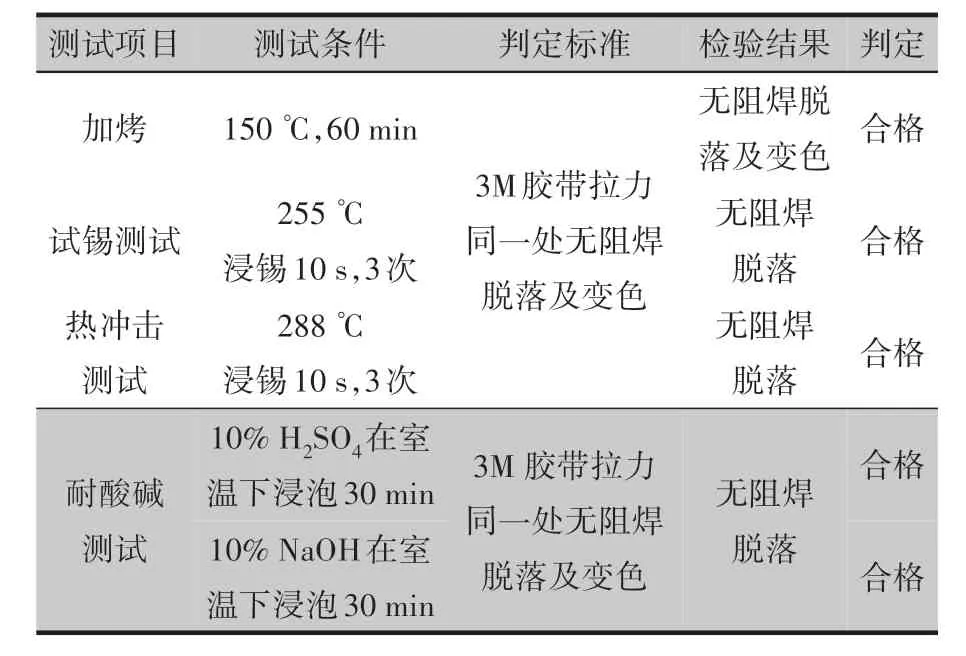

(2)文字后烤后相关可靠性测试结果见表2。

表2 相关可靠性测试结果

5 结语

综合对比上述生产方案,阻焊按2.2.5 节方案可满足成品面铜358 μm 超厚铜板的生产需求,阻焊厚度可达到20~30 μm 的标准。同时,还可依据客户要求调整第3 次印刷网版目数。经外观检验,线路无假性露铜、气泡及起皱等品质异常,可靠性测试均满足品质需求。此方案的作业流程相对较长,但可以确保超厚铜板品质满足客户需求。不同的工艺流程及参数生产厚铜板外观良率会存在差异,需持续优化阻焊工艺作业流程、作业参数及方法,不断提高产品外观良率,缩短生产周期,提升厚铜板的生产能力和市场竞争力,赢得更多发展机遇。